Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

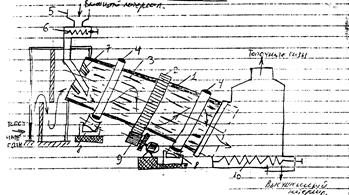

Барабанные сушилки.

|

|

1- барабан

2- зубчатый венец

3- полки

4- бандаж

5- бункер

6- шнековый накопитель

7- винтовые лопасти

8- опорные ролики

9- привод

10- разгрузочный шнек

Получили наиболее широкое распространение. Применяют для сушки сыпучих и кусковых материалов топочными газами или подогретым воздухом.

Наиболее широкое распространение получили барабанные сушилки (рис. 74). Эти сушилки отличаются высокой производительностью и относятся к конвективным сушилкам. В качестве сушильного агента в них используют воздух и дымовые газы. В этих аппаратах сушке подвергают соли, топливо, пасты; их используют в производствах соды, удобрений, ядохимикатов. Сушилка представляет собой цилиндрический барабан I, к которому крепятся бандажи 9, опирающиеся на опорные 3 и опорно-упорные 6 ролики. Вращение барабану передается от электродвигателя через редуктор 4 и зубчатый венец 5, закрытый кожухом 10. Мощность двигателя от 1 до 40 кВт. Частота вращения барабана 1—8 об/мин. Размеры корпусов сушилки нормализованы. Так, по нормали машиностроения МН 2106—61 установлены

Рис. 74 Барабанная сушилка.

следующие диаметры барабанов *: 1000, 1200, (1400), 1600, (1800), (2000), 2200, 2500, 2800 мм. Длина барабана зависит от диаметра и составляет 4, 6, 8, 10, 12, 14, 16, 18, 20, 22 м. Обычно отношение длины L барабана к диаметру D должно быть L / D = 3, 5 ч 7, 0. При выборе размеров можно пользоваться также заводскими нормалями завода «Прогресс» [1]:

| D в мм. L в мм. | 1200 6000 | (1400) 6000 | (1800) |

Высушиваемый материал подается в приемную камеру 8 и поступает на приемно-винтовую насадку, а с нее — на основную насадку. Лопасти насадки поднимают и сбрасывают материал при вращении барабана. Барабан установлен под углом а к горизонтали до 6°; высушиваемый продукт передвигается к выгрузочной камере 2 и при этом продувается сушильным агентом. Между вращающимся барабаном и неподвижной камерой установлено уплотнительное устройство 7. Выбор типа насадки зависит от материала. Для крупных кусков и налипающих материалов применяют лопастную систему насадки, для сыпучих материалов — распределительную, для пылеобразующих материалов — пере-, валочную с закрытыми ячейками. Барабан заполняют материалом обычно до 20%. Коэффициент заполнения барабана, т. е. отношение площади сечения барабана, заполненного материалом, к площади поперечного сечения барабана

Обычно β = 0, 050 ч 0, 235 и зависит от типа насадки и вида высушиваемого материала. В табл. 2 приведены основные технологические параметры сушки в барабанных сушилках для ряда химических продуктов.

| Материал | Влажность в % | Температура воздуха °С | ||

| Начальная | Конечная | на входе | на выходе | |

| Бикарбонат натрия........ | 4-8 | 0, 1 | 100—110 | |

| Аммиачная селитра........ | 3—5 | 0, 2—0, 5 | 100—120 | 60—40 |

| Хлористый натрий......... | 4—6 | 0, 2 | 150—200 | |

| 5—10 | 0, 1 | 400—500 | ||

| Хлористый барий......... | 5—6 | 1, 2 | ||

| Хлористый калий......... | 6-8 | 0, 1 | ||

| 5—6 | 0, 1 | |||

| Ультрамарин | 0, 5 | |||

| Сернокислый аммоний....... | 3—5 | 0, 4 | 65—55 | |

| Охра............... | 16—18 | 2, 5—2, 8 | ||

| Преципитат | 46—50 | 1—3 | ||

| Натриевая селитра | ||||

| Медный купорос.......... | 0, 1 | |||

| Натриевая селитра........ | 15—20 | 0, 1 | ||

| Кремнефтористый натрий..... | 120—150 | |||

| Кузнецкий уголь......... | 11, 7 | 0, 66 | ||

| Антрацит штыб.......... | 11, 5 | 3, 2 | ||

| Каменный уголь | 0, 6 | 800—1000 | ||

| Сланец | ||||

| 500—600 | ||||

| Глина | 2, 7 | 500—1000 | 60—100 | |

| Мел отмученный | ||||

| Глина огнеупорная | 0, 7 | 800—1000 | 70—80 | |

| Песок | 4, 3—15 | 0, 05—8 | 840—1000 | 90—100 |

| Известняк | 8-10 | 0, 05-1, 50 | 800—1000 | 80—120 |

| Колчедан (при противотоке) | 8, 5—10 | 0—2, 3 | ||

| Фосфориты | 0, 5 | 100—140 | ||

| Марганцевая руда | ||||

| Магнитогорская руда | 0, 5 | |||

| Сульфитные концентраты | 500—600 | |||

| Соль анилиновая | ||||

| Суперфосфат. | 14—22 | 3, 6 |

Таблица 2

| Размер куска d в мм | r в кг/м3 | Напряжение барабана по влаге АV кг /(м3× ч) | Тип насадки |

| Мелкие кристаллы | - | 7 - 12 | Без насадки |

| То же | - | 4 - 6 | Лопастная (b = 0, 14) |

| » | - | 7 - 9 | - |

| » | - | - | |

| - | - | 1 - 2 | Лопастная |

| Мелкие кристаллы | Ячейковая (b = 0, 15) | ||

| Паста | - | ||

| 0 - 3 | 9 - 11 | Распределительная, лопастная | |

| - | - | 36 - 39 | Лопастная |

| - | Ячейковая | ||

| 2 - 3 | Лопастная | ||

| 0 - 1 | » | ||

| - | - | - | |

| 0 - 8 | - | 40 - 100 | Лопастная (b = 0, 05¸ 0, 235) |

| - | - | ||

| - | - | 23, 6 | |

| - | - | 32 - 40 | |

| 0 - 100 | - | ||

| 0 - 40 | - | 45 - 65 | Лопастная (b = 0, 067) |

| - | 50 - 70 | Лопастная (b = 0, 15¸ 0, 2) | |

| - | Лопастная | ||

| - | - | Лопастная | |

| - | 80 - 100 | Распределительная и перевалочная | |

| 15 - 20 | 30 - 60 | Лопастная | |

| - | 20 - 60 | Лопастная (b = 0, 23) | |

| - | - | 45 - 65 | Лопастная |

| 2 - 5 | Лопастная | ||

| 0, 5 | » | ||

| - | 60 - 70 | » | |

| - | - | Лопастная и секторная | |

| 1, 3 - 4 | Лопастная (b = 0, 2) |

Основной характеристикой барабанной сушилки является напряжение барабана по влаге:

(9.6)

(9.6)

W – количество влаги в единицу времени (расход влаги через сушилку).

Vб – объем барабана.

А – зависит от типа сушилки, степени заполнения, числа оборотов барабана, свойств материала, температуры, влажности, скорости движения сушильного агента.

1. Определяем количество влаги подлежащее удалению:

(9.7)

(9.7)

G1 – количество влажного материала

и

и  -- начальная и конечная влажности в %

-- начальная и конечная влажности в %

2. Определяем количество высушенного до заданной влажности материала:

(9.8)

(9.8)

3. Определяем расход воздуха на единицу удаленной влаги:

(9.9)

(9.9)

и общий расход воздуха:

(9.10)

(9.10)

х1 и х2 влагосодержание воздуха на входе и выходе сушилки.

Или  (9.11)

(9.11)

- определяют общий расход воздуха из уравнения тепловой нагрузки. Должно соблюдаться равенство (L1 = L2). Если это не выполняется, то необходимо пересчитать заново.

Qм – количество тепла, подведенное к материалу, т.е.

(9.12)

(9.12)

4. Определяем объем барабана

(9.12а)

(9.12а)

5. Коэффициент заполнения барабана материалом:

(9.13)

(9.13)

r н – насыпная плотность материала

t - время сушки в минутах

6. Определяют диаметр барабана:

(9.14)

(9.14)

Vвозд – объемный расход воздуха

Uвозд – скорость воздуха.

7. Определяют длину барабана:

(9.15)

(9.15)

8. Мощность на вращение барабана:

(9.16)

(9.16)

= 1, 2 – коэффициент учитывающий эксцентриситет

= 1, 2 – коэффициент учитывающий эксцентриситет

- коэффициент зависящий от типа уплотнения (сальниковое уплотнение

- коэффициент зависящий от типа уплотнения (сальниковое уплотнение  = 1, 1; лабиринтное

= 1, 1; лабиринтное  = 1)

= 1)