Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

S02oh s04

|

|

/ /

R—СН i: R-CH -+-H-,

\ \

OH OH

Состояние равновесия этих реакций зависит по закону действующих масс от концентрации связывающего компонента (альдегидов, Сахаров), сернистой кислоты, водородных ионов и температуры. С повышением рН количество связанных форм S02 уменьшается.

В настоящее время ия сульфитации применяют сжиженный диоксид серы, который вводят в сусло в определенном количе- 100

стве. Дозировка SO2 зависит от качества перерабатываемого винограда, назначения сусла, его состава и содержания в нем микроорганизмов.

При переработке здорового, кондиционного винограда доза S02 при отстаивании сусла не превышает 120 мг/л. При более высоких дозировках S02 (порядка 120—150 мг/л) увеличивается образование альдегидсернистой кислоты при последующем брожении сусла. В дальнейшем во время выдержки вина уменьшается содержание в нем свободной сернистой кислоты и происходит распад альдегидсернистой. В результате освобождаются альдегиды и повышается их содержание в вине, что отрицательно сказывается на качестве белых столовых вин и шампанских виноматериалов. Поэтому при отстаивании сусла, идущего на приготовление этих вин, желательны низкие дозировки S02 (50—75 мг/л), не оказывающие существенного влияния на образование альдегидов. Большое количество S02 вводят только в исключительных случаях, когда сусло получено из гнилого винограда и содержит много окислительных ферментов, которые необходимо инактивировать.

Сусло из высококачественных сортов винограда, предназначенное для получения марочных столовых вин и шампанских виноматериалов, отстаивают в течение 14—16 ч после предварительного охлаждения до 10—12 °С и сульфитации из расчета 50—75 мг/л S02.

Сусло сульфитируют перед отстаиванием, используя суль-фитодозирующие аппараты. Сульфитодозаторы обеспечивают дозирование заданных количеств жидкого или газообразного S02. Газообразный диоксид серы вводят непосредственно в поток сусла, а жидкий — в смеситель, где он смешивается с суслом за счет турбулентного потока. Сульфитодозаторы могут работать в режимах дистанционного и автоматического управления с насосами различной подачи при погрешности дозирования в пределах 5—7 %.

При сульфитации сусла раствором S02 заранее готовят концентрированный раствор, который затем вводят в отстойные резервуары в строго определенном количестве по расчету. При этом в основной массе сусла, поступающего на отстаивание, после заполнения резервуара на 90 % его общей вместимости должно быть точно обеспечено нужное содержание S02. После заполнения резервуара сусло тщательно перемешивают для равномерного распределения 502.

В случае получения малоокисленных виноматериалов из сусла при отстаивании удаляют окислительные ферменты. Для этого в него вводят дисперсные минералы, эффективно сорбирующие ферменты, например 'бентонит. В результате ускоряется и улучшается осветление, уменьшается содержание в сусле азотистых веществ. Добавление к суслу дисперсных минералов дает особенно хороший технологический эффект при перера-

'■ ■ - 101

ботке винограда, пораженного серой гнилью, когда необходимо удалить большое количество окислительных ферментов. Дозировки бентонита в этом случае колеблются от 1 до 3 г/л в зависимости от количества оксидазы в сусле. Бентонит и другие дисперсные минералы сорбируют ферменты и вместе с ними оседают на дно отстойных резервуаров. Инактивации ферментов при этом не происходит, поэтому осветленное сусло необходимо возможно быстрее и тщательнее отделять от выпавших осадков, чтобы окислительные ферменты вновь не перешли в сусло. При добавлении к суслу дисперсных минералов можно уменьшить дозировку SO2. Например, по подавлению окислительных процессов в виноградном сусле 2 г/л бентонита и 60 мг/л S02 эквивалентны 100 мг/л SO2.

Внося в сусло одновременно с бентонитом небольшое количество синтетических полиэлектролитов-флокулянтов, можно значительно увеличить скорость осаждения. Применение дисперсных минералов и флокулянтов особенно эффективно для ускорения осаждения наиболее мелких частиц, содержащихся в сусле. Время осветления сусла сокращается до 2—6 ч в случае применения полиоксиэтилена, полиакриламида, ферментных препаратов. При этом обеспечивается более быстрое выв'е-дение из мутного сусла взвесей с адсорбированными на них окислительными ферментами и дикой микрофлорой, что способствует улучшению качества осветленного сусла и получаемого из него вина. Время отстаивания сокращается, а выход осветленной части сусла увеличивается, если перед отстаиванием сусло кратковременно выдержать с коллоидным раствором S1O2 и желатином.

Отстаивание сусла проводят в основном в отстойниках периодического действия: деревянных, железобетонных, металлических. Вместимость отстойных резервуаров не должна быть очень большой, чтобы обеспечивалось достаточно быстрое их заполнение поступающим суслом, создавались благоприятные условия для процесса осаждения и упрощалось обслуживание. Рабочую вместимость каждого отстойного резервуара принимают обычно с таким расчетом, чтобы он заполнялся суслом за 2—3 ч.

Если осветленное сусло располагается слоем высотой Я0, то производительность отстойного резервуара (в м3/ч) выразится уравнением П— =FMt, где F0 — площадь свободной поверхности отстойника, м2; /г0 —высота слоя сусла в отстойнике, м; t — время отстаивания, ч. Поскольку продолжительность отстаивания t при заданной высоте слоя светлой жидкости /г0 зависит от скорости осаждения va (t=h0/3600v0), то Я=3600/: > о- Таким образом, производительность отстойника зависит не от его высоты в явном виде, а только от скорости осаждения взвешенных частиц и площади свободной поверхности отстойника. Однако для уменьшения общей продолжительности отстаивания и лучшего уплотнения выпадающих осадков желательно, чтобы рабочая высота отстойных резервуаров для сусла не превышала 2, 5—3 м.

|

После окончание; процесса отстаивания осветленное сусло снимают с оеадка (декантируют) и перекачивают в емкости или специальные бродильные аппараты для последующего брожения. При этом контролируют прозрачность сусла по стеклянному отрезку винопровода и не допускают попадания гущи в осветленное сусло.

Осветление сусла в отстой

ных резервуарах — процесс

малопроизводительный. Ему

присущи все недостатки пери

одических технологических про

цессов. На крупных винзаводах

требуется большое количество

'отстойных резервуаров, услож

няется их обслуживание, зани

маются значительные производ

ственные площади.

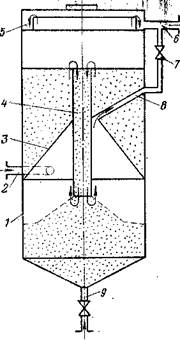

Применение отстойников-осветлителей непрерывного дей- Рис 16 Схема аппарата для ос. ствия дает удовлетворительный ветления сусла в потоке:

результат При ОДНОВреМеННОЙ /-корпус; 2-нижний ввод; 3 —

обработке сусла бентонитом и ^°ея ™Га? Ч - вИ ™~bS другими дисперсными минера- ^ХТ^~ Те™,, °T*; co^HP„e:

ЛаМИ, Обладающими ДОСТаТОЧНО тельная коммуникация; 9 — отвод

эффективными сорбирующими осадка свойствами к взвесям.

Аппарат для осветления виноградного сусла в потоке (рис. 16) работает по принципу стесненного осаждения частиц. В нем жидкость движется снизу вверх, скорость ее меньше скорости свободного осаждения частиц. Осветление сусла в таком аппарате проходит во взвешенной среде осадка. В нижней зоне аппарата, где концентрация взвесей значительна, образуется как бы «облако» частиц, которое способствует захвату и удержанию более мелких частиц, интенсифицирует их коагуляцию и увеличивает скорость осаждения суспензии.

Сусло или виноматериал, смешанные с осветляющими веществами, через патрубок 2 непрерывно подают в аппарат в зону коагуляции. В аппарате происходит стесненное осаждение взвеси и образуется взвешенно-контактный слой осадков с границей раздела осветленной жидкости и суспензии. Проходя через этот слой, сусло осветляется и поступает в сборник 5. Избыточный осадок из взвешенно-контактного слоч отводится

в осадкоуплотнитель через трубу 4. После уплотнения осадок удаляют через отвод 9. Осветленное сусло непрерывно отбирают через трубу 8 и выводят из аппарата через отвод 6.

Скорость потока в аппарате устанавливают в зависимости от физических свойств осветляемого материала. По опытным данным, продолжительность процесса осветления составляет 3—4 ч, если объемная концентрация взвешенно-контактного слоя 0, 148—0, 156 % и скорость восходящего потока в зоне коагулирования 0, 3—0, 9 мм/с.

В результате отстаивания получают два полупродукта: осветленное сусло и сусловую гущу. Осветленное сусло поступает на брожение, а сусловая гуща — в обработку. В зависимости от сорта, степени зрелости и состояния винограда (отсутствия или наличия повреждений вредителями, болезнями, гнилью и др.) содержание гущи составляет 15—25 % объема сусла, поступившего на отстаивание. Гущи может быть больше, если раздавливание ягод и отделение гребней проводят на дробилках ударно-центробежного типа, работающих в форсированном режиме. При правильном проведении отстаивания уплотненный осадок обычно составляет 6 % объема сусла, а отношение твердой и жидкой фаз в гуще — 1: 2.

Центрифугирование для осветления сусла перед брожением применяют значительно реже отстаивания, в основном в тех случая, когда по технологическим условиям исключается возможность сульфитации, например в производстве коньячных виноматериалов.

В отличие от отстаивания, при котором помимо осветления происходят ферментация и созревание сусла, центрифугирование обеспечивает только отделение взвесей.

Технологически эффективное осветление сусла может быть достигнуто только при правильном выборе типа центрифуги и режима ее работы.

Наилучшие результаты получают при применении центрифуг герметического и полузакрытого типа, работающих в атмосфере инертных газов.

Выбирая центрифуги для осветления виноградного сусла, необходимо учитывать количество, гранулометрические характеристики и физические свойства взвесей и получаемых осадков. Совокупность этих факторов принято характеризовать величиной разделяемости гетерогенной системы Y — мерой способности смеси к выделению осадка в силовом поле. Для вычисления Y виноградного сусла Э. С. Гореньковым предложена следующая эмпирическая формула: У = (0, 1 7/С — 0, 0025) d32, где С —содержание сахара, г на 100 мл; da — эквивалентный диаметр частиц, мкм.

При обработке сусел с большим содержанием дисперсной фазы (сусловые гущевые осадки, сусло, полученное на шнеко-вых стекателях и прессах, с содержанием дисперсной фазы 104

больше 5—8%) между логарифмом средней скорости выхода фугата и продолжительностью центрифугирования существует прямолинейная зависимость. Полноту выхода фугата при данных условиях центрифугирования характеризует эмпирический коэффициент Кг, величина которого зависит от фактора разделения Fr и вида обрабатываемого материала (табл. 5).

Зная величины К\ для виноградных сусел и осадков вино-материалов, можно определить количество осветленного продукта, получаемого в результате центрифугирования с различными факторами разделения. Величина коэффициента выхода фугата для одного и того же фактора разделения зависит от вида обрабатываемого продукта. Например, при Fr = 999 величина К\ для виноградных сусел лежит в пределах 0, 70—0, 72.

Таблица 5

| Обрабатываемый материал | Значение коэффициента К, при факторе разделения Fr | ||

Сусло сорта Алиготе 0, 50 0, 70 0, 90 1, 00

Сусло сорта Кумшацкий 0, 53 0, 72 0, 88 0, 98

Осадок виноматеоиала портвейна бе- 0, 70 0, 78 0, 88 0, 95

лого

Осадок виноматериала вермута 0, 66 0, 77 0, 87 0, 94

В процессе центрифугирования виноградного сусла с большим содержанием взвесей максимальный выход фугата достигается при Fr = 2775 и продолжительности процесса 8 мин. При меньших величинах фактора разделения полный выход фугата не обеспечивается даже в случае продолжительного ведения процесса.

Электросепарирование, или электрофлотация, — способ осветления сусла в потоке, основанный на прохождении через слой сусла пузырьков водорода, образующихся в результате электролиза воды, содержащейся в сусле, при напряжении электрического тока 20—30 В. Твердые частицы, взвешенные в сусле, прилипают к пузырькам и всплывают вместе с ними на поверхность, образуя плотную шапку, которую удаляют.

Процесс осуществляют в потоке, пропуская загрязненное сусло через специальный аппарат — электросепаратор.

Электросепарация обеспечивает достаточно полное осветление сусла и предохраняет его от окисления кислородом воздуха, но производительность процесса невелика.

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПЕРЕРАБОТКИ ВИНОГРАДА

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПЕРЕРАБОТКИ ВИНОГРАДА

Качество вина и эффективность винодельческого производства зависят не только от применяемой технологии и режимов отдельных операций, но и от их взаимосвязи и последовательности по ходу производственного процесса, от применяемого технологического оборудования и его компоновки. Для каждого вида продукта эти условия определяются технологическими схемами. Помимо последовательности технологических операций, через которые проходит сырье в процессе превращения его в готовый продукт, на технологической схеме указывают вспомогательные материалы, вводимые в производство, получаемые полупродукты, оборудование, применяемое для выполнения отдельных операций, и компоновку этого оборудования. Технологические схемы непрерывно совершенствуются, в них вводятся новые процессы, более совершенное оборудование, современные средства автоматического контроля и регулирования.

При получении виноматериалов для вина одного и того же типа могут применяться один или несколько способов и соответственно одна или несколько технологических схем. В настоящее время разработан ряд рациональных технологических схем для производства различных вин и других продуктов виноделия. Эти схемы имеют типовое аппаратурное оформление и обеспечивают переработку винограда на виноматериалы в соответствии с требованиями действующих технологических инструкций.

С технологическими схемами производства отдельных продуктов виноделия, их обоснованием и построением, использованием при проектировании предприятий винодельческой промышленности студенты подробно знакомятся на лабораторном практикуме по курсу технологии вина, в курсе «Основы проектирования предприятий винодельческой промышленности» и при выполнении курсовых и дипломных проектов.

Для переработки винограда по этим схемам применяют поточные линии ВПЛ, на которых проводят следующие технологические операции: дробление (раздавливание) ягод и отделение гребней, выделение на стекателях из мезги сусла-самотека и сусла I фракции, отделение следующих фракций сусла на дожимочных прессах.

Линии ВПЛ выпускаются промышленностью в различных по назначению и производительности вариантах: ВП1Л-10К и ВПЛ-20К для переработки винограда на высококачественные белые столовые вина и шампанские виноматериалы; ВПЛ-10, ВПЛ-20МЗ, ВПЛ-ЗОЕЗ и ВПЛ-50 для белых ординарных вин; ВПКС-10А для красных столовых вин; ВПЛ-10К Для белых и красных крепленых вин,

ТёЩЬлогическая схема получения виноматериалов для столовых вин

Приемка винограда на переработку (взвешивание, отбор средней пробы, разгрузка в приемные бункера)

1 Раздавливание ягод с отделением гребней

I Сульфитация мезги

| Красные в |

| иноматераалы |

Белые виноматериалы

| Схема 1 Внесение пек- толитических ферментных препаратов Брожение на мезге Отделение сброженного сусла от мезги Прессование сбродившей мезги |

| Схема 2 1епловая обработка мезги I Настаивание на мезге Выделение из мезги сусла-самотека Прессование стекшей мезги I Сульфитация сусла Охлаждение сусла перед отстаиванием I Осветление сусла Внесение чистой культуры дрожжей Сбраживание сусла ____ I |

I Схема 3

| Выделение из мезги сусла-самотека |

Выделение из

мезги сусла-самотека

I

| Прессование стекшей мезги Сульфитация сусла |

Сульфитация сусла

г, 4

Внесение чистой

культуры дрожжей

| Охлаждение сусла перед отстаиванием |

Сбраживание сусла в потоке

Экстрагирование

| {несение в сусло сорбентов и флокулянтов |

мезги сброженным

суслом в потоке

Отделение сброженного сусла от мезги

| Осветление сусла Внесение чистой культуры дрожжей Сбраживание сусла |

Прессование сбродившей мезги

I Дображивание сусла

I Снятие с дрожжевого осадка

I Сульфитация

у Эгализация виноматериалов

107-

Технологическая схема получения виноматериалов для белых и красных крепленых вин

Приемка винограда на переработку

I Раздавливание ягод с отделением гребней

1 Сульфитация мезги

| Схема 2 |

| Схема 1 |

Схема 3

| Внесение пектолитиче-ских ферментных препаратов |

| Внесение пектолити-ческих ферментных препаратов I 1Брожение на мезге I Отделение сброженного сусла от мезги 1Прессование сбродившей мезги 1Спиртование бродящего сусла |

\ Тепловая обработка

мезги

1 Настаивание на мезге

I

| Экстрагирование мезги сброженным суслом в потоке 1Отделение сброженного сусла от мезги |

Выделение из мезги сусла-самотека

1 Прессование стекшей мезги

i Сульфитация сусла

| Прессование сбродившей мезги 1Спиртование бродящего сусла |

1 Внесение чистой культуры дрожжей

1 Сбраживание сусла в потоке

i Снятие с дрожжевого осадка

1 Сульфитация

1 Эгализация виноматериалов

Техническая характеристика линий ВПЛ

| со W |

Т

S

| ч с из 11 076 0, 3 |

| с и 8235 0, 5 |

| С га 13 190 0, 4 |

| 7190 0, 3 |

| и 18 000 0, 6 |

Производительность по винограду, т/ч

Максимальный выход сусла из 1 т винограда, дал Суммарная установленная мощность электродвигателей, кВт Занимаемая площадь (без бункера-питателя), м2 Масса оборудования линии, кг Съем продукции с 1 м2 производственной площади, т/ч

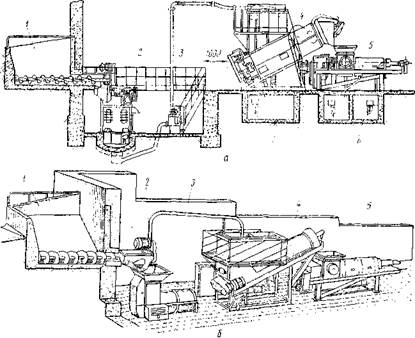

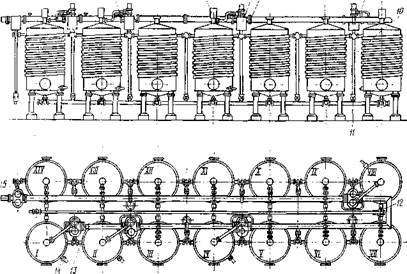

Рис. 17. Поточные линии для переработки винограда:

а — ВПЛ-20 (вариант М2); б —ВПЛ-10К; /— приемный бункер со шнековым питателем; 2 — дробилка-гребнеотделитель; 3 — мезгопровод; 4 — стекатель; 5 — пресс; 6 и 7 — суслосборники

При применении автоматизированных поточных линий переработки винограда резко сокращаются потери сырья, так как отсутствуют переливы, повышается коэффициент загрузки оборудования, улучшается общая культура производства.

Компоновка поточных линий ВПЛ-20 (вариант М2) и ВПЛ-10К показана на рис. 17. Управление поточными линиями осуществляется с общего пульта. Система автоматизации обеспечивает контроль и управление работой всех машин, входящих в состав линий.

Глава 3. БРОЖЕНИЕ

Спиртовое брожение — основной технологический процесс виноделия. Вещества, образующиеся в результате спиртового брожения, сообщают продукту характерные особенности, свойственные сложению вкуса и букета вина. Поэтому спиртовое брожение — обязательный процесс в производстве всех вин, в том числе содержащих наибольшее количество остаточного несброженного сахара.

109! i I

В производстве крепленых вин сахар сбраживают частично, в производстве сухих вин — полностью. Основными правилами производства виноградных вин в нашей стране установлены обязательные минимальные нормы спирта, получаемого в результате естественного брожения: для крепких вин не менее 3 % об., для десертных — не менее 1, 2 % об.

Помимо спиртового брожения, вызываемого винными дрожжами, в виноградных винах может проходить также яблочно-молочное брожение, вызываемое молочнокислыми бактериями. не образующими летучих кислот. В результате яблочно-молочного брожения яблочная кислота превращается в молочную, кислотность вина понижается, вкус его становится более гармоничным, улучшается букет. Этот процесс желателен в молодых винах, имеющих чрезмерно высокую кислотность вследствие избыточного содержания в них яблочной кислоты.

СПИРТОВОЕ БРОЖЕНИЕ

Спиртовое брожение — сложный биохимический процесс разложения глюкозы и фруктозы, который проходит при каталитическом действии ферментов дрожжевых клеток. Этот процесс сопровождается выделением теплоты и характеризуется следующим количественным соотношением основных продуктов:

CeHuO, = 2C8H6OH+ 2C02 -> Теплота.

1 г 0, 6 мл 247 см3 0, 14 ккал

(0, 51 г) (0, 49 г) (586, 6 Дж)

Механизм спиртового брожения тесно связан с эндогенной природой бродильных ферментов, т. е. с превращением моносахаридов внутри дрожжевых клеток. В связи с этим скорость брожения зависит прежде всего от скорости проникновения сахара в дрожжевые клетки, т. е. от проницаемости их цитоплаз-матических мембран.

Молекулы сахара, содержащиеся в бродящей среде, диффундируют за счет осмотического давления через оболочки дрожжевых клеток, затем внутри клеток эндоферменты расщепляют сахара и образующиеся продукты брожения осмоги-руют из клетки в среду.

Проницаемость цитоплазматических мембран дрожжевых клеток сильно возрастает с повышением температуры, при этом увеличивается энергия и скорость брожения. В пределах 10— 27 °С скорость брожения виноградного сусла прямо пропорциональна температуре.

Наряду с температурой на брожение влияет также состав среды, особенно концентрация спирта и других продуктов, которые снижают скорость процесса.

ПО

Диффузия сахара в дрожжевые клетки и спирта из клеток в среду как веществ, хорошо растворимых, практически зависит только от градиента концентраций. В интервале концентраций сахара 0—20 % осмотическое давление изменяется приблизительно пропорционально содержанию сахара в среде. Благодаря сорбции сахара дрожжевой клеткой на ее поверхности поддерживается достаточно высокая концентрация питательных веществ, что обеспечивает хорошие условия для диффузии сахара внутрь клетки при снижении его содержания до 2—3%. При этом уровень адсорбционного равновесия зависит от температуры: чем выше температура, тем быстрее достигается равновесное состояние.

По мере накопления спирта в среде жизнедеятельность дрожжей угнетается и процесс брожения тормозится. Из всех продуктов брожения спирт является основным, лимитирующим процесс брожения. При концентрации спирта выше 18 % об. брожение останавливается.

На ход брожения влияет также диоксид углерода, но в меньшей мере, чем спирт. В отличие от спирта С02 плохо растворяется в бродящей жидкости (~2 г/л). В связи с этим он быстро насыщает среду и затем адсорбируется на поверхности дрожжевой клетки, образуя тесно связанный с нею газовый пузырек. Адсорбированный диоксид углерода препятствует поступлению питательных веществ в клетку и снижает скорость брожения. По достижении газовым пузырьком С02 определенной величины он всплывает вместе с дрожжевой клеткой и, дойдя до поверхности, сливается с газовой средой, а клетка опускается в бродящую жидкость, и процесс повторяется. Следовательно, на скорость процесса брожения влияют условия выделения СОг. При благоприятных условиях брожение проходит в среде с меньшей концентрацией С02 и с большей скоростью.

Скорость выделения диоксида углерода находится в зависимости от диэлектрической проницаемости | поверхности бродильной емкости и взвешенных в среде частиц: чем меньше |, тем быстрее выделяется С02, который заряжен отрицательно и имеет £ = 1-

На ход брожения влияют молекулярное сродство среды к соприкасающимся с ней поверхностям, а также их микрорельеф. Это связано с тем, что основная масса С02 выделяется путем «кипения», т. е. возникновения в жидкости газообразной фазы в виде многочисленных пузырьков. Начальная стадия этого процесса —кавитация —связана с затратой работы на преодоление сил адгезии жидкости к различным поверхностям. Скорость выделения С02 и, следовательно, скорость брожения сильно возрастают при наличии мелкодисперсной твердой фазы, образующей в среде активную поверхность десорбции, если эта фаза имеет положительный заряд, т. е. противоположный

заряду С02, и не смачивается вином. Аналогичное действие на скорость брожения оказывает интенсивное движение (перемешивание) бродящей жидкости, способствующее более быстрому удалению с поверхности клеток продуктов обмена веществ.

Кинетика спиртового брожения в общем виде подчиняется условиям реакции первого порядка. Однако применение закона мономолекулярной реакции для характеристики хода брожения виноградного сусла затруднено в связи с тем, что величина константы скорости процесса существенно зависит от концентрации дрожжей, которая непостоянна и во время брожения изменяется в широких пределах.

Зависимость скорости образования спирта от концентрации дрожжей, по данным Аиба, может быть описана логарифмической функцией вида dCc/d/ = umaxCAexp (— КСС), где Сс —концентрация спирта в бродящей среде, % об.; vm& x — максимальная удельная скорость образования спирта, мл/мин; Сд — концентрация (или масса) дрожжей; К — константа скорости процесса.

Ход процесса спиртового брожения, его кинетика определяются рядом факторов, которые имеют различную природу, физических (температура, давление, динамический режим), химических (состав среды и его изменение в процессе брожения), биологических (раса дрожжей, концентрация и состояние дрожжевых клеток).

Взаимодействие этих факторов весьма сложно и не всегда поддается точному учету, что затрудняет количественную характеристику процесса брожения.

ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ВИННЫХ ДРОЖЖЕЙ

Виноградное сусло содержит большое количество различных микроорганизмов, которые попадают в него из поврежденных ягод винограда и с поверхности оборудования. Наибольшую часть естественной микрофлоры сусла составляют плесневые грибы, меньшую — дрожжи и наименьшую — бактерии. В сусле развиваются только кислотовыносливые микроорганизмы, среди которых наибольшее значение имеют дрожжи.

На виноградных ягодах и в сусле находятся дрожжи различных родов и видов. В начальный период спонтанного забра-живания сусла в нем преобладают апикулятусы, в средний период— сахаромицеты (Saccharomyces), среди которых наибольшее количество составляют Sacch. vini и меньшее — Sacch. ovi-formis, Sacch. uvarum и др.

Дрожжи разных родов и видов размножаются с различной скоростью, имеют разную бродильную активность, спорообра-зующую способность, устойчивость к низкой или повышенной температуре. Если сусло сбраживают спонтанно на диких дрожжах, то получаются виноматериалы с небольшим содержанием

спирта, повышенным содержанием летучих кислот и с другими недостатками.

Для исключения этих нежелательных явлений брожение проводят на чистых культурах винных дрожжей. Чистые культуры — это дрожжи, выделенные из одной клетки и специально подобранные путем селекции для определенных типов вин — столовых, шампанских, хересных.

Чистые культуры дрожжей (ЧКД) выделяют в микробиологических лабораториях, откуда они поступают на винодельческие заводы в стерильном состоянии: в пробирках на твердых средах, в лиофилизованном или прессованном виде. На заводах дрожжи культивируют, т.е. готовят дрожжевые разводки путем постепенного наращивания биомассы активных клеток чистой культуры в количестве, достаточном для сбраживания всего сусла или мезги, поступающих на брожение. Дрожжевую разводку готовят по утвержденной технологической инструкции на стерильном (пастеризованном) сусле в специальных дрожжевых аппаратах — дрожжегенераторах.

В разводке, приготовленной на виноградном сусле, концентрация дрожжевых клеток в стадии бурного брожения среды находится в пределах 100—150 млн./мл, количество почкующихся клеток составляет 30—50 %, мертвых — около 5 % •

В винодельческой промышленности начинают применять активные сухие дрожжи (АСД), которые получают путем многостадийного культивирования на питательных средах с последующим отделением от среды, прессованием и гранулированием. Дрожжи высушивают до влажности 8—10 % и хранят в специальных упаковках, предохраняющих дрожжевые клетки от контакта с кислородом воздуха. Перед использованием АСД реактивируют (восстанавливают их активность) в виноградном сусле, подогретом до 35—37 °С. Для брожения виноградного сусла вносят АСД в количестве 1 — 1, 5 г/дал. При применении АСД отсутствуют дополнительные затраты в сезон виноделия на приготовление больших количеств жидкой разводки чистой культуры дрожжей, забраживание сусла начинается раньше, обеспечивается брожение на заданной чистой культуре.

Готовую разводку вносят в осветленное сусло или мезгу в различном количестве в зависимости от состава сбраживаемой среды, применяемого способа брожения и типа получаемого вина. Для сбраживания виноградного сусла в статических условиях обычно достаточно внести 1—3% и мезги — 3—5% дрожжевой разводки по объему, что обеспечивает содержание около 2—3 млн. клеток ЧКД в 1 мл сусла. Для равномерного распределения дрожжевых клеток во всей массе сусла его после внесения разводки перемешивают.

Между отдельными микроорганизмами, в том числе между дрожжами одного и того же вида, может наблюдаться антаго-

низм. Дрожжи, имеющие более высокую скорость размножения, вытесняют из среды дрожжи с меньшей скоростью размножения. При внесении дрожжей чистой культуры в нестерильное сусло они вытесняются дикими дрожжами, если последние имеют большую скорость размножения. В таких случаях применение дрожжей чистой культуры не дает желаемых результатов. По этой же причине бесполезно вносить дрожжи чистой культуры в сусло, которое уже забродило на диких дрожжах. Для успешного применения чистой культуры дрожжей необходимо, чтобы количество дрожжевых клеток, вносимых с разводкой, намного превышало содержание в сусле диких дрожжей. Если это требование не выполняется, дрожжи чистой культуры не успевают размножиться и практически не принимают участия в брожении, так как средой овладевают дикие дрожжи. В связи с этим необходимо по возможности наибольшее удаление спонтанной (дикой) микрофлоры из сусла перед внесением в него разводки чистой культуры дрожжей. Для этого используют такие технологические приемы, как отстаивание сусла, охлажденного до 10 °С и ниже, сульфитацию сусла при отстаивании, осветление сусла центрифугированием или фильтрацией в присутствии диатомита, внесение в сусло дисперсных минералов и флокулянтов и др.

Применение дрожжей чистой культуры в первичном виноделии особенно необходимо, когда по тем или иным причинам создаются неблагоприятные условия для жизнедеятельности дрожжей, например сусло имеет чрезмерно высокую титруемую кислотность, содержит много сернистой кислоты, брожение проходит при низкой или высокой температуре. В таких случаях хорошие результаты получают при проведении брожения на специально подобранных расах дрожжей, приученных к соответствующим условиям. Без применения чистой культуры дрожжей брожение невозможно, если была проведена термическая обработка сусла и мезги и природные дрожжи погибли.

В настоящее время выделен ряд высокоэффективных рас винных дрожжей, хорошо адаптированных к различным неблагоприятным условиям брожения. Так, для сбраживания сусел с высокой кислотностью рекомендованы расы Феодосия 1—19, Судак II—9, Берегово-1. К сульфитостойким относят расы Бе-регово-2, Севлюш-72, Феодосия 1—19. Высокой спиртообразую-щей способностью обладают Середне-191, Ужгород-671 и др. Для брожения в условиях низкой температуры применяются холодоустойчивые расы Ленинградская, Кахури-7, Феодосия 8—15, Бордо-20, Штейнберг 1892, Судак VI-5 и др. Наиболее термовыносливыми расами, обеспечивающими брожение при температуре 35—37 °С, являются Ашхабадская-3, Туркестанская 36— 5, Романешты-47, Магарач-125 и др.

Некоторые виноделы рекомендуют применять смешанные культуры дрожжей или разводку, взятую из спонтанно бродящего сусла,

При этом исходят из того, что несколько различных рас дрожжей могут брдсе надежно обеспечить хороший ход брожения па всех его стадиях. Однако если взятые в смеси дрожжи находятся в антагонизме, то применение смешанных культур теряет свой смысл.

При нормальном составе сусла и благоприятных температурных условиях брожение может успешно проходить без применения дрожжей чистой культуры. Это объясняется тем, что в природе непрерывно происходит естественный отбор наиболее жизнеспособных дрожжей, которые быстро размножаются и обеспечивают хорошее сбраживание сахара. В ряде стран, например во Франции, Италии, Испании, чистые культуры дрожжей в первичном виноделии применяют ограниченно.

БРОЖЕНИЕ ВИНОГРАДНОГО СУСЛА

При брожении виноградного сусла — жидкости с невысокой вязкостью — обеспечиваются благоприятные гидродинамические условия для распределения активных дрожжевых клеток в бродящей среде, а также для массо- и теплообмена.

Скорость и ход брожения существенно влияют на качество вина. Более высокое качество вин формируется в условиях медленного брожения, при котором меньшее количество ценных ароматических и вкусовых летучих веществ выделяется из сусла в атмосферу, лучше сохраняется сортовой аромат, уменьшаются потери спирта.

Основным фактором, влияющим на ход брожения, является температура. С повышением ее до 27—30 °С скорость брожения увеличивается, при температуре выше 30 °С происходит массовое отмирание дрожжевых клеток, при 37—40 °С брожение прекращается и получаются так называемые недоброды, содержащие остаточный сахар, который создает благоприятные условия для развития болезнетворных микроорганизмов. Высокие температуры брожения нежелательны, кроме того, потому, что повышают интенсивность выделения пузырьков С02, которые выносят из сусла летучие вещества, в том числе ценные эфирные масла. С понижением температуры до 10—12 °С, если при этом не применяются специально выведенные холодостойкие расы дрожжей, брожение идет очень медленно и сахар, как правило, полностью не выбраживается.

Оптимальная технологическая температура брожения сусла в производстве белых столовых марочных вин и шампанских виноматериалов лежит в пределах 14—18 °С. Для большинства вин, при получении которых не ставятся дополнительные технологические условия, температура брожения сусла не должна превышать 20—22 °С.

От температуры брожения сусла зависит состав получаемого вина. При повышенной температуре вследствие активации ав-толитических процессов виноматериалы в большей степени обо-

гащаются летучими кислотами, альдегидами и азотистыми веществами, в них уменьшается количество высших спиртов и общих эфиров. Такие вина склонны к помутнениям, болезням, легче подвергаются переокислению. С понижением температуры брожения уменьшается титруемая кислотность виномате-риала вследствие большего выпадения плохорастворимых солей винной кислоты (винного камня).

Температура влияет также на общую продолжительность брожения. Например, время, необходимое для выбраживания сахара при получении сухих вин, в среднем составляет при температуре брожения 20—22 °С 5—6 сут, при 14—18 °С 9— 10 при 10 °С 20 сут и более.

Температура брожения зависит от количества выделяющейся при брожении теплоты, а также от потерь теплоты за счет теплоотдачи через стенки бродильных емкостей. Величина теплоотдачи в свою очередь зависит от удельной площади поверхности бродильных резервуаров (площади поверхности, приходящейся на единицу их объема), коэффициента теплопроводности материала резервуара, температуры окружающего воздуха, скорости его движения и других факторов. Температурный режим брожения зависит также от способа ведения процесса и его аппаратурного оформления.

В винодельческой промышленности в настоящее время применяют три основных способа брожения виноградного сусла: стационарный, доливной и непрерывный.

Стационарный способ брожения состоит в том, что определенный объем сусла сбраживается с начала и до конца в одной бродильной емкости: бочке, буте, железобетонном или металлическом резервуаре.

Динамика стационарного брожения характеризуется наличием трех резко разграниченных периодов: начала забражива-ния, бурного брожения и затухания брожения. Эти периоды тесно связаны с концентрацией активных дрожжевых клеток в бродящем сусле и скоростью их роста (размножения).

Начальный период брожения соответствует фазе приспособления дрожжей к условиям среды, так называемой л а г - ф а з е, когда культура находится в начальной стадии развития. В этой стадии после внесения в сусло разводки дрожжей чистой культуры начинается разбраживание: благодаря большому содержанию в свежем сусле растворенного кислорода, питательных веществ, а также отсутствию спирта дрожжи быстро размножаются. Концентрация биомассы дрожжей при их влажности 75 % доходит до 0, 9 % объема сусла.

Период бурного брожения характеризуется наибольшей скоростью процесса, сопровождается выделением большого количества ССЬ и теплоты и образованием обильной пены на поверхности сусла. Этому периоду соответствует фаза экспоненциального роста дрожжей, характеризую-

щаяся наибольшей скоростью увеличения количества их клеток в среде. Экспоненциальная скорость роста дрожжей зависит от концентрации сахара в сусле и константы насыщения: v = = vmaxC/Kc + C, где у —скорость роста дрожжей; vmax-~ максимальная скорость роста дрожжей, т. е. увеличения концентрации их клеток в данных условиях; С —концентрация сахара в сусле; Кс — константа насыщения, представляющая собой концентрацию сахара в бродящем сусле, соответствующую половине максимальной скорости роста дрожжей.

При стационарном способе брожения сусло постепенно обедняется сахаром и другими веществами, усвояемыми дрожжами, и обогащается продуктами брожения, которые угнетают дрожжевые клетки. При этом функция размножения дрожжей подавляется быстрее, чем их бродильная способность. Поэтому скорость роста дрожжей зависит не только от концентрации сахара, но и от концентрации в среде продуктов брожения. Эта зависимость подчиняется уравнению неконкурентного торможения энзиматических реакций v = v0Kn/Kn + C„, где v0 — скорость роста культуры на данной среде при полном отсутствии в ней продуктов, тормозящих брожение; Сп — фактическая концентрация этих продуктов; Д" п — константа, численно равная концентрации продуктов брожения, при которой скорость роста дрожжей замедляется вдвое.

Период затухания брожения соответствует фазе замедленного роста дрожжей с отрицательным ускорением, когда концентрация активных дрожжевых клеток в среде уменьшается вследствие их отмирания.

| - | - | ||

| - | ^^~\ 1 | ||

| 7 15 | - | \ /" s'^- | |

| _ | \ / \ / | ~-ч \ ч | |

| - | N | ||

| ; > | - | S. | |

| " £ i | _ | V | |

| . < з | |||

| ч | |||

| ■ —.б! | |||

| < Э. | |||

| - 5 | !! I I I | ... X i |

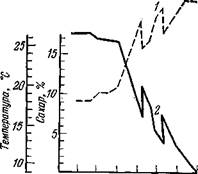

Брожение стационарным способом целесообразно проводить только в небольших емкостях, например в бочках, имеющих значительную удельную площадь поверхности (80—100 см2/л), благодаря чему обеспечивается достаточная тепло- 30- отдача и температура бродящего сусла не превышает технологически допустимый уровень (рис. 18).

| 10 |

| 27 28 29 Сентябрь |

| 1 2 3 Октябрь |

| Рис. 18. Динамика брожения виноградного сусла в бочках: 1 — изменение температуры; 2 — изменение концентрации сахара |

Стационарное брожение имеет следующие недостатки: значительную продолжительность непроизводительных периодов — начала забраживания и затухания брожения; неполное использование объема бочек или бродильных резервуаров, которые в период бурного брожения заполняются только на

2/з-

| - | : —, |

| Z 15 | г \ |

| - cJO - g 7 5 | |

| : | ^-ч^ |

| " lit.............................................. T^^l |

| 25 |

3А их общего объема,

чтобы избежать уноса

сусла с образующейся

пеной; потребность

| 10 |

| 27 28 29 30 1.2 3 4 Сентябрь Октябрь |

| 5 6 |

в большом количестве бродильных емкостей, что затрудняет и делает малопроизводительной работу с ними, требует больших производственных площадей, затрудняет контроль за ходом брожения.

| Рис. 19. Динамика брожения виноградного сусла в железобетонных резервуарах при 14—18°С в условиях искусственного охлаждения: / — изменение температуры; 2 — изменение концентрации сахара |

При брожении сусла

стационарным способом

в крупных резервуарах

(железобетонных, метал

лических), имеющих

меньшую, чем бочки,

удельную площадь поверхности, теплоотдача через стенки и

унос теплоты с СОг и парами не обеспечивают нормальной тем

пературы. Чем больше вместимость резервуара, тем при прочих

равных условиях выше температура брожения.

В связи со значительным повышением температуры при стационарном способе брожения в крупных емкостях необходимо охлаждать бродящее сусло или проводить брожение другими способами. Динамика брожения в железобетонных резервуарах вместимостью 1000 дал при температуре 14—18 °С в условиях искусственного охлаждения с помощью выносных теплообменников показана на рис. 19. Процесс брожения в этом случае протекает с небольшой скоростью и имеет достаточно равномерный ход.

Доливной способ брожения обеспечивает возможность проведения процесса в крупных резервуарах без принудительного охлаждения. Брожение доливным способом ведут в железобетонных, металлических и других крупных емкостях. Лучшие результаты по обеспечению оптимальной температуры брожения дает применение металлических резервуаров, стенки которых имеют большую теплопроводность. При доливном способе брожения существенное значение имеет также достаточно низкая начальная температура исходного сусла, которую можно обеспечить, проводя сбор винограда в наиболее прохладные периоды суток.

Доливной способ брожения состоит в том, что процесс ведут в одной емкости от начала до конца, но в отличие от стационарного способа брожение идет не в постоянном объеме исходного сусла, а при периодических доливках новых его порций. В таких условиях бродящая среда периодически пополня-

ется питательными веществами, концентрация продуктов брожения уменьшается и температура бродящего сусла понижается.

В первую порцию свежего исходного сусла, поступающего в бродильный рез'ервуар, вводят разводку чистой культуры дрожжей. Затем, когда брожение достаточно разовьется и станет бурным, начинают последовательно добавлять через определенные промежутки времени новые порции исходного сусла, но уже без дрожжевой разводки. Частота доливок и количество доливаемого каждый раз сусла зависят от конкретных условий.

Чем выше температура исходного сусла и окружающего воздуха, больше вместимость резервуара и хуже теплопроводность его стенок, тем меньшими порциями исходного сусла, но более часто проводят доливку бродильного резервуара.

Наиболее распространенными являются следующие схемы ведения брожения доливным способом.

1. В резервуар вносят дрожжевую разводку и сусло в количестве 30 % общей вместимости резервуара. Через 2 сут, когда сусло бурно забродит, доливают вторую порцию свежего сусла также в количестве 30%. Еще через 2 сут добавляют сусло до 80 % вместимости резервуара.

2. После внесения дрожжевой разводки резервуар заполняют суслом до 50% его вместимости, затем через 2 сут — до 75%, еще через 4 сут —до 87—88% и, наконец, доливают полностью до рабочей вместимости.

3. Вначале резервуар заполняют суслом до 40 % общей вместимости с внесением дрожжевой разводки, через 2 сут добавляют 20 % сусла и через 4 сут —еще 20 %.

При любой схеме брожения доливным способом после окончания процесса резервуары полностью заполняют виноматериа-лом того же сорта и оставляют в покое для осветления.

Доливной способ брожения имеет следующие преимущества перед стационарным: уменьшается продолжительность непроизводительных периодов — начала забраживания и затухания бродильного процесса; понижается максимальный уровень температуры брожения вследствие периодических доливок бродящей среды свежим суслом, имеющим более низкую температуру, и уменьшения скорости брожения в результате снижения концентрации дрожжевых клеток в среде, разбавляемой свежим суслом; отпадает необходимость в применении искусственного охлаждения при брожении в крупных резервуарах; уменьшается расход разводки дрожжей чистой культуры.

На графике брожения сусла доливным способом в крупных резервуарах (рис. 20) ясно видны перепады температуры и резкие изменения скорости брожения, соответствующие моментам доливки свежего сусла. Процесс в целом имеет более равномерный ход, чем при брожении стационарным способом.

|

| 27 28 29 30 1 2 3 Сентябрь Октябрь Рис. 20. График брожения виноградного сусла в крупных резервуарах доливным способом: / — изменение температуры; 2 *— изменение концентрации сахара |

Способ непрерывного брожения основан на ведении процесса в условиях регламентированного потока бродящего сусла. В таких условиях среда постоянно обновляется, при этом улучшаются условия питания дрожжевых клеток и они в течение более продолжительного времени находятся в активном состоянии. Расход сахара на рост и размножение дрожжей уменьшается, а выход спирта увеличивается.

При непрерывном брожении исключаются непроизводительные периоды разбраживания и дображивания. В связи с этим удельная производительность бродильного аппарата увеличивается на 30—40 % по сравнению с периодическим брожением в бочках и резервуарах.

Для брожения виноградного сусла непрерывным способом применяют сильные расы дрожжей чистой культуры, которые приспособлены к этим условиям. Брожение в потоке обеспечивает благоприятные условия для развития дрожжей чистой культуры вследствие подавления диких дрожжей, так как свежее сусло вводится в уже бродящее, содержащее свыше 4 % об, спирта.

При непрерывном способе брожение проходит в обедненной кислородом и обогащенной спиртом среде. Дрожжи в такой среде размножаются медленнее, и концентрация их в среде бывает более низкой, чем в условиях периодических способов брожения. Несмотря на это, обеспечивается достаточно большая скорость непрерывного брожения благодаря движению и обновлению среды, которые способствуют лучшему обмену веществ дрожжевых клеток, повышается бродильная активность дрожжей и увеличивается продолжительность их использования в процессе брожения.

В бродильных аппаратах непрерывного действия отмирающие дрожжевые клетки подвергаются плазмолизу и в дальнейшем автолизу. Чем выше температура, тем активнее проходят автолитические процессы и виноматериал обогащается большим количеством азотистых веществ. Регулируя температуру брожения, можно в довольно широких пределах изменять содержание азотистых веществ в зависимости от дальнейшего назначения виноматериалов.

Вследствие непрерывного движения бродящего сусла часть

Дрожжевых клеток уносится из бродильного аппарата, но одновременно происходит их пополнение за счет размножения. Поэтому концентрация дрожжевых клеток в бродящей среде, зависящая от соотношения между скоростью размножения (роста) дрожжей и скоростью разбавления их непрерывно поступающим исходным суслом, остается практически постоянной.

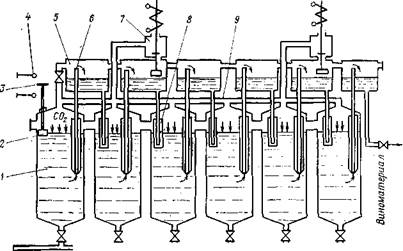

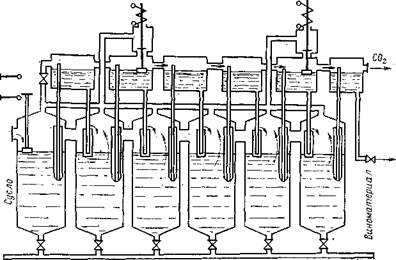

Для брожения виноградного сусла в потоке применяют бродильные установки, состоящие из нескольких последовательно соединенных резервуаров, например установку БА-1 (рис. 21). В резервуарах создаются определенные градации (ступени) в составе бродящей среды и в физиологическом состоянии дрожжевых клеток. В первом (головном) резервуаре идет в основном накопление биомассы дрожжей, во втором и третьем — главное брожение, в последующих — постепенное дображива-ние. По мере сбраживания сахара и повышения концентрации спирта уменьшается общее количество почкующихся и активных дрожжевых клеток, находящихся во взвешенном состоянии, а количество отмирающих клеток увеличивается.

Перемещение жидкости из резервуара в резервуар осуществляется циклично в два периода. В первый период из каждого резервуара отбирается бродящее сусло в промежуточные бачки, а из последнего резервуара сливается готовый виноматериал. Во второй период в первый резервуар заливается порция свежего сусла, а в каждый из последующих — бродящее сусло из промежуточных (переточных) бачков. Перелив бродящего сусла из резервуаров в переточные бачки осуществляется через трубы под давлением диоксида углерода, выделяющегося при брожении сусла, а из переточных бачков в последующие бродильные резервуары — свободным сливом через гидростаканы.

Одновременность заполнения всех переточных бачков в первый период достигается соединением бродильных резервуаров общим газовым коллектором. Одновременность слива из всех переточных бачков в последующие бродильные резервуары во второй период работы обеспечивается соединением газовой камеры установки с атмосферой путем размыкания магнитных клапанов.

Время цикла и объем порций определяются кинетикой брожения сусла и контролируются уровнем жидкости в первом резервуаре. Включение питающего насоса и магнитных клапанов осуществляется поплавком, реле и системой кнопок.

Кинетика непрерывного брожения виноградного сусла в установке, состоящей из шести резервуаров (БА-1), может быть представлена уравнением, связывающим содержание остаточного сахара в бродящем сусле С* (в массовых долях) с количеством бродильных резервуаров п: Сг = 0, 18 ехр(—0, 33п). В данном случае С* = 2.

На основании кинетического закона реакций первого порядка можно рассчитать константу скорости брожения виног-

1! J i 5 f / 8 $ '

P*J

Рис. 22. Универсальная установка ВБУ-4н для брожения сусла в потоке:

щ —

Сусла ----

Рис. 21. Схема установки БА-1 для брожения виноградного сусла в потоке:

а — первый период; б —второй период; / — бродильный резервуар; 2 — поплавок; 3 — реле; 4 — кнопка управления; 5 — переточный бачок; в —сливная труба; 7 — магнит- ••нй клапан; 8 — гндростакан; 9 — газовый коллектор

/ — бродильный резервуар; 2 — трехходовой кран переливной трубки; 3 — газовый коллектор; 4 — регулировочный вентиль; 5 — поплавковое реле; 6 — отборно-компенсационный бачок; 7 — соединительный фланец; 8 — электромагнитный клапан для выпуска СОг; 9 — трубопровод газовых камер; 10 — сливная труба для отбора виноматериала; // — вентиль сливной трубы; 12 — теплообменный кожух; 13 — патрубок для слива отработанного хладоносителя; 14 — труба для подачи свежего сусла; 15 — труба для подачи хладоносителя; / — резервуар для подбраживания сусла с целью получения десертных виноматериалов; II и /// —резервуары для получения крепких виноматери-алов; IV—VII — резервуары для получения полусладких виноматериалов; VIII—XIV — резервуары для получения полусухих и сухих виноматериалов

радного сусла в потоке Км при условии, что t=43 ч, С0=18: ^м= (1/0 In (Со/С) = (1/43) 1п(18/2) -0, 051.

Зная Км, можно определить время, необходимое для выбра-живания заданного количества сахара, t= (l/KM) In (C0/Ct), а также рабочую вместимость бродильной батареи при данном расходе сусла или величину расхода сусла при заданных объеме и производительности батареи, сохраняя при этом скорость процесса в соответствии с оптимальным значением Км-

Универсальная автоматическая установка ВБУ-4н (рис. 22) обеспечивает возможность получения виноматериалов для вин всех типов. В первой секции установки, включающей только один резервуар (/), ведут подбраживание сусла для десертных виноматериалов. Во второй секции, состоящей из двух резервуаров (// и ///), получают виноматериалы для крепких вин, в третьей секции из четырех резервуаров (/V— VII) —полусладкие виноматериалы и в четвертой секции из семи резервуаров (VIII—XIV) —полусухие и сухие виноматериалы.

Установка состоит из 14 бродильных резервуаров вместимостью 1000 дал каждый, выполненных из нержавеющей стали и снабженных наружной спиралевидной рубашкой. Все резервуары связаны между собой трубами для перетока сусла, а также газовым коллектором с клапанами перепада давления, перед которыми установлены регулировочные вентили.

Свежее сусло подается в установку насосами через трубы 14 с обратными клапанами. В зависимости от желаемой степени выбраживания сахара и типа получаемого виноматериала сусло подают в резервуары /, //, IV и VIII, которые снабжены поплавковыми реле. Поплавковые реле связаны с магнитными пускателями насосов, подающих сусло, и с соответствующими клапанами выпуска С02. Полученные виноматериалы отбирают по трубам слива 10, на концах которых имеются вентили //.

Принцип работы установки ВБУ-4н такой же, как установки БА-1. Общая производительность установки 12000 дал/сут, производительность по каждому типу виноматериалов 3000 дал/сут. Отдельные резервуары установки в послесезон-ный период могут быть использованы для обработки виноматериалов теплом и холодом.

Способ непрерывного брожения виноградного сусла имеет следующие преимущества перед периодическими: более высокую удельную производительность, отнесенную к единице полезного рабочего объема бродильного аппарата; меньшие расходы разводки дрожжей чистой культуры и сахара на размножение и рост дрожжей, большие выходы спирта из единицы сброженного сахара и с единицы полезной вместимости бродильного аппарата; возможность регулирования химического состава виноматериалов по ряду компонентов, важных для формирования качества вина (спирту, сахару, азотистым веществам, высшим спиртам, альдегидам и др.) путем изменения температуры и скорости потока; возможность поддержания температуры брожения на оптимальном уровне благодаря регулируемому потоку бродящей среды, имеющему в каждом отдельном случае устойчиво постоянный режим; возможность автоматизации контроля и регулирования процесса; гарантированное проведение брожения на дрожжах чистой культуры; обеспечение лучших санитарно-технических условий производства; сохранение сортового аромата и чистоты вкуса виноматериалов, а также ускорение осветления виноматериалов после окончания брожения.

К недостаткам способа непрерывного брожения относятся: более сложное аппаратурное оформление и использование бродильных установок по прямому их назначению только на протяжении ограниченного периода—-в сезон виноделия; обеспечение эффективности непрерывного брожения сусла только при условии бесперебойного поступления на переработку однотипного сырья, для чего необходимо иметь большие площади ви-

ноградных насаждении, занятые одним сортом или сортами, перерабатываемыми совместно.

Поточно-доливной способ брожения, разработанный ВНИИВиВ «Магарач», является усовершенствованной разновидностью доливного способа. Он обеспечивает проведение процесса в резервуарах очень большой вместимости при оптимальной температуре без применения искусственного охлаждения. Этот способ основан на регулировании температуры брожения путем подачи в бродильный резервуар исходного сусла, предварительно охлажденного до определенной температуры. Количество и температуру подаваемого сусла рассчитывают так, чтобы температура брожения находилась в заданном интервале с колебаниями 3—5 °С. Благодаря достаточно большой скорости брожения кратковременные нарушения условий ведения процесса не приводят к значительному повышению температуры и ухудшению качества продукта.

При поточно-доливном способе осветленное сусло подают на брожение непосредственно в резервуар, в котором находится разводка чистой культуры дрожжей или бурно бродящий вино-материал. При определении регламента подачи сусла исходят из того, что количество теплоты, выделяющееся в единицу времени, прямо пропорционально величине скорости разбавления, т. е. количеству охлажденного сусла, вводимому в резервуар в единицу времени. Объем подаваемого на брожение сусла и степень его охлаждения устанавливают исходя из баланса са-харо-температурных показателей. Частоту очередных доливок назначают, руководствуясь показателями нижнего значения выбранной температуры брожения, т. е. доливку начинают после того, как температура брожения достигнет нижнего технологического значения или приблизится к нему.

Брожение ведут при концентрации дрожжевых клеток в среде не менее 100 млн./мл и количестве мертвых клеток не более 25 %. Остаточное содержание сахара в бродящем материале поддерживают на уровне 1—2 г в 100 мл.

Поточно-доливной способ брожения прост, не требует применения специальных установок или аппаратов, может осуществляться в любых технологических емкостях достаточно большой вместимости, в которых после окончания сезона виноделия хранят виноматериалы.

Брожение в условиях повышенного давления диоксида углерода основано на подавлении размножения дрожжей и регулировании хода процесса брожения высокими концентрациями С02 в бродящей среде. Размножение винных дрожжей в виноградном сусле прекращается при концентрации С02 15 г/л. Такой концентрации соответствует равновесное давление С02 625 кПа при температуре 20 °С. Для полной остановки брожения необходимы концентрация С02 выше 20 г/л или равновесное давление при 20 °С, равное 800 кПа.

Брожение этим способом проводят в прочных металлических резервуарах, рассчитанных на повышенное давление. Скорость брожения регулируют за счет повышения или понижения давления, развивающегося внутри бродильных резервуаров в результате выделения С02 из бродящего сусла. Для этого периодически открывают или закрывают газовый кран или клапан. Изменяя таким способом скорость брожения, регулируют тем самым температуру бродящей жидкости. Брожение ведут с малой скоростью обычно при температуре 18 °С и давлении, близком к 500 кПа, на протяжении 20—30 сут с применением пылевидных рас дрожжей. С целью ускорения брожения давление в бродильном резервуаре периодически понижают, при этом осевшие дрожжи переходят во взвешенное состояние и перемешиваются со средой, что способствует активации процесса.

Виноматериалы, получаемые из сусла, сброженного под давлением СОг, отличаются по химическому составу от вино-материалов, полученных в результате брожения при атмосферном давлении. В них почти в 2 раза меньше высших спиртов и больше редуктонов, поэтому они обладают лучшими восстановительными свойствами; при выдержке в них меньше повышается окислительно-восстановительный потенциал. Вина получаются малоокисленными, с хорошо выраженным сортовым ароматом.

Брожение на наполнителях основано на активации процесса за счет сорбции дрожжевых клеток на поверхности инертных к суслу и вину твердых тел (насадок). На поверхности насадки концентрируются различные растворенные в сусле