Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Химический состав и физико-механические свойства материалов изделия.

|

|

Химический состав стали Р6М5 (помимо железа):

- углерод (С) – 0, 82 … 0, 9%; - кремний (Si) – 0, 2 … 0, 5%;

- марганец (Mn) – 0, 2 … 0, 5%; - фосфор (Р) – 0 … 0, 03%;

- сера (S) – 0 … 0, 025%; - хром (Cr) – 3, 8 … 4, 4%;

- никель (Ni) – – 0 … 0, 6%; - ванадий (V) – 1, 7… 2, 1%;

-медь(Cu) – 0 … 0, 25%; - вольфрам (W) – 5, 5 … 6, 5%;

- кобальт (Со) – 0 … 0, 5%; - молибден (Мо) – 4, 8 … 5, 3%

Механические свойства данной марки стали:

- предел прочности sв – 3200... 3600 МПа;

- твердость – 62... 64 НRC;

- плотность – 8100 кг/м3.

Удельный вес: 7820 кг/м3

Твердость материала: HB 10 -1 = 217 Мпа;

Температура критических точек:

Ac1 = 743, Ac3(Acm) = 815, Ar3(Arcm) = 730, Ar1 = 693.

Флокеночувствительность: чувствительна.

Свариваемость: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС - необходима последующая термообработка.

Обрабатываемость резанием: в горячекатаном состоянии при

HB 163-168 и σ в =610 Мпа;

К υ тв. спл=1, 2 и Кυ б.ст=0, 95;

Температура ковки, С: - начала 1250, - конца 800.

Сечения до 350 мм охлаждаются на воздухе.

Склонность к отпускной хрупкости: склонна.

Химический состав стали 45 (помимо железа):

- кремний (Si) – 0, 17 … 0, 37 %; - медь (Cu), не более – 0, 25 %;

- мышьяк (As), не более – 0, 08 %; - марганец (Mn) – 0, 50 … 0, 80 %;

- никель (Ni), не более – 0, 25 %; - фосфор (P), не более – 0, 035 %;

- хром (Cr), не более – 0, 25 %; - сера (S), не более – 0, 04 %;

Механические свойства данной марки стали:

предел прочности sв – 600... 690 МПа;

твердость – 24... 50, 5 НRC;

плотность – 7826 кг/м3.

Температура критических точек:

Ac1 = 730; Ac3 = 755; Ar3 = 690; Ar1 = 780; Mn = 350; Флокеночувствительность: малочувствительна.

Свариваемость: Трудносвариваемая.

Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка.

Температура ковки, °С: Начала 1250, конца 700. Сечения до 400 мм охлаждаются на воздухе.

Склонность к отпускной хрупкости: не склонна.

Назначение стали:

Из стали изготавливают: все виды режущего инструмента при обработке обычных конструкционных материалов, а также предпочтительно для изготовления резьбонарезного инструмента, работающего с ударными нагрузками, от которых требуется повышенная прочность и высокая поверхностная твердость, работающие под действием ударных нагрузок. Достоинства и недостатки конструкции изделия определяются путем проведения анализа его технологичности. Анализ технологичности конструкции детали проводится в двух направлениях – дается качественная и количественная оценка технологичности конструкции. Производим качественную оценку технологичности конструкции деталей. Конструкция детали состоит из наружных и внутренних поверхностей: плоскостей и отверстий. Точность изготовления поверхностей соответствует 6 – 14

квалитетам размерной точности по ГОСТ 25346-82.

Шероховатость обрабатываемых поверхностей соответствует Ra = 0, 32 … 3, 2 мкм.

Требования по твердости поверхностей детали (32... 66HRC) достигаются термической обработкой: закалкой с последующим отпуском.

Конструкция детали содержит точные поверхности, окончательная обработка которых должна производиться методом шлифования. Обрабатываемые поверхности легко доступны механической обработкой резанием. Таким образом, деталь является технологичной.

2.3 Определение типа производства

В задании на курсовую работу тип производства – мелкосерийный.

Мелкосерийное производство, при котором изготовление аппаратуры производится небольшими сериями. Мелкосерийное производство, в основном, имеет своей целью проверку технологичности конструкции, технической документации, параметров вновь разработанной аппаратуры и определение ее надежности в процессе эксплуатации.

2.4 Выбор метода получения заготовки для протяжки

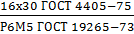

Заготовками режущей части шпоночной протяжки выбираем сталь полосовую горячекатаную:

Полоса

Длина заготовки режущей части – L = 630 мм.

Заготовками хвостовой части шпоночной протяжки выбираем сталь полосовую горячекатаную:

Полоса

Длина заготовки хвостовой части – L =130 мм.

Нормативная стоимость заготовки полосы ниже нормативной стоимости проката. Полосовая заготовка является более экономичной, чем прокат, так как она приближена к размерам и конфигурации детали. В нашем случае, это технически возможно реализовать в условиях мелкосерийного производства.

3. КОНСТРУКТОРСКИЙ РАЗДЕЛ №2