Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Краткие теоретические сведения. 1. В процессе изготовления швейных изделий текстильные материалы многократно подвергаются влажно-тепловой обработке

|

|

1. В процессе изготовления швейных изделий текстильные материалы многократно подвергаются влажно-тепловой обработке. С помощью ВТО осуществляется ряд операций, основные требования к которым сформулированы в книге Орлова И. В., Дубровного В. А. «Основы технологии и автоматизации тепловой обработки швейных изделий» (М., 1974) и представлены в таблице 10.1.

На долю операций, которые можно выполнять при малых усилиях, приходится до 75 % всего времени, затрачиваемого на влажно-тепловую обработку (первая группа операций). К ним относят разутюживание (заутюживание) швов, загибание краев, объемное формование, выравнивание поверхности и отпаривание.

Таблица 10.1

Технологические требования к операциям ВТО

| Операция | Схема | Основные критерии качества обработки |

| Выравнивание поверхности |

| δ к → δ н; у→ 0 |

| Отпаривание |

| δ к → δ н; у→ 0 |

| Формирование |

| δ к → δ н; у→ 0 |

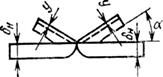

| Разутюживание шва |

| α → 0; δ н→ const; y≥ 0 |

| Заутюживание шва |

| α → 0; δ н→ const; y→ 0 |

| Загибание края |

| δ к=2δ н – у; α → 0; y→ ≥ 0 |

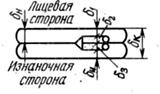

| Прессование края |

| δ к=2δ н 2δ н=δ 1+δ 2+δ 3+δ 4; δ 1=δ н – у1; δ 2=δ н – у2; δ 3=δ н – у3; δ 4=δ н – у4; уобщ=у1+у2+у3+у4; δ 1→ δ н; у1→ 0 |

| Выдавливание |

| У – высота выступа шаблона |

| Придание несминаемости | — | Полное завершение химической реакции; сохранение физико-химических свойств материала |

При изготовлении швейных изделий применяют более 200 различных по структуре швов и свыше 1000 их размерных модификаций. Структура их определяется количеством предельных изгибов и взаимным расположением прямолинейных и криволинейных участков изогнутого края ткани.

Наибольший удельный вес (80%) при изготовлении основных видов одежды занимают швы, структура которых представлена в табл. 10.1.

При этом шов с одним предельным изгибом края является исходным для образования швов, требующих, как правило, влажно-тепловой обработки.

Края деталей формуются с помощью загибочных устройств, утюгов и прессов. В приближении изгиб ткани можно приравнять к изгибу упругих

пластин. Полную величину внутренней потенциальной энергии, накопившейся в процессе изгиба в элементе ткани длиной dS, можно определить из следующей зависимости:

где М — внутренний изгибающий момент в данном сечении ткани, Н • м;

Н —жесткость при изгибе в данном сечении, Н•м2

Таблица 10.2

Ряды геометрических размеров элементов швов, полученных методом формирования

| Подгиб t, мм | Шов | |||||||||

| С одинарным подгибом | С двойным подгибом | Окантовочный | ||||||||

| Подгиб, мм | l’, мм | |||||||||

| + | + | - | - | - | - | - | - | - | - | |

| - | - | + | - | - | - | - | + | - | - | |

| + | - | + | - | - | - | - | + | + | - | |

| + | - | - | + | - | - | - | + | + | - | |

| + | - | - | + | - | - | - | - | + | + | |

| + | - | - | + | + | + | - | - | + | + | |

| + | - | - | - | + | + | - | - | + | + | |

| + | - | - | - | + | + | + | - | - | - | |

| + | - | - | - | + | + | + | - | - | - |

Для большинства тканей костюмной группы сопротивление, которое оказывает материал изгибу, находится в пределах 0, 2 Н. Эта величина в процессе ВТО существенно уменьшается, так как при этом увеличивается подвижность звеньев молекул и снижается жесткость ткани при изгибе.

С учетом сказанного необходимо выбирать режимы и оборудование для ВТО. Качество разутюживания швов рекомендуется оценивать по величине угла загибания края ткани. Качество считается хорошим, если этот угол (или угол разутюживания шва) равен 20—25°.

Отдельным участкам одежды необходимо придать определенную пространственную форму. Получить ее из плоского материала можно конструктивным путем или путем принудительного растяжения или сжатия отдельных участков ткани. В последнем случае сложную пространственную форму деталей одежды можно достигнуть либо за счет действия формующих усилий рабочих органов оборудования для ВТО, либо методом перекоса сетки ткани при приложении формующих усилий под углом к нитям основы и утка, т. е. превращая прямоугольные ячейки ткани в параллелограммы.

Формовочная способность тканей различного волокнистого состава зависит от их молекулярной структуры, характера и величины межмолекулярных сил, строения тканей и др.

Под действием тепла и влаги в процессе деформации ткани может происходить изменение не только грубой, но и тонкой структуры волокон ткани. Следовательно, при формовании необходимо учитывать формовочную способность тканей в условиях ВТО.

В зависимости от формы, которую необходимо получить, растяжение или сжатие ткани производится вдоль нитей основы или утка или под углом к ним.

Приложение деформирующих сил вдоль одной из систем нитей вызывает изменение их фазовой структуры, а при определенной нагрузке может вызвать удлинение ткани. Принудительная усадка в направлении нитей основы и утка обеспечивает сжатие одних и вытягивание других нитей, т. е. образуются глубокие волны, вызывающие местное утолщение сутюживаемых участков.

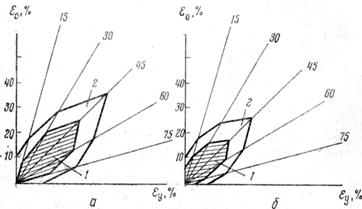

а — шерстяной ткани; б — шерстяной ткани с лавсаном (50%); 1- деформация, фиксируемая влажно-тепловой обработкой; 2 —деформация под действием нагрузки, равной ЮН (по данным Т. А. Модестовой)

Рисунок 10.1. Диаграмма формовочной способности ткани при растяжении под разными углами:

Исследования показали, что при одинаковых напряжениях величина деформации ткани (е0 и еу —деформация соответственно по основе и утку) зависит от направления действия сил и вида ткани (рис. 10.1). Эта деформация обеспечивается в основном за счет подвижности ткани, т. е. поведения грубой структуры. При этом достичь требуемой деформации можно при сравнительно малых напряжениях. Особенно хорошо формуются ткани малоплотные, с длинными перекрытиями, без начеса и спецотделок, так как в них ввиду небольшой площади контактов между нитями возникает незначительное тангенциальное сопротивление.

Полученная путем перекоса нитей деформация ткани сама по себе является неустойчивой. Для закрепления полученной формы требуется увеличить площадь контакта нитей, произвести перестройку и закрепление химических связей между макромолекулами. Это достигается путем приложения механических усилий рабочих органов оборудования, разрушения и удаления к концу ВТО избытка влаги и перевода полимера волокон в исходное (до обработки) состояние благодаря" охлаждению ткани. По данным МТИЛПа в этом случае обеспечивается закрепление угла перекоса нитей основы и утка на уровне 10—15°.

Формовочную способность тканей, по предложению Е. А. Ивановой, можно оценить по коэффициенту формуемости, который характеризуется углом отклонения нитей под действием груза, равного 10 Н, прикладываемого под разными углами к нитям основы и утка. Вдоль нитей коэффициент формуемости равен нулю. Ориентировочно коэффициент формуемости можно определить по номограмме (рис. 10.2), зная коэффициент поверхностного заполнения ткани А, %, и количество нитей в раппорте В. Отмечая на шкалах А и В соответствующие значения и соединяя полученные точки прямой, на шкале С находим удлинение ткани под углом 45° при нагрузке, равной 10 Н. Этот показатель и характеризует формовочную способность тканей.

Рисунок 10.2. Номограмма для определения формочной способности ткани по

Т.А. Модестовой

Устойчивость угла перекоса нитей ткани после ВТО можно оценить коэффициентом устойчивости.

где α к — угол перекоса ткани в конце обработки после разгрузки; его измеряют прозрачным транспортиром;

α н — начальный угол перекоса между нитями ткани.

При выполнении второй группы операций требуется изменить толщину материала за счет значительных деформирующих усилий без заметных изменений линейных размеров ткани. Возможности в изменении толщины ткани заложены в ее структуре, так как 50—80% ее объема составляет воздух.

При изучении процесса сжатия деталей из ткани в процессе ВТО чаще всего определяют полуцикловые неразрывные характеристики, в частности относительную деформацию сжатия, %.

где hн и hк — соответственно начальная и конечная толщина ткани до и после ВТО. Исследования показали, что прямолинейная зависимость величины сжатия от давления отсутствует. По данным проф. А. Н.Соловьева, эта зависимость носит гиперболический характер.

Эта зависимость существенно изменится при воздействии на материал тепла и влаги. Предварительная подготовка материала к деформации (прогрев и пластификация волокон) позволяет достичь требуемой деформации при напряжении, на 25% меньшем, чем расчетное.

Влажно-тепловую обработку считают хорошо выполненной, если толщина края в изделиях из тканей костюмной группы составляет ½, а пальтовых — 2/з толщины всех слоев ткани. Измерить толщину тканей можно текстильным толщиномером.

2. Перечисленные требования к ВТО и условия ее выполнения не единственны. Различные размеры и конфигурация обрабатываемых участков деталей одежды предъявляют определенные требования к оборудованию ВТО, а стремление к повышению эффективности процессов ведет к необходимости совмещения операций, выполняемых параллельно за один цикл ВТО. Поэтому при выборе оборудования следует учитывать требования к операциям ВТО и по возможности стремиться к увеличению класса взаимодействия инструмента с полуфабрикатом.

Распространенным видом оборудования ВТО являются прессы. К прессам как отечественного, так и зарубежного производства выпускаются подушки различного назначения. В практике используют три типа подушек:

Жесткие - без дополнительных амортизационных покрытий. Максимальное давление в этом случае приходится на более утолщенные участки обрабатываемой детали;

полужесткие — с дополнительным покрытием поверхности несколькими слоями сукна или пористой резины, пружинные маты и др. Давление в этом случае пропорционально толщине ткани;

с одинаковым давлением — в виде гидро- и пневмокамер. Давление на материал в этом случае не зависит от разнотолщинности отдельных участков.

С учетом оформления рабочих поверхностей подушек все операции ВТО можно разделить на три группы:

- обработка однослойных деталей, дублирование тканей;

- выравнивание толщины отдельных участков (краев воротников, манжет, бортов и др.);

- обработка деталей неравномерной толщины (швов, вытачек, рельефов, складок, клапанов и др.).

Чтобы избежать образования лас и равномерно распределить рабочие среды, верхние подушки покрывают тефлоном, обтягивают многослойными перфорированными покрытиями и т. п.

Конфигурацию и размеры подушек, усилие прессования (давление) выбирают с учетом требований к операциям и ассортимента изделий. При соблюдении всех перечисленных требований можно обоснованно проектировать технологический процесс влажно-тепловой обработки швейных изделий.

3. Практическую часть лабораторной работы студенты проводят на специальных установках.

Для определения угла разутюживания швов необходимо подготовить образцы из костюмных и пальтовых тканей размером 5x10 выкроенные

по направлению нитей основы и утка. Для каждого варианта исследований берут шесть пар образцов.

Образцы стачивают по длине швом шириной 1 см и перед прессованием предварительно раскалывают. Исходные параметры ВТО выбирают на основании данных, полученных в лабораторной работе 9.

Угол разутюживания определяют с каждой стороны шва в трех местах, пользуясь угломером УШ-1, оптическим угломером конструкции ЦНИИШПа или прозрачным транспортиром, приложенным к торцам швов.

Измерения производят через 5 мин и 1—2 ч после ВТО. Результаты записывают в табл. 10.3 и обрабатывают методами математической статистики.

Таблица 10.3 Результаты измерений угла разутюживания швов

| ТТкань | Номер образца | Режимы ВТО | Угол разутюживания шва, параллельного нитям основы, ° | Угол разутюживания шва, параллельного нитям утка, ° | ||

| через 5 мин | через 2 ч | через 5 мин | через 2 ч | |||

Для определения устойчивости деформации угла перекоса нитей ткани студенты должны подготовить образцы клетчатых костюмных и пальтовых тканей или нанести цветным карандашом на однотонные образцы сетку из взаимно перпендикулярных линий на расстоянии 3 см одна от другой. Образцы выкраивают под углами к нитям основы (утка), равными 15, 30 и 45°. Для каждого варианта исследований берут шесть пар образцов. В зависимости от конструкции установки, на которой образцы будут прессовать, их перед формованием закрепляют на специальной рамке и растягивают или один срез ткани жестко закрепляют за пределами подушки, а ко второму с противоположной стороны подушки подвешивают груз, обеспечивающий перекос нитей, равный 15° (рис. 6.11).

По данным МТИЛПа угол перекоса нитей в ткани, равный 15°, является достаточным для придания одежде заданной формы.

Рамку с деформированным образцом следует уложить на нижнюю подушку пресса, чтобы на ее поверхности располагалась только ткань.

Режимные параметры ВТО студенты должны выбрать по данным работы 9. Усилие прессования рассчитывают с учетом площади образца и возможностей установки. Окончание каждой стадии процесса необходимо контролировать по характеру изменения температуры. Для этого с изнанки ткани укладывают термопару, подключенную к самопишущему или показывающему потенциометру.

1 – верхняя подушка; 2 – направляющий ролик; 3 – груз; 4 – нижняя поушка; 5 – зажим; 6 – ткань.

Рисунок 10.4. Схема устройства для растяжения ткани с целью изменения угла перекоса нитей основы и утка:

Качество формования образцов оценивают по степени устойчивости закрепления деформации угла между нитями ткани. Углы измеряют прозрачным транспортиром после снятия образцов с рамки, а затем — через 1—2 ч после отлежки в нормальных условиях и в конце практических занятий. Результаты измерений записывают в табл. 6.12 и обрабатывают методами математической статистики. После этого студенты должны построить кривые зависимости релаксации угла от времени.

Для определения толщины краев деталей после прессования студенты должны из предварительно раскроенных полосок ткани размером 6x15 см изготовить по 6 образцов, имитирующих край борта. Для этого стачивают по длине два образца ткани швом шириной 0, 5—0, 7 см, швы разутюживают, а край выметывают (в пакет можно включить один слой бортовой прокладки). Исходной толщиной следует считать суммарную толщину всех слоев ткани до их обработки, так как разутюживание шва и выметывание края тканей, особенно тканей рыхлых структур, может повлиять на конечные результаты измерений.

Толщину образца измеряют по краю и на расстоянии 2 см от него в трех местах — в начале, в конце строчки и посередине. Для измерений пользуются текстильным толщиномером конструкции ЦНИИШПа или ЦНИИшерсти, обеспечивающим минимальное прижимное усилие измерительных площадок.

Таблица 10.5

Результаты измерений угла перекоса ткани

| Ткань | Номер образца | Режимы ВТО | Угол перекоса, ° | ||

| до ВТО | после ВТО | через 1—2 ч | |||

Исходные режимы ВТО студенты должны выбирать на основании данных работы 6, 1 для четырехслойных образцов. Толщину образцов измеряют в указанных зонах сразу после обработки и спустя 1—2 ч.

Полученные данные записывают в табл.10.6и обрабатывают методом математической статистики.

Таблица 10.6