Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Размещение оборудования на электровозе

|

|

2.1 Рамы тележек электровоза ВЛ8

Рамы (рисунок 1) первой и четвертой тележек электровоза ВЛ8 одинаковы: в наружных поперечных балках (брусьях) размещены автосцепные устройства, а внутренние поперечные балки имеют по два прилива в виде вилки для размещения сочленения. Вторая и третья тележки имеют только балки сочленения, причем у второй тележки обе концевые балки выполнены с приливами в виде серег, а у третьей — одна с приливом в виде серьги, а другая — с двумя приливами, образующими вилку.

Продольные балки 4 имеют замкнутое коробчатое сечение в средней части и открытое в местах 2 установки рессор. Для усиления открытых сечений вверху и внизу предусмотрены бурты. Толщина стенок 18 мм. Снизу продольная балка имеет стойки 12, являющиеся буксовыми направляющими. Внизу у стоек сделаны приливы для установки буксовых струнок. Кронштейны 13 продольных балок служат для установки коленчатого вала главного тормозного рычага, а кронштейны 11 — для продольного балансира, соединяющего рессоры. Продольные балки на концах переходят в упряжную балку 5 и балку сочленения 14, а в средней части — в шкворневую балку 9.

Упряжная балка внутри имеет коробку для фрикционного аппарата автосцепного устройства, на лицевой стороне — три выступа: средний 6 для розетки автосцепки и крайние 7 для буферных стаканов; на верхней поверхности — обечайку 8 гнезда дополнительной опоры кузова, а внизу кронштейны для тормозной рычажной передачи и приливы для кронштейна путеочистителя. Положение путеочистителя по высоте регулируют перестановкой козырька, который болтами крепят к путеочистителю.

Балки сочленения имеют один или два прилива 15 для сочленения и бруски для установки тормозных цилиндров. В средней части шкворневой балки расположено гнездо 3 опоры кузова (круглое для неподвижной опоры на концевых и прямоугольное для подвижной опоры на средних тележках) и сделаны приливы 10 для ограничения наклона кузова. Для установки траверсных подвесок тяговых двигателей шкворневые балки и балки сочленения снабжены кронштейнами 1.

|

Рисунок 1–Рама первой тележки электровоза ВЛ8

2.2 Колесные пары

Колесная пара является наиболее ответственным узлом подвижного состава. Колесные пары электровозов воспринимают и передают на рельсы вертикальные нагрузки от массы локомотива, при движении взаимодействуют с рельсовой колеей, воспринимая удары от неровностей пути и горизонтальные силы, через колесную пару передается вращающий момент тягового двигателя, а в месте контакта колес с рельсами в тяговом и тормозном режимах реализуются силы сцепления. От исправного состояния колесной пары зависит безопасность движения поездов; поэтому к выбору материала, технологии изготовления отдельных ее элементов и формированию колесной пары предъявляют особые требования. В условиях эксплуатации за колесными парами необходим тщательный уход и своевременный осмотр.

Колесная пара электровоза состоит из оси, двух ведущих и одного или двух зубчатых колес. В настоящее время у колесных пар отечественных грузовых электровозов зубчатые колеса монтируют на удлиненных ступицах колесных центров; ранее зубчатые колеса насаживались непосредственно на ось колесной пары. Метод крепления зубчатых колес у пассажирских электровозов зависит от типа передачи. Конструкция колесной пары должна обеспечивать необходимую прочность всех ее элементов и соответствовать требованиям ГОСТ 11018—64.

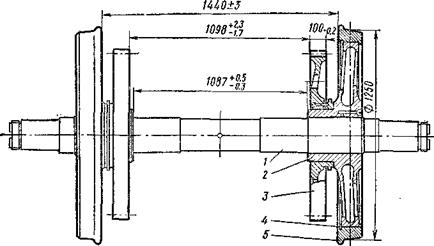

Колесные пары грузовых электровозов. Колесная пара (рисунок 2) электровоза ВЛ8 состоит из оси 1, двух колесных центров 2, на которые насажены бандажи 5 с установленными бандажными кольцами 4 и зубчатые колеса 3.

Ось (рисунок 3) изготовляют ковкой из осевой стали Ос.Л ГОСТ 4728—59 с последующей нормализацией и отпуском, причем термические операции должны проводиться при автоматической регистрации заданных режимов. У оси различают следующие участки: буксовые шейки 5, на которые насаживают буксовые подшипники, предподступичные части 4, представляющие собой переходные участки (на них крепят лабиринтные кольца букс), подступичные части 3, на которые напрессовывают центры движущих колес, шейки 2 под моторно-осевые подшипники тягового двигателя и среднюю часть 1. Диаметры отдельных участков различны и переходы от одного участка к другому должны быть плавными; их называют переходными галтелями. На концах оси имеется резьба для гаек роликоподшипников, паз 6 для стопорной пластины и два отверстия М16 для болтов, крепящих пластину. В торцах оси сделаны центровые отверстия для установки оси или колесной пары в станке.

Рисунок 2–Колесная пара электровоза ВЛ8

Оси движущих колесных пар подвергаются действию вертикальных и горизонтальных знакопеременных сил, а также скручиванию. Тяжелые условия работы предъявляют особые требования к материалу и способам обработки оси. После обточки подступичные части и шейки оси накатывают роликами (сила нажатия ролика при начальной накатке 4 тс, а при конечной 2, 5 тс) и шлифуют (включая предподступичные части). Особое внимание уделяют выполнению и обработке переходных галтелей, так как от этого зависят степень концентрации напряжений и усталостная прочность оси. При накатке и шлифовке устраняют риски и царапины, около которых обычно концентрируются напряжения, а при длительной эксплуатации могут появиться трещины.

Обработанную ось колесной пары подвергают контролю ультразвуковым и магнитным дефектоскопами, после чего на торце годной оси ставят клейма (рисунок 4): 1 — товарный знак или номер завода-изготовителя необработанной оси; 2 — дата изготовления; 3 — клейма приемки; 4 — порядковый номер оси завода-изготовителя необработанных осей; 5 — клейма ОТК завода и представителя заказчика, проверивших правильность переноса маркировки и принявших обработанную ось; 6 — условный номер завода, обработавшего ось; 7 — знак формирования колесной пары (ФТ — тепловой метод; Ф — запрессовка); 8 — условный номер завода, формировавшего колесную пару; 9 — клейма ОТК завода и представителя заказчика, принявшего колесную пару; 10 — дата формирования колесной пары.

|

| Рисунок3–Ось колесной пары электровоза ВЛ8 |

Центр 3 (рисунок 5) движущего колеса коробчатой конструкции изготовляют отливкой из углеродистой стали, он состоит из удлиненной ступицы, обода и соединяющей их средней двухстенной части с облегчающими отверстиями. На обод насаживают бандаж 2; диаметр посадочной поверхности 1070 мм (при диаметре круга катания нового бандажа 1250 мм). Диаметр посадочной поверхности центра на ось 235 мм, причем со стороны зубчатого колеса 1 эта поверхность расточена на конус с целью уменьшения внутренних напряжений в оси при запрессовке колеса на ось. Канал, закрываемый пробкой 4, предназначен для подачи масла под давлением при распрессовке колесной пары; подача масла позволяет уменьшить давление распрессовки и предупредить появление задиров на сопрягающихся поверхностях. После отливки колесные центры отжигают для снятия внутренних напряжений.

Бандаж является той частью колеса, которая непосредственно взаимодействует с рельсом. На небольшую контактную поверхность бандажа действуют большие силы (от доли массы электровоза, сила сцепления), бандаж воспринимает динамические нагрузки, а при проскальзывании подвергается износу. В связи с этим материал бандажа должен» обладать высокой прочностью, чтобы сопротивляться износу и смятию, и быть достаточно вязким, чтобы выдерживать ударные нагрузки. В то же время бандаж должен обрабатываться на колесотокарных станках, так как после достижения установленных норм износа (проката) необходимо восстанавливать его профиль.

Необходимые свойства бандажная сталь получает при введении легирующих добавок и специальной термообработки. Бандажи отечественных электровозов изготовляют из стали марки 60.

Основная поверхность катания бандажа имеет конусность 1: 20 (рисунок 5), толщина нового бандажа 90 мм, толщина гребня 33 мм на расстоянии 20 мм от его вершины. Уклон 1: 20 способствует центрированию колесной пары в колее и обеспечению более равномерного износа поверхности катания. Уклон 1: 7 предусмотрен для размещения наката металла, образующегося вследствие пластических деформаций.

Основная поверхность катания бандажа имеет конусность 1: 20 (рисунок 5), толщина нового бандажа 90 мм, толщина гребня 33 мм на расстоянии 20 мм от его вершины. Уклон 1: 20 способствует центрированию колесной пары в колее и обеспечению более равномерного износа поверхности катания. Уклон 1: 7 предусмотрен для размещения наката металла, образующегося вследствие пластических деформаций.

Рисунок 4–Знаки и клейма на торцеоси колесной пары

Рисунок 5–Движущее колесо электровоза ВЛ8

У новых грузовых электровозов допускается разница в диаметрах бандажей одной колесной пары не более 0, 5 мм и у комплекта колесных пар одного электровоза не более 2 мм.

Виды, сроки, порядок осмотра, освидетельствования, ремонта и формирования колесных пар регламентированы Инструкцией по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций (ЦТ/2306).

2.3 Буксовые узлы

Через буксовый узел от рамы тележки на колесные пары передаются вертикальные нагрузки, а от колесных пар на раму тележки — горизонтальные продольные и поперечные силы. Передача вертикальных сил происходит через упругие элементы буксового (или 1-й ступени) подвешивания и буксы; для передачи горизонтальных сил, обеспечения вертикальных перемещений рамы тележки относительно колесной пары и параллельности, осей колесных пар предназначены буксовые направляющие. Для, уменьшения горизонтального воздействия на путь буксовые направляющие должны создавать упругую связь между колесной парой и рамой тележки в поперечном направлении.

На электровозах ВЛ8 буксовые узлы имеют плоские направляющие, образованные стоиками литых рам. Вертикальная нагрузка на буксу (рисунок 6) электровоза ВЛ8 передается от рамы через рессору, пружины 11 и нижнюю обойму 12. Горизонтальные продольные силы воспринимаются плоскостями направляющих, а поперечные — буртами 16 корпуса 8, охватывающими направляющие рамы.

Электровозы ВЛ8, выпускавшиеся в 1957—1962 гг., с 1963 г. стали устанавливаться два однорядных цилиндрических подшипника. Сферические подшипники 1 двухрядные с втулочной посадкой на шейку оси. Каждый ряд подшипников установлен в отдельном сепараторе. Внутреннее кольцо имеет две беговые дорожки, разделенные буртом; беговая дорожка наружного кольца описана большим диаметром, чем диаметр образующей сферических роликов, что обеспечивает самоустанавливаемость подшипника. При втулочной посадке подшипник на оси крепят конической втулкой, которую напрессовывают на ось в пространство между шейкой и внутренним кольцом подшипника. При таком способе крепления исключается индивидуальный подбор подшипников по шейке оси.

Сборку буксы производят в следующем порядке. Устанавливают упорное кольцо 10 на предподступичную часть оси и надевают заднюю крышку 9 буксы. Затем надевают задний подшипник на шейку оси; пространство между роликами со стороны задней крышки должно быть заполнено на 2/з смазкой. Для закрепления подшипника запрессовывают втулку 2, при этом необходимо обеспечить плотное прилегание торца внутреннего кольца подшипника к торцу упорного кольца. Затем монтируют наружный подшипник, закрепляют втулку гайкой 7, устанавливают стопорную планку 5; крепящие планку болты 3 связывают проволокой 4. После заполнения смазкой пространства между подшипниками надевают корпус 8 буксы. Переднее пространство также заполняют (на 7з) смазкой и закрывают буксу передней крышкой 6. Во избежание осевого защемления подшипники в корпусе устанавливают с осевым разбегом 0, 5—1, 0 мм, радиальный зазор у новых подшипников 0, 17— 0, 23 мм. Для пополнения смазки без снятия передней крышки в корпусе имеется канал, закрываемый пробкой 15.

|

Рисунок 6–Букса электровоза ВЛ8 со сферическим подшипником

Грани корпуса буксы, соприкасающиеся с направляющими, снабжены приваренными сменными закаленными накладками 14. к которым для уменьшения износа по фитилю подается смазка из резервуара 13, закрытого крышкой. Наибольший суммарный зазор между накладками и направляющими не должен превышать 6 мм. Зазоры приводят к перекосам колесных пар, увеличению износа бандажей, ухудшению динамических и тяговых свойств электровоза. Трение в буксовых направляющих приводит к дополнительному изменению вертикальной нагрузки колесной пары на рельсы, что также ухудшает тяговые свойства. Поэтому на современных электровозах такую конструкцию направляющих не применяют.

2.4 Рессорное подвешивание

Сопряженное подвешивание (рисунок 7) состоит из рессор 4, комплектов пружин 2, балансиров 5, подвесок 7, соединительных чек 8, накладок 9, верхней 3 и нижней 1 обойм. Нагрузка от рамы тележки передается через наружные подвески, балансир и внутренние подвески сначала на рессоры, а от них через комплекты пружин на буксы. Тележка имеет две условные точки подвешивания, находящиеся в валиках балансиров; устойчивость обеспечивается системой опор кузова. Обоймы литые; верхняя обойма имеет гнездо для установки хомута рессоры, шипы и гнезда для фиксации пружин; нижняя обойма имеет такие же шипы и гнезда, а со стороны буксы — выступы, которыми опирается на буксу. Обоймы имеют ограничители сжатия пружин. Балансир литой, двутаврового сечения. Нагрузка на него передается через опору, находящуюся на верхней полке двутавра, а валик предохраняет балансир от соскакивания. Зазор между балансиром и рамой должен быть не менее 50 мм.

Рисунок 7–Подвешивание тележки электровоза ВЛ8

Опоры кузова электровоза ВЛ8. Каждая секция кузова опирается на тележки через две центральные и две дополнительные опоры кузова. Центральные опоры жесткие, расположены на шкворневых балках рам тележек; дополнительные — упругие, размещены на упряжных балках 1-й и 4-й тележек и балках сочленения, находящегося между 2-й и 3-й тележками. Одна центральная опора допускает только поворот тележки, а другая поворот и продольное перемещение.

Неподвижная центральная опора (рисунок 8 а) состоит из литой цилиндрической пяты 4, которая входит в гнездо шкворневой балки 5; пята и гнездо имеют кольцевые и плоские наличники из закаленной стали 40. Цилиндрическая пята 4 подвижной опоры (рисунок 8, б) входит в квадратный подпятник, который может перемещаться в продольном направлении в прямоугольном гнезде рамы тележки. Для уменьшения износов также применены сменные наличники.

Пяты смазывают осевым маслом. Для защиты от загрязнения установлены войлочные уплотнения и металлические щиты. Поперечная устойчивость кузова обеспечивается боковыми скользунами 1, имеющими наличники 2, и болтами 3, закрепленными корончатыми гайками.

Дополнительная опора (рисунок 9) кузова состоит из корпуса 7 и двух резиновых шайб 3, разделенных стальной шайбой. Фиксация опоры относительно рамы 2 кузова осуществляется направляющей 1. Между корпусом и направляющей имеется сменная втулка 8. К нижней торцовой поверхности корпуса крепят скользун 6 из чугуна, а к раме тележки — наличник 5. Нижняя часть опоры находится в масляной ванне, закрытой металлическими пластинами 4. Между корпусом и резиновыми шайбами размещают регулировочные прокладки 9. Основное назначение дополнительных опор заключается в создании сил трения, препятствующих влиянию тележек. Дополнительные опоры обеспечивают продольную устойчивость тележек и в ряде случаев необходимы для развески электровоза.

Рисунок 8–Центральные опоры кузова

Рисунок 9– Дополнительная опора кузова электровоза ВЛ8

2.5 Кузов электровоза ВЛ8

Кузов электровоза состоял иэ двух секций, изготовленных из профильной и листовой стали, рама кузова имела хребтовую балку, образованную из двух швеллеров № 30 и приваренных к ним двух накладок. Все соединения кузова были выполнены

сваркой. Каждая секция кузова опиралась на две сочлененные между собой тележки посредством двух плоских центральных опор и двух дополнительных опор, располагавшихся по концам секций кузова и выполненных по типу опор электровозов серии ВЛ22М.

2.6 Редуктор ТЭД

Если на электровозах серии BЛ8 № 001—018 и 020—022 зубчатая передача от тяговых электродвигателей к осям колесных пар была выполнена двусторонней, прямозубой, эластичной (с цилиндрическими пружинами между венцами и центрами зубчатых колес), то на всех остальных электровозах этой серии, в том числе и построенных ТЭВЗом, была применена двусторонняя, косозубая, жесткая передача. Сделано это было, как и на электровозах серии ВЛ22М, исключительно для упрощения изготовления колесных пар, хотя применение жесткой передачи ухудшило условия работы тяговых электродвигателей и снизило динамические качества локомотива.

Передаточное число тяговых редукторов равнялось 82: 21 = 3, 905.На электровозах с прямозубой передачей были применены тяговые электродвигатели НБ-406А, а на электровозах с косозубой передачей, потребовавшей изменения конструкции подшипниковых узлов, — электродвигатели НБ-406Б. Обе разновидности тяговых электродвигателей имели следующие технические данные при полном возбуждении и напряжении на зажимах 1500 В:

Таблица 4–Технические данные двигателей ВЛ8

| Режим | Частота вращения якоря, об/мин | ||

| Часовой | |||

| Продолжительный |