Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Рольганги

|

|

Служат для продольного транспортирования металла вращающимися роликами.

Типы рольгангов:

- рабочие – обеспечивают непосредственно процесс прокатки;

- транспортные – связывают отдельные машины между собой;

- специальные – кроме транспортных операций выполняют другие операции (пакетирующие, печные, отодвигающийся, качающийся).

Транспортные: загрузочные, приёмные, подводящие, отводящие, раскатные.

Специальные: передвижные, пакетирующие (с косыми роликами).

Основные параметры:

D – диаметр ролика рольганга (min по прочности);

t – шаг (не менее, чем на два ролика);

L – длина бочки ролика (соответствует длине бочки валка) – для листовых, (3…4 полосы) – для сорта;

V – скорость (больше Vвалков на 10…20%).

Привод рольгангов бывает:

- групповой;

- индивидуальный;

- комбинированный (смешанный);

- неприводной привод (гравитационный).

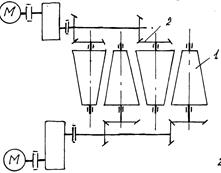

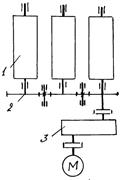

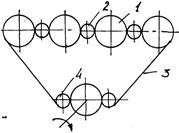

1 Групповой привод (рисунок 67):

а) с коническими шестернями;

б) с цилиндрическими шестернями;

в) цепной.

|

|

|

где а) с коническими шестернями;

б) с цилиндрическими шестернями;

в) цепной.

(а и б) 1 – ролик; 2 – шестерня; 3 – редуктор;

(в) 1 – ролик; 2, 4 – натяжная звёздочка; 3 – Цепь; 5 – ведущая звёздочка.

Рисунок 67 – Схемы приводов рольганга

Достоинство:

- компактность (малая площадь, которую занимает рольганг);

- минимальный расход электроэнергии.

Недостатки:

- сложная конструкция;

- высокая стоимость;

- при выходе из строя одного из роликов останавливается вся секция рольганга.

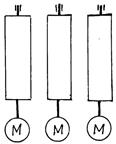

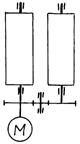

2 Индивидуальный привод (на 1 или 2-а ролика):

Рисунок 68 – Схема рольгангов с индивидуальным приводом

Достоинства:

- простота конструкции;

- универсальность;

- взаимозаменяемость;

- высокая надёжность;

- возможность быстрой замены одного ролика.

Недостатки:

- требует большого количества электродвигателей, в том числе запасных;

- занимают большую площадь;

- большой расход электроэнергии.

3 Комбинированный привод (смешанный):

Первые 2…3 ролика приводятся индивидуально, остальные 6…8 – групповым приводом. Групповая часть обычно с цилиндрическими шестернями при длине раската более 5 м.

Достоинства: меньшее потребление электроэнергии, за счёт того, что прокатка ведётся первыми двумя, тремя, роликами, а после подключаются остальные.

Недостатки: наличие секций с групповым приводом, увеличенная стоимость и сложность конструкций рольганга.

Ролики:

1) Кованные (обжимные, заготовочные клети, рельсобалочные, крупносортные, толстолистовые)

Материал: Сталь 25, 35, 45, 35ХН.

2) С закованными цапфами (из толстостенной трубы с обжатыми цапфами), хорошо работают на удары, более податливые, пустотелые.

Материал: Сталь 5, 20Х, 30ХГСА, 30ХН, 35ХН.

3) Сварные (применяются на холодном прокате)

Материал: цапфа – ст 35, 45

бочка – сталь 35, 45, 40Х.

4) С насадной бочкой из чугуна (листовые станы)

Материал: ВЧ-50-2; СЧ-12, 28

полуось (2-е штуки) – сталь35, 45, 50, 38ХГН.

Момент и мощность двигателя привода роликов рольганга

Момент ролика рольганга:

Мр = Мст + Мдин,

где Мст – статический момент;

Мдин – динамический момент.

Мст = Мтр + Мбукс,

где Мтр – момент трения в подшипниках роликов;

Мбукс – момент трения при пробуксовке слитка по бочке ролика.

где d – диаметр трения цапфы;

Q – вес транспортируемого металла (при индивидуальном типе привода секции  , где

, где  - минимальное количество роликов на которых располагается раскат);

- минимальное количество роликов на которых располагается раскат);

G – вес ролика;

n – количество роликов;

f – коэффициент трения;

k – коэффициент трения качения.

где D – диаметр ролика.

fбукс – коэффициент буксования:

fбукс = 0, 15 – для холодного буксования;

fбукс = 0, 3 – для горячего буксования.

Динамический момент

где Jр – момент инерции ролика;

Jм – момент инерции металла;

ε – угловое ускорение ролика;

Di – диаметр инерции;

mр – масса ролика;

mм – масса металла.

Радиус инерции (расстояние от оси вращения до центра массы):

Скорость

Линейная скорость:

Линейное (окружное) ускорение:

Силы сцепления:

где fсц – коэффициент сцепления.

а = 1, 47…2, 94м/с2.

Мощность двигателя:

Расчёт на прочность:

1) Для массивных слитков:

где kн – коэффициент зависящий от длины металла;

G – вес металла.

Таблица 4 – Зависимость коэффициента kн от L

| L < 3t | L = 3t | L = 4t | |

| kн | 0, 75 | 0, 5 | 0, 3 |

2) Для гибкого металла:

3) От пластичного изгиба:

для прямоугольника:

4) Динамическая:

где l – длина по опорам роликов;

Е – модуль упругости;

J – момент инерции;

h – высота падения;

k2 – коэффициент приведения (k2 = 0, 625) скорости ролика к скорости металла.

На прочность проверяем в сечении галтели и бочки

галтель:

бочка: