Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Экологическая оценка углекоксового блока

|

|

Общая характеристика выбросов

Коксохимическое производство является одним из интенсивных источников вредных выбросов в атмосферу, при недостаточной организации их подавления, ошибках и просчетах в проектировании. Удельные выбросы составляют 6-12 кг/т в зависимости от работы отдельных предприятий (в Германии 1 кг/т). Старение печного фонда неизбежно ведет к ухудшению экологической обстановки в коксохимической промышленности. И, хотя по валовым показателям вредных выбросов коксохимия не является ведущей в металлургии, однако по опасности для здоровья людей она лидирует, так как выбросы содержат токсичные и канцерогенные компоненты.

В схеме коксохимического производства углекоксовый блок (углеподготовка и коксовые печи) является одним из основных, так как характеризуется большим объемом перерабатываемого сырья, а значит и возможно большим количеством каких-либо выбросов в атмосферу. В зарубежной литературе отмечается, что наиболее серьезная проблема загрязнения воздуха в черной металлургии связана, например, с выбросом аэрозолей. Вопросы, связанные с горением содержащего серу топлива, представляют собой менее существенную проблему. Интересно отметить, что такой источник загрязнений, ранее относившийся к незначительным, как выдача и охлаждение кокса, сегодня вышел на первое место по величине выброса аэрозолей в черной металлургии.

Выбросы в атмосферу от различных источников подразделяются на организованные и неорганизованные. Организованными являются выбросы, вводимые от мест образования системой газоотводов, что позволяет применять для их улавливания соответствующие установки.

Организованными выбросами являются выбросы, возникающие за счет герметичности технологического оборудования, газоотводящих устройств, открытых источников, а также волновые выбросы.

В состав организованных входят две группы выбросов, отличающихся концентрацией вредных веществ и объемами газовоздушной смеси, экологические выбросы — с большими концентрациями вредных веществ и, как правило, малыми объемами выбрасываемой газо- и пылевоздушной -смеси. Вентиляционные выбросы — со значительными объемам выбрасываемой смеси и малым содержанием вредных веществ. Метоп определения и обеззараживания для этих двух групп различны, поэтом источники выбросов коксохимического производства делятся не по двум, а п трем группам: организованные технологические (ОТ), организованны вентиляционные (ОВ) и неорганизованные (Н).

В углеподготовительном цехе основными выбросами могут быть. угольная пыль, которая уносится при осуществлении операций, связанных с приемом, складированием, транспортированием и хранением углей аспирационные выбросы. Организованными могут быть в этом случае только аспирационные выбросы. Выбросы пыли при складировании угля на открытом угольном складе являются неорганизованными. При термической подготовке угля организованным выбросом может считаться выброс в атмосферу примерно одной трети нагретого теплоносителя от общего количества, т.е оксидов углерода, азота и серы, образующихся при сгорании коксового газа в топках образования теплоносителя, аэрозоль мелких классов угля, которые не могут быть уловлены необходимым оборудованием, и продукты термического разложения угольной пыли, накапливающейся в цикле теплоносителя.

В коксовом цехе основными источниками выбросов являются операции по загрузке шихты в камеру коксования, выдаче и охлаждению кокса. Самые распространенные причины: плохое состояние оборудования, нарушения ПТЭ, газование арматуры герметизации.

Загрузка угольной шихты в коксовые печи имеет свои особенности, влияющие на величину выбросов, при использовании влажной и термоподготовленной шихты. При загрузке угольной шихты влажностью 7-10 % применение паровой или гидроинжекции газов загрузки в газосборники, соблюдение ПТЭ обеспечивает на 85 - 90 % отсутствие сколько-нибудь заметных выбросов. Основными при этом являются: чистота газоотводяшей арматуры, давление пара в паровой линии инжекции не менее 0, 7 - 1, 0 МПа и порядок выпуска шихты из бункеров загрузочного вагона.

При этом, если в районе среднего загрузочного люка в подсводовом пространстве камеры обеспечивается разрежение не менее 50 Па, (но не более 100 Па во избежание разграфичивания кладки в зоне люка), обеспечивается полная бездымность. Большое значение имеет также точная посадка телескопов углезагрузочного вагона на отверстия загрузочных люков. При загрузке термоподготовленной шихты применять инжекцию газов загрузки невозможно, из-за большого уноса мелких классов сухого угля. Поэтому Для загрузки нагретого угля применяют трубопроводную или конвейерную загрузку, или очищают газы загрузки на специальной установке, расположенной и вагоне или отдельной тележке. Некоторое количество пыли и, как следстви, образование аэрозолей в процессе загрузки, происходят в момент полно извлечения планира из печи. Обычно планирный выгреб не превышает 40-50 > но иногда при снижении влажности шихты, увеличении степени измельчен (если увеличивается количество класса менее 0, 5 мм), планирный выгр увеличивается. Одновременно, особенно при ветреной погоде, увеличиваетсяпылеунос.

После загрузки камеры коксования и отключения инжекции основнымисточником выбросов является выделение газа в результате плохой работыарматуры герметизации (двери, планирные лючки, крышки стояков, загрузочные люки), неплотности кладки верха и фасадных стенок печей. Выделение газа из неплотностей дверей, планирных лючков, крышек стоякови загрузочных люков происходит только в результате плохой очистки их ототложений после выдачи кокса, плохой работы прижимающих устройств, изношенности уплотняющих поверхностей. Новая дверь устанавливается напечь с проверкой величины зазора между поверхностью рамы и ножом двери под ЩУП °.1 мм-

Практика эксплуатации коксовых печей показывает, что, если неплотности в месте соприкосновения уплотняющего ножа с рамой не более0, 2 мм, то смолистыми отложениями парогазовых продуктов разложения угляони быстро полностью забиваются. Следует иметь в виду, что даже приотсутствии видимого выделения газа, двери являются источником выбросов. В результате плохой очистки дверей неплотности могут быть до 5 мм. Непосредственные измерения на коксовых батареях различных систем, наотечественных заводах с разным уровнем эксплуатации показали, что накоксовой батарее с 61 -72 печами может быть одновременно до 60 газующихэлементов в час, причем выделение газа наблюдается от " сильного" (130 л/с) до " слабого" (0, 1 л/с). Наблюдения показывают увеличенное количество газующихэлементов в вечерние и ночные смены. Исследования показывают, что дажепри " нормальной эксплуатации" выбросы таких веществ, как синильная кислотаи бенз(а)пирен весьма значительны и составляют соответственно 90 — 1200 и 3, 6 — 20 мг на одну дверь.

При мокром тушении кокса выбросы в атмосферу зависят от крупностикокса и качества воды, подаваемой на тушение. Мелкий кокс охлаждаетсябыстрее, крупный медленнее. Менее прочный кокс даст повышенноеколичество мелочи, которая уносится с паром в трубу тушильной башни. Другой фактор, который оказывает влияние на качество образующих ся выбросов башни тушения — скорость охлаждения кокса. При использованииразбрызгивающих форсунок образуются мелкие капли воды, которые не могутпроникнуть через слой пара, образующегося непосредственно у поверхностикокса. В результате скорость тушения понижается. Прямая струя проникаетчерез слой пара, при этом скорость охлаждения повышается. Однако при этомУсиливается растрескивание кокса, а, следовательно, выход мелких частиц, которые уносятся из башни. При тушении чистой технической водой выбросы 3, 4 бензпирена на порядок меньше, чем при тушении фенольной. Некоторыекоксохимические заводы не имеют возможности сбрасывать сточные воды и направляют их на башни тушения. В этом случае качество фенольных водрегламентируется ПТЭ.

При сухом тушении кокса основными источниками выбросов являютсякокосовые свечи, вентиляционная система разгрузки кокса, вода системыпромывки вентиляционных газов. В выбросах содержатся оксиды углеп серы и азота, аммиак, фенолы, пыль. Выброс оксида углерода составляет л i % всех выбросов, пыль 7, 5-1, 1 кг/т потушенного кокса. Остальные вещества не более 13 г/т потушенного кокса.

Выдача кокса сопровождается залповыми выбросами пыли (2, 5 _ <, г/м3) оксидов углерода, азота, серы, аммиака, нафталина, бензола, синильн -кислоты и других веществ в пределах от 1 до > 100 мг/т кокса. Залповк1-выброс происходит в течение 30 - 50 с, но если учесть, что средНи-восьмибатарейный коксохимический завод производит более 400 выдач сутки, можно оценить " вклад" процесса выдачи кокса в загрязнени атмосферы. Основными источниками вредных веществ являются участки недогретого кокса («недопал»), который является основным " поставщиком" перечисленных выше веществ и в установках сухого тушения. Проведенные исследования показали, что при выгрузке готового кокса унос пыли может составлять 0, 34 кг/т кокса, в то время как при выдаче неготового кокса эта цифра составляет 1, 1 кг/т кокса.

Организованные выбросы продуктов горения коксовых батарей из дымовых труб зависят от производительности батареи, срока ее службы и уровня эксплуатации. Новая коксовая батарея со сроком службы до 5 лет имеет плотную заграфиченную кладку камер коксования и прососы парогазовых продуктов в отопительную систему невелики. Нормальным считается положение, когда прососы парогазовых продуктов не больше 2, 5 % от количества выделяющегося при коксовании газа. При этом положении, просочившиеся в отопительную систему печей, парогазовые продукты коксования сгорают в отопительной системе практически нацело, так как сжигание газа происходит с избытком воздуха. Кроме того, некоторое количество воздуха подсасывается в систему через неплотности кладки и систему обезграфичивания. Горением просочившихся в отопительную систему продуктов коксования объясняется наличие оксида углерода в дымовых газах, тогда как теоретически его не должно быть, так как на обогрев печей подается расчетное, соответственно составу отопительного газа, количество воздуха.

В процессе старения коксовой батареи в кладке камер коксования образуются трещины, прогары. При загрузке камеры шихтой много парогазовых продуктов коксования попадает в отопительную систему и сгорает частично, с образованием значительных количеств оксида углерода и сажи (прямые определения показали возможное содержание сажи в дымовых газах коксовой батареи до 170 мг/м). Черный дымовой шлейф из труб коксовых батарей, которого не должно быть, так как отопительный газ сгорает без выделения каких-либо видимых частиц, показывает состояние кладки коксовой батареи и уровень ее эксплуатации. Если камеру коксования продержать открытой более положенного на ее обслуживание времени, кладк разграфичивается и труба начинает дымить.

Обычно при соблюдении установленного ПТЭ гидравлического резки заграфичивание кладки печей, вновь пущенной коксовой батареи, наступает через некоторое время, в течение которого величина прососов газа отопительную систему постепенно уменьшается и достигает постоянной величины, после которой стены камер можно считать заграфиченными. В этом случае дымление труб коксовых батарей не наблюдается. Следует отметить, что на старых изношенных коксовых батареях, или там, где частые нарушения ПТЭ, прососы могут достигать 10 % и более.

технология подавления выбросов углекоксового блока

В технологии подготовки угля наиболее уязвимые места, где уголь может пылить, окожушиваются, запрещается работа при сильном ветре, на открытом угольном складе, места вытяжных устройств сбросов воздуха, или теплоносителя оборудуются рукавными фильтрами, или циклонами. При термоподготовке газовым теплоносителем большое значение имеет скорость подачи угля. При увеличении скорости подачи с 74 до 98 т/ч выбросы органических веществ возрастают.

При загрузке угля в камеры коксования пыле- и дымоподавление осуществляется следующими способами: порядком выпуска шихты из бункера загрузочного вагона; установкой очистной системы на вагоне; соединением бункеров загрузочного вагона через отсасывающее устройство со специальными коллекторами — сборниками газов загрузки и далее со стационарными газоочистными устройствами. Использование передвижных стационарных установок по очистке газов загрузки на заводах Японии и США позволяет достигать степени очистки 60-320 м газов загрузки до содержания 75-201 г пыли на одну загрузку шихты, от 26 до 27 т в одну камеру. Ликвидацию выбросов газа из установленных загрузочных люков обеспечивает качественная их очистка и уплотняющий раствор при установке. Гипрококсом разработана схема передачи газов загрузки через газоотводящий люк коксовой стороны в соседнюю камеру, при наличии одного газосборника с машинной стороны (Рис.46.).

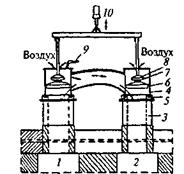

Рис. 46. Схема соединения смежных камер коксования при загрузке шихты: 1- загружаемая камера; 2- смежная камера; 3- газоотводящий патрубок; 4- выпускная труба; 5- водяной затвор; 6- крышка; 7- магнит; 8-уплотнительный конус; 9- сбросной клапан; 10- гидроцилиндр

Герметизацию дверей и планирных лючков должна обеспечиваться качественная очистка привалочных поверхностей и нормальная nafi Ь прижимных устройств. Разработан способ уплотнения дверей с помощью прокладки асбестового шнура по периметру уплотняющего ножа. Способ хорошие результаты. Недостатком его является большой расход асбеста результате - повышенные расходы на эксплуатацию дверей. Разработаны новые конструкции дверей, в которых изменена уплотняющая рамка называемое эластичное уплотнение. Для улавливания выбросов при выгрузки кокса применяют в основном три способа: 1) кожух; 2) подвижный вытяжной колпак, соединяемый со стационарными коллекторами и газоочистными установками; 3) подвижные вытяжные колпаки, соединенные с подвижными газоочистными установками. Применяется вытяжной колпак на двересъемной машине, который соединяется при выдаче со стационарным коллектором отводящим выброс при выдаче на очистную установку (см.гл.6).

При мокром способе тушения эффективным способом уменьшения выбросов мелких классов кокса, является устройство специальных отбойников-сепараторов. Примерно 80 % аэрозоля в тушильной башне составляют частицы размером менее 15 мкм. Сепараторы уноса пригодны для улавливания частиц не менее 50 мкм. Примерно 90 % частиц размером менее 10 мкм может быть удалено из потока пара форсуночными скрубберами с расходом воды 4«104/м3 газа. Но форсунки для очень тонкого распыления воды имеют малый диаметр и требуют подачи чистой воды.

Отвод газового потока, который подлежит очистке, должен осуществляться так, чтобы вода не попадала на кокс. Чтобы создать достаточную тягу для удаления тумана, минимальная высота тушильной башни должна быть не менее 30 м.

Применение импульсного тушения позволяет снижать выброс в атмосферу капель на 48 - 50 %, однако при этом увеличивается расход энергии на тушение. На количество вредных веществ, выделяющихся при сухом тушении кокса, оказывает существенное влияние техническое состояние и уровень эксплуатации установки. При снижении производительности УСТК с 50 до 26 т/ч удельные выбросы вредных веществ через свечу дымососа и форкамеры увеличиваются в 3 - 50 раз. Установлено, что в шламовых водах УСТК содержится фенол, аммиак и другие вредные вещества. Поэтому целесообразна передача их на БХУ.

Для снижения количества вредных выбросов УСТК нельзя допускать поступление неготового кокса, необходимо полностью ликвидировать пропуски циркуляционного газа, обеспечить его минимальную скорость циркуляции.

Для уменьшения количества неорганизованных выбросов из труб коксовых батарей, прежде всего, необходимо вести эксплуатацию в соответствии с ПТЭ, чтобы кладка печей не разграфичивалась. Необходимо также своевременно производить профилактические ремонты с целью уплотнения поврежденных участков.