Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Приборы для измерения давления

|

|

Приборы для измерения давления подразделяются на следующие основные группы: 1) жидкостные, в которых измеряемое давление уравновешивается давлением столба жидкости соответствующей высоты; 2) деформационные, в которых измеряемое давление определяется по величине деформации различных упругих чувствительных элементов или по развиваемой ими силе; 3) грузопоршневые, в которых измеряемое или воспроизводимое давление уравновешивается давлением, создаваемым массой поршня и грузов; 4) электрические, действие которых основано на изменении электрических свойств некоторых материалов при воздействии на них давления.

По наименованию приборы для измерения давления подразделяются на барометры (для измерения атмосферного давления), манометры (для измерения избыточного давления), вакуумметры (для измерения давления в вакууме, моновакуумметры, для измерения избыточного и вакуумметрического давления), манометры абсолютного давления, отсчитываемого от абсолютного нуля, дифференциальные манометры (для измерения перепада давлений).

Манометры, вакуумметры и дифференциальные манометры, предназначенные для измерения небольших давлений, разряжений и перепадов газовых сред (до 40 кПа), называют соответственно напоромерами и тягонапоромерами.

Приборы, предназначенные для высокоточных измерений малых давлений (обычно не превышающих 2, 5 кПа), называют микроманометрами.

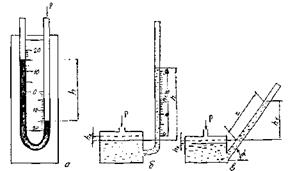

Жидкостные приборы. Действие жидкостных приборов основано на гидростатическом принципе, при котором измеряемое давление Уравновешивается давлением столба затворной (рабочей) жидкости. Разница Уровней, в зависимости от плотности жидкости, является мерой давления. Простейшим прибором для измерения давления или разности давлений является U-образный манометр (рис. 34). Он представляет собой стеклянную трубку, согнутую в форме вытянутой буквы U, заполненную жидкостью и прикрепленную к панели со шкалой для отсчета. Один конец трубки соединяется с атмосферой, другой - с измеряемой средой. Разность уровней отсчитанная по шкале, равняется давлению согласно выражению Р = hpq, где а - измеряемое давление, Па; h - разность уровней жидкости, м; р - плотность жидкости, кг/м; q - ускорение силы тяжести, м/с.

Равенство показывает, что точность измерения определяется точностью отсчета разности уровней, плотности жидкости и не зависит от диаметра трубки

Более удобным прибором является однотрубный (чашечный) манометр в котором одна из трубок заменена сосудом, диаметр которого в несколько раз больше диаметра трубки. Манометр заполняют рабочей жидкостью до тех пор, пока мениск в трубке не установится на нулевую отметку по шкале прибора.

Для измерения избыточного давления широкий сосуд соединяется с измеряемым пространством, а конец трубки оставляется открытым, при этом уровень жидкости в трубке поднимается, а в широком сосуде опускается, но вследствие значительно большего поперечного сечения сосуда, понижение уровня в нем будет очень малым.

При измерении вакуумметрического давления объект, где измеряется вакуум, соединяется с трубкой, а широкий сосуд - с атмосферой. При этом жидкость в измерительной трубке будет повышаться до тех пор, пока вес столба жидкости в трубке не уравновесит разность между атмосферным давлением и вакуумом, контролируемой среды

Однотрубные манометры имеют верхний предел измерения 1, 6 - 10 кПа, приведенная погрешность измерения составляет 0, 4 - 0, 25 %. Измерение малых давлений (до 2кПа) обычными двухтрубными или однотрубными приборами дает большую погрешность из-за неточности отсчета. В этом случае применяются микроманометры. Простейшим из них является стеклянный однотрубный микроманометр с наклонной трубкой, у которого трубка расположена не вертикально, а под углом а к горизонту; при этом точность измерения увеличивается в несколько раз. Чем меньше угол а, тем меньше предел измерения прибора и тем больше растянуты деления шкалы, что и обеспечивает высокую точность измерения.

Рис. 34. Схемы жидкостных манометров: a- U- образный; б- чашечный; в - микроманометр

Чашку микроманометра заполняют спиртом определенной плотности.

Плотность спирта меньше плотности воды и он меньше смачивает стекло, вследствие этого спирт дает больший, чем вода, масштаб отсчета и меньший ск Так как отсчет по микроманометру с наклонной трубкой зависит от угла на э трубки, то во время измерения прибор должен находиться в строго в горизонтальном положении. Для этой цели микроманометр снабжен уровнем, по

Поэтому устанавливают прибор перед началом измерения и периодически проверяют положение уровня жидкости при отключении прибора. Микроманометры гюко применяют для регулирования гидравлического режима коксовых печей и проверки стационарных приборов.

Деформационные приборы. Деформационные приборы широко применяются для измерения давления и его перепада благодаря своей портативности, поостоте и большому диапазону измерения — от нескольких Па до тысячи МПа.

Мембранные приборы. Мембранные приборы применяются для измерения небольших давлений нейтральных газовых сред. Принцип действия приборов основан на уравновешивании избыточного, абсолютного или вакууметрического давления силами упругой деформации мембраны. Упругие элементы выполняют в форме тонкостенных металлических коробок, состоящих из двух гофрированных круглых мембран, выполненных из бериллиевой бронзы и сваренных между собой по контуру. Если внутреннюю полость мембранной коробки соединить с измеряемой средой, то по прогибу ее жесткого центра можно судить о величине измеряемого избыточного давления. Такие мембраны называются манометрическими.

Сильфонные приборы. Сильфонные приборы предназначены для измерения избыточного и вакууметрического давления воздуха и неагрессивных газов, и используются как напоромеры, тягомеры и тягонапоромеры с пределами измерения до 40 кПа, как манометры до 400 кПа, вакуумметры до 100 кПа, мановакууметры от 100 до + 300 кПа.

Принцип действия сильфонных приборов основан на уравновешивании измеряемого давления силами упругой деформации сильфона и диапазонных цилиндрических пружин. Чувствительным элементом прибора является сильфон, представляющий собой тонкостенную цилиндрическую емкость с поперечной гофрировкой, которая изменяет свои линейные размеры при перепаде давлений внутри и вне нее.

Конструктивно приборы состоят из двух частей: сильфонного блока и показывающей (самопишущей) части, встроенных в один корпус. Сильфонные манометры используются также в качестве вторичных измерительных приборов в мплекте с пневматическими преобразователями для передачи показаний на расстояние. В этом случае вторичные приборы имеют пределы измерения 0-100

Трубчато-пружинные приборы. Приборы с трубчатой пружиной адлежат к числу наиболее распространенных манометров, вакуумметров и вакууметров. Действие их основано на использовании зависимости между упругой деформацией трубчатой пружины и внутренним давлением. Трубчатая пружина представляет собой тонкостенную, согнутую по дуге окружности, Tnvfi вытянутого поперечного сечения. Изготавливаются трубчатые пружины в основном из медных сплавов или из нержавеющей стали в зависимости назначения прибора и пределов измерения. Трубку в приборе располагав таким образом, чтобы малая ось сечения лежала в полости изгиба трубки. Пп заполнении полости трубки газом или жидкостью под давлением происходит деформация сечения в направлении приближения ее к круглому, это вызывает появление усилий, которые заставляют трубку сгибаться. Таким образом пружинных приборах используется свойство спиральной трубки раскручиваться при увеличении давления внутри нее и сжиматься при уменьшении давления.

Дифференциальные манометры. Дифференциальные манометры применяются для измерения разности (перепада) давления жидкостей и газов. Дифманометры могут быть использованы для измерения расхода газа или жидкости по перепаду давления в сужающем устройстве, для измерения уровня жидкости, находящейся под избыточным атмосферным или вакууметрическом давлением, а также дщ измерения малых избыточных и вакууметрических давлений в качестве тягомеров, напоромеров и тягонапоромеров. По принципу действия и конструктивным признакам дифманометры разделяются на двухтрубные, кольцевые поплавковые, колокольные, мембранные и сильфонные. Колокольные дифманометры являются бесшкальными первичными измерительными приборами и предназначены для измерения тяги, напора и разности давлений неагрессивных газов при низких статических давлениях.

Измерение расхода и количества газов

Приборы, измеряющие количество вещества, протекающего через поперечное сечение трубопровода за определенный промежуток времени, называют счетчиками количества. Количество вещества определяется в них разностью показаний счетчика в начале и конце этого промежутка времени и измеряется в единицах объема G0 (м3, л) или единицах массы GM (т, кг).

Расходомерами называют приборы, определяющие количество вещества, протекающее через поперечное сечение трубопровода в единицу времени. Расходомеры измеряют объемный Qo или массовый QM расходы, выражаемые в м3/ч, л/ч или кг/с, кг/ч, т/ч, соответственно. Допускаются единицы, выраженные отношением объема или массы к минуте, м/мин, кг/мин и т.д.

Расход иногда определяют по показаниям счетчиков как средний между двумя отсчетами, имеются расходомеры со счетчиком, которые позволяют одновременно измерять расход и количество вещества. Для получения сравнимых результатов измерений количества и расхода измеренный объем приводят к нормальным условиям и называют приведенным объемом Q,,. В промышленной практике нормальными условиями считаются температура tH = 20 С, давление Р„ = 101325 Паи относительная влажность (р - О.

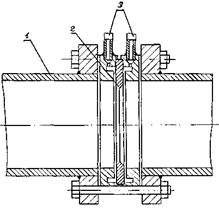

В практике контроля тепловых режимов большое применение получили расходомеры газа, воздуха, использующие объемные принципы измерения, то есть характеризующие объемный расход среды в единицу времени Q м /ч. Так как трубопровода F, по которому транспортируется среда, известно, то все применяемые методы направлены на измерение скорости потока в этом сечении F. прим _ у^р_ Большинство методов, используемых для определения Q, ° уется на измерении кинетической энергии движущегося потока. Самый распространенный из них — метод переменного перепада давления. Его идея Ра ^j, к следующему: на прямом участке трубопровода устанавливается С -яюшее устройство — диафрагма, сопло. Простейшим из них является Апагма — металлический диск с отверстием, диаметр которого меньше Памира трубопровода (рис. 35).

Это устройство представляет собой аэродинамическое сопротивление. Поток, пример, газа, обладает при движении определенным запасом потенциальной энергии (энергией давления) и кинетической, которая зависит от скорости потока. При прохождении газа через диафрагму происходит преобразование энергии — возрастает кинетическая за счет потенциальной. После диафрагмы поток вновь заполняет сечение трубопровода (уменьшается скорость до прежнего значения). Однако восстановления давления не происходит, так как часть потенциальной энергии оказалась израсходованной на компенсацию потерь. Таким образом, изменение давления (потенциальной энергии) до и после диафрагмы обусловлено изменением скорости и аэродинамическими потерями. Нетрудно представить, что величина перепада Р = РрРг зависит от расхода (скорости): чем больше расход, тем больше преобразование энергий, тем больше потеря и, следовательно, больше перепад. По этой причине метод измерения получил название метода переменного перепада давлений. Проектирование и установка подобных устройств в соответствии с действующими правилами позволяют добиться измерения расхода с высокой точностью.

Рис. 35. Нормальная диафрагма газопровод; 2- диафрагма; 3- отбор давлений

В приборах переменного перепада сужающее устройство служит датчик формирующим сигнал в виде перепада давления, который следует замер передать на пульт управления. Таким образом, система измерения расхода должна, кроме сужающего устройства, включать прибор для измерения р систему преобразования сигнала и передачи его на измерительный прибои в качестве измерителя Р используются различного рода манометр дифференциально- трансформаторная система передачи показаний включает качестве основных элементов различные преобразователи.

Контроль состава газов

В коксохимическом производстве приходится контролировать газы различных видов: горючие газы, продукты сгорания, защитные атмосферы, газы технологических процессов, вредные и взрывоопасные примеси в воздухе промышленных помещений и др.

Для автоматического анализа отходящих газов на содержание отдельных компонентов применяют приборы, основанные на оптико-акустическом термокондуктометрическом и термомагнитном принципах.

В последние годы для полного анализа отходящих газов на содержание в них СО, СО2, О2, N2 начали применять хроматографические и масспектрометрические методы измерения.

Хроматографический метод анализа основан на предварительном разделении смеси в виде газа или пара на составные компоненты, с использованием явления сорбции.

Принцип хроматографического разделения анализируемого газа, состоящего, например, из четырех компонентов А, Б, В, и Г, состоит в том, что проба вводится в хроматографическую колонку и перемещается газом-носителем через слой наполнителя (сорбента) колонки. Если компоненты газовой смеси А, Б, В, и Г обладают различной сорбируемостью(поглощаемостью) по отношению наполнителя колонки, то скорости продвижения этих компонентов будут различны. С наименьшей скоростью будет двигаться наиболее сорбирующийся компонент. Через некоторое время уйдет вперед компонент Б, как менее сорбирующийся,. За ним В и наконец более сорбирующиеся компоненты А и Г. При дальнейшем их продвижении компоненты окончательно разделяются, в результате из хроматографической колонки будут выходить составляющие компоненты газовой смеси раздельно, либо газ- носитель, либо бинарная смесь газ-носитель- компонент.

В качестве газа-носителя применяют инертный по отношению к сорбенту газ (воздух, азот, водород, аргон, гелий).

При газоадсорбционной хроматографии в качестве сорбента применяются пористые вещества: активированный уголь, силикагель, окись алюминия.

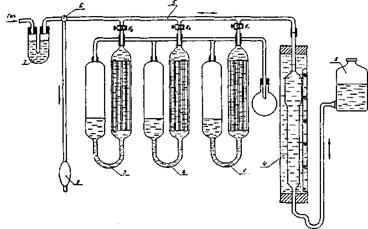

При контрольных испытаниях, наладке процессов, а также при проверке и настройке стационарных газоанализаторов применяют, главным образом, re механические газоанализаторы, основанные на объемно-химическом переН° Наибольшее распространение получили переносные (ручные) прини заторЫ; применяемые для анализа газов на три компонента: СОг, Ог, г3303 работа основана на методе последовательного удаления анализируемых рнтов из взятой на анализ пробы при проведении химических реакций.

К°М удаление осуществляется поглощением определенного компонента соответствующим реактивом. Так, реактивом для поглощения СОг служит С° по едкого кали КОН, для СЬ-смесь едкого кали с пирогалловой кислотой Ран /qh)3 для СО — раствор СиСЬ в водном растворе аммиака. 5 Схема механического переносного газоанализатора химического лощения типа ГХП-3 представлена на рис.36. Прибор состоит из трех глотательных сосудов /— 3. измерительной бюретки 4, соединительной тебенки 5 и напорной подвижной банки 8. Измерительная бюретка емкостью 100 см3 для уве

Рис. 36. Схема газоанализатора химического поглощения 1- 3 - измерительные сосуды; 4- измерительная бюретка; 5- соединительная фебенка; 6- трехходовой кран;; 7- фильтр; 8- подвижная напорная банка; 9-резиновая груша

личения точности в нижней части сужена и для выравнивания температуры помещена в цилиндр, заполненный водой. Банка 8, играющая роль насоса, частично заполнена водой. Для увеличения поверхности соприкосновения между анализируемым газом и реактивом поглотительные сосуды заполнены стеклянными трубками. Распределительная гребенка с имеющимися на ней Ранами Кь К2 и Кз служит для соединения поглотительных сосудов с измерительной бюреткой. С помощью трехходового крана 6 греб сообщается с трубкой для подвода на анализ газа и с наружным воздух Трубка, подводящая анализируемый газ, также через трехходовой кран может сообщаться с наружным воздухом. Трехходовой кран 6 соединен с фильтром? служащим для очистки поступающего на анализ газа от пыли, и с резиной -' грушей 9, служащей для подачи газа на анализ. Все детали выполнены стекла, соединены между собой резиновыми трубочками и заключены деревянный футляр. Для анализа газов, в которых наряду с С02, СО о содержатся горючие составляющие Н^ и СЕЦ, применяются приборы бол? 2 сложной конструкции, с большим числом поглотительных сосудов различными реактивами и дополнительным устройством для сжигания горючи» компонентов газовой смеси.

Переносные газоанализаторы объемно-химического поглощения обладай» точностью в пределах 0, 5 - 1 % при условии аккуратного производства анализов доброкачественных реактивов и хорошего состояния аппаратуры. Недостатками их являются длительность производства анализа и необходимость постоянного участия оператора.

Основы автоматизации обогрева коксовых печей

Большое влияние на качество кокса оказывает поддержание постоянного режима обогрева. Задачей автоматизации режима обогрева является организация подачи постоянного количества отопительного газа с постоянной теплотой сгорания и постоянного количества воздуха, необходимого для сжигания газа. Необходимым условием является также поддержание постоянного разрежения в отопительной системе коксовых печей.

Имеется множество систем автоматизации обогрева коксовых печей, однако в отечественной практике ни одна еще не обеспечивает должной надежной работы. Для поддержания постоянной теплоты сгорания бедного газа на коксовых печах монтируются автоматические калориметры, регулирующие добавку коксового газа в доменный. Для поддержания постоянной теплоты сгорания коксового газа последний подогревают до постоянной температуры в специальном теплообменнике, работающем в автоматическом режиме. Постоянство соотношения подаваемых на обогрев газа и воздуха контролируется измерением коэффициента избытка воздуха. Для поддержания постоянства давлений в отопительной системе и камере коксования, постоянного давления в газосборниках коксовых печей и газопроводах, служат автоматические регуляторы давления и расхода, устанавливаемые на газопроводах, газосборниках и боровах.

Наиболее распространенный тип регулятора давления состоит из следующих элементов: 1) регулирующий орган; 2) исполнительный механизм; 3) собственно регулятор.

Регулирующим органом, как правило, является дроссельная заслонка, исполнительный механизм — сервомотор, который представляет собой цилиндр. внутри которого перемещается поршень, цилиндр заполнен маслом. Как только давление масла в одной половине цилиндра изменится, поршень передвигается, увлекая за собой шток, связанный с регулирующим органом.

В основном наиболее распространены регуляторы двух типов: еские и электрические. Принцип действия наиболее распространенных гиД'Э заводах струйных гидравлических регуляторов основан на том, что на стар ckhjj импульс (давление или перепад давлений) преобразуется в гИДР3 ское усилие, передвигающее регулировочный дроссель таким образом, меХЗ ение или расход изменяются в нужном направлении. 410 и последнее время на вновь строящихся коксовых батареях иваются электрические регуляторы (МЭО). Например, давление в уста» ^ регулируется схемой, состоящей из измерительной диафрагмы в пекте с регулирующим и показывающим потенциометром, имеющим К тчик при помощи которого формируется электрический сигнал етствующей фазы при отклонении давления от задания в ту или иную

ну 2h-0T сигнал небаланса поступает на вход электрического регулятора ерывного деиствИя. Регулятор управляет исполнительным механизмом (сервомотор), который перемещает регулирующий орган (дроссельная заслонка). При отклонении давления газа выше задания регулятор через исполнительный механизм и регулирующий орган уменьшает расход газа, а при отклонении давления ниже задания — увеличивает. Имеются также пневматические регуляторы (ПСП).

В системе регулирования предусмотрена блокировка и сигнализация падения давления отопительного газа меньше 500 Па с автоматическим отключением батареи от обогрева.

На батареях применяется автоматическая работа кантовочной лебедки. До недавнего времени основными элементами электросхем, обеспечивающих работу кантовочной лебедки, были электроде и командный электроприбор.

Важнейшим условием нормальной работы коксовых батарей является нормальный режим работы газосборников. В соответствии с ПТЭ-85 изменения давления газа в газосборниках от установленного не должно превышать ±10 Па. Однако на большинстве коксовых батарей имеют место значительно большие отклонения.

Колебания давления в газосборниках можно разделить на три группы по величине и природе возникновения. Первая группа — это колебания, связанные с загрузкой печной камеры, включенной в газосборник с использованием паровой инжекции. При этом наблюдаются самые значительные колебания 50-100 Па. Вторая группа отклонений давления от заданных параметров связана с неравномерным выделением парогазовых продуктов из коксуемой загрузки на протяжении периода коксования. Колебания ±20 Па. Третья группа колебаний связана с работой нагнетателей коксового газа, расположенных в машинном отделении. При этом отклонения от заданного давления в газосборниках значительно превышает первые две группы (до 300-550 Па).

На вновь сооружаемых коксовых батареях применяются схемы на логических элементах. Схемы такого типа предусматривают управление работой кантовочной лебедки в автоматическом режиме, а также дистанционное (из диспетчерского пункта) и местное (в кантовочном помещении), а также в случаях прекращения подачи электропитания пневматическое ру» управление.

Преимуществами логических схем являются: большая надежность работ, соблюдение временных интервалов, простота в замене блоков и более быстрое устранение неисправностей, значительно меньшие габариты.

Стабилизация давления в газосборниках при загрузке достигается путем автоматического поддержания оптимального давления пара в паропроводе период загрузки печи в зависимости от обеспечения необходимого разрежен» для создания полной бездымности. В систему входит также аппаратура телесигнализации начала и конца загрузки углезагрузочным вагоном.

Для сведения к минимуму влияния работы машинного отделения (нагнетателей коксового газа) на стабильность давления газа в газосборниках разработана система автоматической стабилизации нагрузки нагнетателей. Одним из важнейших факторов работы нагнетателей является обеспечение постоянства разрежения прямого коксового газа перед первичными газовыми холодильниками, при условии отсасывания всего количества коксового газа, вырабатываемого батареей. Это переменная величина, которая зависит от длительности периода коксования, величины загрузки коксовых печей, состава угольной шихты, продолжительность и периодичности циклических остановок, температуры газа перед нагнетателями, равномерности выдачи коксовых печей и т.д. Переход на электрический привод для нагнетателей, которые работают с постоянным числом оборотов, требует повышенных требований к постоянству количества просасываемого газа, так как при его уменьшении до определенных пределов нагнетатели начинают работать неустойчиво и это приводит к сбою давления на всем тракте.

Принятый в настоящее время в практике отечественной коксохимической промышленности контроль температур в отопительной системе коксовых печей имеет серьезные недостатки. При таком способе контроля местное нарушение обогрева в одном из отопительных каналов или ошибка при измерении могут вызвать существенные отклонения от среднебатарейной температуры. На практике в зависимости от различных технологических факторов и условий эксплуатации температура в отдельных отопительных каналах значительно отличается от среднебатарейной. Поэтому создание автоматической системы контроля температур является одной из актуальнейших и одновременно труднейших задач.

В зарубежной и отечественной практике разработаны системы автоматического контроля и регулирования основных параметров и, главное, температуры, основанные, в основном, на контроле температуры стен камеры коксования или продуктов сгорания на перевале восходящего потока на нисходящий.

Для контроля температуры нагрева стен камер коксования радиационные пирометры устанавливаются на штанге коксовыталкивателя или на коксонаправляющей. Пирометры на штанге коксовыталкивателя размещаются в специальной защитной арматуре и не требуют охлаждения несмотря на то, что средняя рабочая температура достигает 350. Зависимость показании от внешней температуры достигается за счет нения самокомпенсирующейся термобатареи с никелевым тепловым

Для контроля температуры кокса с коксонаправляющей применяются кроме радиационных также фотоэлектрические пирометры, расположенные на разных уровнях по высоте. Полученные данные вводятся в компьютер и по Ра м показателям регулируется подача тепла (отопительного газа).

а „некие фирмы применяют систему контроля температур на перевале отопительных простенков и в стояках коксовых печей с помощью еииальных термопар (охлаждаемых инертным газом, или специальной жидкостью). При этом решаются с помощью компьютера следующие задачи: оптимальное регулирование процесса сгорания отопительного газа (теплота сгорания, коэффициент избытка воздуха); определение времени окончания коксования; контроль за выполнением режима обогрева печных камер; выдача данных в ходе процесса коксования и рекомендаций на очередную загрузку.

Платино- платинородиевые термопары снабжены защитным кожухом из коррозионной стали и плавленного кварца. Для увеличения срока службы их кожухи заполнены азотом под давлением и снабжены сигнальной системой, срабатывающей при его истечении.

Штанга коксовыталкивателя с пирометрами была оставлена в камере коксования на 20 мин, приборы выдержали это испытание. Важное условие применения программированного обогрева коксовых батарей заключается в том, чтобы угольная загрузка в печных камерах с обеих сторон отопительного простенка находилась примерно на одинаковой стадии коксования. Коксовую батарею разделяют на группы по пять-восемь печей в каждой. Они обогреваются по одинаковой программе, управляемой компьютером. Последний задает соответствующие параметры для регулирующих клапанов подачи отопительного газа и отвода продуктов горения, а также импульсы для регулирования гидравлического режима. Эта программа отличается тем, что в ее основе лежит принцип дозированной подачи тепла на разных стадиях коксования. Программа обогрева включает две — три независимые стадии (продолжительные по времени) и нулевые, когда вся система практически отключена и газ на обогрев не подается.

Дополнительным и специфическим оборудованием системы КОДЕКО являются газопроводы с регулирующими клапанами подачи газа в каждую группу печей. Приведенные примеры автоматизации обогрева коксовых батарей позволяют сократить расход тепла на коксование до 6-8%, повысить качество кокса, продлить межремонтный безаварийный срок службы коксовых печей и сократить численность обслуживающего персонала.

В зарубежной практике: на смену регуляторам индекса Воббе, которые на изменяющиеся характеристики газа, идущего на обогрев, реагируют изменением давления, приходит схема контроля, регистрирующая характеристики газа и определяющая количество тепла на обогрев. При достижении заданной номинальной величины подача газа прекращается (контрольная пауза). Одновременно уменьшается тяга дымовой трубы. Соотношение газ-воздух контролируется автоматически измерением содержания кислорода в дымовых газах.