Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Глава 6. Машины и основные механизмы коксовых печей

|

|

Назначение коксовых машин состоит в обеспечении операций загрузке камер коксования шихтой, выдаче коксового пирога из печей приемке выданного кокса и транспортированию его в " тушильное" (охлаждающее) устройство. Машины коксовых печей должны также выполнять наиболее трудоемкие операции по очистке технологического оборудования уборке верха коксовых батарей и обслуживающих площадок. Основное требование к машинам — длительная бесперебойная работа в условиях высоких температур, открытого пламени, интенсивного пыле- и газовыделения максимальная степень механизации и автоматизации выполняемых операций Обычно эти машины работают на переменном токе напряжением 380 В.

Машинами коксовых печей являются углезагрузочный вагон (загрузочный вагон); коксовыталкиватель; двересъемная машина с коксонаправляющей и тушильный или коксовозный вагон с электровозом. Взаимное расположение машин по отношению друг к другу и коксовой батарее современной конструкции показано на рис. 37. В комплекте машин коксового цеха обычно по одному коксовыталкивателю, загрузочному вагону и двересъемной машине на одну коксовую батарею. Электровоз с тушильным или коксовозным вагоном один обслуживает две батареи. При одно- двухбатарейной или четырехбатарейной компоновках обязательно имеются резервные машины всех назначений. Машины коксовых печей даже одного вида могут существенно отличаться друг от друга вследствие разного времени исполнения и разной конструкции коксовых батарей. По технологическому назначению машины коксовых печей различаются как специальные (применение термоподготовленной или трамбованной угольной шихты) и типовые, которые разделяют в зависимости от уровня механизации технологических операций и энергоемкости приводных механизмов, на машины для обслуживания печей с емкостью камеры коксования 20 - 21, 6; 30, 3-35, 5; 41, 6 м3 и более.

Рис. 37. Расположение машин коксовой батареи

1- коксовыталкиватель; 2- загрузочный вагон; 3- угольная башня;

4-двересъемная машина; 5- выход штанги коксовыталкивателя; 6- пылеулавливающий зонт; 7- коксотушильный вагон; 8- коксовая батарея

Углезагрузочный вагон — предназначен для выполнения комплекса операций, связанных с приемом угольной шихты из угольной башни, перевозкой ее по верху батареи и загрузкой в камеру коксования. Он выполняет также ряд вспомогательных операций: съем и постановку крышек загрузочных люков, очистку горловин и стояков коксовых печей от графита, включение паро- и гидроинжекции в стояки печей, для обеспечения бездымной загрузки шихты.

По конструктивному исполнению загрузочные вагоны могут быть с двумя - пятью бункерами, а также трехбункерные со сдвоенными бункерами. Кабина машиниста может быть расположена на нижней или верхней площадках портальной конструкции. В настоящее время большинство работающих на отечественных коксохимических заводах углезагрузочных вагонов-с нижним Расположением кабины.

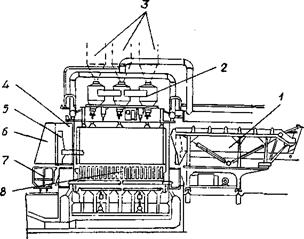

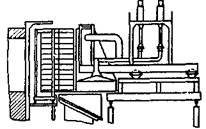

Углезагрузочный вагон работает циклично, совершая определенное число операций по обслуживанию одной печи, время которых зависит от принятого оборота и серийности выдачи, и составляет 9-12 мин. Типовой набор операций, выполняемых загрузочным вагоном: установка вагона по оси затворов угольной башни, открывание затворов, включение системы пневмообрушивания шихты, заполнение бункеров шихтой и, при наличии весовых установок, взвешивание; закрывание затворов, переезд вагона к обслуживаемой печи, закрывание гидрозатворов и одновременное открытие крышек стояков, чистка коло стояков, переезд на два шага печей для чистки колен, закрывание крыш открытие гидрозатворов стояков, включение паро- или гидроинжекции сн " люкосъемов крышек двух крайних люков, загрузка печи из крайних бункеров уборка шихты у крайних люков, закрывание затворов и подъем телескоп 8 крайних бункеров: установка люкосъемами двух крышек крайних люков; снятие люкосъемами крышки среднего люка; опускание телескопа и открывай затвора среднего бункера. Выдача шихты из среднего бункера, закрывали затвора и подъем телескопа среднего бункера, уборка шихты у среднего люк переезд от печи к бункеру планирного выгреба, открывание затвора бункера. погрузка шихты из этого бункера, закрывание затвора бункера планирного выгреба, переезд к затворам угольной башни. Для выполнения этих операций вагон оснащен набором соответствующих механизмов и средств автоматики, которые установлены на портальной металлоконструкции составляющей основной каркас машины. Общий вид трехбункерного загрузочного вагона представлен на рис. 38.

Все конструкции загрузочных вагонов имеют механизм передвижения из восьми колес с электроприводом на каждое колесо. Механизмы передвижения снабжены тиристорной установкой, управляющей электродвигателями, что позволяет менять скорость вагона с номинальной на ползучую для точной остановки по оси печи, или затворов угольной башни.

Рис. 38. Углезагрузочная машина

1 - затворы угольной башни; 2- бункера; 3- механизм чистки стояков; 4-опорная металлоконструкция; 5- люкосъем; 6- механизм включения инжекции; 7- загрузочный люк; 8- кабина машиниста; 9- вентилятор; 10 –

механизм передвижения иконструкция бункеров загрузочных вагонов соответствует типу вагона, предназначенного для обслуживания коксовых батарей определенной конструкции. Общим для всех конструкций является повышенная, по сравнению со средним, емкость крайних бункеров, оборудование бункеров с устройствами улучшения схода шихты в камеру, установка в верхней части С оов дозирующих устройств телескопического типа, состоящих из подвижных и неподвижного цилиндров, изготовленных из листовой стали.

Поднимая или опуская подвижные цилиндры изменяют полезный объем, ера в пределах 0, 5 - 1, 6 м3. Полезная емкость бункеров углезагрузочного она для печей 21, 6 - 26, 0 м3. Соответственно, для печей с полезным бъемом камеры 41, 6 - 60 м3. Для равномерного распределения шихты по цилиндрической части бункера по центру загрузочного отверстия расположены конический рассекатель. На каждом бункере вагона установлены сигнализаторы схода шихты из бункера угольной башни, заполнения шихтой бункера углезагрузочного вагона, зависания шихты в бункере, а также датчик принудительного схода шихты из бункера вагона. Эти сигнализаторы обеспечивают включение и выключение устройств и механизмов, автоматически работающих в определенной технологической последовательности.

Операции, связанные со съемом и установкой загрузочных люков камеры коксования, выполняются люкосъемным механизмом, которым оборудованы все типы загрузочных вагонов. Механизм установлен возле каждого выпускного отверстия бункера и выполняет следующие операции: сцепление головки захвата с крышкой загрузочного люка, разрыв временных связей между крышкой и рамой загрузочного люка, снятие крышки с подъемом и отводом в сторону, уборку просыпавшейся шихты вокруг люка, очистку и притирку уплотняющих поверхностей крышки и рамы люка, установку крышки в раму люка, заливку уплотняющей смесью стыка уплотняющих поверхностей. Каждый механизм имеет индивидуальный привод, управление которым осуществляется из кабины машиниста. На углезагрузочных вагонах могут быть установлены люкосъемы нескольких типов: с электромагнитным захватом, гидравлическим, пневматическим и электромеханическим приводами. Наиболее отвечают требованиям производства люкосъемные механизмы консольно-поворотного типа с гидравлическим приводом.

Для предотвращения аварий во время работы механизма установлены следующие электроблокировки, делающие невозможным передвижение вагона при работе механизма: включение привода при работе на ручном приводе, работа механизма при установке вагона не по оси, а также блокировка, Разрешающая работу механизма при полностью поднятом телескопе.

Затворы и телескопы (рис. 38), шиберные или секторные затворы на выпускных отверстиях бункеров предназначены для перекрытия выпускного отверстия бункера и регулировки выпуска шихты в камеру коксования. Некоторые углезагрузочные машины снабжаются тарельчатыми питателями.

Телескопы служат для направления шихты из бункера в камеру коксования также для предотвращения просыпания шихты по верху печей. Открывание закрывание затворов, подъем и опускание телескопов выполняются раздели, для каждого бункера самостоятельным приводом, управление которым осуществляется из кабины машиниста. На современных вагонах эти операции, автоматизированы и выполняются по программе, которая предусматривает определенную последовательность в работе механизма; перед загрузкой камеры в начале опускается телескоп, затем открывается затвор, после выгрузки шихты закрывается затвор выпускного отверстия бункера, затем поднимается телескоп. При работе механизма по такой последовательности просыпание шихты в районе загрузочного люка сводится к минимуму. Вагон не должен задерживаться над открытыми люками печей более 4-5 мин.

Повышение степени механизации технологического процесса обслуживания коксовых печей неизбежно вызывает утяжеление машин Гидрофикация загрузочных вагонов позволила осуществить конструкции углезагрузочного вагона, работающего с одной установки. В этом вагоне средний бункер машины смещен относительно крайних бункеров на два печных шага. Новая машина предназначена для загрузки печей с полезным объемом камеры коксования 41, 6 м3 в два цикла: в первый цикл разгружается шихта из крайних бункеров, а в следующий цикл из среднего бункера. Машина предназначена для работы по серийности 2 - 1 и может без переезда производить следующие операции. Открывает крышки стояков с одновременным включением клапанов гидрозатворов, снимает крышку среднего загрузочного люка и устанавливает его на загруженную печь. Производится чистка колен стояков, крышки которых были открыты в предыдущем цикле загрузки. Производится выпуск шихты из среднего бункера, закрытие крышек стояков и включение кранов инжекции и последовательный выпуск шихты из крайних бункеров машины. Работа с одной установки позволила довести время по обслуживанию одной печи до 8, 5 мин.

Разрабатываемые углезагрузочные машины работают с одной установки, технологический процесс загрузки полностью автоматизирован, разгрузка бункеров принудительная, дозированная с помощью тарельчатых питателей, бездымная загрузка осуществляется с помощью стационарной системы отсоса и очистки газов, установленной на машине, механизмы полностью гидрофицированы, машина может управляться из кабины и дистанционно. Основные характеристики трехбункерных отечественных углезагрузочных машин: скорость передвижения 1, 7 - 2, 2 м/с; суммарная мощность установленных электродвигателей 78 - 190 кВт; масса без шихты 68 - 140т.

Зарубежные конструкции углезагрузочных машин характерны в первую очередь тем, что они выполняются из коррозионностойкой стали. В основном машины имеют четыре—пять бункеров. Для механизмов лкжосъемов используется электромагнит, имеется инерционное устройство для центровки и закручивания люков. Для уплотнения загрузочных люков используются специальные жидкие мертели, для хранения которых на машине имеется специальная емкость.

Американские машины снабжены вакуумными автоматическими устройствами для уборки верха печей. Некоторые зарубежные машины укомплектованы устройствами для отсоса и очистки газов загрузки и, как правило, рофицированы.

Коксовыталкиватель. Назначение его состоит в обеспечении комплекса операций по выдаче кокса из камеры коксования и загрузке в нее угольной шихты. Коксовыталкиватель снимает дверь коксовой камеры перед выдачей кокса и устанавливает ее после выдачи. В промежутке между этими операциями специальным устройством дверь и рама коксовой камеры должны быть очищены от отложений смолы и графита, образующихся в процессе коксования. В период загрузки печи коксовыталкиватель специальным планирным устройством разравнивает шихту в камере коксования для создания свободного прохода парогазовых продуктов к газоотводящим люкам.

При выдаче кокса специальное устройство подает сжатый воздух давлением 0, 65 - 0, 68 МПа к своду камеры коксования для удаления образовавшегося в результате пиролиза парогазовых продуктов, графита на своде камеры. Коксовыталкиватели можно классифицировать: по назначению — типовая конструкция и специальная с трамбованием угольной шихты; по технологическим операциям и компоновке основного оборудования — для обслуживания коксовых печей с полезной емкостью камеры 30, 3 - 35, 0 м; для обслуживания коксовых печей емкостью 41, 6 - 52, 0 м; по компоновке механизмов передвижения - один механизм на четыре приводные колеса; два механизма на восемь приводных ходовых колес; четыре механизма со сдвоенными электроприводами на восемь приводных ходовых колес; восемь механизмов на восемь приводных ходовых колес; по времени обслуживания одной печи - работающие с одной установки и работающие с двух установок.

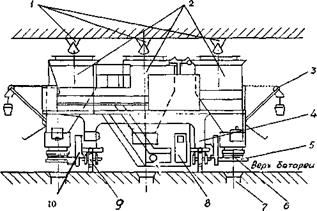

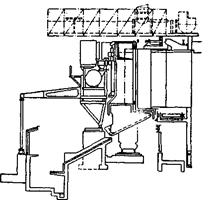

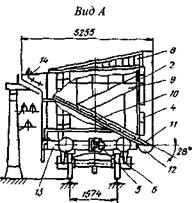

Рис. 39. Коксовыталкиватель

1 - опорная конструкция; 2-выталкивающая штанга; 3- планирная штанга; 4- бункер сбора планирного выгреба; 5- компрессор; 6- механизм передвижения

Типовой коксовыталкиватель (рис. 39) обычно состоит из следующих, основных узлов и механизмов: механизма передвижения; металлоконструкции двересъемного устройства; выталкивающего устройства; планирного устройства; обезграфичивающего устройства; механизма сталкивания шихты.

Основное оборудование коксовыталкивателя расположено на тп рабочих площадках металлоконструкции. На нижней площадке расположена компрессорная станция, воздухосборники, кабина пускорегулирующ „ аппаратуры. На специальной площадке у нижнего пояса опорных балок располагается механизм передвижения. На средней площадке располагаются выталкивающее и планирное устройства и двересъем с механизмами чистки рам броней и дверей коксовых печей, привод планирного устройства, бункера планирного выгреба и обезграфичивающее устройство. На верхней площадке коксовыталкивателя расположены планирная штанга, механизм открывания и закрывания планирной дверцы, механизм сталкивания шихты и кабина машиниста. В конструкциях коксовыталкивателей, которые предназначены для обслуживания коксовых батарей коксующих термически подготовленную угольную шихту, отсутствуют планирное устройство, механизм сталкивания шихты и механизм управления планирной дверцей, так как термически подготовленная шихта не требует планирования. Выталкивающая штанга обычно расположена между планирным и двересъемными устройствами на расстоянии кратном двум или трем шагам печи, то есть расстоянию между осями смежных камер. Обычно планирная штанга расположена слева, а двересъемное устройство (штанга) справа от выталкивающей штанги, что при обычно принятом порядке нумерации печей в батарее слева направо, позволяет коксовыталкивателю совершать минимальное число перестановок при обслуживании печей. Ко всем узлам и механизмам обеспечен свободный доступ для проведения профилактических осмотров и текущих ремонтов. Подвижные части машины закрыты кожухами. Проходы, площадки, лестницы и входные ступеньки лестниц выполнены из рифленого листа. Для предупреждения о передвижении коксовыталкивателя установлена звуковая сигнализация.

Все механизмы и устройства коксовыталкивателя сблокированы таким образом, что механизм передвижения коксовыталкивателя не может быть включен, если механизм выталкивающей штанги, планирной штанги, двересъемной штанги, открывания планирной дверцы и сталкивания шихты не находятся в исходном положении.

Полный цикл обслуживания коксовыталкивателем одной печи заключается в выполнении следующих операций: подача двересъемного устройства к двери камеры коксования; отвинчивание ригельных винтов; подъем захватов двери; отвод двересъемного устройства с дверью от печи (возможен вариант с поворотом к механизму очистки двери); передвижение коксовыталкивателя к печи для выдачи кокса; поворот двересъемного устройства с дверью на 180 °, ввод двери в механизм чистки; чистка двери, выталкивание коксового пирога из печи; вывод выталкивающей штанги из печи; передвижение коксовыталкивателя для чистки рамы; подача двересъемного устройства для чистки рамы; чистка рамы; отвод двересъемного " ства от печи; поворот рамы двересъемного устройства на 180°; подвод устр° ного устройства к камере коксования для установки двери; установка дверей и опускание захватов; завинчивание ригельных винтов; отвод двересъемного устройства от печи; передвижение коксовыталкивателя на ДВе иоование шихты; открывание планирной дверцы; планирование; 1111 кивание в бункер планирного выгреба извлеченной планиром небольших количеств шихты; закрывание планирной дверцы; переезд к скиповому К ъемнику; открывание затвора бункера планирного выгреба; выгрузка ы из бункера; закрывание затвора бункера; переезд к обслуживаемой Цикл составляет, в зависимости от конструкции коксовыталкивателя и, авным образом, от того какие операции можно совместить без переездов ашины, 9-12 мин. Обычно скорость передвижения коксовыталкивателя составляет при длинных переездах в пределах 1, 5 м/с, а при коротких — 0, 33 - 0, 66 м/с.

Одной из важных технологических операций обслуживания коксовых печей является регулярное удаление отложений графита со сводов коксовых печей камер, из загрузочных и газоотводящих люков, с участков стен камер коксования свободных от шихты. Графит удаляют механическими и пневматическими устройствами. При механическом способе на верху головки выталкивающей штанги в специальной обойме устанавливаются стальные резцы — графиторезы. В процессе выталкивания кокса происходит удаление свежеотложившегося графита. Этот способ требует частых регулировок высоты резцов, может разрушающе воздействовать на кладку сводов камеры коксования и не удаляет графит, отложившийся в люках камеры. Как правило, на коксохимических заводах применяют одновременно с установкой графиторезов также обдув сводов камеры коксования сжатым воздухом, который подается через специальное устройство в процессе выталкивания кокса. Давление воздуха, подаваемого в воздухосборники и далее через автоматическое устройство в систему подачи, смонтированную на выталкивающей штанге, в печь при выталкивании кокса составляет 0, 8 МПа. Давление поддерживается автоматически и при выходе головки штанги из печи подача воздуха прекращается. Из воздухосборника воздух кроме обезграфичивания расходуется на обдувку машин и механизмов коксовыталкивателя, аварийный пневмопривод выталкивающей штанги.

Правилами технической эксплуатации коксовых печей запрещается загрузка печей без планирования шихты, или с разрывом во времени между загрузкой и планированием. Операция планирования загружаемой шихты начинается сразу после выпуска ее из крайних бункеров и заканчивается после полного выпуска шихты из среднего бункера. В среднем, процесс планирования продолжается около 3 мин. От того, как производится планирование, от конструкции планира зависит величина загрузки коксовых печей и условия обогрева верхней зоны камеры коксования. Планирование шихты производится 'ианирным устройством, установленным на верхней площадке коксовыталкивателя. Рабочим органом устройства является планирная штанга, которая вводится в камеру коксования через планирный люк двери с машинной

стороны практически на всю длину камеры и совершает длинные и к возвратно-поступательные движения (ходы), в результате которых прои^1^ процесс разравнивания шихты. Штанга представляет собой балку (п °^Ч сопротивления, или равного сечения) сварной конструкции, изготовленн^0''' полосовой и угловой стали длиной соответственно длине камеры коксо ^ Передняя часть " носок" длиной 3 - 4м крепится к штанге на болтах с i* возможно быстрой замены этой быстроизнашивающейся части шта. Максимальный ход планирной штанги зависит от длины камеры и состав 13 - 17 м. Передвигается планирная штанга по опорным р0Л), ^ установленным в опорных стойках, фиксируют штангу верхние упорные рол Ролики имеют реборды. Важное значение имеет регулировка штанги по выст! которая производится при помощи винтов, установленных на опорных стойка

Планирная штанга приводится в движение канатным приводом, котот, -работает реверсивно: один конец каната разматывается, а другой навиваете обеспечивая планиру возвратно-поступательные движения. Скорость передвижени планира у разных коксовыталкивателей составляет 1, 1 - 1, 5 м/с. При внезапной прекращении подачи электроэнергии вывод планира из печи производится аварийным приводом от штурвала, надеваемого на хвостик быстроходного редуктора. При поломке механизма привода штангу можно вывести из печи ручной лебедкой, установленной около привода. Управление планирньщ устройством осуществляется из кабины машиниста. Электрической схемой предусмотрена работа планира в двух режимах — автоматическом и ручном. При работе в автоматическом режиме планирная штанга двигается по программе.

Для приема угольной шихты, выгребаемой планирной штангой (планирный выгреб), устанавливается бункер вместимостью 3 - 5м. Эта шихта ссыпается в бункер по лотку, который при подъеме планирной дверцы наклоняется вперед к люку, а при закрывании дверцы возвращается в исходное положение.

Механизм ограждений предназначен для выдвижения ограждений при подаче двересъемного устройства выталкивающей штанги в печь, работы механизма уборки " концов". Подъемная площадка (грузоподъемность 200 кг) предназначена для обслуживания и ремонта анкеража, дверей, двересъемного устройства и механизма очистки дверей. Коксовыталкиватели работают на переменном токе 380 В от троллей. Скорость передвижения до 1, 7 м/с, масса 321 т. Точность установки по камере коксования с помощью тиристорных преобразователей составляет ±15 мм.

Зарубежные конструкции современных коксовыталкивателей имеют следующие характерные особенности. В основном, все машины работают с о№№ установки при серийности 2-1 или 5-2 (см. гл 7). Выполняя до 40 операции, эти машины могут обслуживать до 160 печей в сутки. Это достигается за счет того, что выталкивающее устройство, по сравнению с общеизвестной конструкцией расположено на большем расстоянии от фронта печей и имеет штангу верхнерасположенной рейкой. Головка выталкивающей штанги выполни сварной, имеет регулируемый ползун, графиторез и направляющую балку № возврата головки в печь при аварийном выдвижении ее из печи. Планиру устройство с канатным приводом (штанга) снабжена уплотнительной муФ№ юшей планирный лючок двери и предотвращающей таким образом перекРы пыли и газа в атмосферу. Уплотнительная муфта и механизм выДелен крышкой планирного лючка снабжены гидравлическим приводом, сплоти устройство и механизм чистки рам имеют рабочие органы, д^ресъ е на поворотных колоннах передвижных штанг. На ^СТаН° талкивателе установлено устройство для сбора " концов" кокса, лоток К°КС о устанавливается у снимаемой двери. После возвращения штанги в К° пе положение лоток перемещается в обратном направлении. При этом 1, СХ, " охлаждаются (" тушатся") водой и сбрасываются в специальный бункер.

" КОНЦЫ uaj ^

В отечественной практике разрабатывается коксовыталкиватель, который сможет производить обслуживание 150 печей в сутки при работе по серийности 2 - 1. За основу взята конструкция предложенная немецкой 1 ой " Хартунг-Кун и К°", существенно переработанная с учетом потребностей отечественной технологии и требований о полной механизации и автоматизации процессов, техники безопасности и ремонтопригодности.

Конструкция будет отличаться от отечественных выталкивающим устройством с верхнерасположенной рейкой. Расчетное машинное время коксовыталкивателя для обслуживания одной печи максимум 8 мин.

Двересъемная машина предназначена для обслуживания печей с коксовой стороны. Машина состоит из двух основных частей: ведущей двересъемной и коксонаправляющей, которая обычно транспортируется ведущей частью.

Двересъемная часть работает также как двересъемное устройство коксовыталкивателя. Коксонаправляющая часть служит для направления коксового пирога через рабочую площадку в тушильный, или коксовозный вагоны. По расположению коксонаправляющей относительно двересъемной части двересъемные машины могут быть левого и правого исполнения (если смотреть со стороны путей тушильного вагона на двери коксовых печей). Левое и правое исполнение машин вызвано различной компоновкой охлаждающих кокс установок, стремлением создать наилучшие условия работы машинисту двересъемной машины и обслуживающему персоналу коксовой стороны.

Современные конструкции двересъемных машин имеют универсальное исполнение и скомпонованы так, что правую и левую сборки можно выполнить на батарее перестановкой коксонаправляющей вправо, или влево относительно Двересъемной части. Для того, чтобы машинист имел одинаковые возможности управления механизмами двересъемной машины, как при правой, ак и при левой сборке, кабина машиниста расположена вдоль задней стенки шины и имеет основной и дублирующий пульт управления. Такой компоновкой достигается достаточно хороший обзор машинисту. По устройству Чэесъема машины различают со штанговым и рычажным устройством. Типовая, в настоящее время, двересъемная машина с рычажным устройством и раздельной 0кс°направляющей конструкции Коксохиммаша оборудована следующими мсга МаМИ И Узлами; ходовой двухосной тележкой; механизмом передвижения; локонструкцией, смонтированной на тележке и связанной с кабиной машиниста и помещением контакторных панелей при помощи перехода площадок; балками верхней и нижней связи; двересъемным устройство поворотной рамой; подвешенной внутри рамы на четырех угловых рычага люлькой; механизмом поворота рамы двересъемного устройства; механизме чистки дверей и механизмом чистки рамы и брони. С одной стороны двересъемной машины и металлоконструкции прикреплена коксонаправляющаа смонтированная на специальной прицепной тележке. К другой стороне машины н отдельной тележке, прикрепленной к металлоконструкции машины, установлен^ механизм уборки кокса и коксовой мелочи с обслуживающей площадки и кондиционер, подающий воздух в кабину машиниста.

Коксонаправляющая, предназначенная для предотвращения рассыпания коксового пирога и направления его в тушильный вагон, состоит из ходовой тележки, металлоконструкции и направляющей корзины. Последняя перед выталкиванием коксового пирога вдвигается в раму коксовой камеры специальным механизмом передвижения корзины. Двересьемная машина питается переменным током 380 В от троллей. Скорость передвижения машины 1, 5 м/с, скорость вдвигания корзины направляющей 0, 06 м/с. Масса машины до 70 т. Машинное время по операциям обслуживания одной печи составляет 6-7 мин и состоит из следующих операций: подвод двересъемного механизма к двери с одновременным опускание люльки; отвинчивание ригельных винтов; подвод захватов к карманам двери, поворот ригелей и срыв двери с подъемом ее на 10 мм; отвод двересъема от печи с одновременным подъемом люльки; поворот двересъема на 90°С; подача двери на чистку; чистка двери; отвод двери после чистки; передвижение машины для установки корзины коксонаправляющей перед открытой камерой; вдвигание корзины в раму камеры; отвод корзины после выдачи кокса; передвижение машины для чистки рамы; чистка рамы; передвижение двересъемной машины для установки двери; поворот двересъема на 90 °; подвод двересъема к печи; опускание двери на порог рамы; опускание захватов и поворот ригелей; завинчивание ригельных винтов; отвод двересъема от печи с одновременным подъемом люльки; передвижные машины к очередной печи; уборка " концов" кокса.

Для обеспечения безопасной работы на двересъемной машине предусмотрены электроблокировки механизмов передвижения корзины коксонаправляющей, отвода и подъема двересъема, отвода и подвода механизма чистки рам, таким образом, что передвижение машины может быть осуществлено только в том случае, когда все перечисленные механизмы находятся в исходном положении. Механизм поворота может быть включен только при крайнем положении люльки. Отвод и подъем двересъемного устройства не может быть включен во время его поворота. Крайние положения механизмов отвинчивания ригельных винтов ограничены конечными выключателями. Кроме того, на механизмах имеется блокировка ручных приводов. Для этого в кабине машиниста на рычаге конечного выключателя навешен штурвал ручного управления. При снятии штурвала с рычага конечного выключателя двересъемная машина обесточивается.

Для новых коксовых батарей с полезной емкостью камеры коксования й м3 применяются гидрофицированные двересъемные машины, где ' пофицировано в, основном, двересъемное устройство и управление механизмами движения корзины коксонаправляющей и отсасывающего устройства.

Для повышения экологической безопасности новых коксовых батарей в тветствии с современными требованиями к промышленности по охране коужаюшей среды новые двересъемные машины оборудованы устройством пля стыковки зонта, изолирующего выдаваемый коксовый пирог от атмосферы, с установкой по отсосу, дожиганию и очистке газов, образующихся при выдаче с коксовой стороны батареи, что должно обеспечивать бездымную и беспылевую выдачу кокса и вместе с бездымной загрузкой позволяет ликвидировать основные вредные выбросы коксовых батарей. Установка для отсоса и сжигании газов, образующихся при выдаче кокса, состоит из газопровода, проложенного вдоль фронта печей с коксовой стороны. Газопровод снабжен патрубками, расположенными против каждой печи, в патрубках имеются дроссельные затворы, закрывающие отверстия патрубков в период нерабочей паузы. Газопровод подает газы, образующиеся при выдаче кокса в стационарную установку, расположенную в здании, которое находится в конце батареи. В состав установки входит два дымососа с фильтрами.

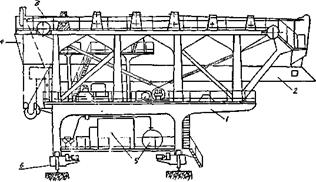

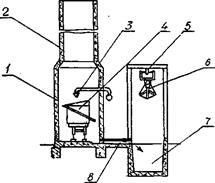

Усовершенствованная двересъемная машина (рис. 40) состоит из холостой коксонаправляющей тележки 8, устройства двересъемной тележки 3

Рис. 40. Машина двересъемная гидрофицированная

" внешний рельс; 2- колесо; 3- Г-образная рама; 4- рычажный механизм; 5-°Движный патрубок; 6- труба зонта; 7- зонт; 8- двересъемная тележка; 9 -Рама зонта

не имеет установки очистки газов и стыковочного устройства. Значительно изменена коксонаправляющая тележка машины. С целью обеспечения устойчивости машины и статической определенности опирания ходовых колес ее каркасу шарнирно присоединена Г-образная рама 3 с зонтом 7 и двумя колесами 2, которые опираются на внешний рельс 1. Стыковочный механизм машины представляет собой две трубы 6 присоединенные к зонту машины оснащеннные подвижными патрубками 5. Перемещение подвижных патрубков газопроводу и их возвращение в исходное положение производят рычажным механизмом 4, рабочий орган которого одновременно производит управление дроссельными затворами стационарного газопровода. Во время выдачи кокса открываются два дросселя затворов, соединенных с подвижными патрубками машины, а остальные дроссели затворов остаются закрытыми. Скорость передвижения машины составляет 1, 98 м/с.

Зарубежные конструкции машин. Машины с комбинированной системой беспылевой выдачи и тушения кокса целесообразны при строительстве новых коксовых батарей; машины с передвижными зонтами, подсоединенными к стационарным вытяжным газопроводам, предпочтительны в случаях, когда хотят иметь надежную и отработанную систему беспылевой выдачи кокса-машины с передвижными автономными системами и газоотсасывающими зонтами применимы при минимальных реконструкциях действующих коксовых батарей; машины, работающие с системой перекрытия коксовой стороны батарей, рекомендуются для обеспечения полноты сбора всех выбросов.

Обязательным условием при применении указанных систем беспылевой выдачи кокса является использование мощного оборудования для отсоса и очистки газов. Комбинированные системы беспылевой выдачи и тушения кокса, различные варианты которых разработаны за рубежом, характерны тем, что с момента начала выдачи обеспечивают полную изоляцию кокса от окружающего воздуха и устранение загрязнений с момента начала выдачи и до конца охлаждения кокса. На рис.41 а, б, в показаны некоторые успешно работающие установки по беспылевой выдаче кокса. На схеме а: коксонаправляющая корзина с пылеотсасывающим зонтом, прицепная платформа с оборудованием для очистки и отсоса газов, обычный коксотушильный вагон со съемным пылеотсасывающим зонтом. Процесс тушения кокса происходит в самом вагоне. Эта система может применяться на действующих батареях при незначительной их реконструкции. На новых батареях отпадает необходимость в сооружении тушильных башен.

На этом же рисунке показан вариант сооружения перекрытия над коксовой стороной. Перекрытие сооружается из пластика. Д-*1 принудительного направления образующихся горячих газов в верхнюю зону перекрытия используют неподвижные экраны, расположенные над камерами коксования. Мощность для отсасывания газов составляет 240 тыс. м < ч-Содержание пыли в отходящих газах 0, 087 г/м3. Система устойчиво работает при разрежении 380 - 500 Па.

Зарубежные специалисты считают такие системы простым решением

аНения выделений при выдаче кокса. Недостатками системы являются: ухудшение условий труда, обслуживающего персонала коксовой стороны, необходимость освещения и очистки перекрытия от отложений пыли. Системы беспылевой выдачи кокса с пылеотсасывающими зонтами отличаются мерами, способом монтажа и расположением зонта, мощностью и типом отсасывающих и очистных установок. Одна из систем состоит из пылеотсасывающего зонта, перекрывающего коксонаправляющую корзину и часть тушильного вагона, и двух мокрых центробежных пылеуловителей,

|

|

Рис. 41. Системы беспылевой выдачи кокса

с перекрытием коксовой стороны; б и в с пылеотсасывающими зонтами смонтированных на коксонаправляющей тележке. Мощность отсоса 900 м3/м Усовершенствованный вариант предусматривает расположение оборудованы специальной платформе, расположенной и передвигающейся по рельсам обслуживающей площадки коксовой стороны батареи. Пылеотсасывающий зонт опирается на дополнительный рельс и закрывает при выдаче кгм- коксонаправляющую корзину и весь коксотушильныи вагон. Очистка выделяющихся газов осуществляется восемью паровыми пылеуловителям Вентури. На площадке расположен котел производительностью 750 кг/ч Мощность отсасывания 2000 м7мин, эффективность пылеподавления 90 " ' содержание пыли в отходящих газах — 0, 23 г/м. Основной недостаток —. мас ' системы 130 т. На рис. 41 в, показана усовершенствованная система характеризующаяся тем, что колеса платформы перемещаются по рельсам расположенным сзади обслуживающей площадки, а зонт имеет возможность передвигаться в поперечном направлении.

Усовершенствованные системы очистки, смонтированные на отдельной площадке, передвигающейся по коксовой стороне, могут включать системы снабжения установок топливом и водой через систему гибких шлангов. Есть варианты, где передвижение зонта обеспечивается независимо от двересъемной машины. При выдаче кокса зонт с помощью специального механизма электровоза отцепляется от него, а двери, перекрывающие дверной проем зонта открываются механизмами, установленными на двересъемной машине. После окончания выдачи кокса перекрывается входной проем зонта, зонт отсоединяется от машины и вместе с вагоном перемещается к тушильной башне. Перед началом тушения кокса зонт отсоединяется от вагона, а после окончания снова соединяется с вагоном. Отмечается, что такая система предназначена для монтажа на действующих батареях без остановки производства.

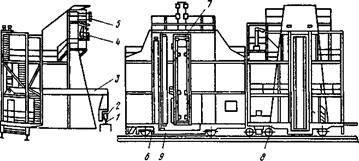

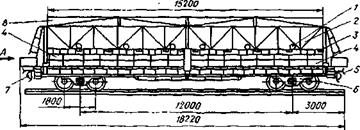

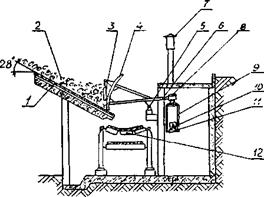

Коксотушильныи вагон. Предназначен для приема кокса, выдаваемого из печи, транспортировки его в тушильную башню и после тушения водой на коксовую рампу. Кузов представляет собой металлическую сварную конструкцию с днищем, наклоненным под углом 28 °С к горизонту (рис.42), что обеспечивает нормальную выгрузку кокса самотеком. В связи с тем, что коксотушильныи вагон работает в очень тяжелых условиях (тепловые удары, агрессивная среда, высокие температуры) кузов и затворы выполняют из нержавеющей листовой стали. Днище и стенки кузова футеруются плитами из жаропрочного чугуна или нержавеющей стали. Для свободного расширения при нагревании и отвода воды и коксового шлама, образующегося при тушении, плиты укладываются с зазором 5 - 8мм. Под плитами к каркасу днища для предохранения механизмов от попадания воды и шламов по всей площади приварен стальной лист толщиной 5 мм. На боковой и торцевых сторонах кузова установлены защитные сетки предназначенные ДЛ" предотвращения падения кокса за пределы вагона при выдаче кокса.

Тушильный вагон состоит из металлоконструкции — рамы 13, двух двухосных поворотных тележек 6, двух затворов с механизмами управления, воздухопроводов 7 для подвода воздуха к пневмоприводам механизмов И В средней части кузова для разделения кокса на два dotob e

зочные люки установлена перегородка 9, состоящая из дв> к стенок Pf оВанных чугунными плитами. К лобовой части вагона по всей его длине °блИ нИрах 3 подвешены два затвора 4 разгрузочных люков. Над затворами На контроля равномерного заполнения вагона коксом установлено шесть длЯ, /Г1„ сигнализаторов /. Для точной установки вагона вше, атчикию„направляющей двересъемнои машины на верхней части нашногс К° пя возле торцовой стенки кузова установлен сигнализатор 14. Точность яновки вагона под загрузку фиксируется нажатием кнопки У коксонаправляющей на сигнализатор, а также загоранием лампочки в кабине машиниста электровоза. Под днищем кузова по всей длине установлены поба для сбора шлама и воды, исключающие загрязнение путей вагона во время его движения.

Коксотушильные, коксовозные вагоны передвигаются спеишьнш ■ электровозом. Конструктивно электровозы, предназначенные для различных вагонов, различаются незначительно. Они имеют раму, на которой закреп.» кузов с кабиной.

Кузов имеет два отсека, в которых расположены компрессорные установки, создающие давление до 800 кПа. Современные электровозь оснащены кондиционерами, системой очистки воздуха, калорифернь* отоплением. В кабине машиниста установлена пускорегулирующая аппарата механизмов передвижения электровоза, управления затворами тормозной системы электровоза и тушильного вагона. На пульте управления расположен щит световой сигнализации для контроля положения тушильного ваток относительно положения коксонаправляющей и коксовой рампы. Кроме того, имеется сигнализация контроля положений затворов и равномерного расположения кокса в вагоне. Для приема кокса в тушильный вагон последний необходимо устанавливать так, чтобы передняя торцевая сторона вагона находилась на расстоянии 1, 0 - 1, 5 м впереди корзины двересъемной юшвд.

Рис. 42. Коксотушйльный вагон

1- сигнализатор наполнения; 2- металлоконструкция; 3- шарнир; 4-разгрузочный затвор; 5- автосцепка; 6- двухосные тележки; 7- воздуховоды; 8-защитные сетки; 9- перегородка; 10- днище; 11- съемные плиты; 12- желоба сбора шлама и воды; 13- рама; 14- троллеи; 15- сигнализатор установки вагона у направляющей

Во время приема кокса тушильный вагон необходимо передвигать со скоростью, обеспечивающей равномерное распределение кокса по поверхности вагона Для возможности такой укладки кокса применяются автоматизированные системы, обеспечивающие синхронизацию движения выталкивающей штанги коксовыталкивателя и вагона, перемещаемого вагоном. После приема кокса в тушильный или коксовозный вагон он должен для сокращения времени сгорания кокса и перегрева металлоконструкций, перемещаться к тушильному устройству с максимально возможной скоростью-Обычно до 7 м/с.

Оборудование установок мокрого тушения кокса. Установка мокрого тушения кокса (рис.43) состоит из тушильной башни насосной станции, стойников, сборника осветленной воды, грейферного погрузчика, площадки обезвоживания коксового шлама и площадки с рельсовым путем для выгрузки шлама в вагоны. Тушильная башня состоит из каркаса 1, вытяжной трубы 2 и оросительного устройства 3. Железобетонный каркас имеет прямоугольную форму.

Рис. 43. Схема установки мокрого тушения кокса 1- каркас; 2- вытяжная труба; 3- форсунка; 4- тушильный вагон; 5- монорельс; 6- грейфер; 7- отстойник; 8- лоток

Торцевая часть каркаса со стороны противоположной въезду тушильного вагона закрыта воротами, которые уменьшают поступление наружного воздуха и, таким образом, улучшают вытяжку водяных паров, образующихся при тушении. Высота тушильной башни составляет 25 — 30 м, что достаточно для обеспечения необходимой тяги, обеспечивающей эвакуацию водяных паров. Рельсовый путь закреплен на деревянных шпалах свободно уложенных на нижнем железобетонном перекрытии. Крепежные детали изготовляются из нержавеющей стали. Для предотвращения смещения пути 4 — 6 шпал выполнены длиннее остальных, чтобы их концы упирались в противоположные концы стены каркаса башни.

Для равномерного орошения раскаленного кокса служит оросительное устройство, состоящее из 12-16 форсунок, которые могут быть выполнены в виде самостоятельной конструкции, или располагаться прямо на трубе, проложенной над вагоном.

В современных конструкциях тушильных башен вода подается непосредственно после насоса, включение которого производится автоматически. При подходе тушильного вагона с горячим коксом к тушильной башне линейка, установленная на вагоне, замыкает контакт конечного выключателя, который включает электродвигатель насоса и De времени, устанавливающее продолжительность работы насоса, то есть продолжительность залива кокса водой. При определении места установки конечного выключателя учитывают, что с момента включения электродвигателя до начала орошения кокса водой проходит определенно время 10 - 11 с (период запаздывания), необходимое для заполнения трубопроводов. Время тушения составляет 1, 5-2 мин и поддерживаете постоянным с точностью до 1 с. По истечении заданного времени автоматически отключаются электродвигатели насосов и подача воды в оросительное устройство прекращается. После этого тушильный вагон еще отстаивается под тушильной башней 30 - 60 с для стока из него остатков воды. Тушильный вагон может выйти из-под тушильной башни только после окончания времени отстоя, так как на это время троллеи, по которым вагон получает энергию, отключены. На электровозе имеется также кнопочное управление системой тушения. Насосная станция имеет два насоса (рабочий и резервный) с моторами мощностью 100 - 160кВт, производительность насосов 1350 - 2000 м /ч. Насосы расположены ниже нулевой отметки и всегда залиты.

В процессе охлаждения кокса испаряется 500 – 600 кг/т воды. Неиспарившаяся вода находится в обороте. Вместе с мелкими частицами кокса и коксовой пылью (шлам) вода по наклонным лоткам поступает в отстойник 7, где осаждается основная часть шлама. Из отстойника 7 верхние слои воды перетекают в другой отстойник и затем по переточной трубе в сборник осветленной воды, откуда производится откачка насосами. Чистка отстойников от шлама производится грейферной тележкой 6, которая двигается над отстойниками по монорельсу 5. Шлам выгружается на площадку обезвоживания, откуда по мере накопления грузится той же грейферной тележкой в железнодорожные вагоны. Для пополнения отстойников имеется специальный насос, который включается автоматически, когда, уровень воды в отстойниках опускается ниже заданного значения и выключается при достижении необходимого уровня. Пополнение водного цикла тушильной башни производится фенольными водами после биохимической очистки, или технической водой.

Рис. 44. Коксовая рампа

1- наклонная площадка; 2- проход для кокса; 3- контактный датчик; 4-секторный затвор; 5- опора; 6- рычаг; 7- сигнальная лампа; 8- контргруз; 9-подвеска; 10- копир; 11- ролик; 12- ленточный транспортер

В последнее время появились конструкции тушильных вагонов, на которых смонтированы устройства подачи охлаждающей воды прямо в вагон. Основное охлаждение кокса происходит за счет выделяющегося пара. Устройство снижает выделение частиц кокса в окружающую среду из вытяжной трубы тушильной башни.

Коксовая рампа предназначена для приема и выдерживания охлажденного мокрым способом кокса. Представляет собой наклонную под углом 28 °С площадку, расположенную вдоль путей тушильного вагона (рис. 44). Угол наклона обеспечивает сход кокса самотеком на транспортер, проложенный вдоль рампы. Рабочая поверхность рампы выложена плитами (обычно из каменного литья). Размеры рабочей поверхности рампы (длина, ширина) определяются полезным объемом коксовых печей, так как технологически на рампе должно находиться кокса не более чем из четырех печей, что достаточно для его выдерживания на открытом воздухе в течение 10-•2 мин. На рампе кокс задерживается секторными затворами, которые шарнирно крепятся к опоре. Каждый затвор удерживает кокс на участке Длиной 1 м. Подъем и опускание затворов производится специальным механизмом, исполнительный орган которого — копир надавливает на ролик подвески и опускает рычаг затвора вниз. При этом сектор затвора поднимается и освобождается проход для кокса. Максимальная величина открывания затвора и> 5 м. Для облегчения подъема затвора к рычагу крепится контргруз. При открывании затвора кокс с рампы сползает на транспортерную ленту и направляется на коксосортировку. Обычно рампа оборудована контактными датчиками наличия на ней кокса, который, соприкасаясь с датчиком, замыкает цепь сигнальной лампы, расположенной на козырьке соответствующего участка рампы. Одновременно в кабине машиниста тушильного вагона загорается сигнальная лампа, указывающая наличие кокса на рампе местоположение вагона. Это значительно облегчает работу машиниста условиях ограниченной видимости при сильной запарованности, которая имеет место в осенне-зимний период.

Оборудование коксосортировки. Предназначено для разделения валового кокса на стандартные классы крупности, в практике отечественной коксохимической промышленности обычно это кокс крупностью более 40 мм классы 40 - 25, 25 - 10 и менее 10 мм. На некоторых коксосортировках предусмотрено разделение крупного кокса размером более 40 мм на два класса: 40 - 60 и более 60 мм. Для разделения металлургического кокса на указанные классы применяют валковые грохоты, а мелочь крупностью менее 25 мм рассеивается на ситчатых грохотах. Рабочая поверхность валковых грохотов образована системой чугунных зубчатых дисков " звездочек", насаженных на квадратные валы. Система располагается на раме, наклоненной под углом 15 °. Вращение валов с дисками осуществляется от приводного устройства, снабженного коробкой скоростей, обеспечивающей увеличивающуюся скорость вращения валков по длине грохота, а значит и скорость движения потока кокса по рабочей поверхности в направлении уклона. Грохоты монтируются попарно на специальных тележках, что позволяет менять их расположение для профилактических работ и ремонтов без остановки сортировки.

Кокс, поступающий на верхние диски рабочей поверхности, увлекается вращающимися дисками и скатывается с возрастающей скоростью по уклону. Зубчатая форма дисков необходима для встряхивания кусков и интенсификации процесса рассева. Мелкие куски кокса и мелочь проваливается в зазоры между дисками, крупные куски скатываются с образованной дисками поверхности грохота на транспортер. Необходимая крупность продукта получается установкой определенных зазоров между дисками. Рассев мелких классов кокса крупностью менее 40 мм производится на ситчатых грохотах. Мелкие фракции кокса накапливаются в специальных бункерах, входящих в комплект коксосортировки.

Блокировки коксовых машин и оборудования коксового цеха. Операции по выдаче кокса из печей и загрузке угольной шихты в печь выполняются с участием нескольких коксовых машин. Согласованная работа машинистов коксовых машин осуществляется при помощи системы сигнализаций и блокировок. Кроме того, в цехе сблокированы механизмы и аппараты многих технологических линий.

Применяется световая и звуковая сигнализации, радиосвязь и электрические блокировки. Блокировки коксовых машин заключаются в том, что начало работы выталкивающего устройства коксовыталкивателя поставлено в зависимость от готовности к приему кокса двересъемнои машины и коксоприемного вагона. Для этого между электровозом и двересъемнои машиной установлена световая сигнализация для правильной постановки вагона относительно корзины коксонаправляющей, а между двересъемной машиной и коксовыталкивателем - радиосвязь и электроблокировка. Выталкивание кокса из камеры коксования может быть осуществлено только после получения разрешающего сигнала с коксовой стороны.

Блокировка механизмов на участке коксосортировки предусматривает пои остановке одного из агрегатов отключение всех предыдущих и работу до полного опорожнения всех последующих. Включение в работу осуществляется в обратной последовательности. При остановках любой агрегат может быть разблокирован.

Глава 7. ЗАГРУЗКА КОКСОВЫХ ПЕЧЕЙ, ВЫДАЧА КОКСА И ПОСЛЕПЕЧНАЯ ОБРАБОТКА КОКСА

7.1. Загрузка печей и выдача кокса

Полнота и постоянство загрузки коксовых печей являются важным фактором, обеспечивающим высокую производительность и нормальный обогрев печей.

Запас угольной шихты, обеспечивающий двухсменную работу печей, накапливается в угольной башне, железобетонном бункере, который при различных вариантах компоновки коксовых батарей, располагается посередине между двумя или между четырьмя коксовыми батареями. В зависимости от этого емкость угольной башни по шихте составляет 3-6 тыс.т. Башня внутренними перегородками разделяется на 2 - 4 секции. В нижней части угольной башни по ее ширине на выходах из секций располагается ряд затворов, через которые угольная шихта поступает в бункера углезагрузочного вагона. Для предотвращения возможности зависания угольной шихты в башне и образования на стенах секций настылей окисляющейся шихты, в башне на 2 - 3 уровня по высоте подводится сжатый воздух (0, 3 - 0, 6 МПа), подача которого прерывистыми импульсами обеспечивает обрушивание шихты. Каждая секция башни один раз в год должна полностью опоражниваться и зачищаться.

Загрузка шихты в камеры коксования является важной технологической операцией. Величина загрузки шихты определяет не только разовый выход кокса из печи, но и качество химических продуктов коксования, состояние газоотводящей арматуры и газосборников. Оптимальным является положение, когда высота подсводового пространства в камерах коксования сразу после загрузки шихты (планирования) находится в пределах 250 - 300 мм.

Процесс загрузки коксовых печей осуществляется в следующей последовательности. Загрузочный вагон устанавливается под соответствующим Рядом затворов угольной башни. Очередность забора шихты из бункеров производится по графику, с тем, чтобы шихта длительное время не находилась в одной из групп затворов. В зимнее время должен быть обеспечен обогрев затворов для предотвращения их замерзания.

Набор шихты в загрузочный вагон осуществляется по массе или объему.

Контроль загрузки по весу осуществляется весами, которые могут быть смонтированы на вагоне или установлены стационарно под башней.

Колебания массы шихты в вагоне не должны превышать ± 0, 8 % 0т установленной нормы. Набор шихты в первый и третий бункеры загрузочного вагона должен быть максимально возможным вплоть до 85 % всей массы загрузки, а набор шихты в средний бункер должен производиться до заданной массы. Порядок опорожнения бункеров загрузочного вагона и программа планирования устанавливаются производственной инструкцией применительно к конструкции печей, конструкции планирной штанги, характеру коксуемой шихты и условиям максимальной бездымности процесса загрузки. При опорожнении крайних бункеров расстояние от верха угольной засыпи (конуса) до перекрытия камеры коксования не должно быть менее 100 мм для обеспечения беспрепятственного прохода парогазовых продуктов в газосборники.

Мероприятия по отработке методики планирования печей зависят от условий прогрева угольной загрузки по высоте камеры коксования. При перегреве верхней части, распределение угольной засыпи по высоте камеры коксования по плотности насыпной массы должно быть иным по сравнению с условиями, когда верхняя часть недогревается. В случае перегрева верхней части коксового пирога при загрузке печей следует добиваться минимальной высоты подсводового пространства, а также наибольшей плотности засыпи на верху печей, которое достигается за счет установки на планирных штангах специальных прессующих приспособлений - " утюгов" и " фартучков".

При регулировании работы планира следует руководствоваться результатами замеров положения его в камерах коксования. Эти замеры следует производить для каждого коксовыталкивателя на батарее, которую он обслуживает, так как имеются различия в высотных отметках путей коксовыталкивателя, подов печей и, наконец, опор планиров на различных коксовыталкивателях. Провисание планира при подаче его на всю длину не должно превышать 250 мм (на шихту).

Необходимый уровень высоты планиров во время их движения по длине всего подсводового пространства печей достигается регулированием направляющих роликов планиров, в том числе и балансирного (см.гл.6).

Общий порядок планирования шихты должен быть следующим: первые 1-2 хода планирной штанги должны быть длинными, т.е. по всей длине камеры коксования, а все последующие короткими, при этом носок планирной штанги каждый раз должен доходить до оси газоотводящего люка с коксовой стороны и не проходить челночно под средним загрузочным люком. Ходом планира считается движение штанги вперед и назад. Не допускается работа планирной штанги с зауженным (против проекта) носком. Планирный выгре0 из одной печи не должен превышать 80 - 100 кг.

В настоящее время осуществляется бездымная загрузка угольной шихты в коксовые печи, практически на всех коксохимических предприятиях установлено, что бездымность при загрузке определяет создаваемое разрежение в подсводовом пространстве коксовой камеры и порядок выпуска шихты и бункеров загрузочного вагона, который обеспечивает также и полноту заполнения камеры.

Наиболее распространенным методом бездымной загрузки коксовых печей является паровая, или гидравлическая инжекция газов загрузки в газосборники коксовых печей. После того, как вагон установлен над ррузочными люками, при закрытых крышках стояков включается подача пара или аммиачной воды в форсунку, расположенную в колене стояка и инзкектирующая струя увлекает газы, выделяющиеся при загрузке, в газосборники. Если давление пара или воды и конструкция форсунки обеспечивают разрежение в подсводовом пространстве коксовой печи, выбивания пламени, пыли и газов из под телескопов загрузочного вагона не происходит.

Шихта из бункеров загрузочного вагона выпускается в следующем порядке: сначала начинается выпуск шихты из бункера, расположенного с коксовой стороны, затем из бункера с машинной стороны, а потом и из среднего бункера. Когда сход шихты из среднего бункера прекращается, в печь подается планирная штанга, которая разравнивает (планирует) в камере шихту, выходящую из среднего бункера. После окончания процесса планирования шихты в камере коксования и удаления планира из камеры вагон перемещается к угольной башне за новой порцией шихты. Наилучшие результаты по величине разовой загрузки и достижению бездымности достигается, когда все операции по загрузке: установка вагона, включение и выключение инжекции, закрывание люков, планирование выполняются автоматически по заданной программе.

При инжекции газов загрузки в газосборники в них может попадать значительное количество угольной пыли, что увеличивает зольность каменноугольной смолы и, соответственно, пека. Поэтому паро- и гидроинжекция успешно применяются при коксовании угольной шихты с влажностью не менее 7 - 10 %.

В зарубежной практике получил распространение метод бездымной загрузки с очисткой газов загрузки на загрузочном вагоне. При этом газы загрузки отсасываются из камеры через специальные отверстия, люки или через стояки в очистную систему, расположенную на вагоне. Система имеет пылеулавливающие устройства и камеру дожигания газов загрузки. Такие системы испытываются и у нас.

Для загрузки термоподготовленной шихты, которая имеет влажность менее 2 %, разработаны методы очистки газов на вагоне, а также система загрузки с помощью транспортеров и по трубопроводам. Загрузка влажной шихты вместе с планированием занимает 3-6 мин. Время подачи планирной штанги в печь считается временем ее загрузки и фиксируется машинистом коксовыталкивателя. После загрузки в камере не должно оставаться скосов, заполненных шихтой. Если в бункере загрузочного вагона набрано больше шихты, или нарушен порядок выпуска ее из бункеров, а также при качественном планировании, могут забиваться загрузочные и газоотводящие ки. Это приводит к затруднению эвакуации парогазовых продуктов из камеры коксования, т.е. к нарушению гидравлического режима и ухудшении качества химических продуктов коксования, а также " газованию" дверей. Перегруз камеры, а также забивание загрузочных люков могут быть причиной затруднений при выдаче кокса.

Недогруз камер шихтой приводит к перегреву подсводового пространства камеры коксования, повышенному отложению графита на своде.

Перед выдачей коксового пирога из камеры, печь должна быть подготовлена. При помощи клапана в клапанной коробке, соединяющей колено стояка с газосборником, печь отключается от газосборника и с этого момента печь сообщается с атмосферой. Готовые печи должны отключаться от газосборника не ранее, чем за 20 мин до выдачи. В это время производится очистка стояка от отложений графита.

Коксовыталкиватель с машинной стороны, а двересъемная машина с коксовой снимают двери с печи и с коксовой стороны, в печь вдвигается ванна коксонаправляющей, против которой устанавливается тушильный (коксовозный) вагон.

С машинной стороны после отвода двери коксовыталкиватель устанавливает выталкивающую штангу. При получении сигнала с коксовой стороны (через систему блокировки или другим путем) машинист коксовыталкивателя включает механизм передвижения штанги и производит выталкивание коксового пирога. Время подачи выталкивающей штанги в печь считается окончанием процесса коксования. Время фиксируется машинистом коксовыталкивателя и является основой для подсчета фактического периода коксования.

В процессе выталкивания коксового пирога из камеры штанга коксовыталкивателя передвигается со скоростью около 0, 5 м/с, соответственной должна быть и скорость передвижения тушильного вагона, что обеспечивает его равномерное заполнение коксом. После окончания выдачи кокса коксовыталкиватель и двересъемная машина устанавливаются на камеру двери: предварительно должны быть убраны просыпавшиеся кокс и остатки очищенных механизмами отложений на рамках и дверях коксовой печи, так называемые " концы".

При правильно установленном температурном, гидравлическом режиме и соблюдении заданного периода коксования затруднений при выдаче кокса не происходит, так как в результате усадки между коксом и стенкой камеры образуется зазор 5-10 мм. Поэтому усилие механизма передвижения штанги коксовыталкивателя, с коксовым пирогом, незначительно отличается от усилия " холостого хода" штанги в пустой камере. Только в первый момент " срыва" пирога с места наблюдается пик нагрузки. Сила тока в амперах, то есть нагрузка электродвигателя при срыве и выталкивании кокса, характеризует легкость хода коксового пирога.

Для каждой коксовой батареи в зависимости от характеристики и рода тока (постоянный, переменный), конструкции штанги и привода, состояния кладки, устанавливается допустимая норма нагрузки (сила тока) при выдаче кокса. Поскольку мощность мотора выталкивающей штанги достаточно велик при заклинивании кокса в камере может быть повреждена кладка коксовой камеры, на двигателях штанги коксовыталкивателя устанавливается токовая защита, срабатывающая при повышении силы тока выше допустимых пределов. Эксплуатировать коксовыталкиватели при отсутствии токовой защиты не разрешается.

В процессе эксплуатации коксовых печей могут также наблюдаться положения, когда кокс из печи выдается, но с значительно большим усилием, чем это характерно для данной коксовой батареи, так называемый " тугой ход", также условия, когда коксовый пирог при первом нажатии штанги коксовыталкивателя не тронется с места и не выйдет из печи. Это явление называется " бурением" кокса. " Тугой ход" коксового пирога, а тем более " бурение" являются аварийным положением при эксплуатации коксовых печей. И каждый такой случай должен подвергаться специальному анализу.

Загрузка и выдача коксовых печей должна производиться в определенной последовательности (серийности), поскольку в конце периода коксования в кладке отопительных простенков происходит аккумуляция тепла, а после загрузки камер шихтой некоторое время происходит значительный отвод тепла и температура в них понижается.

Поэтому, если по каким-либо причинам будут загружены угольной шихтой две, рядом расположенные камеры, от простенка, расположенного между ними, будет отбираться значительное количество тепла и температура в нем резко понизится. На отопительный простенок с обеих сторон практически одновременно будет действовать давление распирания коксующейся загрузки. Кроме того, в этих двух камерах процесс коксования заканчивается почти одновременно, и выдачу готового кокса нужно будет производить также последовательно из двух рядом расположенных камер коксования. Многократное повторение этих процессов может привести к тому, что в результате переохлаждения, равнодействующего давления распирания, возможных повышенных нагрузок при выдаче кокса, кладка отопительных простенков быстро разрушится, кроме того, отопительные простенки могут при выдаче быть смещены относительно своего первоначального положения.

Поэтому последовательность выдачи кокса из печей, или, как ее называют " серийность", должна быть строго определенной, обеспечивающей сохранность кладки печей и сравнительно одинаковые температурные условия по длине батареи.

Эти условия обеспечиваются при соблюдении следующих принципов: при выдаче кокса из какой-либо печи соседние печи должны быть загружены; разница в степени готовности между двумя печами, смежными с выдаваемой, должна быть такой, чтобы в этих смежных печах кокс еще не отошел от стен, как бы подпирая их и, таким образом, препятствуя возможной деформации от усилия при выдаче коксового пирога; смежные с выдаваемой печи должны быть, примерно, на середине периода коксования; свежее загруженные печи должны быть, возможно, равномерно расположены по длине батареи; холостой пробег машин по батарее должен быть минимальным.

В общем виде серийность выдачи коксовых печей можно представить в виде т-п, где первые цифры - число печей, расположенных меж выдаваемыми и общее число серий, а значит и новых заездов машин, втот, — интервал между печами, выдаваемыми в этой и последующих серия Выбор серийности определяется, исходя из возможностей коксовых машин значит и числа печей в батарее.

На