Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Основные положения обогрева коксовых печей

|

|

Отопление современных коксовых печей всех систем, предназначенных пя слоевого коксования угольной шихты, осуществляется в соответствии со дующими основными принципами:

- изменение температурного режима коксования по всей коксовой батарее в целом достигается за счет изменения подачи тепла (количества отопительного газа) на обогрев. Изменение температурного режима отдельных печей или элементов отопительной системы достигается за счет изменения сечения соответствующих проходных отверстий для газа и воздуха: соединительные каналы (косые ходы), горелки, газовоздушные клапаны, газоподводящая арматура и т.д.; равномерность (одинаковость) качества кокса во всех камерах коксовой батареи достигается за счет обеспечения одинаковых температур в однотипных элементах отопительной системы коксовых печей. А это, в свою очередь, может быть достигнуто за счет одинаковых размеров газоподводящей и газоотводящей арматуры, однотипных элементов отопительной системы. Если обеспечены одинаковые размеры однотипных элементов, через которые проходят отопительный газ и воздух, и отводятся продукты горения, то в эти однотипные элементы (отопительные каналы, простенки) может подаваться одинаковое количество тепла, а значит, процесс коксования во всех печах батареи будет проходить одинаково;

- движение газовых потоков в отопительной системе коксовых печей (отопительных газов, воздуха, продуктов сгорания) осуществляется за счет тяги дымовой трубы;

- конструкция коксовых печей и тяга дымовой трубы обеспечивают такое положение, что давление в отопительной системе коксовых печей на всем пути прохождения газовых потоков меньше атмосферного и меньше давления в камере коксования. Обогрев коксовых печей основан на использовании тепла, сгорающих в отопительной системе газов.

Газы для отопления коксовых печей

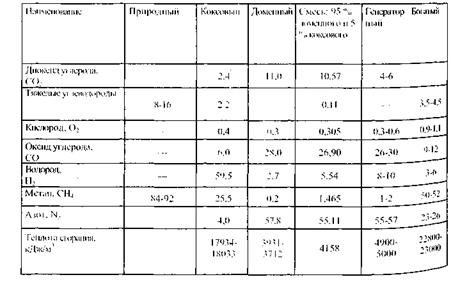

Как правило, для этой цели используют коксовый и доменный газ в смеси в различных соотношениях. В качестве добавки в смесь газов ин ИХ применяют природный газ. На предприятиях, кооперировавшихся с азотнотуковым производством, для обогрева использовался д0Га I (обезводороженный) газ. Редким стало применение генераторного г 'И Характеристика отопительных газов приведена в табл. 5.

Использование того или иного газа для обогрева коксовых печей значительной степени определяется конъюнктурными соображениями, наличием в данном экономическом районе достаточных ресурсов природного газа доменных печей, способных обеспечить коксовую батарею бесперебойно снабжением доменным газом и др.

Коксовый газ имеет температуру воспламенения 600 - 650 °С, коротко пламя, отличается высокой скоростью горения (до 75 м/с). В зависимости от работы улавливающей аппаратуры содержит различное количество смолистых и тяжелых углеводородов. Метан и другие углеводороды, проходя по газоотводящим каналам в кладке коксовых печей, разлагаются с выделением графита, что требует принятия особых мер для предотвращения забивания газоподводящих каналов и горелок (декарбонизации).

Теплота сгорания богатого обезводороженного газа на 25 - 30 % выше, чем у коксового, так как значительно выше содержание метана (табл. 5). Температура воспламенения составляет 640 - 670 °С.

Несмотря на более высокую теплоту сгорания отапливать печи таким газом трудней, чем коксовым, так как обезводороженный газ значительно интенсивнее заграфичивает газоподводящую систему.

Таблица 5. Состав, %, отопительных газов

связи с низкой теплотой сгорания доменного газа и ее колебаниями, коксовые печи отапливают смесью доменного с 5 - 15 % коксового или К и0одного газов. Добавка должна производится в специальных автоматических смесительных станциях, снабженных калориметрами. В результате теплота сгорания доменного газа повышается до 4160 - 5408 кДж/м3 (1100 - 1300 ккал/м3).

Температура воспламенения доменного газа 640 - 650 °С. Скорость горения составляет до 50 м/с, т.е. он горит значительно медленнее, чем коксовый и факел горения его значительно выше. Температура горения пшенного газа ниже, чем у коксового на 100 - 200 °С. Кроме низкой теплоты сгорания, недостатком доменного газа является содержащаяся в нем пыль, которая со временем накапливается в отопительной системе. Генераторный газ близок по свойствам доменному газу.

Поскольку теплота сгорания газа определяется его составом, а состав не остается постоянным даже на одном и том же заводе, для получения сравнимых результатов данный объем газа пересчитывают на равноценный по количеству тепла объем газа с некоторой условной теплотой сгорания. В качестве такой условной теплоты сгорания принимают величину 16760 кДж/м (4000 ккал/м 3) для коксового газа и 4190кДж/м3 (1000 ккал/м3) для доменного газа. Пересчитанный объем газа называют приведенным по теплоте сгорания.

Теплота сгорания может быть низшей и высшей. Низшая теплота сгорания Q; представляет собой количество тепла, выделившегося при полном сгорании 1 м3 газа при условии, что образующиеся при горении пары остаются в парообразном состоянии. При расчетах пользуются только низшей теплотой сгорания, так как отходящие продукты сгорания содержат водяные пары.

Теплота сгорания с учетом тепла, выделившегося при конденсации водяных паров, называется высшей Q[. Она определяется при сжигании газа в автоматическом калориметре: Q, = Q'-600W, где W- количество воды, кг.

Количество воздуха, требуемое для горения и состав продуктов сгорания определяют по реакциям горения компонентов газа. При одинаковых температурах и давлениях в одинаковых объемах газа содержится одинаковое число молекул. Таким образом, если по реакции для сгорания 1 молекулы, например, метана требуется 2 молекулы кислорода, то по закону Авогадро для сжигания 1 м3 метана при нормальных условиях требуется 2 м3 кислорода.

Горючими составляющими коксового газа являются: водород; метан; оксид Углерода; тяжелые углеводороды, в расчетах процессов горения принимают, что последние полностью состоят из этилена — С2Н4. (Сероводород должен Улавливаться и в расчетах горения обычно не учитывается).

Реакции горения горючих компонентов следующие: метан — СН4 + 202 = С°2 + 2Н20; оксид углерода - 2СО + 02 = 2С02; водород - 2Н2 + 02 = 2Н20; я*елые углеводороды — С2Н4 + 302 = 2С02 + 2Н20. Из этих реакций следует, з° ^я сгорания 1 м оксида углерода при нормальных условиях требуется 0, 5. Кислорода, при этом получается 1 м С02. Таким же образом рассчитывают " Уемое количество кислорода и объем получаемых продуктов сгорания для других реакций.

Чтобы узнать сколько воздуха требуется для горения, нужно количество требуемого кислорода разделить на 0, 21, так как в воздухе содержится 21 % по объему кислорода и примерно 79 % по объему азота. Для расчета требуемого количества сухого воздуха Ln пользуются следующими соотнощениями: °Г° требуемое теоретическое количество кислорода Огт = 0, 5 (СО + Н2) + 2СНМИ' ЗСтНп-О2/Ю0; теоретическое количество сухого воздуха; LT = 100 0joi4 + 02Т/0, 21; практическое количество сухого воздуха: L„ = a- L,; Где a коэффициент избытка воздуха (значение этого коэффициента раскрьщя ниже). я

При сжигании 1 м3 метана выделяется 35866, 4 кДж тепла, 1 м3 окси углерода - 12737, 6 кДж, водорода -10852, 1 кДж, тяжелых углеводородов 71230, 0 кДж.

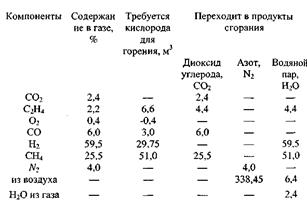

Пример расчета горения коксового газа приведен в табл. 6. При сжигании 100 м3 коксового газа расход теоретически необходимого количества сухого воздуха составит:

Таблица 6. Расчет горения коксового газа, м3 на 100 м3 газа

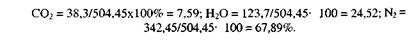

89, 95/0, 21 = 428, 4 м. Из воздуха в продукты сгорания переходит азот, количество которого составит: 428, 4-89, 95 = 338, 45 м. Количество водяных паров, поступающих вместе с воздухом, составляет 6, 4 м, а вместе с газом 2, 4 м (при нормальных условиях). Таким образом, продукты сгорания содержат:

практикой теплотехники установлено, что сжигание любого топлива должно одиться при подаче большего количества воздуха на сжигание, чем это требуется

" Р0 чЯу. Величина, выражающая отношение фактически подаваемого количества ч° " к теоретически необходимому, называется коэффициентом избытка воздуха бъпно обозначается знаком а. " ° установление правильного коэффициента избытка воздуха имеет очень большое иие в технологии обогрева коксовых печей. При недостаточном а, отопительный значен" '* сгорает неполностью и расход топлива на коксование увеличивается. 1ак, при. пзеве бедным газом при низких коэффициентах избытка воздуха, отличающихся ° оптимального на 0, 05 - 0, 1, перерасход отопительного газа может достигать 8 - 9 %.

Увеличение коэффициента избытка воздуха также приводит к перерасходу пла, так как повышается унос тепла с дымовыми газами в дымовую трубу. Кроме того коэффициент избытка воздуха в значительной степени определяет равномерность обогрева коксовой камеры по высоте, так как при большом избытке факел укорачивается, а при недостатке воздуха горение замедляется и факел вытягивается, соответственно этому может недогреваться или перегреваться верх коксового пирога и подсводовое пространство, что отражается на качестве химических продуктов коксования.

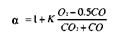

Фактический состав продуктов сгорания определяется химическим анализом. При этом получается состав сухих продуктов сгорания, исходя из которого можно определить при каком коэффициенте избытка воздуха сжигается газ. Обычно для этого пользуются формулой: а = 1 +К х 02/ССЬ; где Л" — коэффициент, зависящий от состава отопительного газа и подсчитывается по формуле: К = ZC02/02T (где ЪСОг — количество диоксида углерода в м", которое образуется при сжигании газа без избытка воздуха, 02т. — теоретическое количество кислорода в м, необходимое для сжигания газа).

В условиях нормальной работы коксовых печей величина К = 0, 42- 0, 43, при работе на коксовом газе и 2, 5- 2, 6 при обогреве печей доменным газом.

Если в продуктах сгорания, кроме кислорода и диоксида углерода, содержится оксид углерода, то количество избыточного кислорода равно 02 = 0, 5/СО, а вместо С02 берут сумму С02 + СО

Тепловой баланс коксовых печей и расход тепла на коксование

Тепловой баланс коксовых печей составляется при расчетах и проектировании новых конструкций коксовых печей, в условиях работающей Установки для выявления неэффективных статей расхода тепла, для его снижения, для снятия показателей после регулирования обогрева. Основное назначение теплового баланса — определение расхода тепла на коксование. Определенные на основании теплового баланса теплотехнический и термический коэффициенты полезного действия различных коксовых батарей позволяют сравнивать эффективность их работы и оценивать различные системы коксовых печей. Тепловые балансы составляются на единицу тепла обычно на 1000 кг шихты или 1000 кДж тепла.

При расчете теплового баланса коксовых печей считается, что потери тепла за счет химической неполноты сгорания отопительного газа не должно быть как при правильном сжигании весь газ должен сгореть в отопительной системе коксовых печей. Расход тепла на коксование зависит от вида отопительного газа, качества угольной шихты (влажность, выход летучих веществ), от эксплуатационных факторов (уровень температур, период коксования и др.) и от конструкции батареи (система печей, изоляция и т.д.).

Различают полный расход тепла на коксование, который учитывает тепло, израсходованное в коксовой печи, включая, кроме тепла сгорания отопительного газа, тепло от сгорания сырого коксового газа, просочившееся через возможные неплотности в отопительную систему и т.д.

Расход тепла зависит в значительной степени от коэффициента полезной действия (КПД) коксовой батареи, т.е. от ее конструкции.

Теплотехнический коэффициент полезного действия коксовой батареи: КПД Qoeui - (Qui. + Quot) ■ 100 %/Qo6m, где Qo6ul - общее количество тепла; Q„, — потери тепла с продуктами горения; Qnor — потери тепла в окружающую среду.

Теплотехнический КПД современных коксовых печей составляет в настоящее время 72 - 76%. Для оценки совершенства конструкции коксовых печей важно также знать, какая часть подведенного тепла может быть использована теоретически. Это характеризуется показателем термического КПД: КПДтср=(2общ-С> 1.|Л2обЩ- 100%, где: Q„.„- потери тепла с продуктами горения в дымовую трубу; Q^m — общее количество затраченного тепла. Термический КПД современных коксовых печей составляет 79 - 85 %. С учетом коэффициента полезного действия коксовых печей расход тепла на коксование угольных шихт составляет для новых коксовых батарей различных конструкций при обогреве коксовым газом 2300 - 2400 кДж/кг, а при обогреве смесью доменного и коксового газов 2500 - 2700 кДж/кг, (сухой шихты).

В практике работы заводов расхода тепла на коксование шихты определяется по инструкции, согласно которой для тепловой характеристики процесса коксования, конструкции коксовых печей и их состояния определяется расход тепла на коксование 1 кг шихты, приведенной к влажности 8%

Ч„Рш.=Чф+33, 5(8-»7),

где qnpHB. — приведенный расход тепла на коксование шихты 8 % влажности, кДж/кг; цф — средний расход тепла на коксование 1 кг шихты фактической влажности за отчетный период, кДж/кг; 33, 5 — поправка расхода тепла на каждый 1 % влажности шихты выше 8 %; W' — рабочая влажность шихты в среднем за отчетный период выше 8 %. Для шихты влажностью ниже 8 % поправка не вводится.

ЧФ = У„- (^/ШкДж/кг,

где VH — среднечасовой расход газа за отчетный период, с учето! > поправки на кантовку, м /ч; QJ — низшая теплота сгорания отопительного газа, кДж/м; Ш — среднечасовое количество шихты фактической влажности, израсходованное на коксование, кг/ч.

Расход тепла на испарение 1 кг влаги и перегрев пара в 2 раза больше чем на коксование 1 кг угольной шихты. Но изменения влажности влияют и характер теплопереноса в угольной загрузке, изменение температуры подсводового пространства, то есть на температуру парогазовых продуктов коксования.

Увеличение влажности угольной шихты повышает расход тепла на коксование, увеличение выхода летучих веществ также влечет за собой увеличение расхода. Поэтому с ростом долевого участия в шихте газовых и длиннопламенных углей следует ожидать увеличения расхода тепла на коксование. Эта же тенденция «соблюдается и при увеличении в составе шихты углей высокой степени метаморфизма, что объясняется отрицательными тепловыми эффектами при температуре 950 - 1000°С и повышенной величиной средней удельной теплоемкости полученного кокса.

Органические вещества, добавляемые в шихту любым способом (микродобавки, спекающие добавки, частичное брикетирование), как правило, повышают расход тепла на коксование.

Сокращение периода коксования влечет за собой повышение температуры в отопительной системе, а значит, увеличиваются потери тепла в окружающую среду и с дымовыми газами. Расход тепла на коксование при отоплении печей любым богатым газом (коксовый, природный) ниже, чем при использовании для обогрева бедного (доменный, генераторный) газа или его смеси с коксовым, несмотря на то, что температура горения богатого газа выше, чем бедного, продукты сгорания доменного газа имеют значительно большую плотность, чем у коксового и поэтому, учитывая их теплоемкость, потери тепла с дымовыми газами больше.

Расход тепла на коксование на батареях системы ПК, ПК-2К выше, чем на батареях системы ПВР. Системы с нижним подводом имеют более низкий расход тепла.

Общезаводская норма расхода тепла на коксование (относительный расход) устанавливается в килограммах условного топлива на тонну сухой шихты.

Относительный расход тепла определяется по формуле:

Чотн = Чф" 100/(100- W') кДж/кг; где q0T„ — относительный расход тепла на коксование сухой шихты за отчетный период, кДж/кг; нормативная величина расхода тепла на коксование — важная характеристика коксовой батареи, так как около 30 % расходов на передел шихты в кокс составляют затраты на обогрев коксовых печей.