Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Влияние технологии эксплуатации коксовых печей на их сохранность

|

|

По принятым нормативам коксовая батарея должна работать без снижения производительности 25 лет. В большинстве случаев ускоренный износ кладки происходит вследствие нарушений правил технической эксплуатации и создания условий, опасных для службы динасовых огнеупоров. Продолжительность периода нормальной эксплуатации коксовых батарей могла бы быть увеличена, если бы удалось замедлить скорость разрушения отдельных быстроизнашивающихся зон.

К самым распространенным видам износа камер коксования относятся: вертикальные трещины на крайних вертикалах и смещения — деформация кладки между ними; заужения — деформация стен камер на уровне верхних рядов кладки крайних вертикалов; деформация стен — выпуклости или вогнутости против различных вертикалов; трещины и выдвижение кирпичей в центральной части камер, главным образом, под загрузочными люками; " подрезы" — борозды в стенках на первых двух рядах кладки от пода; раковины — коррозия динаса в зоне максимальных температур на 2 - 3 вертикалах коксовой стороны на 5 - 8 рядах от пода; отбитости и сколы кромок заплечиков со стороны армирующих броней; трещины; стертости и разрушения крайних сводовых и подовых кирпичей; прогары в стенах.

Указанные выше дефекты в зависимости от причин появления можно условно подразделить на 3 группы: 1) возникшие в результате механических пий; 2) возникшие в результате термических ударов при глубоких Ус п0Сменах; 3) возникшие в результате нарушений гидравлического и температурного режимов обогрева.

К механическим повреждениям относятся все виды деформации стен камеры, подрезы в стенах камер у подов, стертости и разрушения стен от прикосновения с деформированными штангами коксовыталкивателей, истирание коксом подов печей, смещения и наклоны простенков в сторону камер, провалы стен в головочной части камер, отбитости кромок головочных кирпичей, смещения и разрушения кладки под загрузочными люками, разрушения фасадов простенков. Наиболее опасными механическими повреждениями являются деформации стен — вогнутости и выпуклости, которые предопределяют необходимость аварийной остановки коксовых батарей.

Анализ динамики увеличения количества камер с деформациями кладки камер коксования показывает, что деформации имеются не на всех батареях, даже со сроком службы более 20 - 25 лет, и не во всех камерах коксования, а только там, где были в разное время допущены грубые нарушения ПТЭ, основными из которых являются перегрузки камер шихтой, отложения избыточного графита на стенах печей и связанный с ними и другими причинами " тугой" ход коксового пирога, то есть движение кокса при усилиях выдачи намного превышающих нормативные, а зачастую и " бурение" — заклинивание в камере при выдаче кокса, выдача кокса из камер, расположенных рядом с пустыми.

В случаях " тугого хода" и " бурениях" кокса усилия на кладку значительно превышают расчетные показатели. Появляющиеся при этом незначительные деформации в свою очередь становятся причиной дальнейших случаев " бурения" кокса и полного разрушения простенков. Как показывает анализ случаев " бурения" кокса на 12 заводах 50 % всех случаев происходило из-за дефектов кладки в сочетании с нарушением особого режима загрузки недогружаемых печей, 15 - 20 % приходится на различные нарушения обогрева, остальные причины -это несоответствие планируемого состава шихты состоянию кладки старых батарей, частые перешихтовки с ухудшением усадочных свойств шихты, нарушения технологической дисциплины в коксовых и углеподготовительных цехах.

Разрушения стен в головочной части камер коксования с машинной стороны появляются в результате повторных толканий кокса при его " забуривании" без выяснения причин и принятия необходимых мер к устранению причин, вызывающих " бурение" кокса. " Тугой ход" коксового пирога возникает в результате сопротивлений, которые могут возникнуть при выталкивании его из камеры. Известны два основных вида таких сопротивлений: не связанные с изменением свойств коксового пирога, возникающие в результате внешних механических сопротивлений и связанные с изменением свойств коксового пирога, например недостаточная поперечная усадка, недогрев, перегрев и т.п.

Одной из причин " тугого хода" и " бурения" кокса являются излишние отложения стенового и сводового графита (пироуглерода), который при выдаче создает значительные механические сопротивления. Графит, откладывающийся в материальных швах и неплотностях кладки, способствует ускорены разрушению печей. Если своевременно не устранять " свежие", еще непрочные отложения пироуглерода при каждой выдаче кокса, то в дальнейшем операции значительно усложняются, а, кроме того, упрочнение отложений приводит к возрастанию механических сопротивлений при выдаче кокса и " бурению".

На печах с нижним подводом газа " бурение" кокса зачастую происходи из-за нарушений обогрева вследствие забивания газоподводящей арматур отложениями из газа при плохой его очистке.

Одним из признаков возможного " бурения" кокса, особенно пои изменении свойств угольной шихты, является " тугой ход" (повышение ампеража при выдаче кокса) групп камер, объединенных одной серией. В этих случаях следует выяснить характер изменения качества угольной шихты для принятия мер, в том числе изменение температурного режима, периода коксования и т.д.

Из других видов механических повреждений стен камер коксования серьезную опасность представляют собой глубокие сколы кромок кирпичей между первыми и вторыми рядами кладки, считая от пода камеры, так называемые " подрезы", которые имеют вид борозд различной протяженности и глубины. Наличие " подрезов" приводит, как правило, к " тугому ходу" и " бурению" кокса и соответственно, ускоренному износу кладки печей. Замечено, что интенсивность нарастания " подрезов" связана с забрасыванием образующихся на обслуживающих площадках при выдаче кокса из камеры коксования остатков кокса (" концов") в камеру коксования. Большому износу подвергаются крайние 5-10 подовых кирпичей с обеих сторон печей. Крайние подовые кирпичи подвергаются не только истирающим усилиям в результате воздействия глубоких теплосмен при выдаче кокса и обработке печей, но и при эксплуатации неисправных коксовыталкивателей, неисправных путях коксовых машин, неравномерных осадках батарей.

К механическим причинам разрушения можно также отнести разрушения головочных участков простенков, регенераторов, корнюрной зоны при ослаблении или нарушении армирующих устройств, в том числе: разрыве или вытягивании поперечных анкерных стяжек, деформации анкерных колонн (особенно при горении газа у дверей), броней, бронерам. Обеспечение нормальной службы армирующих устройств — одно из важнейших условий сохранности кладки коксовых печей.

Износ камер коксования начинается с их головочных зон, что определяется условиями службы динаса в двух крайних вертикалах.

Неодинаковые условия сжигания газа в парах головочных вертикалов приводит к тому, что поспевание кокса против первых и вторых вертикалов происходит неодновременно; в результате этого происходят разрывы в " упаковке" кокса, что является одной из причин обвалов кокса при снятии дверей, особенно при простоях выдачи. Вследствие короткого факела во вторых вертикалах кокс в нижней части камер поспевает раньше, чем в вышележащих зонах, и это приводит к перегреву участков этого кокса и кладки, и ее коррозии-Кладка стен камер коксования против головочных вертикалов, как правило, заграфичивается недостаточно и через образовавшиеся трещины в головочных вертикалах происходят прососы сырого газа в отопительную систему. Особенно это заметно в районе смотровых шахточек в перекрытии камер.

При большом избытке воздуха догорает сырой газ перетока, что приводит к резкому повышению температур, оплавлению кладки, косых ходов и 0бразованию сквозных перегаров в крайних вертикалах.

При нормальной работе коксовых батарей на внутренней поверхности стен печных камер за один оборот печей происходят два значительных понижения температуры: первое — во время выдачи кокса и обработки печной камеры за счет охлаждения воздухом и второе — после загрузки шихтой. Наиболее опасными, определяющими последовательный износ камер коксования, являются термические напряжения, приводящие к развитию трещин в головочной части отопительных простенков.

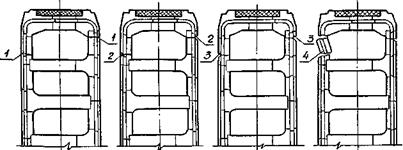

Износ кладки печных камер начинается с разрыхления поверхностной структуры кирпича (" рубашки"), появления трещин на стеновых кирпичах против крайних вертикалов. Динамика и характер трещинообразования на стенках камер против крайних вертикалов и разрушения кладки между трещинами показаны на рис. 47. Вначале трещины появляются на кирпичах в отдельных рядах кладки, а в дальнейшем количество их непрерывно увеличивается до образования сплошной трещины во всех рядах кладки от пода до перекрытия вертикалов. Сначала появляется одна, а затем вторая параллельная трещина. По кромкам трещин, выходящим на поверхность стен камер, появляются сколы кирпичей. Сколы кромок постепенно увеличиваются и углубляются. Как только глубина скола по краям трещины становится больше величины поперечной усадки шихты, кокс остается в кромке и при выдаче создает усилия, приводящие к смещению " столбиков" между параллельными трещинами. Схема появления таких усилий показана на рис.48. В связи с этим очень важно приступить к ремонту трещин до того, как глубина сколов по кромкам трещин не превысит критических величии (10 ~ 15 мм).

|

| Рис. 47. Стадии разрушения головочных вертикалов коксовых печей (по Г.М. |

Смещения кладки между двумя параллельными трещинами предшествуют, как правило, полному разрушению стен против головочных вертикалов и провалу кирпичей в отопительные вертикалы. Через образующиеся сквозные отверстия шихта и кокс попадают в вертикалы, забивают горелочные и соединительные каналы, что в свою очередь приводит к прекращению горения, " омертвлению" отопительного канала и резкому ухудшению готовности кокса против этих каналов.

Вольфовскому)

1- появление трещин в кирпичах; 2- образованиесколов кромок по трещин, 3- дальнейшее увеличение сколов по глубинеи ширине; 4- появление смет М'кирпичей я

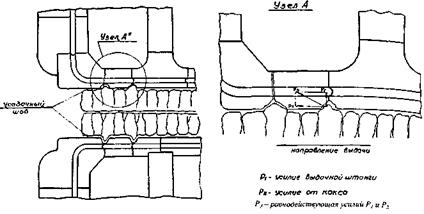

Рис. 48. Схема возникновения усилий при разрушении стен крайних отопительных каналов

Кроме того, наличие смещений кладки между двумя параллельными трещинами, особенно при расположении их против хода коксового пирога приводит к " забуриванию" кокса при выдаче и дальнейшему последовательному износу и разрушению стен камер против других отопительных каналов (рис. 47, 48).

Последовательный износ отопительной системы печей, оплавление и замусоривание насадки регенераторов, приводящие к резкому повышению сопротивления движению газов, а следовательно, и уменьшению производительности печей, также связаны с описанными выше видами разрушений головочных вертикалов и являются следствием этого разрушения. Для уменьшения скорости разрушения печей необходимо обеспечить такой режим обогрева, чтобы температура в осевой плоскости коксового пирога перед выдачей против осей крайних вертикалов составляла не ниже 900 - 950 °С, а температура поверхности стен не понижалась ниже 600 °С.

Наличие трещин на крайних вертикалах и смещений кладки между ними требует уже на 4 - 5 году службы коксовых батарей проведения как горячих профилактических, так и весьма серьезных аварийных ремонтов. После перекладки сместившихся столбиков кирпичей, расположенных между двумя параллельными трещинами, как правило, появляются сужения кладки в районе перекрытия вертикалов. Наличие подобных деформаций приводит к массовым случаям " тугого хода", " бурения" при выдаче кокса, необходимости уменьшать разовую загрузку печей и ускоренному износу стен камер.

К дефектам кладки, возникающим в связи с температурными условиями службы динасовых огнеупоров, следует отнести коррозию динаса и появление

паковин на стенах камер в зоне максимальных температур против второго-третьего отопительных каналов с коксовой стороны на пятом-восьмом рядах кладки, сЧитая от пода.

Основными показателями износа отопительной системы являются: 1) оплавление и замусоривание отопительных каналов; оплавление и замусоривание косых ходов и горелочных каналов. Наличие этих дефектов зачастую приводит к " омертвлению" отопительных каналов и невозможности поддерживать заданный пежим обогрева; 2) оплавление, растрескивание, ошлакование регулировочных средств) в результате которых нарушается и ухудшается равномерность прогрева кокса по длине и высоте камер коксования; 3) трещины в кирпичах, образующих корнюрные каналы, главным образом, в головочной части, приводящие к перетокам газа в регенераторы, горению газа в них и газовоздушных клапанах, оплавлению насадки, ухудшению обогрева печей; 4) трещины и разрывы в разделительных стенках регенераторов, газораспределительной зоне и подовых каналах (в основном,.в головочной части), приводящие к изменению заданного направления газо-воздушных потоков, перетокам газа и воздуха из регенератора в регенератор, резкому ухудшению обогрева печей, особенно головочной части, повышению сопротивления отопительной системы, оплавлению насадки регенераторов, необходимости снижать производительность печей. Одной из основных причин отрывов головочной части корнюрной зоны и стен регенераторов является плохое состояние армирующих устройств.

Стены регенераторов несут нагрузку верхнего строения печей и разделяют разноименные потоки газов (воздуха, бедного газа и продуктов горения) с большим перепадом разрежений, они подвергаются попеременному нагреванию продуктами горения из отопительных каналов с температурой 1300 - 1350 °С и охлаждению воздухом и бедным газом, поступающим в регенераторы с температурой 30 - 40°С. Температура верха стен регенераторов достигает 1220 -1270 °С при отоплении коксовым газом и 1150 - 1200 °С при отоплении доменным газом.

Низ стен регенераторов нагрет соответственно до 230 - 150 °С. Колебания температур поверхности кладки в результате реверсии газовых потоков составляют 40 - 60 °С, а в нижней части стен эти перепады еще больше. При таких колебаниях температуры на поверхности кладки стен в нижней части их могут проходить превращения модификаций динаса и его разрушения (в последних конструкциях печей нижняя часть стен регенераторов в связи с этим выполняется из шамотных огнеупоров).

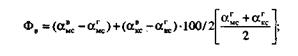

Повышение сопротивления насадки регенераторов выше 70 - 80 Па делает невозможной подачу необходимого количества воздуха на обогрев и поддержание заданного температурного режима. При этом, естественно, снижается производительность печей. Опасными и серьезными, с точки зрения службы всего печного массива и обеспечения производительности печей, являются дефекты газораспределительной (корнюрной) зоны и стен регенераторов, главным образом, трещины в них. Количество воздуха, проходящего через неплотности стен Регенераторов, можно определить по разности между объемами продуктов горения, проходящих газовый и воздушный регенераторы по формуле:

где Фа — количество воздуха, проходящего через неплотности в стен регенераторов; а — коэффициент избытка воздуха по пробам продукт сгорания, отобранных из подовых каналов, соответственно: а*с — воздущНо регенератора машинной стороны; агт — газового регенератора машинно" стороны; а'с, — то же из газового и воздушного регенераторов коксовой стороны.

Через неплотности стен регенераторов может теряться до 50% воздуха поступающего на обогрев. При этом резко повышается сопротивление отопительной системы. Особенно при этом ухудшается обогрев крайних вертикалов, в них снижается температура, следовательно, ускоряется их износ Это обусловлено тем, что с увеличением сопротивления регенераторов возникает необходимость увеличивать разрежение в их верхней части, что приводит к увеличению подсосов воздуха через неплотности в фасадах регенераторов и соответственному снижению теплоты сгорания доменного газа, поступающего в крайние вертикалы.