Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Конструкция

|

|

Автомобильные краны выпускаются грузоподъемностью до 50 т. Их монтируют на двух-, трех-, или четырехосном шасси серийно выпускаемых грузовых автомобилей. Привод всех механизмов автомобильных кранов осуществляется от двигателя автомобиля. По типу привода различают автомобильные краны с механическим (преимущественно малых типоразмеров), гидравлическим и электрическим приводом.

Кроме основной стрелы краны оснащаются удлиненными стрелами, стрелами с гуськами, башенно-стреловым оборудованием, а гидравлические краны - телескопическими выдвижными стрелами.

В зависимости от массы поднимаемого груза и вылета стрелы, краны могут работать на выносных опорах или без них, перемещаться в пределах строительной площадки с грузом, масса которого меньше номинального на соответствующем вылете, со скоростью до 5 км/ч при положении груза вдоль оси крана («стрела назад») и поднятом на высоту не более 0, 5 м.

При механическом приводе движение от двигателя рабочим механизмам передается через систему промежуточных передач. При этом скорость рабочих движений регулируют частотой вращения двигателя и коробками перемены передач, а направление вращения — коническими и цилиндрическими реверсами. Для управления механизмами (муфтами, тормозами) применяют пневматическую систему управления, действующую от компрессора, приводимого в работу от двигателя автомобиля.

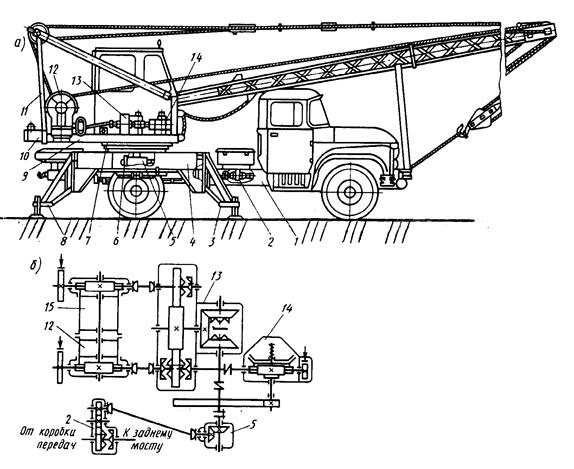

На рис. 6.2 показана схема автомобильного крана с механическим приводом. Для снижения нагрузок на шасси автомобиля и обеспечения его устойчивости шасси 1 усиливают дополнительной рамой 4, которую оборудуют выносными опорами 3 и 8 и стабилизирующим устройством 6, блокирующим подвеску автомобиля при работе крана. Поворотная платформа 9 вращается на роликовом опорно-поворотном устройстве 7, закрепленном на дополнительной раме. На поворотной платформе кроме стрелы размещены противовес 10, двуногая стойка 11, реверсивно-распределительный механизм 13, механизм вращения 14, грузовая 15 и стреловая 12 лебедки, кабина крановщика и электрооборудование.

Крутящий момент двигателя через коробку перемены передач, коробку отбора мощности 2 и промежуточный редуктор 5 передается реверсивно-распределительному механизму 13 и далее при переключении муфт в распределительной коробке — механизму вращения 14, грузовой 15 и стрелоподъемной 12 лебедкам. Кинематическая схема позволяет совмещать операции подъема груза с поворотом поворотной платформы. Гидравлический и электрический приводы существенно упрощают кинематическую схему крана, расширяют его технологические возможности и обеспечивают более глубокое регулирование скоростей рабочих движений.

Рис. 6.2. Автомобильный кран с механическим приводом (а) и его кинематическая схема (б)

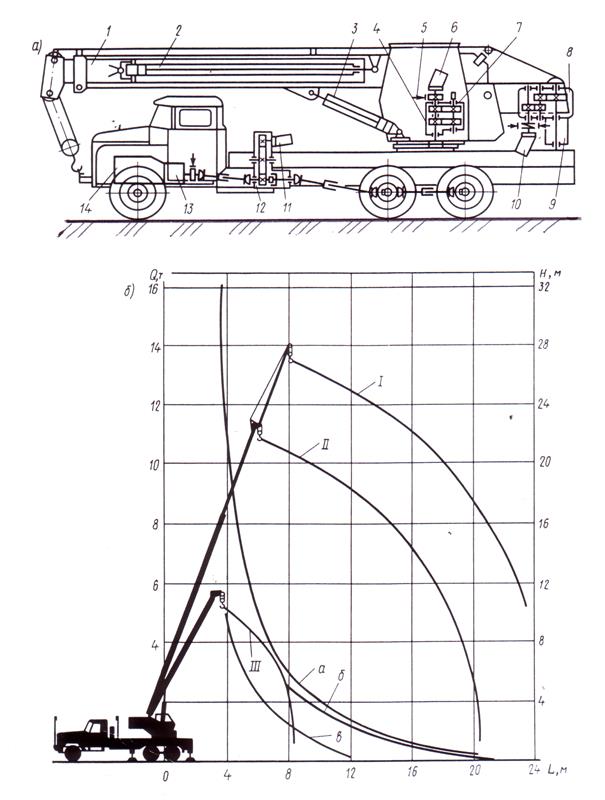

На рис. 6.3, а показан общий вид гидравлического крана. Основным видом рабочего оборудования является телескопическая стрела 1, состоящая из двух подвижных и одной неподвижной секций. Передвижение подвижной секции производится гидроцилиндром 2 двустороннего действия. Для увеличения подстрелового пространства на подвижной секции устанавливают гуськи разной длины и под различными углами к ее продольной оси. Изменение угла наклона стрелы производится параллельно действующими гидроцилиндрами 3 с фиксацией их штоков в заданном положении гидрозамками. Подъем и опускние груза осуществляются грузовой лебедкой, состоящей из гидромотора 10, редуктора 8, барабана 9 и нормально-замкнутого тормоза. Механизм вращения 7 состоит из гидромотора 6, редуктора 4, на выходном валу которого установлена шестерня, входящая в зацепление с неподвижным венцом опорно-поворотного круга. Фиксирование механизма поворота осуществляется тормозом 5.

Рис. 6.3. Гидравлический автомобильный кран: а – общий вид и кинематические схемы механизмов; б – график грузоподъемности и высоты подъёма груза крана четвертой размерной группы

Гидравлический насос 11 приводится в движение от двигателя автомобиля 14 через коробку передач 13 и редуктор отбора мощности 12. Система привода и управления им допускает совмещение операций: подъем и опускание груза – с подъемом и опусканием стрелы, с поворотом платформы, с выдвижением и втягиванием секции телескопической стрелы; подъем и опускание стрелы – с выдвижением и втягиванием ее секции и с поворотом платформы; поворот платформы – с выдвижением и втягиванием секции стрелы.

На рис. 6.3, б показаны: 1) характеристика грузоподъемности крана четвертой размерной группы: а – при работе на выносных опорах со стрелой 9, 75...21, 7 м; б – для телескопической стрелы с гуськом общей длиной 27 м; в – при работе без выносных опор; 2) высота подъема крюка: I – для стрелы с гуськом; II – для стрелы длиной 21, 7 м; III – то же, 9, 75 м.

При дизель-электрическом приводе краны состоят из тех же частей (за исключением трансмиссии), что и краны с механическим приводом, и оборудованы гидроуправляемыми выносными опорами. Каждый механизм имеет индивидуальный электродвигатель, получающий энергию от генератора трехфазного тока, вращаемого двигателем автомобиля.

Управление двигателями (плавный пуск, регулирование скорости, реверс, останов) крановых механизмов, за исключением стреловой лебедки, осуществляется с помощью контроллеров, размещенных в кабине машиниста. Пуск и останов двигателя стреловой лебедки производятся реверсивными магнитными пускателями, управляемыми кнопками. Лебедки и механизм вращения поворотной платформы снабжены колодочными тормозами с электрогидравлическими толкателями.

Пневмоколесные краны имеют грузоподъемность 25, 40, 63 и 100 т. Большая грузоподъемность пневмоколесных кранов в сочетании со значительными высотой подъема (до 55 м) и вылетом крюка (до 38 м) обусловили их широкое использование на строительстве промышленных предприятий, сооружений, тепловых электростанций и при установке технологического оборудования.

Пневмоколесный кран состоит из двух основных частей: поворотной и ходовой, соединенных между собой опорно-поворотным устройством. На поворотной части крана располагаются рабочее оборудование, силовая установка, механизм главного и вспомогательного подъема груза, механизм изменения вылета стрелы, механизм вращения поворотной части и кабина управления. Рабочим оборудованием крана служит основная решетчатая стрела, удлиненные вставками стрелы с управляемыми и неуправляемыми гуськами различных размеров, а также башенно-стреловое оборудование. Все механизмы крана имеют индивидуальный электрический привод постоянного тока по системе Г – Д. Силовая установка обеспечивает глубокое регулирование рабочих скоростей в широком диапазоне путем изменения напряжения генератора, питающего якори двигателей, что особенно существенно для механизмов подъема груза и передвижения крана при выполнении монтажных операций.

Ходовая часть крана состоит из сварной ходовой рамы, опирающейся на ведущие и управляемые мосты автомобильного типа, и выносных опор. Количество мостов зависит от грузоподъемности крана. При большой грузоподъемности мосты крана объединяются в балансирные тележки с жесткой подвеской к ходовой раме. Управление передвижением из кабины машиниста и жесткая подвеска мостов ограничивают скорость передвижения крана до 18 км/ч. В рабочем положении кран опирается на выносные опоры. Допускается работа крана без выносных опор и передвижение его с грузом на крюке в соответствии с грузовой характеристикой крана.

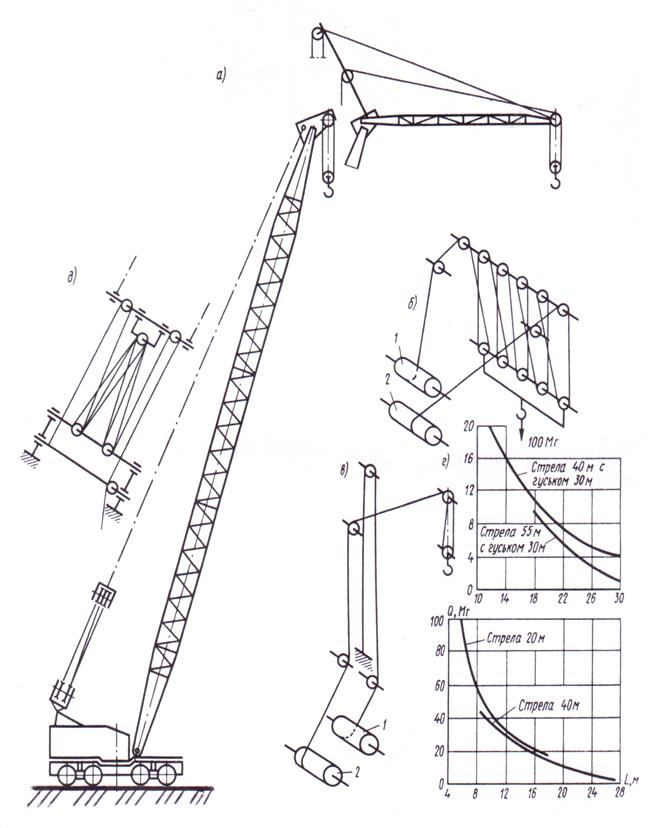

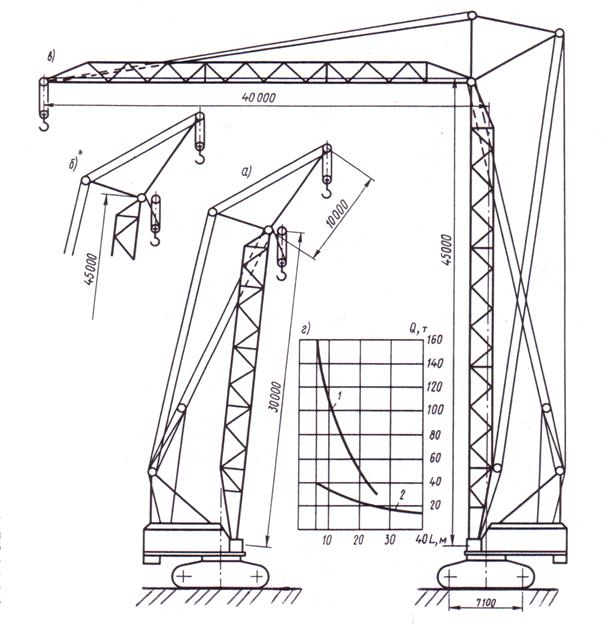

Рис 6.4. Пневмоколесный кран грузоподъемностью 100 т: а – схема конструкции; б – схема запасовки канатов механизмов главного подъема; в – то же, вспомогательного подъема; г – графики грузоподъемности; д – схема запасовки канатов стрелоподъемного механизма; 1 – барабан лебёдки главного подъема; 2 – то же, вспомогательного подъема

На рис. 6.4 показан общий вид мощного пневмоколесного крана грузоподъемностью 100 т, схемы канатоведения при работе с основным и сменным оборудованием, характеристики грузоподъемности для некоторых его видов. Кран оборудован основной стрелой длиной 15 м. Длину последней с помощью секций можно увеличивать до 25, 30, 40, 50 и 55 м. Стрелы длиной 20...40 м оснащают неуправляемым гуськом; длиной 45...55 м – управляемым. Гуськи крана состоят из отдельных секций длиной по 5 м каждая. При работе крана без гуська лебедки основного и вспомогательного подъемов используются для подъема основного груза; при оборудовании управляемым гуськом лебедка главного подъема обеспечивает изменение вылета гуська.

Силовая установка состоит из дизеля, вращающего основной и вспомогательный генераторы, насоса гидравлической системы управления выносными опорами. При длительной работе на площадке вместо дизеля используют электрический двигатель, питаемый от сети переменного тока. Основной генератор обеспечивает работу двигателей основного и вспомогательного подъемов, стрелоподъемного механизма и механизма передвижения. Вспомогательный генератор питает двигатель механизма вращения.

Кинематическая схема крана позволяет совмещать следующие операции: подъем и опускание груза на крюке главного подъема с поворотом крана; подъем и опускание стрелы с подъемом и опусканием груза; подъем и опускание груза крюком вспомогательного подъема с поворотом крана.

Краны на специальных шасси автомобильного типа по своему технологическому назначению должны обеспечивать эффективную работу на рассредоточенных объектах, иметь большую грузоподъемность, хорошую проходимость и маневренность в условиях строительной площадки. В современных конструкциях кранов эти требования реализуются путем применения специальных шасси автомобильного типа, гидравлического привода механизмов крана и телескопических стрел, что создает им значительные преимущества по сравнению с пневмоколесными кранами с решетчатыми стрелами. Максимальная грузоподъемность кранов на специальных шасси превышает 100 т, скорость передвижения составляет 60...70 км/ч.

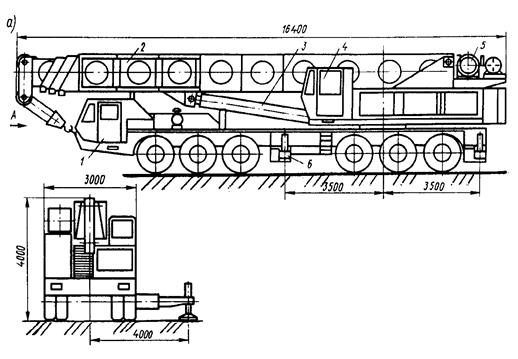

По конструкции специальные шасси существенно отличаются от обычных шасси автомобиля числом приводных и управляемых осей, их распределением на базе, конструкцией подвесок и управления. Для удовлетворения требований по предельной нагрузке на ось специальные шасси изготовляют многоосными (3...8 осей). Число приводных осей назначают, исходя из условий достижения проходимости при движении по стройплощадке, а число управляемых осей выбирается из расчета минимального радиуса поворота, достаточного для вписывания крана в существующую дорожную сеть. На рис. 6.5 показан общий вид крана грузоподъемностью 120 т на шестиосном шасси с колесной формулой 12× 8 с четырьмя управляемыми осями. Отличительной особенностью кранов на специальных шасси является также наличие у них двух силовых установок, из которых одна размещена на шасси 1, а вторая — на поворотной части крана 4. Силовая установка, расположенная на шасси, обеспечивает передвижение крана и привод гидравлических насосов для управления выносными опорами 6. Силовая установка поворотной части крана обеспечивает работу крановых механизмов. Она состоит из дизеля, гидравлических насосов (одного или нескольких), питающих через гидрораспределители гидравлические моторы лебедок главного и вспомогательного подъемов 5 и механизма вращения крана. Кроме того, эти насосы питают гидроцилиндры подъема стрелы 3 и гидроцилиндры выдвижения секций телескопической стрелы 2. Гидропривод кранов позволяет получить широкий диапазон скоростей рабочих движений механизмов за счет совмещения расходов жидкости двух напорных линий по параллельной или последовательной схеме, а также совмещение рабочих движений в разных вариантах. Управление рабочими операциями крана производится из кабины, расположенной на поворотной части.

Рис. 6.5. Стреловой кран на специальном шасси автомобильного типа грузоподъемностью 120 т:

а – общий вид; б – график высоты подъёма груза

Механизмы лебедок состоят из одного или двух гидромоторов, цилиндрических редукторов, встроенных в барабаны, колодочных или дисковых тормозов. Телескопические стрелы конструктивно выполняются из трех (у кранов грузоподъемностью 25 и 40 т) и четырех (у кранов грузоподъемностью 63 и 100 т) секций и оснащаются удлинителями различных размеров. Выдвижение секций осуществляется гидроцилиндрами, а последней секции – канатным приводом.

При работе крана вся нагрузка от собственной силы тяжести и массы груза воспринимаются выносными опорами, при этом горизонтальность платформы контролируется системой автоматики. Отечественной промышленностью серийно выпускаются краны на специальных шасси грузоподъемностью 25, 40, 63 и 100 т. На сегодняшний день в эксплуатации уже находятся краны, грузоподъемность которых превышает 100 т.

Краны на специальном короткобазовом шасси имеют конструкцию, аналогичную кранам на специальном шасси автомобильного типа и оборудованы телескопическими стрелами, выдвижение и втягивание которых можно осуществлять под нагрузкой. Онибывают двухосными, с обеими ведущими и управляемыми осями и базой в пределах 1, 8...2, 0 м, имеют малый радиус поворота и предназначены для работы в стесненных условиях. Гидравлические насосы приводятся в действие от коробки отбора мощности привода шасси. Грузоподъемность таких кранов составляет 6, 3; 10; 16; 25 и 40 т.

Применение для стреловых кранов гусеничного ходового оборудования привело к созданию монтажных гусеничных кранов с большой номенклатурой их по грузоподъемности — 16, 25, 40, 63, 100, 160, 250 т. Гусеничные краны работают без выносных опор и могут передвигаться в пределах строительной площадки в любом направлении со скоростью 0, 5...1, 0 км/ч. Высокая маневренность, а также большая грузоподъемность обусловили их широкое применение на объектах с большими объемами строительно-монтажных и погрузочно-разгрузочных работ. С их помощью ведут монтаж зданий и сооружений из тяжеловесных крупноразмерных бетонных и железобетонных элементов, сборку строительных металлоконструкций, монтаж технологического оборудования и т.п. Эти качества создали гусеничным кранам высокую конкурентную способность по отношению к специальным башенным кранам, требующим устройства подкрановых путей.

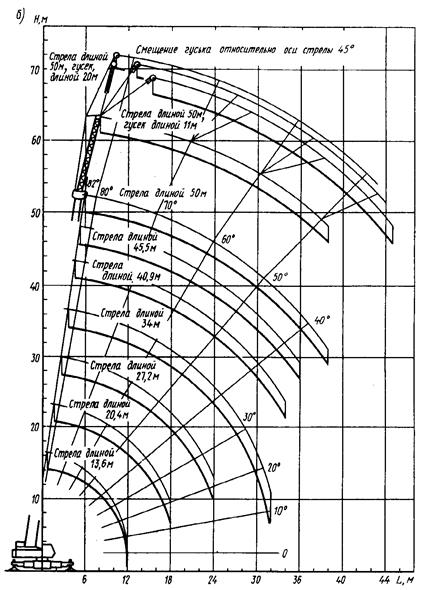

На рис. 6.6 приведена конструктивная схема монтажного гусеничного крана с различными видами рабочего оборудования. Он состоит из поворотной платформы, опирающейся через опорно-поворотное устройство на ходовую часть крана. На поворотной платформе монтируются рабочее оборудование, силовая установка, механизмы стреловой и грузовых (основного и вспомогательного подъема) лебедок, механизм вращения и управления краном. Гусеничные краны изготавливаются с механическим (групповым) и электрическим приводом. Для тяжелых гусеничных кранов грузоподъемностью 25 т и более применяется электрический привод по системе двигатель – генератор – двигатель. Ходовая часть гусеничных кранов состоит из неповоротной рамы, опирающейся на две приводные гусеничные тележки с многоопорными гусеничными звеньями, обеспечивающими низкие (до 0, 1 МПа) удельные давления на грунт. Механизмы передвижения тележек выполняются с независимым приводом каждой гусеницы, либо с приводом от одного или от двух двигателей, работающих на один вал. Привод каждой гусеницы состоит из тихоходного электрического двигателя, редукторов, ведущей звездочки гусеницы и тормоза. Поворот крана осуществляется торможением одной из гусениц. Для увеличения опорного контура при работе поперек гусениц у ряда моделей гусеничных кранов применяют раздвижные гусеничные тележки.

Рис. 6.6. Гусеничный кран грузоподъёмностью 160 т: а – основная стрела; б – удлинённая стрела; в – башенно-стреловое оборудование; г – графики грузоподъёмности: 1 – с основной стрелой; 2 – с башенно-стреловым оборудованием

К железнодорожным стреловым кранам относятся краны, у которых ходовая часть имеет рельсовый ход нормальной железнодорожной колеи (рис. 6.7).

Для самостоятельного передвижения кранов по рельсовым путям имеется механизм передвижения, который приводится в действие общим двигателем (при групповом приводе) или самостоятельными электродвигателями на каждую ведущую ось.

Для передвижения кранов в составе поезда по действующим линиям железных дорог его ходовая часть оборудуется тормозными приборами, автосцепкой и прочими устройствами в соответствии с Правилами технической эксплуатации железных дорог.

Железнодорожные краны используются на погрузочно-разгрузочных работах преимущественно на прирельсовых складах предприятий строительной индустрии и на строительно-монтажных работах при строительстве промышленных предприятий и искусственных сооружений.

Грузоподъемность железнодорожных кранов от 6 до 100 т. Максимальная грузоподъемность допускается только при установке крана на выносные опоры, так как без выносных опор в поперечном направлении они имеют небольшую устойчивость из-за небольшой колеи рельсового пути (1520 мм).

Рис. 6.7. Железнодорожный стреловой кран: 1 – стрела; 2 – крюковая обойма; 3 – кабина машиниста; 4 – поворотное устройство; 5 – рельсовый ход