Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Формование изделий из пластичных масс

|

|

Формование изделий из пластичных масс в производстве бытовой керамики является основным (94— 96% общего выпуска). Оно также широко используется в технологии строительной керамики, химически стойких изделий.

Несмотря на то, что процессы формования изделий бытового назначения наиболее механизированы и автоматизированы, трудоемкость формования плоских изделий составляет еще 16—22% общих затрат, необходимых на их изготовление, а полых изделий — еще больше (включая подвялку, оправку и приставку деталей).

Несмотря на то, что процессы формования изделий бытового назначения наиболее механизированы и автоматизированы, трудоемкость формования плоских изделий составляет еще 16—22% общих затрат, необходимых на их изготовление, а полых изделий — еще больше (включая подвялку, оправку и приставку деталей).

Преимущество пластического формования перед другими способами заключается в возможности формования изделий различного размера, имеющих форму тел вращения, на относительно несложном, но производительном оборудовании. При пластическом формовании изделий наиболее полно используются ценные свойства керамических масс— пластичность и формовочная способность.

Пластическое формование основано на явлении пластической деформации керамической массы под воздействием внешних сил (давления ролика или шаблона). Непременное условие пластического формования — использование достаточно вязких масс, у которых сумма сил внутреннего сцепления (когезия) больше суммы сил сцепления с рабочей поверхностью формующего оборудования (адгезия), а коэффициент внутреннего трения больше коэффициента внешнего трения.

Пластическое формование основано на явлении пластической деформации керамической массы под воздействием внешних сил (давления ролика или шаблона). Непременное условие пластического формования — использование достаточно вязких масс, у которых сумма сил внутреннего сцепления (когезия) больше суммы сил сцепления с рабочей поверхностью формующего оборудования (адгезия), а коэффициент внутреннего трения больше коэффициента внешнего трения.

Существенным недостатком пластического формирования является то, что масса, сжимаемая с двух сторон поверхностями формы и формующей головки, устремляется в свободное пространство, приобретая анизотропную текстуру. При таких условиях формования плотность и напряжение по всему обрабатываемому объему массы будут различны. Максимальные значения напряжений будут наблюдаться у рабочих поверхностей, минимальные — на границе массы и свободного пространства. В этих зонах возникают упругие деформации без разрушения структуры, сохраняющей дефекты, приобретенные на предыдущих операциях (обезвоЖивание на фильтр-прессах, вакуумирование), что может вызвать деформацию изделий.

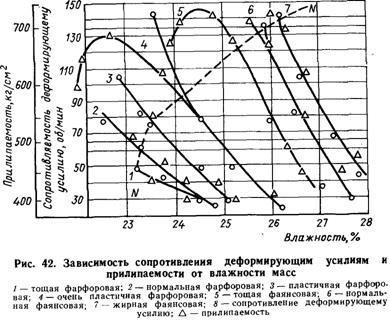

Параметры формования, формовочная способность массы регулируются корректировкой ее состава. При содержании в массе глинистых материалов в количестве, большем оптимального, условия формования изделий ухудшаются в результате повышения прилипаемо-сти массы, так как изменение усилий, затрачиваемых на пластическую деформацию массы, пропорционально относительному изменению ее прилипаемости (рис. 42).

На качество формования изделий большое влияние оказывает величина окружной скорости различных точек изделия в процессе его формования. Оптимальные окружные скорости в точках изделий, максимально удаленных от оси вращения при формовании, не должны превышать для тарелок — 5, для блюдец — 4, 15 м/с.

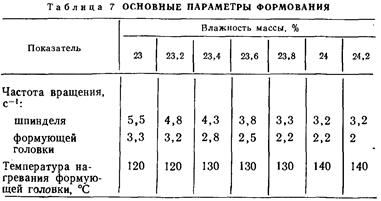

Для различных по составу масс требуется вполне определенная влажность, частота оборотов шпинделя, формующей головки и температура нагревания головки (табл. 7).

Для масс с низкой влажностью необходима повышенная частота вращения шпинделей. Слишком высокая частота вращения вызывает появление дефекта «жмотин» на внутренней поверхности тарелок. Оптимальная разность частот вращения шаблона (ролика) и шпинделя 0, 8—1, 2 с-1. При меньшей разности возможно прилипание массы к шаблону, при большей — рыхлость наружной поверхности.

Для масс с низкой влажностью необходима повышенная частота вращения шпинделей. Слишком высокая частота вращения вызывает появление дефекта «жмотин» на внутренней поверхности тарелок. Оптимальная разность частот вращения шаблона (ролика) и шпинделя 0, 8—1, 2 с-1. При меньшей разности возможно прилипание массы к шаблону, при большей — рыхлость наружной поверхности.

Формующие ролики снабжены электрообогревате-лем, обеспечивающим их нагрев в пределах 105—140° С. Ролики из гидрофобных материалов (фторопласта, полиэтилена) нагрева не требуют. Более высокая температура нагревания формующей головки может быть причиной рыхлости наружной поверхности изделия, тогда как низкая (менее 90° С) вызывает прилипание пласта к поверхности формующей головки.

Использование формовочных роликов позволяет формовать тонкостенные полые изделия, повышает их устойчивость к деформациям при обжиге и просвечиваемость, а также уменьшает возможность образования неровностей на поверхности. При формовании роликом производительность труда повышается на 30%. В производстве тарелок с помощью роликовой головки продолжительность сушки уменьшается на 10—15% в результате использования массы меньшей влажности.

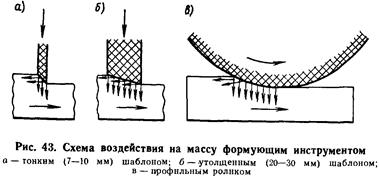

Различные шаблоны и профильные ролики по-разному действуют на формуемую массу. Шаблон простой воздействует на массу по контуру формуемого изделия, одновременно уплотняя и разравнивая (срезая) излишек массы. Главное усилие затрачивается на срезание излишка массы и незначительное — на уплотнение ее (рис. 43, а). Для получения гладкой поверхности при недостаточном уплотнении массы необходимо, чтобы влажность ее была равна 23—25%, а заготовка в процессе формования увлажнялась водой.

Различные шаблоны и профильные ролики по-разному действуют на формуемую массу. Шаблон простой воздействует на массу по контуру формуемого изделия, одновременно уплотняя и разравнивая (срезая) излишек массы. Главное усилие затрачивается на срезание излишка массы и незначительное — на уплотнение ее (рис. 43, а). Для получения гладкой поверхности при недостаточном уплотнении массы необходимо, чтобы влажность ее была равна 23—25%, а заготовка в процессе формования увлажнялась водой.

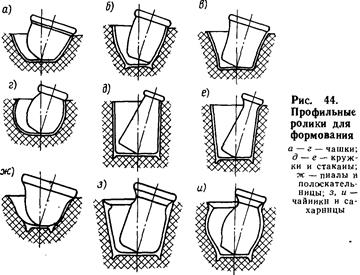

Использование утолщенных шаблонов (рис. 43, б) улучшает условия формования, так как при этом достигается большое уплотнение массы и меньшие усилия затрачиваются на срезание ее излишка. Влажность заготовки может быть снижена на 1, 5—2%, исключается увлажнение заготовки при формовании. Наибольшее уплотнение массы достигается при раскатывании ее в процессе формования профильным роликом (рис. 43, в). Увлажнение пласта не требуется, так как ролики оборудованы электронагревателями. Использование профильных роликов позволяет изготовить изделия любого вида при высоком качестве формования (рис. 44).

Использование утолщенных шаблонов (рис. 43, б) улучшает условия формования, так как при этом достигается большое уплотнение массы и меньшие усилия затрачиваются на срезание ее излишка. Влажность заготовки может быть снижена на 1, 5—2%, исключается увлажнение заготовки при формовании. Наибольшее уплотнение массы достигается при раскатывании ее в процессе формования профильным роликом (рис. 43, в). Увлажнение пласта не требуется, так как ролики оборудованы электронагревателями. Использование профильных роликов позволяет изготовить изделия любого вида при высоком качестве формования (рис. 44).

.Правильный выбор размера заготовок способствует повышению качества формования и снижает расход массы. Для тарелок диаметром 200—240 мм рекомендуются заготовки диаметром 120—130 мм, а для тарелок диаметром 150—175 мм и блюдец —80 мм.

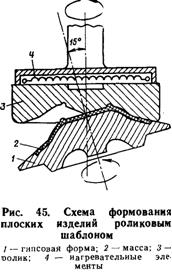

Для формования плоских фарфоровых и фаянсовых изделий широко используют полуавтоматы ПТ-5 и ПТ-6. Эти полуавтоматы отличает одностадийность формования плоских изделий обогреваемым роликом вместо шаблонов. Электроподогрев осуществляется нихромовыми спиралями, уложенными в пазах диска в керамической изоляций, (рис. 45). На базе указанных полуавтоматов созданы новые полуавтоматы более совершенных конструкций: АСФ-05, АСФ-06, АСФ-07, АСФ-08, а для формования полых изделий — роторные полуавтоматы ФАП-18 и ФАП-22.

Для формования плоских фарфоровых и фаянсовых изделий широко используют полуавтоматы ПТ-5 и ПТ-6. Эти полуавтоматы отличает одностадийность формования плоских изделий обогреваемым роликом вместо шаблонов. Электроподогрев осуществляется нихромовыми спиралями, уложенными в пазах диска в керамической изоляций, (рис. 45). На базе указанных полуавтоматов созданы новые полуавтоматы более совершенных конструкций: АСФ-05, АСФ-06, АСФ-07, АСФ-08, а для формования полых изделий — роторные полуавтоматы ФАП-18 и ФАП-22.

Полуавтомат АСФ-07 предназначен для формования плоских изделий (тарелок диаметром 240 мм) и является усовершенствованной моделью полуавтомата ПТ-6.

Уникальные роторные полуавтоматы ФАП-18 и ФАП-22 для формования полых изделий — двухшпин-дельные, снабженные роликовыми шаблонами из фторопласта. Формование изделий производится одновременно на двух позициях при повороте восьмигнездного стола на 1, 8 радиана. Цикл формования 10 с. Для формования крышек чайников и сахарниц используют полуавтомат ФАК-19 производительностью до 12 тыс. изделий в час.

Уникальные роторные полуавтоматы ФАП-18 и ФАП-22 для формования полых изделий — двухшпин-дельные, снабженные роликовыми шаблонами из фторопласта. Формование изделий производится одновременно на двух позициях при повороте восьмигнездного стола на 1, 8 радиана. Цикл формования 10 с. Для формования крышек чайников и сахарниц используют полуавтомат ФАК-19 производительностью до 12 тыс. изделий в час.

Для формования чашек также используют одно-шпиндельные полуавтоматы типа К/ДВеД1 и К/ДВеД («Тюрингия», ГДР) производительностью 300—900 чашек в час и более совершенные модели K/RSA производительностью 1, 2—1, 6 тыс. чашек в час, а для формования тарелок — полуавтоматы типов К/ДТеДь К/ДЭА производительностью 300—650 шт. в час. Полуавтоматы комплектуются с сушилками и составляют основу поточных линий. На заводах для формования изделий также используют полуавтоматы фирм «Нетчш», «Дорст», «Цейдлер» (ФРГ), «Сервис Инжи-нирс» (Англия) и др.

Новый метод пластического прессования изделий разработан фирмой «Рам» (США). По этому методу изготовляют хозяйственный фарфор и полуфарфор, электрофарфор, химический фарфор и другие изделия. Для формования используют гидравлический пресс мощностью 90 т с удельным давлением прессования 20, 7 МПа/см2 и скоростью прессования 0, 02 м/с. Метод обеспечивает высокое качество изделий и снижает отходы на всех последующих стадиях производства.

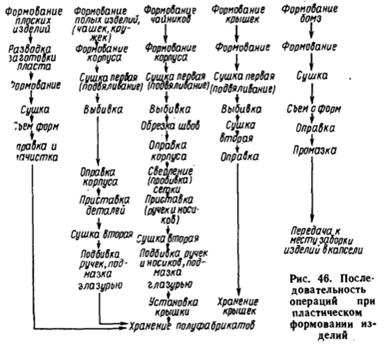

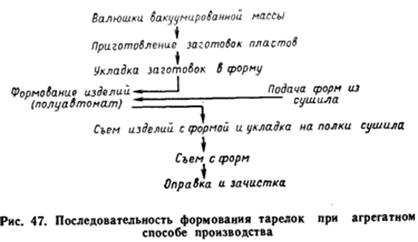

Последовательность технологических операций пластического формования в зависимости от вида изделий приведена на рис. 46, а операций при формовании тарелок на полуавтомате при агрегатном способе производства и на механизированных линиях — соответственно на рис. 47 и 48.

Производительность линии при ее работе по I вари-* анту 1200 изделий в час при расходе электроэнергии до 80 кВт-ч, горячего (70—95° С) воздуха — 60— 65 тыс. м3/ч и продолжительности одностадийной сушки около 30 мин. При двухстадийной сушке температура теплоносителя в первой сушилке равна 60—70° С, во второй 105—110° С.

Производительность линии при ее работе по I вари-* анту 1200 изделий в час при расходе электроэнергии до 80 кВт-ч, горячего (70—95° С) воздуха — 60— 65 тыс. м3/ч и продолжительности одностадийной сушки около 30 мин. При двухстадийной сушке температура теплоносителя в первой сушилке равна 60—70° С, во второй 105—110° С.

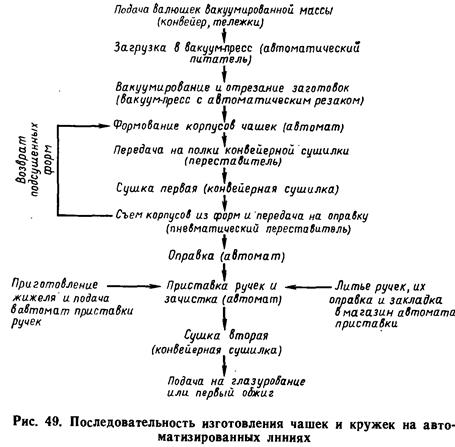

Последовательность операций при изготовлении чашек и кружек на автоматизированных линиях приведена на рис. 49.

Влажность корпусов чашек и кружек после первой сушки 14—16%, после второй —не более 2%. В зависимости от условий сушки (одно- или двухстадийная) изделия, подвяленные до 12—18% или высушенные до 2—5% влажности, оправляют и приставляют к ним детали (ручки, носики).

Оправка и зачистка. Оправка изделий заключается в снятии заусенцев и неровностей на их поверхности, обдувке и зачистке влажной губкой. Оправка полых' изделий более трудоемка, чем плоских: первоначально срезают швы на поверхности изделий, оправляют края, заглаживают влажной губкой поверхность. Выполняют оправку сухим (плоские изделия, тонкостенные чашки) или влажным (полые изделия) способами. При сухой оправке плоские изделия высушивают до 5% влажности, а затем обрабатывают по краю и лицевой стороне сухим абразивным материалом. При этом выделяется много пыли, увеличивается бой сухих изделий, использование автоматов малоэффективно. По этой причине сухая оправка плоских изделий уступила место влажной (влажность 12—18%).

Оправка и зачистка. Оправка изделий заключается в снятии заусенцев и неровностей на их поверхности, обдувке и зачистке влажной губкой. Оправка полых' изделий более трудоемка, чем плоских: первоначально срезают швы на поверхности изделий, оправляют края, заглаживают влажной губкой поверхность. Выполняют оправку сухим (плоские изделия, тонкостенные чашки) или влажным (полые изделия) способами. При сухой оправке плоские изделия высушивают до 5% влажности, а затем обрабатывают по краю и лицевой стороне сухим абразивным материалом. При этом выделяется много пыли, увеличивается бой сухих изделий, использование автоматов малоэффективно. По этой причине сухая оправка плоских изделий уступила место влажной (влажность 12—18%).

Одновременно с оправкой в корпусах чайников и кофейников проделывают отверстия (сетку) при помощи сверлильного или пробивочного приспособления.

Приставные детали — ручки, носики и т. д. изготовляют способом литья в многогнездных двусторонних гипсовых формах с центральным каналом. Носики отливают сливным методом, ручки — наливным.

Ручки и носики приставляют обычно к сырому черепку с влажностью 12—19% и реже к сухому с влажностью 1, 5—2%, т. е. после окончания сушки. В первом случае необходима дополнительная подсушка изделий после приставки деталей. Обязательное условие — корпуса изделий и приставные детали должны иметь примерно одинаковую влажность, разница не должна превышать 2 %.

Ручки и носики приклеивают к корпусам изделий клеем жижелем, приготовленным из загустевшего шликера 30—33%-ной влажности или сушья (отходов), глазури с добавкой 1—2% декстрина или карбоксиметил-целлюлозы (КМЦ) 6—8%-ной концентрации. До использования жижель должен выстоять не менее двух недель. Влажность жижеля 30—32%. Приставные детали должны хорошо прилегать к поверхности корпуса изделия.

Ручки и носики приклеивают к корпусам изделий клеем жижелем, приготовленным из загустевшего шликера 30—33%-ной влажности или сушья (отходов), глазури с добавкой 1—2% декстрина или карбоксиметил-целлюлозы (КМЦ) 6—8%-ной концентрации. До использования жижель должен выстоять не менее двух недель. Влажность жижеля 30—32%. Приставные детали должны хорошо прилегать к поверхности корпуса изделия.

Качество приставки деталей во многом зависит от прочности корпуса полуфабриката, характеризуемой сопротивлением излому: для фарфора — 2—2, 5 МПа, фаянса— 4—6 и низкотемпературного фарфора — 3, 5— 5 МПа. Если указанная прочность полуфабриката в условиях агрегатно-поточного производства является достаточной, то в условиях автоматизированного производства она должна быть повышена на 40—50% за счет ввода в массу изделий бентонита, сульфитно-спиртовой барды, карбоксиметилцеллюлозы.

Приставка ручек к корпусам чашек выполняется как вручную, так и на полуавтоматах фирм «Дорст», «Нейтчш» (ФРГ), «Сервис Инжинирис» (Англия) и др. Производительность полуавтоматов 7—8 тыс. изделий в смену.

Полые изделия (чашки, кружки), обжигаемые в спаренном виде, после оправки и приставки ручек склеивают попарно клеем на основе КМЦ или поливинилового спирта и направляют на обжиг. Оправка и зачистка изделий должны выполняться, как правило, влажным способом.

Дефекты формования. Пороки пластического формования являются результатом несовершенства методов формования, оборудования и недостаточной гомогенности массы.

Трещины возникают при неоднородной влажности массы, использовании тощих масс, недостаточном помоле каменистых компонентов массы, неравномерном увлажнении пласта при его разводке, неправильном режиме формования, преждевременной выбивке полых изделий из формы, завышенной частоте вращения шпинделя, неисправности шаблона, плохом вакуумировании, слишком тонком помоле массы и пониженной ее влажности.

Морщины («жмотины») появляются при излишке подаваемой на пласт воды (при формовании шаблоном), выработке подшипников вала шпинделя, заниженном числе оборотов шпинделя, накладке пласта на вращающуюся форму, плохой подготовке массы, чрезмерно пересушенных гипсовых формах.

Разнотолщинность формовок возникает при использовании изношенных форм, биении вала шпинделя и форм в формодержателе, неправильной калибровке форм.

Звездочки на дне изделий образуются при неправильном ходе полуавтомата и использовании массы с пониженной влажностью.

Концентрические круги на изделии возможны при выработке шаблона или ролика (формующей головки), а языки («лизуны») возникают при преждевременном подъеме шаблона.

Деформируются изделия при использовании загото- • вок из плохо подготовленной массы и малом их размере; при чрезмерной растяжке заготовки при формовании, а также при отклонениях во влажности массы; деформированных формах и преждевременной выбивке изделий из формы; кривых бомзах; повышенном содержании глинистых компонентов в массе, зыбкости массы; слишком влажных формах " и прилипании изделий к формам; изношенных формах, неравномерном высушивании форм, засоренности гипса посторонними примесями, приводящими к выкрошиваыию поверхности форм.

Заусеница края или ножки возникает при неправильном срезе излишка массы или при использовании заготовок малого размера и недостаточном увлажнении.

Раковины й бугры на поверхности изделий образуются при использовании изношенных форм с нечистой поверхностью или вследствие плохой очистки их перед формованием.

Провисание или выпуклость дна возможны при неправильной установке шаблона или ролика, неправильной конструкции изделия.

Борозды и царапины образуются при наличии в массе крупных частиц, пользовании грубой стеклянной или наждачной бумагой, неаккуратном обращении с резаком и др.

Вопросы для самопроверки

Охарактеризуйте особенности пластического формования изделий.

Основные параметры пластического формования: влажность массы, частота вращения шпинделя и формующего ролика, температура и др.

Характеристика формовочного оборудования.

Основные требования к оправке изделий и приставке деталей.