Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Приготовление литейной массы (шликеров)

|

|

Свойства шликеров. Шликером называют устойчивую суспензию, состоящую из тонкодисперсной (твердой), дисперсионной (жидкой) и газообразной фаз. Шликер предназначен для изготовления изделий литьем в гипсовых формах. Он должен удовлетворять следующим требованиям: иметь заданный химический и минералогический состав, обладать необходимой подвижностью (текучестью) при минимальном содержании воды, иметь минимальную загустеваемость, не содержать газовых пузырьков и не вспениваться при отливке; быть устойчивым против расслаивания при длительном хранении; отличаться высокой фильтрующей способностью для быстрого образования стенки изделия на поверхности гипсовой формы; обеспечивать достаточную прочность изделий после отливки и сушки; иметь усадку, необходимую для выемки изделий из формы в максимально короткий срок, без растрескивания.

Твердая часть шликера находится во взвешенном состоянии в жидкой среде. В такой системе связь между частицами осуществляется действием ван-дер-вааль-совых молекулярных сил и сил поверхностных зарядов частиц, действующих через тончайшие пленки воды, покрывающей их поверхность. При этих условиях свойства водных пленок определяют структурно-механические свойства шликеров. От состояния связи воды с частицами твердой фазы и адсорбционных свойств последних зависят такие свойства шликеров, как текучесть, стабильность, водосодержание и др.

Поверхность частиц твердой фазы является электрически активной, способной притягивать, а затем адсорбировать из дисперсионной среды ионы. Глинистая частица проявляет наибольшую активность. Имея отрицательный заряд на своей поверхности, создающий вокруг нее силовое поле, глинистая частица в чистой воде адсорбирует ее молекулы, которые своими положительными сторонами ориентируются в силовом поле по направлению к отрицательному заряду поверхности глинистой частицы. Так образуется мономолекулярный, а затем и полимолекулярный слой ориентированных молекул воды (сольватная оболочка). Эта вода удерживается у поверхности глинистых частиц под воздействием ее электрического поля и называется прочносвязанной водой. В слое толщиной до 5 мкм она не подчиняется законам гидростатики, ее плотность достигает 1, 28— 1, 4 г/см3 (у каолинов 1, 065, у глин 1, 114 г/см3) ввиду того, что вода находится в сжатом состоянии под давлением до 300 МПа. Теплоемкость прочносвязанной воды составляет всего 29, 3 кДж/кг-град, а температура замерзания понижается до —70° С. Прочносвязанная вода не растворяет вводимые в шликер вещества, не обладает электропроводностью.

В реальных условиях в системе глина — вода последняя всегда имеет ионы растворенных солей, катионы которых, имея свои водные оболочки, способны замещать ионы водорода сольватных оболочек глинистых частиц, образуя вокруг последних сорбированный комплекс. Количество сорбированных катионов зависит от природы глин, являясь для каждой глины постоянной величиной, и выражается в миллиграмм-эквивалентах на 100 г сухой глины (у каолина около 6, огнеупорных глин около 14, бентонитов около 60). По степени активности в процессах обменной адсорбции катионы располагаются в ряд:

Zi+ > Na+ > К+ > Mg2+ > Са2+ > А13+.

Адсорбированные анионы также удерживаются с различной силой глинистой частицей:

ОН" > СО§- > СН3СООН- > о|- > СГ.

Водные оболочки катионов тем больше, чем меньше радиус катиона (Li—120, Na —66, К—16 молекул воды).

По мере удаления от поверхности глинистой частицы влияние ее электрического поля ослабевает, молекулы воды, приобретают возможность некоторого перемещения. Так образуется диффузный слой, в котором вода является рыхлосвязанной с глинистой частицей. Чем активнее ионы, тем больше диффузные водные оболочки, тем больше воды поглощают они из шликера. Образовавшиеся водные оболочки вокруг глинистых частиц шликера и их электрический заряд препятствуют слипанию (коагуляции) частиц.

Регулируя толщину водных оболочек, можно, не изменяя влажности, разжижать или коагулировать шликер. Вода, не связанная глинистыми частицами и заполняющая объем между ними, называется свободной — вода разжижения. Она подчиняется законам гидростатики. Таким образом, в шликере будет вода: сольватных оболочек, диффузных оболочек, свободная.

Регулируя соотношение этих форм воды в шликере, воздействуют на его вязкость и другие важнейшие свойства путем добавления электролитов в количестве 0, 02—0, 5% по сухой массе: растворимое стекло, сода, дубильный экстракт, танин, пирофосфорно-кислый натрий и другие, а также комбинированные.

Влияние электролитов на состояние шликера возможно в трех направлениях. Стабилизация суспензии достигается в том случае, когда электролит введен в количестве меньшем, чем требуется для полного насыщения адсорбционного комплекса, т. е. полного замещения поглощенных катионов на катионы натрня электролита. Происходит дефлокуляция, 'часть воды, механически захваченной глинистыми агрегатами, высвобождается, количество рыхлосвязанной воды увеличивается, хотя разжижения еще не наступает. На этом этапе электролиты способствуют стабилизации суспензии.

Разжижение шликера наступает при дальнейшем добавлении электролита за счет уменьшения диссоциации поглощенного натрия. Толщина диффузных оболочек уменьшается и часть рыхлосвязанной воды переходит в воду свободную, которая разжижает шликер.

Загустевание шликера наступает при дальнейшем увеличении количества электролита в шликере ввиду того, что утонченные водные оболочки не могут препятствовать сближению глинистых частиц. Образующиеся агрегаты захватывают часть свободной воды и вязкость шликера повышается. Каждому электролиту присуща своя точка перегиба на кривой разжижения. При вводе электролита в количествах немного меньших, чем это необходимо для максимального разжижения, шликер приобретает наилучшие технологические свойства.

Приготовленный шликер при выдерживании в спо-' койном состоянии, загустевает, а при встряхивании или интенсивном перемешивании, а также при вибрации, воздействии ультразвука вновь разжижается (без добавления воды). Такое загустевание называется тиксо-тропным упрочнением. Оно объясняется тем, что количество, напримр катионов Са2+ и Mg2+, не вступивших в соединение с анионами электролитов, накапливается в системе, отбирает часть свободной.воды в свои гидрат-ные оболочки, вызывая загустевание шликера. При этом катион Na+ со своими сольватными оболочками присоединяется к глинистой частице, способствуя уменьшению ее подвижности.

При увеличении оболочки рыхлосвязанной воды частицы контактируют друг с другом только верхними слоями водных оболочек и шликер загустевает.

Способность глинистой суспензии самопроизвольно восстанавливать нарушенную структуру и упрочняться без изменения влажности является важным свойством шликера. Способность вновь разжижаться указывает на то, что частицы не укрупняются, как при коагуляции, а только слипаются друг с другом.

Вязкость шликера должна обеспечить полное заполнение гипсовой формы, давать быстрый набор массы на ее стенках.

Вязкость шликера регулируется соотношением дисперсной и дисперсионной фаз (Т: Ж), характером вводимых добавок, температурой. При увеличении соотношения Т: Ж вязкость шликера растет медленно, а по достижении определенной величины значение ее резко возрастает.

Для обеспечения возможно большего диапазона минимальной вязкости шликера и стабилизации свойств к нему добавляют смесь электролитов — каустическую соду (0, 1—0, 3%) и жидкое стекло (0, 3—0, 5%).

Текучесть является обратной величиной вязкости. Величину текучести определяют вискозиметром, имеющим сливное отверстие длиной 10 мм с верхним диаметром 8 и нижним 6 мм. Текучесть определяется временем, за которое через отверстие пройдет 100 мл шликера.

Применение электролитов-разжижителей освобождает значительное количество диффузной воды и переводит ее в свободную воду. Это повышает подвижность, текучесть и литейные свойства шликера при пониженной влажности. Высокая разжижающая способность растворимого стекла (Na2Si03-H20) также обусловлена еще и образованием коллоидной кремнекислоты вследствие гидролитического распада ее в воде. Коллоидная кремнекислота адсорбируется поверхностью глинистых частиц, а высвобождающаяся при этом значительная часть воды разжижает шликер.

Предел текучести и коэффициент тиксотропии находятся в прямой зависимости от концентрации электролита. Для предела текучести характерен ряд Zr4+> > Al3+> Ca2+> Mg2+> Ba2+> Na+, для коэффициента тиксотропии — Na+> Ba2+> Ca2+> Mg2+> Al3+> Zr4+.

Для сохранения текучести при пониженной влажности, например, фаянсового шликера рекомендуется в качестве разжижителя использовать смесь жидкого стекла, триполифосфата натрия и кремнийорганической жидкости, вводимых соответственно в следующих количествах: 0, 035—0, 06; 0, 065—0, 035 и < 0, 05%.сухой массы шликера (в пересчете по массе на Na20).

Для снижения водосодержания шликера, улучшения процесса гидратации и повышения прочности отливок почти на 30—50% в шликер рекомендуется добавлять 0, 1—0, 5% раствора КМЦ, ПАВ и др. Ввод добавок (особенно ССБ) может вызвать вспенивание шликера. -Пенистые шликеры плохо транспортируются по трубопроводам, удлиняется время набора массы на стенке гипсовой формы, а набранная масса пориста и непрочна. В качестве пеногасителей рекомендуется использовать кремнийорганические полимеры (полиметилсйликон и др.) в небольших количествах — 0, 001—0, 003% массы сухих компонентов шликера. Пеногасители лучше вводить в шликер до введения ПАВ.- -

Дисперсность частиц, регулируемая режимом работы шаровых мельниц, определяет устойчивость, текучесть шликера и влияет на плотность отливок. Увеличение тонины помола шликера до величины выше оптимальной ухудшает его свойства, так как замедляется набор черепка, увеличивается усадка и склонность к растрескиванию изделий в процессе сушки и др.

Форма частиц твердой фазы также оказывает влияние на свойства шликера. Наилучшая упаковка в отливках достигается при сферической форме частиц.

Форма частиц твердой фазы также оказывает влияние на свойства шликера. Наилучшая упаковка в отливках достигается при сферической форме частиц.

Реологические свойства литейного шликера зависят-не только от состава и дисперсности твердой фазы и формы твердых частиц, но и от качества жидкой фазы. К жидкой фазе шликера предъявляются следующие требования: отсутствие химического взаимодействия с твердой фазой, нерастворимость в ней твердой фазы, малая вязкость, способность растворять добавки, улучшающие ее свойства и отливку изделий, не содержать примесей, понижающих качество отливки. В керамических шликерах таким требованиям удовлетворяет вода.

От вязкости, плотности, диэлектрической постоянной, дипольного момента молекул воды, характера взаимодействия воды с твердой фазой зависят линейные свойства шликера. Жесткость воды для приготовления шликера не должна превышать 5° (немецких). По возможности лучше использовать конденсат, что обеспечивает большее снижение влажности шликера при сохранении высокой его подвижности.

Вредные примеси, снижающие качество шликера, — растворимые сульфаты, гипс, попадающие в него как с компонентами массы, так и с гипсовых форм (с отходами литейного цеха). Отливки из такого шликера делаются хрупкими и разрушаются при оправке. Отходы литья (около 5% боя и брака при литье и 2% при сушке), которые снова распускают с добавлением жидкого стекла, добавляют в литейный шликер. Это иногда препятствует его разжижению, что объясняется присутствием гипса, несущего ионы кальция и SO2, -, ускоряющих коагуляцию шликера. Воздух в шликере также оказывает отрицательное влияние на его свойства. В шликере воздух (2—2, 5% объема) подразделяется на адсорбированный твердыми частицами, удерживаемый гидрофобными участками твердой фазы (микродисперсный воздух) и механически захваченный при приготовлении шликера и перемешивании (макродисперсный воздух), растворенный в жидкой фазе. Вакуумирование шликера способствует удалению из него воздуха. Ваку-умируют шликер при разрежении от 40 до 61, 2 МПа.

Способ отливки изделий также учитывают при подготовке шликеров. Так, для фаянсовых масс при отливке изделий сливным способом содержание частиц < 1 мкм должно находиться в пределах 28—32%. Для масс с большим содержанием глинистых, например в массах для стендового литья, содержание частиц < 1 мкм должно находиться в пределах 36—40%. Величина удельной поверхности массы для конвейерного литья 20—22 мг/г, для стендовых масс — 25^—27 м2/г. В зависимости от способа отливки изделий изменяются требования к шликерам.

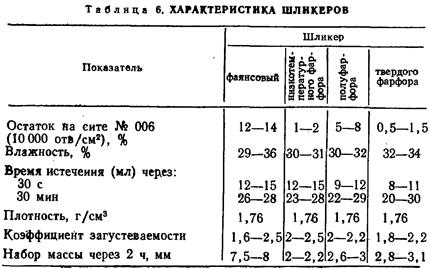

Наилучшие отливки получают при использовании шликеров наименьшей вязкости и влажности. В области максимальной текучести получают отливки наибольшей плотности. Характеристика шликеров, используемых отдельными фарфоро-фаянсовыми заводами, приведена в табл. 6.

В производстве изделии на поточных автоматизированных линиях используют быстрофильтруювдиеся шликеры, получаемые за счет снижения содержания глинистых и повышения содержания отощающих материалов, главным образом, обожженного боя изделий. Быстро-фильтрующийся шликер имеет текучесть (через 30 с) 8—10 мл, коэффициент загустеваемости (отношение вязкости через 30 мин к вязкости через 30 с после приготовления) 1, 6—2, 1 при влажности 31, 2—31, 6% -

В производстве изделии на поточных автоматизированных линиях используют быстрофильтруювдиеся шликеры, получаемые за счет снижения содержания глинистых и повышения содержания отощающих материалов, главным образом, обожженного боя изделий. Быстро-фильтрующийся шликер имеет текучесть (через 30 с) 8—10 мл, коэффициент загустеваемости (отношение вязкости через 30 мин к вязкости через 30 с после приготовления) 1, 6—2, 1 при влажности 31, 2—31, 6% -

Приготовление шликера. Литьевой шликер приготовляют двумя способами: прессовым и беспрессовым с совместным или раздельным помолом компонентов массы.

Прессовый способ обеспечивает более высокое качество шликера, в особенности если фильтр-прессные коржи до роспуска в воде выдерживались в подвалах не менее 1 мес. Однако он более трудоемок и сложен по сравнению с беспрессовым.

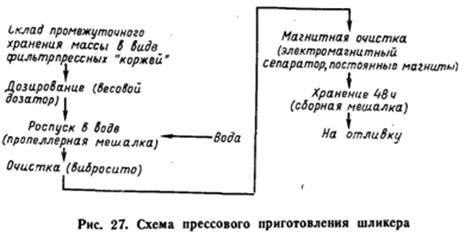

В производстве фарфоровых и фаянсовых изделий используют прессовый способ приготовления литейного шликера при раздельном помоле сырьевых материалов (рис. 27).

Фильтр-прессные коржи распускают в воде в пропеллерных мешалках, пропуская через сито № 016 (1480 отв/см2), электромагнитные сепараторы и постоянные магниты, и подают в сборную мешалку для созревания в течение 48 ч при постоянном перемешивании. При необходимости шликер вакуумируют в вакуумных резервуарах, куда его подают в виде тонких струй. Обработка шликера вибрацией или ультразвуком сокращает время приготовления, понижает его структурную вязкость и улучшает диспергацию глинистых частиц.

Беспрессовый способ приготовления литьевого шликера применяют в производстве изделий строительной и реже в производстве бытовой керамики.

В шаровую мельницу загружают каменистые материалы, воду и электролиты (по рецепту) и размалывают в течение 3—6 ч. Затем добавляют к ним глинистые материалы и дополнительно размалывают еще 2—5 ч. Тонина помола характеризуется остатком на сите № 606 (10 000 отв/см2) не более 2%. Далее шликер сливают в мешалку для созревания, откуда подают на участок литья изделий.

Качество шликера независимо от способов его приготовления повышается в результате выстаивания (созревания) в течение 1—3 сут перед подачей на отливку, вакуумирования (20—40 мин) в герметически закрытых сосудах с величиной разрежения от 40 до 61, 3 кН/м; подогрева до температуры 30—35° С.

Оценивая качество шликеров, обращают внимание на величину рН (концентрация водородных ионов), которая составляет для суспензий каолина 8, 44—8, 57, бентонита около 7, 9. Присутствие в каолине мокрого обогащения остаточных электролитов (ионы Na+ и Са2+) ухудшает литьевые свойства шликеров. Нейтрализуют их вредное действие добавлением соляной кислоты или хлорида кальция.

Вопросы для самопроверки

Каким требоваииим должен удовлетворять шликер?

Охарактеризуйте взаимодействие электролитов со шликером.

Основные свойства шликеров и способы " их регулировании.

Прессовый способ получения шликеров, его преимущества и недостатки.

Беспрессовый способ получения шликеров, его преимущества и недостатки.