Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Глава 2. сырьевые материалы

|

|

Сырьевые материалы, используемые в производстве керамических изделий, разделяют на основные и вспомогательные. Основные сырьевые материалы, в свою очередь, делят на пластичные (глинистые) и непластичные. Глинистыми материалами являются каолины, огнеупорные, тугоплавкие и легкоплавкие глины, в том числе и пластифицирующие добавки — бентониты. Непластичные материалы в зависимости от характера действия разделяют на отощающие — шамот, получаемый путем обжига глин и каолинов, бой обожженных изделий, кварцевый песок и другие; плавни — полевой шпат или его заменители — пегматит, нефелиновый сиенит, тальк, доломит, мел и др.

1. Глинистые материалы

Образование. Глинистые материалы представляют собой горные породы обычно полиминерального состава, землистого вида, образующие с водой пластичное тесто, способное сохранять придаваемую ему форму и принимать после обжига твердость камня.

Глинистые материалы являются продуктами разрушения (выветривания) изверженных горных пород под воздействием сложного комплекса процессов: механических (воды, ветра, ледников), физических (нагревание, охлаждение), химических (воздействие влаги, кислорода и углекислоты воздуха), бактериологических (гниение, органических примесей),

Образовавшиеся в результате физико-химических и бактериологических процессов разрушения полевошпатовых пород (гранитов, гнейсов, порфиров, пегматитов и др.), их переотложения и преобразования глинистые материалы представляют собой тонкообломочные осадочные породы, состоящие из водных алюмосиликатов сос-тива т А1203 • п Si02 • р Н20 с остатками первозданных материнских пород. В результате химических превращений щелочных минералов и гидролиза силикатов с присоединением к остатку конституционной воды образовался минерал каолинит Al203-2Si02-2H20. Значительную роль в процессах каолинизации играют гумусовые кислоты, циркулирующие в толще материнской породы. Процесс химического разложения (каолинизации) полевошпатовых пород с образованием каолинита схематически может быть выражен уравнением R20-Al203-6SiOa + С02 + 2Н20 = Ala03-2SiOa-2H20 + R2C03+4Si02 полевой штат каолинит

По строению кремнекислородного каркаса глинистые минералы делят на три основные группы: монтморилло-нитовые, монтмориллонит, условно А1203 ЧЭЮг-НгО ХпН20), каолинитовые (каолинит, дикит и накрит с одинаковым составом Al203-2Si02-2H20), гидрослюдистые (иллит K20-MgO-4Al203-4Si02-2H20, глауконит, мусковит и др.).

Все глинистые материалы подразделяют на четыре основных класса: каолины, глины, сухари, а также сланцевые глины и глинистые сланцы.

Каолин — глинистая порода, состоящая преимущественно из каолинита, а также минералов каолинитовой группы — накрита, дикита и галлуазита и незначительных количеств примесей других минералов. Каолины имеют ясно выраженное кристаллическое строение.

Глины отличаются от каолинов большим разнооб- 4 разием минералогического и химического состава и свойств.

По условиям образования (генетическому признаку) глинистые материалы подразделяют на первичные (остаточные) и вторичные (переотложные). Первичные глинистые материалы обычно загрязнены песком и остатками неразрушившейся материнской породы. Вторичные глины и каолины загрязнены тонкодисперсными примесями (кварц, карбонаты, оксиды железа, слюда, органические вещества и др.).

Состав. Свойства глинистых материалов определяются их минералогическим, гранулометрическим и химическим составом. Состав глинистых материалов влияет на технологические свойства сырья — пластичность, связность и связующую способность, воздушную и огневую усадку, огнеупорность, температуру и интервал спекания и другие — и в значительной мере предопределяет области возможного использования сырья (тонкая или грубая керамика и др,).

Состав. Свойства глинистых материалов определяются их минералогическим, гранулометрическим и химическим составом. Состав глинистых материалов влияет на технологические свойства сырья — пластичность, связность и связующую способность, воздушную и огневую усадку, огнеупорность, температуру и интервал спекания и другие — и в значительной мере предопределяет области возможного использования сырья (тонкая или грубая керамика и др,).

Минералогический состав характеризуется наличием в глинистом сырье каолинита, монтмориллонита, гидрослюды и реже других минералов. В зависимости от минералогического состава глин их делят на мономинеральные и полиминеральные.

В производстве тонкой керамики широко используют каолины, а также каолинитовые огнеупорные и тугоплавкие глины, содержащие преимущественно минералы каолинитовой группы, описываемые общей химической формулой Al203-2Si02-2H20.

В качестве примесей в глинах присутствуют кварц, полевой шпат, галлуазит, бейделит и др. Эти примеси не являются вредными и учитываются при расчете масс. Минералогический состав, например, полиминеральной огнеупорной часов-ярской глины следующий, %'• каолинита до 60, монотермита 11—35, кварца до 20. Низкоценные сорта полиминеральных глин обычно используют в производстве строительной керамики. Вредные приме-' си в глинистом сырье — карбонаты кальция и магния, рутил, гематит, магматит, пирит, гипс и другие железо-и серосодержащие минералы.

В качестве примесей в глинах присутствуют кварц, полевой шпат, галлуазит, бейделит и др. Эти примеси не являются вредными и учитываются при расчете масс. Минералогический состав, например, полиминеральной огнеупорной часов-ярской глины следующий, %'• каолинита до 60, монотермита 11—35, кварца до 20. Низкоценные сорта полиминеральных глин обычно используют в производстве строительной керамики. Вредные приме-' си в глинистом сырье — карбонаты кальция и магния, рутил, гематит, магматит, пирит, гипс и другие железо-и серосодержащие минералы.

Минералогический состав глин определяет их формовочную способность, поведение при обжиге и др.

Химический состав глинистых материалов колеблется в широких пределах. Глины всегда содержат Si02, М203 и Н20, а также незначительные количества примесей в виде соединений Fe, Са, Mg, Ti, К, Na. Обычно в состав глин и каолинов входят органические примеси. Влияние каждой составляющей химического состава глинистых материалов определяется не только количеством, но и главным образом видом минерала и физическим состоянием этой составляющей.

Повышенное (до 80% и более) содержание Si02 указывает на запесоченность сырья. С повышением содержания Si02, не связанного с А1203 в глинистых минералах, снижается связующая способность глин, прочность в высушенном и обожженном состоянии, повышается пористость обожженных образцов.

По содержанию Al203+Ti02 в прокаленном состоянии глинистое сырье разделяют на группы: высокоосновные (Во) — А1203+ТЮ2 более 40%; основные (Ос) — 30—40; полукислые (Пк) — 15—30; кислые (К)—менее 15%. Высокое процентное содержание А1203 обусловливает огнеупорность глин, а низкое — при повышенном содержании КгО и Na20 — указывает на их легкоплавкость. Чем больше глины содержат А1203 и щелочей, тем раньше они спекаются, сохраняя огнеупорность (большой интервал плавкости).

При наличии более 0, 5% щелочей, входящих в состав глин в виде сернокислых или углекислых солей, ухудшается формовочная способность глин, повышается их зыбкость, снижается огнеупорность, возможно образование на поверхности изделий из них белого налета (выцветов).

Соединения железа понижают огнеупорность глин, придают им окраску от светло-кремовой до вишнево-красной, что особенно нежелательно в производстве тонкокерамических изделий белого цвета. Эти примеси могут быть причиной образования на поверхности изделий темных точек (мушек), выплавок или вздутий. В прокаленном состоянии глинистое сырье бывает с весьма низким содержанием красящих оксидов Fe203 и ТЮ2 (F203 отсутствует, Ti02 до 1%), с низким (Fe203 менее 1, 5%, ТЮ2 менее 1%), со средним (Fe203 1, 5—3%, ТЮ2 1—2%) и с высоким (Fe203 более 3%, ТЮ2 более 2%). Глинистое сырье со средним и высоким содержанием красящих оксидов оценивают также по равномер-" ности окраски обожженного черепка.

Соли щелочноземельных металлов (1—2, 5%) в виде карбонатов или сульфатов (гипс) также являются вредной примесью, так как понижают огнеупорность глин, уменьшают интервал спекания и увеличивают усадку, повышают пористость обожженных изделий, понижают ирочность и морозостойкость изделий.

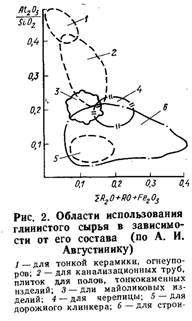

Данные химического анализа позволяют определить возможность использования глинистого сырья в различных керамических производствах (рис. 2).

Гранулометрический состав глин и каолинов оказывает большое влияние на их технологические свойства —

тельного кирпича -

и каолинов — тонкодисперсная, имеющая размер менее 1 мкм. Глинистые частицы, находясь в коллоидном или чаще в предколлоидном состоянии, представляют собой высокодисперсные (1—0, 01 мкм) кристаллы, имеют хорошо выраженную трех- или двухмерную повторяемость основных структурных элементов в пространстве.

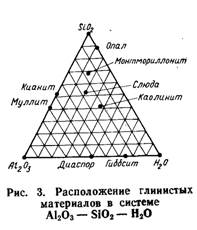

В тройной системе А1203—Si02—Н20 глинистые минералы располагаются в местах, указанных на рис. 3. Содержание таких фракций составляет в глинах 65—93, каолинах 27—46% и более. Эта фракция определяет поведение глинистых материалов при увлажнении водой и обжиге. Суммарный гранулометрический состав характеризуется удельной поверхностью зерен (в м2/г) и составляет от 14 (каолин новоселицкий) до 73 м2/г (бентонит черкасский) и более. Водозатворение, пластичность, воздушная усадка, прочность в высушенном состоянии и реакционная способность при обжиге тем выше, чем больше содержание тонкодисперсной фракции в глинистых материалах.

Почти во всех каолинах с уменьшением величины зерна возрастает содержание А1203, а содержание Si02, K2O и Ыа20 уменьшается, f. ё. уменьшается количество силикатных загрязнений (песка, полевого шпата, слюды).

Различие в гранулометрическом составе глин и каолинов проявляется также и в том, что плотность каолинов выше, а воздушная усадка в 2—4 раза ниже, чем у глин, прочность после сушки при 110° С значительно уступает прочности глин после сушки.

Повышенная гигроскопичность глинистого сырья указывает на его тонкодисперсность и повышенную пластичность.

Тонкодисперсные минералы — каолинит, бейделит, галлуазит, монтмориллонит и другие образуют глинистое вещество (глинистую субстанцию), определяющее состав и основные технологические свойства глинистых материалов.

По содержанию тонкодисперсных фракций глинистое сырье делят на высоко дисперсное, дисперсное и грубо-дисперсное, которые характеризуются процентным содержанием в сырье частиц размерами менее 10 и менее 1 мкм. Высокодисперсные глины содержат более 60% частиц менее 1 мкм, дисперсные соответственно — 40—95 и 20—60 и грубодисперсные соответственно — менее 40% и менее 20%. При наличии обоих показателей (содержание частиц размерами 1 и менее 10 мкм) классификацию производят по содержанию частиц размером менее 1 мкм.

Содержание крупнозернистых включений характеризуется их количеством, размером и видом. По количеству различают глинистое сырье с низким содержанием включений размером более 0, 5 мм (не более 1%), со средним (от 1 до 5%) и высоким (более 5%).

По виду включений глинистое сырье делят на пять групп: с кварцевыми включениями (кварцевый песок, кварциты, сланцы, обломочные силикатные горные породы), с железистыми (сидерит, пирит, лимонит, гидрослюды железа и др.), с карбонатными (кальцит, доломит и др.), с гипсовыми (гипс), с органическими (растительные остатки, торф, уголь и др.).

Кроме глин и каолинов в керамическом производстве используют бентонитовые глины. Бентонитовые глины образовались в результате расстекловывания и химических превращений стекловидной фазы вулканических туфов, лавы, пепла. Основной минерал бентонитовых глин — монтмориллонит, сопутствующие — кварц, карбонаты, полевой шпат, слюда, лимонит, каолинит и др.

Бентонитовые глины высокодисперсные, пластичные, поглощают много воды при затворении, склонны к зна-чительнэму набуханию. Они содержат от 1.75 до 2, 25% красящих оксидов Fe203-r-Ti02.

Бентониты используют в производстве фарфоровых изделий в качестве пластифицирующих добавок, улучшающих формовочные свойства масс и повышающих прочность и водоустойчивость полуфабриката после сушки.

Свойства глинистых материалов наиболее полно определяются при увлажнении их водой. Глинистые материалы по-разному поглощают влагу из воздуха, взаимодействуют при непосредственном увлажнении, неодинаково отдают влагу при сушке, так как вода по-разному связана с глинистыми частицами.

Формы связи влаги с материалом в системе глина — вода по классификации П. А. Ребиндера можно разделить на три вида: химическую, физико-химическую и физико-механическую. Химическая вода входит в кристаллическую решетку глинистых материалов и удаляется при 550—600° С. Физико-химическая влага может быть в виде адсорбционной (вода гидратных оболочек), осмотической или структурной. Физико-механическая влага, в свою очередь, подразделяется на влагу макро-(> 1 мкм) и микрокапилляров (< 1 мкм) и влагу смачивания. Влагу физико-химическую и физико-механическую также можно разграничить на свободно- и прочносвя-занную. Прочносвязанная вода входит в гидратную оболочку глинистых частиц.

Общее количество прочносвязанной воды у глин и каолинов различно и составляет: у монтмориллонита 10—25%, часов-ярской глины 9—10, каолинов 2—4%. В фарфоровой массе с влажностью 22—23% по массе объем воды 42—45, а объем прочносвязанной воды 0, 8—1% общей влажности материала. Свободносвязанная вода размещается между глинистыми частицами в капиллярах и подчиняется законам гидростатики.

Каждому виду глины и каолина присуще свое определенное водосодержание, при котором в наилучшем виде проявляются их керамические свойства: у каолинов 27—31%, часов-ярской глины 30—32%, трошковской глины 30—36%. Количество воды рабочего водозатворения зависит от минералогического состава, дисперсности и природы обменных катионов и анионов.

Влага в керамических массах выполняет роль смазки при перемещении частиц. При влажности 32—33% керамическая масса разжижается (в присутствии электролитов) и становится пригодной для изготовления изделий методом отливки.

Пластичность — способность тестообразной керамической массы принимать под влиянием внешних усилий любую форму без разрывов и трещин и сохранять ее после внешнего воздействия. Пластичность можно рассматривать как промежуточное состояние между хрупким и вязкотекучим состоянием материала. Мера (число) пластичности определяется как разность между влажностью предела раскатывания (масса крошится) и нижней границей текучести (масса растекается). По пластичности глинистое сырье разделяют на пять групп: высокопластичное, среднепластичное, умереннопластич-ное, малопластичное и непластичное с числом пластичности соответственно более 25, 25—15, 15—7, менее 7; непластичные не дают пластичного теста. У непластичных материалов пределы раскатывания и растекаемости совпадают. Такое определение пластичности условно и не характеризует истинное значение этого важнейшего сшйства глинистых материалов и масс на их основе, которое до настоящего времени еще не полностью изучено.

Более точно пластичность характеризуется данными, получаемыми при прямом измерении деформации при сжатии, прочности при растяжении и удлинении, срезе (сдвиге) и скручивании, по величине линейной усадки при сушке, прочности на изгиб высушенных образцов. На пластичность влияют природа минералов и количественное соотношение их в массе, величина частиц и их форма, особенности поверхности частиц, ионообменная способность, количество воды и растворенные в ней вещества, величина поверхности, взаимодействующей с водой.

Пластичность можно понизить добавлением непла-С7ичных материалов: песка, боя изделий (шамота), более тощих глин. Плавни в сырых массах также играют роль отощающих добавок. Повысить пластичность масс можно вводом пластифицирующих добавок, длительным вылеживанием, вакуумированием,

Ионнообменная способность — вид и количество адсорбируемых.катионов — оказывает 'большое влияние на систему глина — вода. В естественном состоянии на поверхностях глинообразующих минералов чаще всего адсорбируются катионы Са2+, Mg2+, Na+, Н+, которые при использовании растворов электролитов в большинстве случаев легко обмениваются с другими ионами. Причиной адсорбции ионов является их неправильное распределение в октаэдрических и тетраэдрических слоях глинистых минералов. Обменные катионы каолинита главным образом адсорбируются на свободной от гидроксильных групп площади основания, содержащей гидроксильные группы по краям кристаллов. Ионную способность глинистых минералов учитывают при подготовке пластичных масс и особенно литейных шликеров.

Мерой емкости обмена (емкость поглощения) принято называть количество катионов или ионов (г/моль -103)', поглощенных 100 г глины и способных к обмену. Емкость катионного обмена возрастает с уменьшением размера глинистых частиц. Величина емкости поглощения колеблется, у каолинов она составляет 3—15, каолинитовых глин 9—20, гидрослюдистых глин 10—40, бентонитов 40—150 г/моль-103.

Связующая способность глинистых материалов проявляется в том, что они в массах связывают значительное количество отощающих материалов, обеспечивая при этом достаточную прочность высушенного полуфабриката. Количественно связующая способность характеризуется пределом прочности при изломе воздушно-сухих образцов. Тонкодисперсные, высокопластичные глины обладают большей механической прочностью (0, 9— 3 МПа), чем грубодисперсные каолины (0, 6—2, 5 МПа), хотя прямая зависимость между силами сцепления глинистых частиц и дисперсностью глин не установлена.

Гигроскопичность — способность глин и каолинов поглощать влагу из воздуха — тем выше, чем больше они содержат тонких фракций (< 1 мкм). Гигроскопичность глин при нормальных условиях (20°С и 75% относительной влажности воздуха) 8—9%, у каолинов 2—4%. Высокая гигроскопичность высушенного полуфабриката затрудняет обжиг изделий, особенно по скоростному режиму, и может быть причиной ухудшения качества изделий.

Разжижаемость — важное свойство глинистых материалов, определяющее пригодность их для изготовления изделий способом литья ® гипсовые формы. Разжижению глинистых материалов и получению литейных шликеров (глинистых суспензий) с минимальной влажностью способствуют электролиты, особенно щелочные, содержащие катионы натрия. Количество вводимых электролитов зависит от минералогического состава глинистых материалов, их дисперсности. Наличие в растворе диссоциированных катионов Са2+ и Mg2+ ухудшает разжижающую способность глин и каолинов, а также литейные свойства шликеров и вызывает их загустевание. Введение в массу одновалентных катионов металлов или аммония (сода, жидкое стекло и др.) обеспечивает такое разжижение шликера, при котором вязкость его становится минимальной при наименьшем содержании воды, что обеспечивает получение хороших отливок.

Зыбкость глинистых материалов — способность нормальной на вид пластичной массы растекаться при незначительном встряхивании. Зыбкость увеличивается у каолинов электролитного обогащения, если перед обезвоживанием избыточная щелочность не была нейтрализована. Зыбкость каолинов и масс снижается при добавлении коагулянтов— известкового молока, хлористого кальция, соляной кислоты, сернокислого кальция и др.

Набухание глин происходит при поглощении части пами глины паров воды и конденсации влаги в капиллярах и особенно при непосредственном увлажнении водой. Набухание определяется действием адсорбционных, осмотических, капиллярных сил. Различают внутрипакет-ное (внутрикристаллическое) и осмотическое набухание. У каолинов и каолинитовых глин внутрикристаллическое набухание отсутствует, и набухание обусловливается только капиллярным всасыванием. Степень набухания каолинов в основном соответствует общей пористости материала.

У монтмориллонита набухание обусловливается внедрением воды в межпакетное пространство кристаллической решетки, а также осмотическими силами. Величина набухания каолинов невелика (14—16%), У глин она больше (35—40%) и весьма значительна у бентонитов (до 16 раз). Процесс набухания глинистых частиц сопровождается небольшим выделением теплоты, что указывает на физико-химическую природу этого явления.

На величину набухания влияют минералогический и гранулометрический состав, гидрофильность глины, ха- ~ рактер строения поверхности частиц, характер обменных катионов, полярность среды. При значительном увлажнении происходит размокание глинистых материалов.

Подогрев воды ускоряет процесс размокания. Пластичные глины труднее размокают, чем тощие.

Тиксотропия есть самопроизвольное обратимое упрочнение (уплотнение) керамической массы. Она возможна как у пластичных масс, так и у шликеров. Тиксо-тропное упрочнение керамической массы связано с развитием сольватных оболочек на глинистых частицах. Оно протекает неравномерно. В течение первых 1—2 сут прочность нарастает более активно, а затем этот процесс замедляется. Массы в состоянии тиксотропного упрочнения непригодны для формования. Их необходимо подвергнуть вторичному промину на шнековом прессе, а суспензии — интенсивному перемешиванию.

Воздушная усадка — способность свежесформованного полуфабриката уменьшать линейные размеры в результате удаления из него влаги при сушке. Она зависит от природы глин и каолинов, их дисперсности, размера и формы частиц, их ионообменной способности, количества воды затворения и содержания в массе отощающих материалов. Чем больше ионообменная способность и удельная поверхность глинистых материалов, тем больше расход воды для затворения и тем выше воздушная усадка. Воздушная усадка способствует отделению за-формованных изделий от гипсовых форм в процессе сушки. Однако чрезмерная усадка при сушке приводит к растрескиванию и деформации изделий. Величину воздушной усадки снижают введением в массу отощающих материалов.

Прочность в высушенном состоянии характеризуется величиной предела прочности при изгибе высушенных образцов. Прочность при изгибе наиболее полно характеризует связь между числом пластичности, ионообменной способностью и удельной поверхностью глинистых материалов. Снижение в массе содержания отощающих материалов, введение пластифицирующих (бентонит и др.) или поверхностно-активных добавок способствуют повышению прочности изделий в высушенном состоянии.

Огнеупорность глинистых материалов условно определяется температурой, при которой образец — трехгранная усеченная пирамида из глины со стороной нижнего основания 8, верхнего 2 и высотой 30 мм настолько размягчается, что ее вершина наклоняется и слегка касается поверхности подставки. Глинистые материалы, не имеющие постоянного состава, размягчаются постепенно в широком интервале температур.

В зависимости от огнеупорности глины подразделяются на три группы: огнеупорные (О), тугоплавкие (Т) и легкоплавкие (Л). Огнеупорность глин О выше 1580°С. Эти глины имеют полиминеральный состав, тонкодисперсные, пластичны во влажном состоянии, обладают хорошей формующей способностью, что является их отличительной особенностью по сравнению с каолинами. Однако они имеют менее ясно выраженное кристаллическое строение и более загрязнены, чем каолины.

Огнеупорность тугоплавких глин колеблется в пределах от 1350 до 1580° С. По сравнению с огнеупорными глинами в них больше плавней (10—18%), они приобретают после обжига более темную окраску. Тугоплавкие глины используют в производстве химически стойких изделий, а также изделий бытового и строительного назначения.

Огнеупорность легкоплавких глин ниже 1350° С. Содержание плавней может быть до 30%. Эти глины отличаются большим непостоянством химико-минералогического состава. После обжига они окрашиваются в темные цвета. Используют легкоплавкие глины в производстве строительной керамики.

Спекшееся состояние характеризуется разностью температуры полного спекания и температуры начала деформации образца (пирамидки) под влиянием собственной массы. Величина этого интервала у разных глин колеблется от 10—20 до 100—250°С и больше.

По спекаемости различают глины сильноспекающие-ся, среднеспекающиеся и неспекающиеся, способные при обжиге давать черепок без признаков пережога, с водо-поглощением соответственно не более 2, не более 5 и более 5 %.

В зависимости от температуры спекания глинистое сырье разделяется на группы низкотемпературного спекания— до 1100° С, среднетемпературного с температурой спекания 1100—1300° С и высокотемпературного — свыше 1300° С. По температуре спекания классифицируется только спекающееся глинистое сырье.

Полностью спекшийся черепок характеризуется мини- *• мальным водопоглощением (1—2%), отсутствием дополнительной усадки при обжиге при нагревании до более высокой температуры.

Интервал спекшегося состояния глины — важный показатель, определяющий область рационального использования глин. Чем больше интервал спекания, тем легче управлять процессом обжига, особенно изделий с плотным спекшимся черепком.

Усадка при обжиге (огневая усадка) — способность воздушно-сухих изделий изменять линейные размеры в результате физико-химических процессов. При одинаковых условиях тепловой обработки огневая усадка тем выше, чем дисперснее глинистые материалы и чем больше в них плавней (флюсов). Усадку при обжиге снижают отощающие добавки и более крупный помол компонентов массы. Усадка при обжиге каолинов и каолинитовых глин 2—17%, гидрослюдистых глин 9—15%, монтмориллонитовых глин до 23% •

Водопоглощение — свойство пористого черепка поглощать и удерживать воду при непосредственном соприкосновении с ней. Водопоглощение обожженных изделий резко снижается с повышением содержания плавней в массе, тонины помола компонентов массы, степени спекания, возрастанием огневой усадки. Водопоглощение является мерой полноты спекания материала изделия.

Цвет глин и каолинов в природном состоянии от белого до черного. Окраску определяют органические и неорганические примеси, всегда имеющиеся в глинистых материалах. Каолины, в отличие от глин, содержащих значительное количество красящих примесей, имеют более светлую, до белой, окраску. Цвет обожженных изделий определяется примесями минерального происхождения, температурой обжига и характером печной атмосферы (восстановительная, окислительная, нейтральная). Органические примеси не влияют на цвет обожженных изделий. Вредными примесями в фарфоровых и фаянсовых массах являются соединения железа и титана, снижающие белизну изделий. В массы изделий с повышенными требованиями по белизне вводится минимальное количество глины, необходимое для получения массы с достаточной формовочной способностью.

Цвет глин после обжига — от белого до темно-коричневого. Огнеупорные глины используют для производства огнеупоров, а беложгущиеся — в производстве фарфоровых и фаянсовых изделий бытового и строительного назначения, химически стойких и других изделий.

Основные месторождения каолинов и глин. Наша страна располагает огромными запасами глинистого сырья. В УССР эксплуатируются месторождения первичных каолинов — Просяновское (Днепропетровская обл.), Глуховецкое (Винницкая обл.), Дубровское (Житомирская обл.) и вторичных каолинов — Положское (Запорожская обл.), Новоселицкое (Черкасская обл.) В УССР имеются также месторождения высококачественного каолина в Закарпатье (Береговское), первичного щелочного каолина в Приазовье (Мануиловское, Екатерининское).

На Урале разрабатываются Кыштымское (Челябинская обл.) и Еленинское месторождения каолинов. Алек-сеевское (Кокчетавская обл.) месторождение первичных каолинов может быть сырьевой базой заводов Урала, Восточной Сибири и Дальнего Востока. На Дальнем Востоке также разрабатывается Святогорское месторождение каолинов, a ib Приморском крае месторождение дацитового порфира («фарфоровый камень»). В Средней Азии находятся Ангренское (Ташкентская обл.) месторождение первичных и вторичных каолинов, Ябло-новское месторождение (Казахская ССР) и др. Возможно освоение новых месторождений в БССР, Приморском крае и других экономических районах страны.

В керамической промышленности широко используют огнеупорные и тугоплавкие глины. Часов-ярские (Донецкая обл.) огнеупорные светложгущиеся глины являются лучшими для производства тонкой керамики. Для этих целей используют также глины дружковские, новорайские, николаевские, никифоровские (Донецкая обл.).

В производстве огнеупоров, химически стойких изделий применяют глины артемовские (Донецкая обл.) и лукошкинские (Липецкая обл.). Латненские (Воронежская обл.), боровичско-любытинские (Новгородская обл.) глины используют в производстве огнеупоров.

Глины уральских месторождений: белкинские (Свердловская обл.), нижнеувельские (Челябинская обл.) и другие — пригодны для производства огнеупоров, химически стойких изделий, санитарно-строительных изделий из фарфора и полуфарфора. В Сибири используют глины Вороновского (около Томска), Евсинского (Новосибирская обл.) месторождений и др. Глины месторождений Белое Глинище (вблизи Караганды), Танкер-, ское и Айзин-Тамарское (вблизи Целинограда) пригодны для изготовления огнеупорного припаса, В производсТвё фарфоровых изделий Эти глины5, как Й мно? Йё из ранее перечисленных, могут быть использованы только после обогащения.

Основные месторождения бентонитов Огланлинское (Туркменская ССР), Гисибринское и Асканское (Груз. ССР), Пыжевское, Черкасское, Горбское, Курцевское (УССР) и др.

Оценивая качество глин и каолинов с учетом требований производства тонкокерамических изделий, необходимо отметить, что каолин Просяновского месторождения является лучшим. В качестве примесей в нем присутствуют гидрослюда, кварцевый песок (до 45%), не-разложившиеся зерна полевого шпата. Каолин подразделяется на сорта—высший, I, II и III (ГОСТ 6138—61). В каолине высшего сорта содержание красящих оксидов составляет 0, 8%; I сорта — 1; II — 1, 4; III— 1, 8%. Для производства хозяйственного и художественного фарфора используется каолин высшего и I сортов, для производства санитарно-строительного фаянса и полуфарфора — II и III сорта.

Каолин Глуховецкого месторождения делится на I, II, III и IV сорта. Основные примеси — кварц (до 60%). биотит, магнезит, рутил и др. Каолин этот тонкодисперсный, мало пластичен, имеет бледно-кремовый оттенок. Содержание красящих оксидов (Fe203+Ti02) в каолине I сорта — до 1, 3; II — до 1, 8; III — до 2, 2; IV — до 2, 9%. Он используется для изготовления фаянсовых изделий и огнеупорного припаса.

Часов-ярские огнеупорные, светложгущиеся глины тонкодисперсны (содержание частиц размером менее 0, 005 мм достигает 96%), имеют большой интервал спекания: у основных разновидностей глин 600—700° С, у полукислых 300—400° С. Температура начала спекания 1000—1250° С. Глины подразделяются на марки: основные глины —40, 41, 42; полукислые — 43, Ч1ПК, Ч2ПК- Содержание Fe203 в глинах 40 до 1, 3; в глинах 41 — до 1, 6; 42 — 2, 3; 43 — не более 3%. Для остальных марок содержание Fe203 не регламентируется.

Дружковские глины огнеупорные, низкоспекающиеся (550°С). Разрабатываются на двух месторождениях: Веселовском и Новорайском. Глины Веселовского месторождения в' соответствии с МРТУ 14-06-27-63 должны поставляться для фарфоровой промышленности трех марок: ДВФ (фарфоровая), ДВО (отборная) и ДВ1 (I сорта) — и содержать А1203+ТЮ2 на прокаленное вещество не менее 33—35%, Fe203 —не более 1, 4%. Глины Новорайского месторождения для фарфоровой промышленности поставляются двух марок: ДН-0 (отборная) иДН-1 (1 сорт). Содержание в них Al203+Ti02 должно быть соответственно не менее 34—35%, a Fe203 не более 1, 3— 3%.

Трошковская глина светложгущаяся, огнеупорная, отличается от обычных глин, используемых в фарфоро-фаянсовой промышленности тем, что, будучи в «камнепо-дсбном» состоянии, почти не размокает в воде и не набухает. Плотная каолинитовая разновидность глины содержит в небольших количествах примесь монтмориллонита, имеет светло- и темно-серую до коричневой окраску в сыром состоянии. Образует пластичное тесто только после длительного тонкого помола в шаровой мельнице. Содержание монтмориллонита достигает 50%, в «рыхлой» разновидности до 80—90%. Глина делится на высший, I и II сорта. Содержание А1203 соответственно не менее 32, 30 и 30%, а сумма Fe203+Ti02 не более 1, 3; 1, 6; 2, 5%. Для фарфоровых изделий используются выс--ший и I сорта этой глины, II сорт — для огнеупорного припаса. Изделия из масс на основе трошкинских глин имеют повышенную белизну и просвечиваемость.

Латнеиские глины тонкодисперсны (0, 001 мм 50— 70%), высокоогнеупорны, так как содержат до 83% каолинита и реже гидрослюду. Цвет светло- и темно-серый до черного (углистого). Глины основные подразделяются на марки: ЛТ0, ЛТ1, ЛТ2 и ЛТЗ (отборная, I, II и III сортов); полукислые на марки: ЛТ1ПК, ЛТ2ПК -и ЛТЗПК. Углистые глины имеют одну марку ЛТУ. Содержание А1203 колеблется от 30 до 41%, Fe203 не более 2, 5%. Ввиду высокого содержания красящих веществ латненские глины используют в производстве огнеупорного припаса.

Обогащение глинистых материалов. Каолины и светложгущиеся глины, введенные в тонкокерамические массы, улучшают их формовочные и литьевые свойства, повышают механическую прочность изделий в воздушно-сухом состоянии, прочность, термическую и химическую стойкость и белизну после обжига. Эти свойства глинистых материалов наиболее проявляются при высокой однородности химического, минералогического и гранулометрического составов, что достигается их обогащением.

Обычно первичные каолины используют в производстве только после обогащения (исключая каолин Дубровского месторождения, который используется в производстве фарфоровых изделий в сыром виде). Это объясняется тем, что в первичных необогащенных каолинах каолинита не более 45%, а глинозема в массах для тонкокерамических изделий должно быть не менее 35% при минимальном содержании красящих веществ Fe203+Ti02 до 2, 5%. В обогащенном каолине в основном преобладает каолинит, примеси песка колеблются в пределах 0, 3— 1, 3% остатка на сите № 0056 (10085 отв/см2), а содержание красящих веществ снижается более чем в два раза.

Обогащение глинистого сырья также способствует стабилизации состава и технологических свойств масс, повышает качество изделий и производительность оборудования, снижает транспортные расходы, улучшает технико-экономические показатели производства.

Способы обогащения основаны на различии физических и химических свойств компонентов минерального сырья — плотности, твердости, растворимости, электропроводности и магнитной восприимчивости, смачиваемости отдельными жидкостями и т. д. Выбор способа обогащения определяется химико-минералогическими свойствами сырья, условиями добычи, объемом производства, требованиями к обогащенному сырью и другими условиями.

Механические способы — рассеивание на ситах и воздушная сепарация широко используются непосредственно на производстве, являясь составной частью технологического процесса. Рассеивание позволяет не только отделить примеси от полезного компонента, но и разделить последний на фракции (зерна) определенного размера. Воздушная сепарация основана на различной скорости падения частиц в воздушном потоке в зависимости от их плотности. Осуществляется она в воздушных классификаторах, сепараторах, циклонах и фильтрах.

Электрические способы обогащения основаны на электрической и магнитной восприимчивости компонентов сырья. Наиболее распространены электромагнитные способы, используемые для разделения магнитно-восприимчивых минералов и отделения железистых включений. В соответствии с поведением в магнитном поле минералы разделяются на ферромагнитные (сильномагнитные), парамагнитные (слабомагййтные) й Диамагнйтйые (нё: магнитные). Отделение ферромагнитных материалов возможно в слабомагнитном поле напряженностью до 80 кА/м, парамагнитных — с напряженностью поля до Ь85 мА/м. Основные типы сепараторов с сильным магнитным полем — индукционные вальцевые, барабанные с крестовидным магнитом и дисковые. В производстве часто используют вальцовые сепараторы. В этих сепараторах на минеральную смесь действуют силы магнитного притяжения, силы тяжести и центробежные силы (вальцовые сепараторы).

Гидравлические способы обогащения широко используются как на предприятиях тонкой керамики, так и на горно-обогатительных предприятиях, непосредственно добывающих минеральное сырье. Мокрогравитационное обогащение как один из способов основано на различной скорости падения частиц в потоке жидкости (воды). Есть много способов мокрогравитационного обогащения от отмучивания до обогащения в гидроциклонах и центрифугах. В их основе лежит классификация частиц пб плотности и крупности, а также различной смачиваемости зерен отдельных минералов водой (флотация). Скорость флотации регулируют вводом в водную суспензию флотационных реагентов (сосновое масло, древесный деготь и др.). Пену с частицами полезного минерала удаляют на сгущение (разрушение пены), фильтрование и сушку осадка. Полученный концентрат поступает потребителю. Осевшие частицы удаляются как отходы. Расход флотационных реагентов 100 г/т породы. Кроме этого, существуют способы ультразвукового и химического, а также комбинированные способы обогащения глинистого сырья.

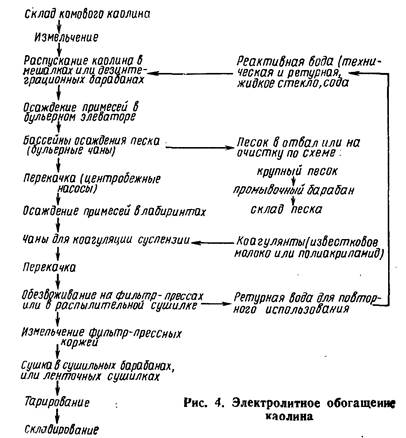

Каолин обогащают мокрогравитационным (электролитным) и воздушно-гравитационным (сухим) способами с целью удаления не только красящих веществ, но и кварца, слюды и других минеральных примесей. Мокро-гравитационный способ применяют на Просяновском, Глуховецком и Кыштымском каолиновых комбинатах. Последовательность основных процессов обогащения каолина приведена на рис. 4. Расход жидкого стекла 15— 20 кг/т обогащенного каолина.

Каолин обогащают мокрогравитационным (электролитным) и воздушно-гравитационным (сухим) способами с целью удаления не только красящих веществ, но и кварца, слюды и других минеральных примесей. Мокро-гравитационный способ применяют на Просяновском, Глуховецком и Кыштымском каолиновых комбинатах. Последовательность основных процессов обогащения каолина приведена на рис. 4. Расход жидкого стекла 15— 20 кг/т обогащенного каолина.

Добавление электролита интенсифицирует процесс обогащения, способствует повышению плотности каолиновой суспензии до (1, 15—1, 25) • 103 кг/м3 при одновременном снижении расхода воды в 4—5 раз, улучшает условия отделения частиц от примесей. Содержание каолина в промывном песке (отходах) не должно превышать 2%.

Обезвоживание суспензии производится в камерных фильтр-прессах при давлении I МПа и времени фильтрации 50 мин. Сушка фильтр-прессных коржей, предварительно измельченных, осуществляется в сушильных барабанах. Температура теплоносителя на входе 800— 900° С, на выходе 100—150° С. Далее каолин тарируется в мешки и поступает на склад готовой продукции.

Обезвоживание суспензии производится в камерных фильтр-прессах при давлении I МПа и времени фильтрации 50 мин. Сушка фильтр-прессных коржей, предварительно измельченных, осуществляется в сушильных барабанах. Температура теплоносителя на входе 800— 900° С, на выходе 100—150° С. Далее каолин тарируется в мешки и поступает на склад готовой продукции.

Основной недостаток этого способа при использовании в качестве коагулянта известкового молока — трудность получения каолина со стабильными свойствами, из-за чего может произойти ухудшение литейных свойств шликера и формовочных свойств масс. Выдерживание каолина на складе в течение 2—3 мес способствует переходу гидрата оксида кальция Са(ОН)г в карбонат СаСОз,

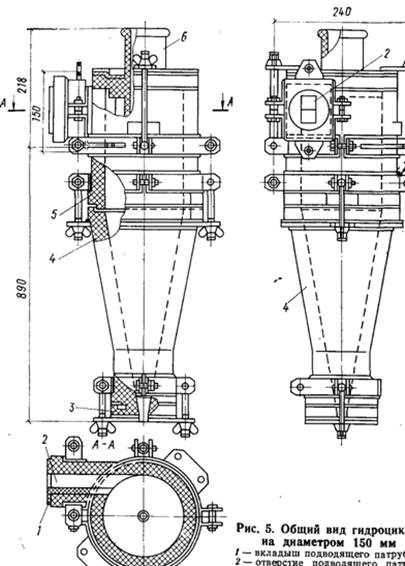

что положительно влияет на свойства каолина. При использовании в качестве коагулянтов 10%-ного раствора уксусной кислоты, 0, 05%-ного раствора полиакрилами-да, калиево-алюминиевых квасцов, соляной кислоты этот недостаток в значительной мере устраняется, хотя эти добавки за исключением полиакриламида по эффективности слабее известкового молока. При безэлектролитном обогащении каолинов, особенно содержащих в значительных количествах песок фракции < 5 мкм, наиболее целесообразно использование аппаратов, работа которых основана на центробежной силе: гидроциклонов и центрифуг. Обезвоживают каолиновую суспензию на фильтр-прессах или в распылительных сушилках при централизованном приготовлении массы. Преимущества гидроциклонов перед центрифугами в том, что они не имеют вращающихся частей, просты по устройству и высокопроизводительны.

Суспензия каолииа после предварительной очистки от крупнозернистого песка поступает в гидроциклон (рис. 5) тангенциально через подводящий патрубок под давлением 0, 2—0, 4 МПа, отчего она приобретает вращательное движение. Содержащиеся в суспензии тяжелые частицы песка, прижимаясь к внутренней стенке цилиндрической части (диаметр гидроциклона 50—350 мм), опускаются и удаляются через выводное отверстие конуса. Тонкие частицы каолинита остаются во взвешенном состоянии и выносятся со сливом через верхнюю (торцовую) стенку гидроциклона. Потери каолина с песком не, превышают 5—10%. Влажность осветленной суспензии после выхода из гидроциклона 70—75%- Производительность гидроциклона до 900 кг/ч. Гидроциклоны, изготовленные из чугуна или стали, должны футероваться внутри твердой резиной. В промышленных установках предусматривается каскадная, ступенчатая установка гидроциклонов для многократного пропуска суспензии.

При установке гидроциклонов на фарфоровых заводах обогащенная глинистая или бентонитовая суспензия заливается в шаровые мельницы или мешалки, что учитывается при расчете количества воды для роспуска каолина.

На каолиновых комбинатах после очистки каолиновый концентрат перемешивают в чанах с флокулянтом (коагулянтом) —полиакриламидом (25 г/м3 суспензии) и обезвоживают на 'фильтр-прессах с последующей сушкой в сушильных барабанах или ленточных сушилках. Возможно обезвоживание суспензии в распылительных сушилках. Гидроциклоны позволяют получать каолин с остатком на сите № 0056 в пределах 0, 03—0, 15%, что невозможно достигнуть другими методами обогащения. Недостатком гидроциклонного обогащения является то, что сильно разбавленная каолиновая суспензия требует значительных затрат на ее обезвоживание.

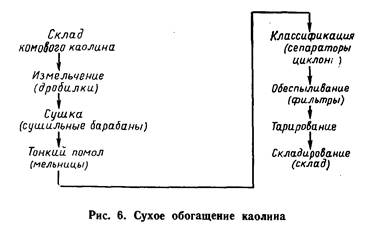

Сухой способ обогащения каолина, используемый на Просяновском каолиновом комбинате, включает следующие основные операции (рис. 6). Сушка каолина-сырца производится в сушильном барабане при 800—850° С за 40—45 мин до остаточной влажности 0, 7—0, 8%. Тонкий помол осуществляют в центрифугальных мельницах, а классификацию — в воздушных сепараторах и циклонах. Фракции размером менее 0, 3 мм уносятся из мельницы воздушным потоком, более крупные частицы удаляются через разгрузочное отверстие. Тонина помола регулируется скоростью воздушного потока. Потери сырья в отходах при выпуске каолина I сорта около 10%, при выпуске каолина III сорта — до 3, 5%. Очистка воздушного (газового) потока от мельчайших частиц (до 15%), не улавливаемых в сепараторах, производится в фильтрах — рукавных, электрических, или в пылеосадительных камерах. Коэффициент полезного действия фильтров около 98%.

Сухой способ обогащения каолина, используемый на Просяновском каолиновом комбинате, включает следующие основные операции (рис. 6). Сушка каолина-сырца производится в сушильном барабане при 800—850° С за 40—45 мин до остаточной влажности 0, 7—0, 8%. Тонкий помол осуществляют в центрифугальных мельницах, а классификацию — в воздушных сепараторах и циклонах. Фракции размером менее 0, 3 мм уносятся из мельницы воздушным потоком, более крупные частицы удаляются через разгрузочное отверстие. Тонина помола регулируется скоростью воздушного потока. Потери сырья в отходах при выпуске каолина I сорта около 10%, при выпуске каолина III сорта — до 3, 5%. Очистка воздушного (газового) потока от мельчайших частиц (до 15%), не улавливаемых в сепараторах, производится в фильтрах — рукавных, электрических, или в пылеосадительных камерах. Коэффициент полезного действия фильтров около 98%.

Сухой способ обогащения каолина ооеспечивает извлечение 80—82% ценных фракций из сырого каолина. Его целесообразно использовать при обогащении каолинов н глин, содержащих крупнозернистые примеси размером более 0, 06—0, 08 мм. Сухой способ обогащения каолинов проще мокрого, однако качество каолина, обогащенного этим методом, снижается за счет удаления наиболее ценной тонкой фракции, которую не удается уловить при воздушной классификации, что ухудшает пластичность и связующую способность каолина. К недостаткам также следует отнести неоднородность свойств обогащенного каолина, что удлиняет процесс смешивания его при приготовлении массы на заводах.

Комбинированный способ обогащения глинистого сырья сочетает сухой способ обогащения с дополнительной обработкой отходов (хвостов) мокрой классификацией.

Ультразвуковой метод обогащения каолина основан на физическом воздействии упругих колебаний звуковой волны на каолиновую суспензию, разрушающем ее структурные связи, что способствует осаждению кварцевого песка из суспензий каолина. Эффективность обогащения при этом способе повышается при совмещении его с химическим обогащением, обеспечивающим удаление части красящих веществ.

Электрофоретический способ обогащения каолинов состоит в том, что в каолиновую суспензию плотностью 1, 17—1, 25 г/см3 вводят определенное количество элекро-лита — жидкого стекла (0, 1—0, 2% по ЫагО)—и пропускают через нее постоянный ток напряжением 75— 100 В, плотностью около 0, 01—0, 02 А/см2. Глинистые частицы, несущие отрицательный заряд, притягиваются анодом. Частицы примесей, не имеющие заряда или несущие положительный заряд, частично осаждаются на катоде, а основная масса уносится с обработанной суспензией. Этот способ позволяет наиболее полно извлекать глинистую часть, а расход электроэнергии относительно небольшой—до 40 кВт-ч на 1 т обогащенного каолина и около 0, 8 м3 воды.

Обогащенный таким способом каолин отличается высоким содержанием глинистого вещества до 96—98%, чистотой и однородностью. Способ особенно эффективен, если в сырье в значительном количестве присутствуют примеси кварца с размером частиц 0, 2 мм, плохо отделяемые при обогащении другими способами. Недостаток электрофоретического способа обогащения каолина — высокая влажность конечного продукта — 36—38%, а также недостаточная производительность установки — 150—200 кг/ч.

Химическое обогащение (отбеливание) каолинов производится тремя способами: сублимация активными газами железа при высокой температуре, перевод оксидов железа в магнитную форму с последующей магнитной сепарацией, активация кислотами и их солями каолина при различных температурах и давлении. Наиболее перспективны способы, основанные на восстановлении в каолине Fe3+ до Fe2+ с последующим растворением соединений в слабых кислотах.

Химические методы обогащения обеспечивают наиболее полное удаление красящих оксидов, особенно оксида железа. За последние годы предложено много методов химического обогащения каолина. В УНИИСП разработан метод активации каолиновой суспензии крепкой соляной кислотой при температуре 100°С в продолжении 3 ч. После двух-трех промывок и фильтрации сернокислое железо удаляется из каолина. В ВНИИФ предложен метод удаления оксидов железа разбавленной серной кислотой. В Лесотехнической академии создан метод обезжелезивания каолинов растворимыми смолами в кислой среде. Растворенное железо удаляется фильтрацией и промывкой.

В ЧССР получил распространение метод гидросульфитного отбеливания каолиновой суспензии после гидроциклонного обогащения, которое осуществляется в реакторах и бескислородной среде. Каолин после обработки неоднократно промывается водой путем распускания кролина в воде и обезвоживания на фильтр-прессах. В США отбеливание каолина производится гидросульфатом в сернокислой среде. Узел отбеливания включен в схему гидроциклонного обогащения. В ГДР предложен метод отбеливания каолина для бумажной промышленности. Каолиновый шликер, содержащий соединения трехвалентного железа, обрабатывают кислым сернокислым натрием. Образующиеся соли двухвалентного железа обрабатывают фосфорной кислотой и в резуль-т£ те обменной реакции получают стабильный белый фосфат железа. Преимущество этого способа — устранение операций нейтрализации и гомогенизации шликера, сопутствующих обычным способам отбеливания каолина.

Значительные работы по химическому отбеливанию каолинов проведены в'Японии, ФРГ и других странах. Общие недостатки этих и других методов химического обогащения каолинов: значительная сложность, необходимость применения специального оборудования, многократные промывки с последующим обезвоживанием, некоторое снижение качества за счет взаимодействия каолина с реагентами при повышенных температурах. Это ограничивает применение методов химического обогащения в промышленности,

Вопросы для самопроверки

В чем сущность процесса каолинизации?

По каким признакам классифицируют глинистые материалы?

Технологические свойства глинистых материалов.

Охарактеризуйте способы обогащения глинистого сырья.

В чем сущность электролитного обогащения каолинов?

Каковы особенности гндроциклонного обогащения каолинов?

Плавни

Плавни в керамических массах играют роль отощающих добавок. При обжиге плавни способствуют образованию легкоплавкого расплава, снижают температуру обжига изделий, повышают плотность черепка. В качестве плавней в массах тонкокерамических изделий используют полевой шпат, пегматит, нефелиновый сиенит, перлит, мел, доломит, тальк и другие материалы. Действие плавней в массе не одинаково. Полевые шпаты, пегматиты, нефелиновые сиениты сами переходят в расплав, Мел, доломит, тальк образуют расплав при взаимодействии с глинистым веществом, кварцем и другими компонентами массы.

Полевые шпаты составляют большую группу алюмосиликатов К, Na, Са и реже Ва, широко (до 60%) представленную в земной коре минералами: ортоклазом (микроклином) КгО-Al203-6Si02, альбитом Na20-Al203-•6Si02, анортитом CaO-Al203-2Si02 и др. В чистом виде они встречаются редко, так как, смешиваясь друг с другом, образуют твердые растворы.

По минералогическому составу полевые шпаты разделяются на три группы: натриево-калиевые полевые шпаты (ортоклазы), натриево-кальциевые полевые шпаты (плагиоклазы) и калиево-бариевые полевые шпаты (гиалофаны).

Калиевый полевой шпат КгО- Al203-6Si02 имеет окраску белую, кремовую до темнокрасной, плотность 2, 56—2, 58 г/см3. Температура плавления ИЗО—1450°С. В природе встречаются две его разновидности — микроклин и ортоклаз, имеющие одинаковый химический состав, но отличающиеся кристаллографическими и кристаллооптическими свойствами.

Натриевый полевой шпат Na2O-Al2O3-6Sii02 — альбит, белого цвета или с оттенками других цветов — красного, желтого, серого и др. Плотность его 2, 62 г/см3, температура плавления 1120—1250° С.

Кальциевый полевой шпат СаО • А120зк 2Si02 — анортит, имеет желтоватый цвет, плотность 2, 76 г/см3. Температура плавления 1250—1550° С. С увеличением содержания оксида кальция в полевом шпате снижается прозрачность расплава. Поэтому лучше применять щелочные полевые шпаты с содержанием анортита менее 20%.

Лучшие виды плавней для твердого фарфора натрие-во-калиевые полевые шпаты, в которых преобладает ортоклаз. Полевые шпаты этой группы обладают низкой температурой плавления и достаточно большим интервалом между спеканием и плавлением 140—220° С, а соотношение К20 и Na20 должно быть не менее 2. При прокаливании при 1350° С пробы, предварительно прошедшей через сито № 0112 (2630 отв/см2) для I сорта и № 0071 (6400 отв/см2) для II и III сортов, на ней'не должно быть черных точек (мушек).

Полевые шпаты в чистом виде встречаются редко в крупнокристаллических магматических породах (пегматитовых жилах), и запасы их весьма ограничены. Чаще' они встречаются в различных соотношениях в виде природных смесей минералов, загрязненных биотитом, магнетитом, пироксеном, амфиболами и др. Изоморфная смесь альбита и анортита образует плагиоклазы белого, серого, розового цвета с плотностью 2, 62—2, 76 г/см3. По содержанию анортита плагиоклазы делятся на три группы: кислые (до 30%), средние (до 60%) и основные (более 60%). Как плавни, плагиоклазы ниже полевых шпатов по качеству, так как имеют более высокую температуру плавления и меньший интервал спекания, чем у ортоклазов.

Основные разведанные и эксплуатируемые месторождения полевых шпатов расположены в Карельской АССР и Мурманской обл. (Куру-Ваара, Хето-Ламбина и др.), Сибири (Нарын-Кунтинское), Средней Азии (Карич-Сайское), на Урале (Вишневогорское, Алапевское).

Пегматиты — полевые шпаты, проросшие кварцем. Они широко используются в керамических массах в качестве заменителей полевых шпатов. Содержание кварца в пегматитах колеблется от 30 до 35%, полевого шпата от 65 до 70%.

Пегматиты, как и полевые шпаты, используемые в производстве тонкокерамических изделий, должны удовлетворять требованиям ГОСТ. В кусковом сырье содержание оксида железа не должно превышать 0, 2%, а

CaO+MgO — 1, 5%, КгО + ЫагО должно быть не менее 12% (марка Ш1К) и 8% (марка ГПК) при массовом соотношении К2О: Na20 не менее 3. Содержание свободного кварца не более 8% (марка ПИК) и 30% (марка Ш К).

Температура плавления пегматитов 1230—1300° С. Как и плагиоклазы, пегматиты имеют непостоянный состав как по размерам зерна, так и по содержанию кварца, микроклина, плагиоклаза, что учитывается при расчете масс.

Основные эксплуатируемые месторождения пегматитов расположены в Карельской АССР (до 80% общей добычи), на Украине, Урале, в Сибири.

Нефелиновый сиенит представляет собой горную породу, содержащую минералы нефелина K20-3N20-■ 2Al203-9Si02, альбита Na20 ■ Al203-6SiO2, микроклина КгО • А1203 • 6Si02, а также примесей слюды, магнетита и др. Плотность его 2, 58—2, 64 г/см3, температура плавления около 1200° С. Содержание щелочей в нефелине составляет 20—30%.

Нефелиновые сиениты обычно загрязнены железистыми примесями и в производстве фарфоровых и фаянсовых изделий бытового назначения до настоящего времени не используются. Их применяют в производстве химически стойких изделий, плиток для полов, фаянсовых облицовочных плиток, покрываемых глухими (непрозрачными) глазурями, в количествах 20—30% по массе.

Опыт использования нефелинового сиенита показывает, что введенный взамен полевого шпата в эквивалентно-молекулярных количествах он снижает температуру спекания массы не меньше, чем полевой шпат, а в отдельных случаях и больше, увеличивает сопротивление разрыву и повышает эластичность черепка. Ввод в массу нефелинового сиенита снижает пористость черепка, несколько повышает механическую прочность и огневую усадку, уменьшает склонность к образованию цека глазури.

Наиболее крупные месторождения нефелиновых сиенитов находятся в Удерейском р-не Красноярского края, в Хакасской автономной области — Булан-Кульское, в УССР — Мариупольское, на Урале — Чистогоровское и др.

Пер литы — стекловидные вулканические породы, имеющие температуру размягчения 1040—1070° С, температуру плавления i300—1320 С. дни вводится в керамические массы в качестве заменителя полевого шпата в тех случаях, когда не требуется высокая белизна изделия. Основное месторождение перлитов, пригодных для использования в керамических массах, Арагацкое в Армянской ССР.

Использование заменителей полевого шпата экономически выгодно, так как расширяет сырьевые ресурсы керамической промышленности, высвобождает ресурсы полевого шпата для применения в глазурях и массах для изделий специального назначения, снижает транспортные расходы за счет использования местного сырья. При хорошем обогащении заменителей полевого шпата получают высококачественные изделия.

Тальк 3MgO-4Si02-H20 с плотной структурой называют жировиком, или стеатитом. Минералогический состав талька: тальк — 94—99%, хлориты 1—6, рудные минералы — менее 1%. Огнеупорность талька 1490— 1510° С.

В массах облицовочных плиток, огнеупорного припаса, специальной керамики и других изделий используют тальк Онотского, Миасского, Шабровского месторождений.

Мел, мрамор СаС03 и доломиты CaC03-MgC03 реже используются как добавки в массу и широко применяются для приготовления глазури.

Карбонатные материалы не должны содержать вредных примесей, особенно железистых. Качественные доломиты должны содержать Fe203 не более 0, 2% (I сорт) и 0, 3% (II сорт); для глазурей соответственно — 0, 1 и

15.. Содержание Si02 не должно превышать 3% для I и II сортов. Флюсующее действие доломита выше, чем мела и мрамора, особенно при температурах выше 1100° С. Карбонатные породы широко распространены на территории страны. Известны Белгородское, Кричев-ское, Кушниковское, Шидловское и другие месторождения мела и известняков. Основные месторождения доломитов: Щелковское, Билимбаевское, Боонийское, Ков-ровское и др.

Вопросы для самопроверки

Какова роль плавней в керамических массах?

Что представляют собой полевые шпаты и пегматиты как плавии?

Заменители полевых шпатов, их особенности.

Чем выгодно использование заменителей полевого шпата в кера-

мических массах?