Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Приготовление порошкообразной массы

|

|

Порошкообразные керамические массы представляют собой высококонцентрированные дисперсные системы, состоящие из твердой, жидкой и газообразной фаз. Характерные особенности таких масс — незначительное содержание жидкой фазы, влажность всего 6—12%, м'алая связность и высокая сыпучесть. Используют порошкообразные массы для изготовления изделий способом полусухого и гидростатического прессования или приготовления пластичной массьг при централизованном приготовлении массы.

Пресс-порошки должны удовлетворять требованиям, определяемым особенностями полусухого способа изготовления изделий.

Зерна порошков представляют собой агрегаты из частиц глинистых минералов или компонентов массы. От их формы, размера и соотношения зерен различных фракций зависит плотность упаковки при прессовании, определяющая важнейшие свойства готовых изделий — пористость, прочность, морозостойкость.

Правильный подбор зернового состава обеспечивает минимальное содержание воздуха в порошке — обычно до 30%, наименьшую среднюю плотность изделий при наивысшей их прочности и достаточной морозостойкости.

Сыпучесть (подвижность) порошков определяет способность их быстро заполнять формы различной конфигурации. Она зависит от зернового состава, формы зерна, средней плотности, наличия в порошке пластифицирующих добавок, влажности, содержания пыли, шероховатости поверхности зерен и сил сцепления. При повышенном содержании крупных зерен, наличии зерен шамота или песка порошок становится более сыпучим, из него легче удаляется воздух при прессовании, поро-, шок уплотняется более равномерно, но при этом требуется повышенное давление. Тонкие фракции увеличивают вязкость и уменьшают подвижность порошков, затрудняют прессование ввиду медленного удаления воздуха, увеличивают неравномерность уплотнения и среднюю плотность, а также возможность расслоения изделий — появление трещин. Окатанные зерна подвижнее острогранных. С повышением плотности зерен подвижность порошка увеличивается. Угол естественного откоса для керамических порошков 25—45°, но он достигает чаще 30—40°.

Влага снижает подвижность порошка. Влажность порошка обычно варьируется от 6 до 12%. Создавая водные пленки на поверхности зерен, влага в наибольшей мере проявляет роль связки при условии равномерного распределения ее в массе порошка. Влага уменьшает силы внутреннего трения при прессований, способствует большему сцеплению частиц и уплотнению порошка, снижает прессовое давление, повышает каче-ство прессовок и готовых изделий.

При прессовании изделий из неравномерно увлажненного порошка создается рыхлая, неоднородная структура и на поверхности изделий возникают мелкие трещины. Объясняется это прежде всего тем, что процессы набухания различных по величине зерен Не совпадают во времени. В крупных зернах эти процессы, как правило, заканчиваются с опозданием в отпрессованных изделиях, что приводит к возникновению внутренних напряжений, образованию трещин и рыхлой структуры. Завершению процессов набухания способствует прогрев пресс-порошка паром до 70—90° С. Считается, что нагрев массы при прессовании на каждые 10° С равноценен повышению её влажности на 1%. Каждому значению оптимальной влажности пресс-порошка должна соответствовать определенная величина прессового давления.

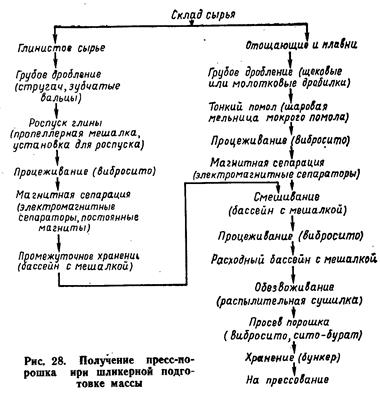

При шликерной подготовке массы пресс-порошок получают путем обезвоживания суспензии в распылительной сушилке (рис. 28).

В зависимости от конструкции распыляющих устройств распылительные сушилки разделяются на три типа: с центробежной форсункой (диском), струйно-распылительные (с соплами) и фонтанные. По направлению движения теплоносителя и высушиваемого материала сушилки бывают прямоточные, противоточные и комбинированные.

В сушилках первого типа суспензия распыляется бы-стровращающимся распылительным диском. Теплоноситель— горячий воздух подается в башню сверху или снизу, или и сверху и снизу. Порошок скапливается в нижней конусной части башни. В сушилках второго типа суспензия распыляется в верхней части башни гидравлической форсункой, работающей под давлением. Теплоноситель проходит через сушилку сверху вниз в одном направлении с высушенным материалом. В сушилках третьего типа суспензия распыляется гидравлической форсункой в нижней части башни, образуя «фонтан». Теплоноситель подается сверху.

В противоточных сушилках получают более крупнозернистые порошки, чем в прямоточных, и с меньшим

В противоточных сушилках получают более крупнозернистые порошки, чем в прямоточных, и с меньшим

содержанием пыли. Наиболее крупнозернистый порошок получают в фонтанных сушилках.

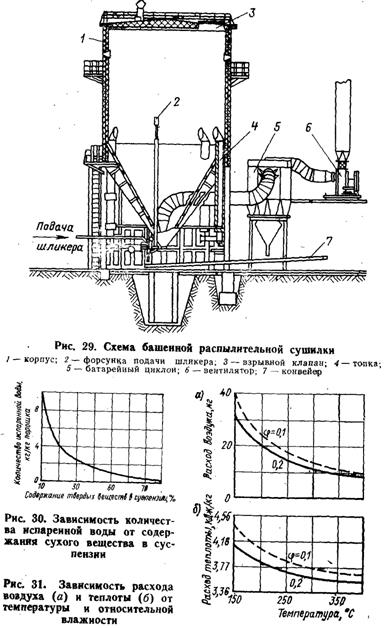

На заводах строительной керамики используют распылительные сушилки с нижней подачей шликера конструкции Минского комбината строительных материалов (рис. Ц9), ПКБ НИИСтройкерамики и Гипроетрой-материалов. Высота и диаметр башии распылительной сушилки Минского стройкомбината составляют 16 и

и, сушилки ПКБ НИИСтройкерамики 8 и 4, 5 м. В сушилке Минского етройкомбината суспензия распыляется при помощи одной механической форсунки диаметром 7, 5 мм, в сушилке ПКБ НИИСтройкерамики — 6—

форсунок диаметром 2—3 мм, расположенных в перекрытии башни.

Влажность суспензии, подаваемой на сушку, обычно 43—48%. Давление распыления в сушилке Минского

комбината достигает 2, 8 МПа, в сушилке ПКБ НИИСтройкерамики 1—1, 5 МПа, в сушилке Гипростройма-териалов 1, 2—1, 4 МПа.

Удельная затрата электроэнергии при пневматиче-сквм способе распыления суспензии в 2, 5—3 раза больше, чем при распылении диском, однако он обеспечивает более узкий регулируемый факел распыления по сравнению с распылением диском, что является его несомненным достоинством. При распылении суспензии в рабочей камере сушилки осаждается 98—99, 5% высушенного порошка и лишь 2—0, 5% частиц размером менее 60 мкм уносится и улавливается в пылеуловителях. Температура теплоносителя, подаваемого в камеру, 400—800° С, продолжительность сушки до 30 с. Производительность распылительных сушилок колеблется от 1, 5 до 12 т/ч порошка. Температура порошка на выходе из сушилки равна 50—60° С, влажность 6—8, 5%.

Экономичность работы распылительных сушилок зависит главным образом-от содержания сухого вещества в водной суспензии. Зависимость количества испаренной воды от содержания сухого вещества в суспензии показана на рис. 30.

Экономичность работы распылительных сушилок зависит главным образом-от содержания сухого вещества в водной суспензии. Зависимость количества испаренной воды от содержания сухого вещества в суспензии показана на рис. 30.

Расход воздуха на сушку зависит от его температуры и относительной влажности на выходе из сушилки. Зависимость удельного расхода воздуха (кг) на 1 кг испаренной воды от температуры воздуха, подаваемого в сушилку, и удельный расход теплоты показаны на рис. 31. Расход условного топлива равен 3—3, 3 кг/кг испаренной влаги, электроэнергии 10—20 кВт-ч на 1 кг порошка при конечной влажности порошка 6%.

. Успешное использование распылительных сушилок в производстве строительной керамики создало условия для организации централизованного приготовления фарфоровых масс в производстве изделий бытового назначения.

Централизованное приготовление массы возможно двумя путями. Пластичную массу и шликер готовят на заводе и поставляют их расположенным вблизи фарфоровым заводам или же пластичную массу и литьевой шликер готовят на заводах —> изготовителях изделий (независимо от места их расположения) из пресс-порошка.

Централизованное приготовление массы позволяет стабилизировать химический и гранулометрический со

стай массы, ее влажность и технологические свойства, снизить в 3—4 раза стоимость приготовления массы, высвободить производственные площади цехов заводов и создать условия для автоматизированного производства фарфоровых и фаянсовых изделий по всему технологическому циклу. Централизованное приготовление массы и шликеров способствует экономии сырья, позволяет унифицировать составы масс и шликеров на многих заводах, снизить отходы и повысить качество изделий. Высокая однородность и стабильность свойств порошков, сохраняющиеся при транспортировании и длительном хранении, облегчают их использование для приготовления пластичных масс и шликеров в централизованном порядке для крупных экономических районов страны.

Впервые централизованное приготовление фарфоровой массы из тонкомолотого сырья осуществлено на фабрике фирмы «Лоренц Хюттенрейтер» (г. Зельб, ФРГ, рис. 32).

Предварительно подготовленные каолин, полевой шпат и бой изделий с размером частиц 60—90 мкм поступают на фабрику в силосных тележках 3, рельсовых вагонетках 2, вагонах 4 и самосвалах 5. Каолин подается непосредственно через бункер 7 и элеватор 8 в силос 9 или ячеистоколесный питатель 10. Тонкомолотый пегматит и бой изделий поступают соответственно в бункеры 12 и 13. Вся система герметична. Над бункерами установлены фильтры с моторным отсосом 6.

Каолин из силоса 9 пневмоподатчиком // толчкового типа с встроенными в него весами подается в приемный силос 26. Сжатый воздух поступает от компрессорной установки /, отработанный воздух удаляется через пы-лесборник 28. Давление воздуха в трубопроводе составляет примерно 0, 6 МПа, скорость воздуха —10 м/с. Бой изделий из бункера 12 по конвейеру 14 и пегматит из бункера 13 через затвор 15 поступают попеременно в пневмоподатчики // и далее в силосы. Каолин из приемного силоса 26 через поворотный распределитель 27, оборудованный весами, подается в секторные силосы 30 для хранения. Двенадцать секторных силосов для кар. лина, пегматита, боя изделий и других материалов вместимостью 180 т каждый расположены в центральной башне секторообразно вокруг центрального силоса 29, основного силоса для пегматита вместимостью 1000 т, поднятого над уровнем пола на 45 м. Два силоса из двенадцати используются для пегматита особой гранулометрии и для боя изделий. Спускные конусы каолиновых силосов оборудованы вибраторами 31.

Каолин из силоса 9 пневмоподатчиком // толчкового типа с встроенными в него весами подается в приемный силос 26. Сжатый воздух поступает от компрессорной установки /, отработанный воздух удаляется через пы-лесборник 28. Давление воздуха в трубопроводе составляет примерно 0, 6 МПа, скорость воздуха —10 м/с. Бой изделий из бункера 12 по конвейеру 14 и пегматит из бункера 13 через затвор 15 поступают попеременно в пневмоподатчики // и далее в силосы. Каолин из приемного силоса 26 через поворотный распределитель 27, оборудованный весами, подается в секторные силосы 30 для хранения. Двенадцать секторных силосов для кар. лина, пегматита, боя изделий и других материалов вместимостью 180 т каждый расположены в центральной башне секторообразно вокруг центрального силоса 29, основного силоса для пегматита вместимостью 1000 т, поднятого над уровнем пола на 45 м. Два силоса из двенадцати используются для пегматита особой гранулометрии и для боя изделий. Спускные конусы каолиновых силосов оборудованы вибраторами 31.

Конусы пегматитового и шамотного (бой изделий) силосов оборудованы воздушными рыхлителями. Материалы из секторных силосов 25 и 30 по дозировочным ленточным волнисто-пластинчатым. герметизированным конвейерам 24 и 32 подаются на центральные весы 23. Из центрального силоса 29 пегматит поступает непосредственно на весы. Центральные весы вместимостью 3 т помимо вибрационного механизма оборудованы нейтронным измерителем влажности 22. На выходе из весового резервуара расположен электронный распределительный механизм — питатель 21, который направляет материал в одну из двенадцати спускных труб, ведущих в шестигранные сотообразные камеры 20 вместимостью 180 т для роспуска каолина или находящиеся под ними шестигранные сотообразные смесительные мешалки 17 вместимостью 42 м3 каждая. Для каждой массы каолин подается через весы в, распускатель, оборудованный вибрационными взбалтывателями. Поршневой счетчик — водомер 19 подает в распускатель необходимое количество воды. Продолжительность диспергирования каолина составляет 45 мин.

Суспензия каолина через вибрационное сито 36 и постоянные магниты 18 поступает в смесительные, мешалки 17, куда через другую систему труб от весов поступают каменистые компоненты массы. Через 45 мин готовая суспензия подается в насосные приямки-зумп-феры 37. Восемнадцать таких приямков, расположенных сотообразио, общей вместимостью 100 м3 позволяют подготавливать одновременно восемнадцать различных масс. Между смесительными мешалками ц, шри-ямками насосов помещены затворы и размагничивающие катушки 16.

При вводе в массу электролитов или других добавок в технологической схеме предусмотрена дополнительная установка резервуара 33, весов 34 и повторного распределителя. 35. Предусмотрена также выдача части каолина и пегматита после взвешивания через конвейер 40 из башни мокрого обогащения в отправочный силос 41 вместимостью 30 м3 и далее в транспортирующие устройства 42. Если влажность материала не соответствует кондиции, его выбирают из башни с помощью конвейера 40.

В центре смесительной башни размещены два мембранных насоса 39 высокого давления (до 2, 7 МПа), которые подают суспензию из зумпферов в распылительную сушилку 44. Из смесительных мешалок суспензию можно выбирать нагнетательным насосом 38

Распылительная сушилка высотой 24 и диаметром 8 м выдает в сутки 105 т фарфоровой массы влажностью около 5%. За 1 ч испаряется 3 м3 воды при распылении 7, 5 т суспензии. Средняя плотность суспензии, подаваемой на распыление, равна 1, 59 г/см3, влажность 40%. Сушка суспензии в первой фазе происходит по принципу противотока (в момент фонтанирования), а в последующей — прямотоком в потоке горячего воздуха, поступающего от масляного воздухонагревателя 45.

Отработанный теплоноситель очищается в циклонах 43. Контроль влажности порошка осуществляется нейтронным влагомером 46. Перед пневматической подачей порошка в восемь силосов 48 вместимостью 120 м3 каждый его взвешивают на весах 47. Готовый порошок поступает в цистерны 49 после взвешивания на весах 50 и отпускается потребителям или поступает в отделение приготовления пластичной массы и литейного шликера.

В технологической схеме централизованного приготовления фарфоровой массы важную роль выполняет ЭВМ, которая регистрирует сортность и количество поступающего сырья и его влажность, составляет массы по заданным рецептам с учетом влажности сырья, определяет потоки каждого вида сырья по транспортным системам и закладку его в силосы, следит за уровнем заполнения емкостей, силосов и резервуаров, управляет работой шиберов и затворов, весов, контролирует и регулирует все процессы, фиксирует помехи и отклонения от заданного режима.

Вопросы для самопроверки

Характеристика пресс-порошка.

Способы подготовки пресс-порошков.

В чем преимущества централизованного приготовлении пластичной массы и шликеров?