Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Приготовление пластичной массы

|

|

В керамическом производстве используют массы, приготовленные различными способами: пластичные для формования изделий; текучие в виде водного шликера для литья изделий; порошкообразные для прессования изделий; на парафиновой основе для отливки изделий под давлением.

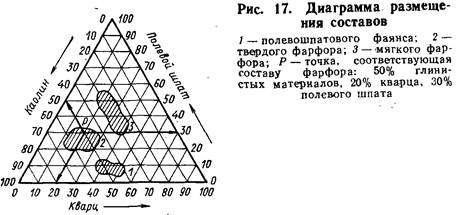

Составы масс. В производстве фарфоровых, фаянсовых и других изделий хозяйственного назначения применяют керамические массы, состоящие из многих компонентов, что создает лучшие условия для придания им необходимых свойств, хотя и усложняет их приготовление (рис. 17). Переход на малокомпонентные массы возможен при использовании сырьевых материалов с заданными свойствами или при применении методов автоматической корректировки массы по составу при ее централизованном приготовлении.

Составы масс. В производстве фарфоровых, фаянсовых и других изделий хозяйственного назначения применяют керамические массы, состоящие из многих компонентов, что создает лучшие условия для придания им необходимых свойств, хотя и усложняет их приготовление (рис. 17). Переход на малокомпонентные массы возможен при использовании сырьевых материалов с заданными свойствами или при применении методов автоматической корректировки массы по составу при ее централизованном приготовлении.

Шихтовые составы масс зависит от качества^ и свойств исходных сырьевых материалов, вида изделий и технологических особенностей производства (табл. 1).

Поскольку основными оксидами являются SiC> 2, А1203, К2О и Na20, то химические составы масс находятся в трехкомпонентных системах:

Si02 — А1А — КаО и Si02 — А1А - Na20.

Состав и свойства изделий определяются главным образом соотношением Si02 и " А1203 и плавней. Изменение количества К2О и Na20, а также замена одного другим не приводят к существенным изменениям состава черепка и свойств изделий. В массе твердого фарфора на 1 моль щелочных и щелочноземельных оксидов приходится 3—5 молей А1203 и 15—21 молей Si02, в массе мягкого фарфора соответственно 1, 8—3 и 10—23.

Важной качественной характеристикой тонкокерамических масс является коэффициент кислотности КК, определяемый как отношение эквивалентов кислот к эквивалентам оснований, считая по молекулярной формуле (формуле Зегера):

KK = RO2/(ROa + RO + 3Ra03).

Коэффициент кислотности для масс твердого фарфора находится в пределах 1, 1—1, 3; для мягкого 1, 63—1, 75; хозяйственного 1, 26—1, 65; фаянса 1, 4—1, 5; майолики 1, 4—1, 45, изменяясь в широком диапазоне (но не более 2) для масс изделий других видов. С повышением коэффициента кислотности увеличивается хрупкость керамики и возрастает способность ее к деформации при обжиге, повышается просвечиваемость, снижается термостойкость изделий.

Отношение R203: (R20+RO) также характеризует устойчивость масс в обжиге. Для фарфора оно равно 2—5. Чем больше это отношение, тем устойчивее массы в обжиге.

Расчет массы. Химический состав массы рассчитывают по химическому составу сырья, а шихты — по ее рациональному или химическому составу. Зная химический состав сырья и молекулярную формулу черепка, также можно рассчитать материальный состав массы для этого изделия.

Для твердого фарфора молекулярная формула имеет вид:

(0, 18 —0, 2)[RO.A1A-(3, 5-4).SiOj.

Для мягкого фарфора молекулярная формула характеризуется увеличенным содержанием оснований и имеет вид

(0, 3-0, 4)JRO.AlA-(5, 5-6)SiO2, где RO — основания.

Если количество всех основных оксидов (R20 + RO) привести к единице, то молекулярная формула твердого фарфора примет вид:

|

1R0.5A1A'(17, 5 — 20)SiO2.

Чтобы вычислить -молекулярйбе " ^отношение оксидов, необходимо количество каждого оксида в процентах разделить на его относительную молекулярную массу.

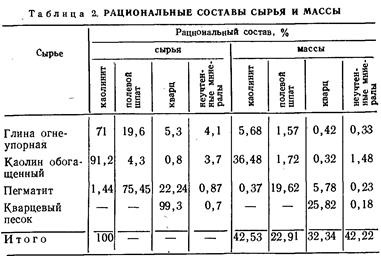

Если необходимо один из компонентов массы заменить другим, то при выполнении расчетов исходят из того, что рациональный состав массы не должен изменяться. Сначала расчитывают рациональный состав компонентов, а затем рациональный состав массы, по которому определяют шихтовый состав масс. Зная рациональные составы сырьевых материалов и массы (табл. 2) рассчитывают шихтовый состав, например фарфоровой массы, по следующей методике.

По технологическим соображениям, в связи с необходимостью получения массы достаточной пластичности и формуемости, прочности полуфабриката, получения изделий с заданными свойствами заранее задают содержание каолина в массе (например, 40%). Далее определяют содержание компонентов, вводимых с каолином в массу (табл. 3).

По разности содержания каолинита в массе и каолине определяют содержание каолинита, вводимого с другими компонентами:

В состав массы фарфора необходимо ввести полевого шпата:

22, 91 —3, 29 = 19, 62 ч. по массе.

Количество полевого шпата определяют из расчета 19, 62-100: 75, 45 = 26 ч. по массе. Полевой шпат вводят в массу в составе пегматита (см. табл. 2). Недостающее количество кварцевого песка вводится из расчета: 32, 34 — (0, 42 + 5, 78) = 26, 14%.

Таким образом (округляя расчетные данные), шихтовой состав массы фарфора будет следующим, %: каолина—40, глины огнеупорной — 8, пегматита —26, кварца — 26.

Влияние составных частей массы на свойства изделий.

Каолин в керамической массе обеспечивает белизну изделий, повышает термостойкость, прочность и химическую стойкость изделий, но затрудняет получение плотного черепка. Его вводят в массу в сыром или обожженном виде. Посредством каолина в фарфоровую массу вводится требуемое количество А1203 (до 35%).

Глины беложгущиеся — основные пластифицирующие составляющие массы, обеспечивающие требуемые формовочные свойства, механическую прочность полуфабриката в высушенном, а также обожженном состоянии, термическую стойкость изделий, но снижающие их белизну. Глины вводят в фарфоровые массы в. количестве 4—18%- В фаянсовых массах содержание глинистых материалов возрастает до 55% (в твердом фаянсе) и 85% (в глинистом фаянсе).

Глины в массах могут заменяться бентонитом, вводимым в количестве до 6%. При этом 1% бентонита заменяет до 5% глины, так как его связующая способность в 2—2, 5 раза выше. Присутствие бентонита в фаянсовых массах повышает прочность высушенного полуфабриката на 30—40%. Однако в бентоните больше оксидов железа, что требует его обогащения гидроциклонным способом. Это сдерживает повсеместное использование бентонитов в керамических массах.

В массе, используемой в автоматизированном произ-■ водстве, содержание глины должно быть минимальным для уменьшения возможности деформации и растрескивания изделий в процессе скоростной тепловой обработки и в то же время достаточным для придания полуфабг рикату необходимой прочности.

Кремнеземистую составляющую — кварц жильный, кьарцевый песок — вводят в массу для регулирования структурно-механических и технологических свойств и получения изделий с заранее заданными свойствами.

Широкое использование кварцевых материалов в керамических массах объясняется особой ролью, которую выполняет кварц в формировании черепка изделий. Являясь кислым оксидом, кварц при высоких температурах обжига активно взаимодействует с другими компонентами массы, обеспечивая синтез минералов, определяющих свойства черепка (муллита и др.). Кварц выступает в качестве компонента, образующего жесткий каркас (скелет) в структуре черепка.

Растворяясь в полевошпатовом расплаве, кварц повышает его просвечиваемость, вязкость и прочность черепка, понижает КТР фарфора и способствует сопротивлению изделий деформации при обжиге, улучшает разлив глазури. Нерастворившийся в полевошпатовом расплаве кварц может стать причиной внутренних напряжений в черепке, снижающих прочность и термическую устойчивость изделий.

Полиморфные превращения свободного кварца, сопровождающиеся изменением объема, должны учитываться при выборе режима обжига изделий. Вредное влияние полиморфных превращений кварца снижают предварительным обжигом, а также тонким измельчением (до частиц размером < 25 мкм). Лучших результатов достигают при использовании кварцевых отходов (песка), получаемых при обогащении каолинов.

Полевошпатовая составляющая в массах, как и кремнеземистая, действует как отощающая добавка, а при обжиге — как плавень, обеспечивая развитие жидкой фазы в процессах формирования черепка изделий. Ортоклаз плавится медленно, распадаясь при 1170° С на лейцит и вязкое стекло, богатое кремнеземом, по реакции

1170°С

KaO.AlA-rjSiOj -> KaOAlA-4SiOa + 2Si02.

Он дает густоплавкое стекло и наиболее пригоден в качестве плавня.

Повышенная вязкость расплава 106 Пз при 1300° С калиевых полевых шпатов (ортоклаза, микроклина) снижает возможность деформации изделий при обжиге. Полевошпатовый расплав заметно растворяет кварц и другие компоненты массы при 1200° С и выше. С повышением температуры интенсивность растворения повышается. Расплав калиевого полевого шпата способствует кристаллизации новых кристаллических фаз — муллита ЗА1203 • 2Si02, увеличению интервала спекания, повышению белизны, прочности, просвечиваемости и термостойкости изделий, чем выгодно отличается от натриевого по: левого шпата. Калиевый полевой шпат вводят в керамические массы хозяйственного фарфора в количестве.15— 30%, полуфарфора — 25—35; низкотемпературного фарфора 15—35; высоковольтного — 32—45%.

Натриевые полевые шпаты растворяют кварц лучше, чем калиевые, но вязкость их расплава меньше.

Перлит и липарит, введенные в массу, улучшают физико-механические свойства черепка, понижают температуру обжига, делают изделия более термостойкими, повышают сопротивляемость деформации при обжиге, интенсифицируют процесс обжига.

Щелочноземельные оксиды (MgO, CaO, SrO, ВаО) в керамических массах усиливают процесс кристобаллиза-ции. Эти оксиды по кристобаллизирующей способности располагаются в ряд MgO> CaO> SrO> BaO. Повышение в массах содержания СаО еужает интервал спекания при обжиге, снижает эксплуатационные показатели изделий за счет повышения хрупкости, снижения химической стойкости изделий. Оксид бария повышает механическую прочность, просвечиваемость и химическую стойкость. Он может вводиться в массы хозяйственного фарфора в количестве 2—3%, так как вызывает пузы-рение черепка и повышает КТР.

Глинозем технический (корунд) улучшает эксплуатационные свойства изделий в первую очередь за счет повышения концентрации А13+ в полевошпатовом расплаве и более полного протекания процесса муллити-зации при увеличении в расплаве фазы муллита. Муллит и отвердевший при охлаждении расплав, обогащенный глиноземом и кремнеземом, повышают модуль упругости и механическую прочность, термостойкость, плотность, вязкость расплава и микротвердость стекло-фазы, белизну фарфора.

Вводят его в массы высоковольтного и специального фарфора в количестве 2—12% в тонкоизмельченном (2—4 мкм) виде, а также в массу изделий, обжигаемых по скоростному режиму. Корунд снижает КТР и просвечиваемость фарфора.

В массу изделий, обжигаемых по скоростному режиму, рекомендуется вводить 3, 5—4, 5% корунда для повышения вязкости расплава в процессе обжига изделий, при этом одновременно снижают содержание в массе боя изделий.

Каолин обожженный, введенный в массу, производит действие, аналогичное техническому глинозему.

Диоксид циркония Zr02 и циркон Zr02-Si02 повышают механическую прочность, термостойкость, микротвердость, химическую стойкость и электрическую прочность изделия, понижают вязкость расплава. Вводят эти добавки в массы высоковольтного и химически стойкого фарфора в количестве до 20%-

Тальк 3MgO-4Si02-H20 способствует лучшей мулли-тизации черепка и повышает его прочность особенно при ударе и изгибе, снижает температуру уплотнения черепка на 30—35° С и возможность образования цека на фаянсе, повышает термостойкость изделий за счет образования при обжиге кордиерита 2MgO-2Al203X X5Si02, обладающего низким КТР — (1—3) • Ю-6 1/°С (при 55—600° С). В зависимости от вида изделий содержание талька в массе высоковольтного и хозяйственного фарфора доводят до 2, в специальных массах — до 40%.

Диоксид титана ТЮа, введенный в количестве 1, % (сверх 100%) в тонкокерамические массы, изготовленные из глин, содержащих повышенное количество сульфатов, понижает их склонность к вспучиванию при обжиге и улучшает свойства готового изделия. При температуре около 1320° С двуоксид титана способствует более активному растворению первичного муллита в расплаве и кристаллизации вторичного муллита с одновременным понижением температуры обжига изделий и сужением интервала спекания. Заметное повышение механической прочности отмечается при вводе 2—4%^ ТЮ2 в тонкокаменные масСы.

Оксид цинка ZnO, вводимый в массу в количестве 2%, действует как сильный минерализатор, способствует снижению температуры обжига, улучшению структуры фарфора и повышению механической прочности изделий.

Приготовление массы предусматривает разрушение начальной структуры сырьевых материалов путем их измельчения (каменистые) и диспергирования при распускании в воде (глинистые); составление новой дисперсной системы — массы из нескольких компонентов; создание структуры массы путем смешения, тонкого помола, обогащения, обезвоживания, переминаний, ва-куумирования.

В производстве фарфоровых и фаянсовых изделии энергоемкость подготовки пластичной массы составляет до 30% всей энергии, расходуемой на технологические цели, а потребность в рабочей силе для выполнения этих работ не более 3% (95—97% изделий изготовляется способом пластического формования).

Технологические схемы подготовки массы имеют много общего: мокрый (шликерный) способ подготовки, однотипность используемого оборудования, последовательность выполняемых операций. Подготовка массы осуществляется путем совместного помола и смешивания в шаровой мельнице всех компонентов массы или путем раздельного помола — каменистых материалов в шаровых мельницах и роспуска глинистых в мешалках или шаровых мельницах с последующим смешиванием всех компонентов массы в мешалках пропеллерного типа. При совместном помоле повышается однородность массы, однако длительность помола увеличивается на 30—35% по сравнению с раздельным помолом компонентов массы. На фарфоро-фаянсовых заводах подготовку многокомпонентной массы обычно осуществляют раздельным помолом каменистых материалов и роспуском глинистых (рис. 18).

Тонкому помолу материалов предшествует дозирование компонентов массы по объему (вода) и по массе (твердые компоненты). -

Глинистые материалы распускают в винтовых мешалках. Порядок загрузки следующий. Мешалка заполняется водой, подогретой до 45—50° С. Одновременно включается подача пара в паропровод мешалки (особенно в зимнее время). При заполнении водой половины или 3/4 емкости резервуара подают глинистые материалы, предварительно измельченные на глинорезных машинах (стругачах) или валковых дробилках до величины кусков не более 20 мм в поперечнике. Обога-^ щенный каолин предварительной подготовки не требует.

Ниже приводятся примеры расчета (по А. И. Авгу-стинику) загрузки каолина и глины для распускания в мешалке с полезной емкостью 13 м3.

Пример 1. Влажность каолина на складе 8%, плотность каолина 2, 55 г/см3, заданная влажность суспензии в емкости 60%. Требуется определить количество воды, подлежащей заливке в емкость мешалки, и массу загружаемого на роспуск каолина.

В 100 кг суспензии будет содержаться 60 кг воды и 40 кг сухого каолина, что по объему равно 40: 2, 55+60=75, 7 л.

В резервуаре мешалки полезной вместимостью 13 м3 должно содержаться (40-13 000): 76, 7 = 7000 кг сухого каолина и 8% воды, т. е. 560 кг, всего 7560 кг. Воды потребуется (13 00О-60): 75, 7= = 10000 кг. С учетом воды, поступившей вместе с каолином (560 кг), необходимо залить в емкость еще 9440 л. Для расчета массы на 1 м3 вместимости мешалки делят массы каолина и воды (7560 кг и 9440 л) на емкость мешалки 13 м3, получая соответственно 582 кг каолина и 725 л воды. Таким образом, на 1 т каолина надо залить 9440: 7660= 1, 25 т воды.

Пример 2. Влажность глины на складе 18%, необходимо получить суспензию влажностью 75%. Методика расчета та же, т. е. 25: 2, 55+75=85 л (25-13 ООО)-5-85=3830 кг сухой глины и (75-13 000)-5-85= 11 500 л воды. С учетом 18% воды, поступающей с глиной, что составляет 690 л, надо загрузить в емкость 3830+ +690=4520 кг глины и залить еще 11 500—690=10 810 л воды.

В 1 м3 емкости загружается 348 кг глины и 830 л воды для получения суспензии влажностью 75%- На 1 т глины надо залить 10 810: 4520=2, 4 т воды.

Суспензию глинистых направляют в расходную емкость (мешалку) или разбавляют водой до влажности 85% и подают насосами на гидроциклонное обогащение.

При раздельном помоле в шаровую мельницу в определенных количествах подают воду, загружают все кварцевые материалы, 5—7% глинистых (или бентонит в количестве 1—2%, если его вводят в массу), политый черепок, а также ПАВ (сульфитно-спиртовую барду) в количестве 1%. Помол продолжается 2, 5—3 ч. Затем в мельницу загружают полевой шпат и утельный черепок и размалывают их в течение 4—5 ч. Соотношение М: Ш: В = 1: (1, 2—1, 8): 1. Мельница заполняется на 85—.90% объема.

Режим работы шаровой мельницы при раздельном помоле компонентов массы приведен в табл. 4.

Сливают суспензию массы из шаровой мельницы в сборную мешалку при помощи сжатого воздуха, пропуская ее через сито № 02.

При совместном помоле сырьевых материалов роспуск глинистых осуществляют одновременно с помолом каменистых материалов в шаровых мельницах. При этом сначала загружают каменистые материалы, бой изделий и глину (около 5%) или весь бентонит (если его вводят в массу), а затем после 8, 5—10, 5 ч помола остальные глинистые материалы (каолин и глину) и электролиты — соду и жидкое стекло. Продолжительность совместного помола около 2—3 ч.

Добавление глинистых материалов при первой загрузке шаровой мельницы необходимо для того, чтобы предотвратить осаждение более крупных непластичных компонентов и удержать их между мелющими телами для улучшения размалывания.

Соблюдение оптимальных режимов работы шаровой мельницы улучшает ее использование, однако КПД ее остается низким — около 15%, так как только тысячный удар шара приводит к разрушению частиц материала. Приготовление 1 т фарфоровой массы (в пересчете на сухое вещество) на технологической, линии с шаровыми мельницами вместимостью 8, 2 м3 требует электроэнергии 32—35 кВт-ч, воды 1, 7—1, 9 м3, сжатого воздуха 0, 5—0, 8 м3. Для снижения затрат на тонкий шомол создаются шаровые мельницы с полезной вместимостью 32 м3 (фирма «Дорст», ФРГ), что увеличивает единовременную загрузку материала до 16 т.

Контроль качества помола материалов в шаровой мельнице осуществляют ситовым анализом. Тонина по-яшла в шаровых мельницах должна быть такой, -чтобы остаток на сите № 0056 (10085 отв/см2) был 0, 5—1% для фарфоровых масс и 2—8% для фаянсовых. Влажность суспензии 55—60%. Температура суспензии фарфоровой массы в сборной мешалке 25—30, фаянсовой — 433—45° С.

Независимо от способа тонкого помола суспензию массы, перемешанную в сборной мешалке, пропускают через вибросито № 01 (с латунной сеткой 3460 отв/см2) и постоянные ферромагниты.

Транспортирование суспензий осуществляется принудительно насосами и реже самотеком по лоткам. Для принудительного транспортирования суспензий масс и глазурей используют насосы — мембранные, поршневые и винтовые (героторные). Наиболее распространены мембранные насосы, способные перекачивать суспензии влажностью 40—70% и работать при давлении, до 2, 5 МПа. Конструктивно насосы выполняются двухцилиндровыми и реже одноцилиндровыми.

Создавая рабочее давление до 2—2, 5 МПа, они обеспечивают получение из фильтр-прессов массы влажностью 21—22%. Насосы типа 2МС-7, 5/16 и 2МС-7.1/20 имеют по два поршня разного диаметра, работающих попеременно. При достижении давления 1 МПа большой поршень отключается. Малый поршень, продолжая работать, создает давление до 2 МПа. Преимуществом насосов является отсутствие контакта работающего поршня с перекачиваемой массой, что исключает загрязнение ее металлом в результате износа деталей.

Другая разновидность указанных насосов — одно- и двухпоршневой насос с фарфоровым плунжером. Работа насоса регулируется автоматически — по мере увели-s чения давления уменьшаются число ходов и подача суспензии, а одновременно и величина ее пульсации.

Другая разновидность указанных насосов — одно- и двухпоршневой насос с фарфоровым плунжером. Работа насоса регулируется автоматически — по мере увели-s чения давления уменьшаются число ходов и подача суспензии, а одновременно и величина ее пульсации.

Производительность насосов до 10 м3/ч при рабочем давлении до 2, 5 МПа.

В последние годы освоены мононасосы (героторные насосы) производительностью до 200 м3/ч при рабочем давлении 1—2, 5 МПа. Насосы фирмы «Нетчш» (ФРГ) типа НЕ100 и НЕ80 имеют эластичный статор в металлическом корпусе и стальной ротор (рис. 19). Статор футерован резиной в виде двухзаходной резьбы с высоким шагом и большого профиля. Ротор — одно-заходный винт с половиной шага статора. При вращении ротора подающие полости между внутренней поверхностью статора и ротором непрерывно смещаются аксиально со стороны всасывания в сторону нагнетания, не изменяясь по форме и объему. Глубина всасывания суспензии достигает 8 м. Конструктивно насосы выполняют одно-, двух- и четырехступенчатыми с.рабочим давлением соответственно 0, 6; 1, 2 и 2, 4 МПа.

Героторные насосы целесообразно использовать для перекачивания суспензий и заполнения фильтр-прессов при невысоких давлениях.

Героторные насосы целесообразно использовать для перекачивания суспензий и заполнения фильтр-прессов при невысоких давлениях.

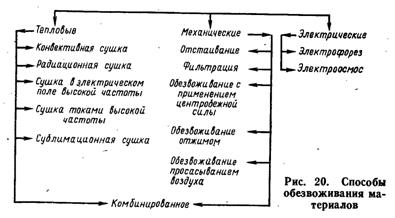

Обесвоживание суспензий. Для получения пластичной массы суспензия частично обезвоживается с 55—60 до 20—25%-ной влажности. Известно несколько способов обезвоживания материалов, которые можно разделить на три основные группы (рис. 20).

Расход энергии при обезвоживании суспензии меха- • ническими способами 0, 001—0, 002, электрическими 0, 1 — 0, 2, тепловыми 0, 85—1, 2 кВт-ч на 1 кг удаленной влаги.

В производстве фарфоровых и фаянсовых изделий бытового назначения основной способ обезвоживания масс —фильтр-прессный, на заводах централизованного приготовления массы, как и на заводах строительной керамики — сушка в распылительных сушилках.

По конструкции различают фильтр-прессы камерные и рамные. Для обезвоживания керамических суспензий наиболее распространены камерные фильтр-прессы.

Обезвоживание суспензии на фильтр-прессах основано на отделении твердых частиц пористыми матерчатыми перегородками, пропускающими воду и задерживающими твердые частицы.

Суспензия массы, подаваемая в фильтр-пресс по центральному каналу, заполняет замкнутые полости между рам, обтянутых тканью. Вода из суспензии проникает через полотно и стекает по радиальным каналам вниз к сквозному отверстию в ободе каждой рамы,, собираясь в водоотстойнике под фильтр-прессом. Твердые частицы оседают на поверхности ткани в виде пластов (коржей) и удаляются из пресса при раздвижке рам после окончания процесса обезвоживания.

Скорость фильтрации жидкого потока в пористом теле пропорциональна давлению и длине капилляров (закон Дарси). На скорость фильтрации оказывают влияние свойства суспензии, форма зерен, их величина и распределение. В начальной стадии образования коржа слой отложившейся на полотне массы весьма тонок и давление фильтрации, действуя на него, будет максимальным за весь период наполнения суспензией фильтр-пресса. Давление распространяется ступенчато по толщине коржа и на участке выхода фильтрата (ретурной воды) приближается, к нулю.

Полнота обезвоживания суспензии зависит от поверхностного натяжения фильтрационной жидкости, разности давлений, краевого угла смачивания между твердым веществом и жидкостью, среднего радиуса пор, плотности упаковки и расположения частиц в корже.

Чем больше в суспензии тонких частиц, тем медленнее фильтрация. Поэтому скорость фильтрации фаянсовых суспензий с большим содержанием глинистых материалов в 2—3 раза ниже, чем скорость фильтрации фарфоровых суспензий.

Давление фильтрации колеблется от 0, 8 до 1, 8 МПа. С повышением давления уменьшается влажность коржа, повышаются его плотность, однородность и прочность. Давление должно увеличиваться непрерывно, без толчков и перебоев. Продолжительность заполнения фильтр-прессов фарфоровой массой 1, 5—2 ч, фаянсовой 2, 5—4 ч. Добавление в суспензию 2—4% боя изделий (сверх 100%) увеличивает скорость фильтрации.

При повышении скорости фильтрации без увеличения давления возрастает влажность, снижается однородность и плотность массы. Производительность фильтр-пресса может быть повышена на 15—20% в результате подогрева суспензии до 35—45° С (вязкость воды при температуре 20° С равна 1 Па-с, при 55° С— 0, 3 Па-с). Добавление 0, 25%-ной уксусной или муравьиной кислоты в суспензию также способствует ускорению фильтрации. Ускоряют фильтрацию полиакрилаты и полиакриламиды, успешно используемые, например, при обезвоживании каолиновых суспензий при мокром обогащении каолина.

Продолжительность фильтрации возрастает пропорционально квадрату толщины коржа. Одновременно увеличивается его остаточная влажность. Величина рН суспензии также влияет на скорость фильтрации. При малых значениях рН возможна флокуляция суспензии, которая облегчает фильтрацию. С повышением плотности шликера и содержания глинистой составляющей скорость фильтрации заметно снижается.

Толщина отложившегося слоя массы возрастает пропорционально объему ретурных вод, так как скорость фильтрации обратно пропорциональна объему фильтрата или толщине осадка массы, осевшей на фильтр-прес-сной ткани, и составляет 0, 02*—0, 035 мэ/м2-ч, а съем массы с 1 м2 фильтрующей поверхности 10—12 кг/ч.

Толщина коржа, при которой прекращается процесс фильтрации, составляет для фарфоровых масс —около 25, фаянсовых—до 35, для каолина—до 50 мм. Масса коржа толщиной 30 мм из рамы размером ЮООх ХЮОО мм равна 42 кг.

Обезвоживание суспензий на фильтр-прессах связано с образованием дефектов структуры в плотных коржах, так как во время фильтрации вода быстрее отделяется от отощающих материалов, с которыми она слабо связана, чем от глинистых материалов. 3 результате масса частично расслаивается, особенно в фильтр-прессах с диаметром рам более1 800 мм. Снизу и в середине коржа оседает больше отощающих материалов, а ближе к поверхности больше глинистых. В результате содержание фракций с величиной частиц меньше 10 мкм в отдельных точках коржа колеблется от 31 до 80%. Обогащенные глинистой фракцией участки массы, по-, ступающей в дальнейшем на вакуумирование, способствуют неравномерной усадке при сушке, достигающей в различных направлениях 30—60%, снижают прочность при изломе полуфабриката на 15—20%, что в свою очередь снижает качество изделий.

Расход фильтр-прессного полотна 1, 25—1, 5 м2/т сухой фарфоровой массы и примерно 1, 7 м2 фаянсовой, медного купороса — 0, 2 кг и аммиака для промывки и обработки фильтр-прессных полотен 0, 04 кг. Расход электроэнергии 23—30 кВт-ч/т сухой массы. Срок службы фильтр-прессного полотна бельтинга около 3 мес. работы или от 60—80 до 200—270 циклов, капронового или нейлонового — 900 и более циклов. Для улучшения фильтрации полотна через 50—60 циклов промывают. Стоимость 1 т массы, полученной из фильтр-преоса с капроновым фильтрующим полотном, на 30—50% ниже стоимости массы, полученной на прессе с фильтрующим полотном бельтинг.

Срок службы фильтровальных тканей удлиняют противогнилостной пропиткой: сначала полотно выдерживают в горячем 60—70°С содовом растворе в течение 3 ч и в аммиачном растворе медного купороса, после чего промывают холодной водой и высушивают. Хорошо пропитанное полотно имеет равномерную синевато-зеленоватую окраску. Наличие желтых и белых пятен свидетельствует о неравномерной пропитке. Состав содового раствора для пропитки полотна: горячая вода — 200,  кальцинированная сода 8, 5 кг. Аммиачный раствор медного купороса имеет следующий состав: горячая вода — 170 л, кальцинированная сода — 2 кг, медный купорос — 3, 9 кг, 25%-ный раствор аммиака — 13 л. Расход каждого раствора 190—200 л на 100 м2 обрабатываемого полотна. Для удлинения срока службы фильтровальной ткани под верхнее полотно, покрывающее щиты фильтр-пресса, подкладывают второе полотно из ткани более грубой фактуры или отремонтированные старые полотна.

кальцинированная сода 8, 5 кг. Аммиачный раствор медного купороса имеет следующий состав: горячая вода — 170 л, кальцинированная сода — 2 кг, медный купорос — 3, 9 кг, 25%-ный раствор аммиака — 13 л. Расход каждого раствора 190—200 л на 100 м2 обрабатываемого полотна. Для удлинения срока службы фильтровальной ткани под верхнее полотно, покрывающее щиты фильтр-пресса, подкладывают второе полотно из ткани более грубой фактуры или отремонтированные старые полотна.

Основные недостатки фильтр-прессов: периодичность работы, низкая производительность (до 0, 14 кг/с), большая масса (около 20 т) и большие габариты (около 9 м2).

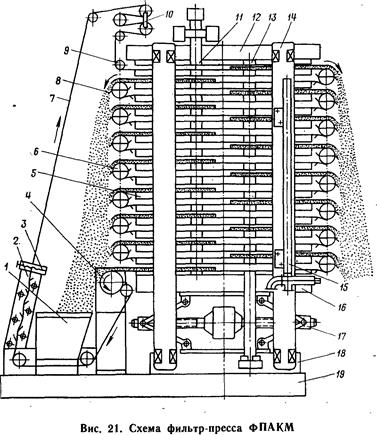

За последние годы конструкция фильтр-прессов была улучшена. В Укрниихиммаше, например, создан автоматический камерный фильтр-пресс ФПАКМ непрерывного действия (рис.21).

Основными рабочими элементами фильтр-пресса являются фильтрующие плиты 5 (количество плит может быть 6 и 12 в зависимости от типа пресса), расположенные между опорными плитами 12 — верхней и 16 — нижней. Механизм зажима плит 17 располагается под нижней плитой. Он обеспечивает зажим плит в течение 30—60 с. Фильтровальная ткань 7 общей длиной 17—50 и шириной 0, 7—1, 2 м зигзагообразно проходит между фильтрующими плитами, огибая ролики 6. Общая поверхность фильтрации 2, 5—2, 6 м2. Натяжение ленты осуществляется натяжным приспособлением 10, установленным на верхней плите, а ее направление — роликами 9. Фильтровальная ткань, пройдя привод передвижки ткани, приводимый в действие электродвигателем, поступает на очистку и мойку (регенерацию) в камеру 2, оборудованную скребками и форсунками. Фиксированное положение ткани по отношению к плитам обеспечивается направляющим устройством 3. Продолжительность замены ткани 15—30 мин.

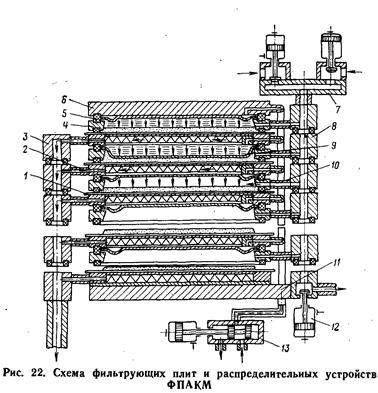

При сжатых плитах суспензия поступает по трубопроводу под давлением до 1, 5 МПа в коллекторы подачи 11 и 13, на выходе которых установлен автоматически открывающийся клапан. Привод передвижки ткани, камера регенерации и опорная плита 18 установлены на общей раме 19. После заполнения пресса суспензией твердая часть массы остается в виде тонкого слоя (продолжительность образования слоя 1, 5 мин) на фильтровальной ткани, а фильтрат, пройдя через ткань и перфорированное сито, поступает в коллектор 15. Давление отжима диафрагмы до 1, 2 МПа. Разгрузка осадка производится после прекращения подачи суспензии и раскрытия фильтр-пресса. Фильтровальная ткань, приведенная в движение приводом передвижки ткани, выносит слой массы толщиной до 35 мм на обе стороны фильтр-  пресса, где он снимается скребками 8 и поступает на ленточные конвейеры 1, расположенные по сторонам фильтр-пресса. Схема работы фильтрующих плит приведена на рис. 22. Плита состоит из корпуса 2 и рамки 4. В корпусе собирается фильтрат. Корпус имеет днище и дренажное основание 9 в виде вкладышей из перфорированного листа. В рамке формируется осадок. Между корпусом и рамкой находится выпуклая резиновая диафрагма 5, предназначенная для отжима осадка. В рабочем состоянии пресса плиты сжаты между верхней упорной плитой 6 и нижней нажимной плитой 11. При подаче суспензии фильтрат проходит через ткань 1 и перфорированное сито в камеры фильтрата и далее в коллектор отвода 3. Осадок массы отжимается резиновыми диафрагмами, на которые подается вода насосной станцией через коллектор подачи 8, а слив воды из диафрагмированных камер производится обратным путем через коллектор давления 10. Регулируется гидравлика фильтр-пресса блоком клапанов 7, клапаном сброса 12 и клапаном коллектора давления 13. Общая мощность установленных электродвигателей 63— 126 кВт.

пресса, где он снимается скребками 8 и поступает на ленточные конвейеры 1, расположенные по сторонам фильтр-пресса. Схема работы фильтрующих плит приведена на рис. 22. Плита состоит из корпуса 2 и рамки 4. В корпусе собирается фильтрат. Корпус имеет днище и дренажное основание 9 в виде вкладышей из перфорированного листа. В рамке формируется осадок. Между корпусом и рамкой находится выпуклая резиновая диафрагма 5, предназначенная для отжима осадка. В рабочем состоянии пресса плиты сжаты между верхней упорной плитой 6 и нижней нажимной плитой 11. При подаче суспензии фильтрат проходит через ткань 1 и перфорированное сито в камеры фильтрата и далее в коллектор отвода 3. Осадок массы отжимается резиновыми диафрагмами, на которые подается вода насосной станцией через коллектор подачи 8, а слив воды из диафрагмированных камер производится обратным путем через коллектор давления 10. Регулируется гидравлика фильтр-пресса блоком клапанов 7, клапаном сброса 12 и клапаном коллектора давления 13. Общая мощность установленных электродвигателей 63— 126 кВт.

Управление прессом ФПАКМ автоматизировано. Пресс ФПАКМ целесообразно располагать в линии попарно с двумя конвейерами по сторонам. Производительность такой линии 1, 5 т/ч (по сухой массе). При использовании пресса ФПАКМ можно изменять толщину слоя массы и снижать ее влажность до 19—2Q%.

Из пяти имеющихся типоразмеров фильтр-прессов наиболее применим фильтр-пресс с поверхностью фильтрования 25 м2, 16 фильтрующими плитами, электродвигателем мощностью 35 кВт, массой 14, 28 т. Давление фильтрования 1, 5 МПа, давление отжима диафрагмы 1, 2 МПа. Расход электроэнергии на 1 т сухой массы составляет примерно 70 кВт-ч, фильтровальной ткани— 0, 6—0, 72 ма. Съем массы с 1 м2 фильтровальной ткани за.1 ч 40—70 кг (по сухой массе). Однородность массы выше, чем при обезвоживании на обычных фильтр-прессах.

Для обезвоживания суспензий на заводах широко используют фильтр-прессы народного предприятия «Тюрингия» (ГДР) типа K/VP 500 (с диаметром рам 500 мм) и K/FPRV 800 (с диаметром рам 800 мм), полуавтоматический пресс LFAK (ЧССР), фильтр-прессы фирм «Нетчш» и «Дорст» (ФРГ). Фирмой «Боултон» (Англия) разработан фильтр-пресс, рассчитанный на рабочее давление 7 МПа. Его производительность больше, чем применяемых в настоящее время фильтр-прессов с рабочим давлением до 2, 4 МПа. В США предложена конструкция электрического фильтр-пресса, в котором процесс обезвоживания шликера сокращен с 2— 3 ч до 10—13 мин, а влажность гомогенной фарфоровой массы 12—18%. Фильтр-пресс состоит из комплекта щитов, сдвигаемых стопорным устройством. В стенках щитов имеются вертикальные канавки, оканчивающиеся у дна камер водосливными отверстиями. Внутри каждой камеры  вдоль противоположных щитов непо--средственно к канавкам примыкают два электрода. К электродам прилегает пористое полотно, образующее внутри камеры мешок для шликера. Электроды оканчиваются плоскими лепестками для присоединения к клеммам сети постоянного тока. Для электроизоляции щиты покрывают слоем эпоксидной смолы либо устанавливают между щитами изоляционную^ корзинку. Фильтр-прессное полотно изготовлено из нейлона или стекловолокна. Щиты выполнены из железа, электроды в виде пластин или сетки из алюминия, меди, а также из нержавеющей стали, что наиболее предпочтительно. Керамический шликер нагнетается в камеры фильтр-пресса до тех пор, пока рабочее давление в камерах не достигнет 12, 6—17, 5 МПа, а затем включается ток с таким расчетом, чтобы электрический потенциал составлял 0, 62—2, 33 В на 1 см2 коржа в зависимости от размера, числа щитов и электропроводности керамического материала. Процесс продолжается до получения массы требуемой влажности.

вдоль противоположных щитов непо--средственно к канавкам примыкают два электрода. К электродам прилегает пористое полотно, образующее внутри камеры мешок для шликера. Электроды оканчиваются плоскими лепестками для присоединения к клеммам сети постоянного тока. Для электроизоляции щиты покрывают слоем эпоксидной смолы либо устанавливают между щитами изоляционную^ корзинку. Фильтр-прессное полотно изготовлено из нейлона или стекловолокна. Щиты выполнены из железа, электроды в виде пластин или сетки из алюминия, меди, а также из нержавеющей стали, что наиболее предпочтительно. Керамический шликер нагнетается в камеры фильтр-пресса до тех пор, пока рабочее давление в камерах не достигнет 12, 6—17, 5 МПа, а затем включается ток с таким расчетом, чтобы электрический потенциал составлял 0, 62—2, 33 В на 1 см2 коржа в зависимости от размера, числа щитов и электропроводности керамического материала. Процесс продолжается до получения массы требуемой влажности.

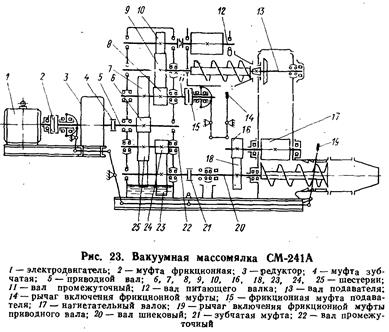

Вакуумирование массы. Для повышения однородности пластичной массы ее подвергают переработке на вакуумных массомялках типа Д-275, СМ-241А, имеющих непрерывный лопастной (шнековый) винт (рис. 23). Производительность вакуум-мялки Д-275 — 2, 5 т/ч, СМ-241А —8 т/ч.

Вакуумирование массы необходимо из-за того, что при тонком помоле каменистых материалов, роспуске глинистых и первичной переработке масса обогащается воздухом. Независимо от способа формования изделий воздух снижает формовочные свойства массы. Воздух, адсорбированный поверхностью глинистых частиц в виде полимолекулярных слоев, удерживаемых ван-дер-ваальсовыми силами, замедляет смачивание их водой, препятствует равномерному уплотнению массы, способствует повышению упругих деформаций при пластическом формовании, образуя расслоения, а также микротрещины, выявляемые при сушке и обжиге изделий. Заполняя поры, воздух также препятствует проникновению в них влаги, разъединяет частицы массы, действуя как отощитель. Для фарфоровых изделий, изготовленных из плохо вакуумированной массы, характерно повышенное содержание открытых пор 0, 5—1, 5%, что снижает их просвечиваемость. Объем воздуха в свежеприготовленной массе составляет 5—15%, после ваку-умирования он снижается до 0, 3—0, 4%. В хорошо вакуумированной массе частицы ее уложены наиболее плотно: промежутки между крупными частицами заполнены более тонкими частицами каменистых материалов, а также глинистыми частицами.

Вакуумирование способствует повышению пластичности и улучшению на 2—3% формовочных свойств массы при меньшем количестве пластичной глины, что повышает белизну изделий. Формовочная влажность вакуумированной массы меньше, чем невакуумирован-ной (табл. 5).

|

Вакуумирование массы снижает текстурную неоднородность, способствует лучшему уплотнению при формовании, устраняет зыбкость почти в три раза, до 5 МПа повышает механическую прочность сырца, вследствие чего уменьшается бой и брак в производстве, снижает водопоглощение готовых изделий, повышает просвечиваемость и механическую прочность изделий, а также их химическую стойкость и диэлектрические показатели. Вакуумирбванная масса имеет меньшую усадку, температура обжига изделий на 20—30° С ниже, чем изделий из невакуумированной массы, менее склонна к деформации при обжиге, а также обеспечивает получение изделий заданных размеров. Оптимальное разрежение при вакуумировании большинства тонкокерамических масс составляет 96—102 кПа.

Эффективность вакуумировании массы определяется ее составом, пластичностью, влажностью, температурой и продолжительностью пребывания в вакуумной камере.

В работе вакуум-мялок наблюдаются многие специфические особенности, присущие обычным вакуум-прессам. Образование дефектов в заготовках (рис. 24) объясняется тем, что частицы глинистой составляющей имеют пластинчатую форму и при механическом воздействии на массу шнеком вакуум-мялки облегчают создание ориентированной структуры в заготовке, образуют плоскости скольжения с ослабленным сцеплением массы в этих местах, придавая ей анизотропию свойств. В результате заготовки, полученные на ленточном вакуум-прессе, имеют тем больше ориентированную структуру, чем выше пластичность массы. Установлено, что дефекты в заготовках из фарфоровой массы максимально ориентированы по периферии — вблизи стенок мундштука, уменьшаясь по мере приближения к центру заготовки.

В работе вакуум-мялок наблюдаются многие специфические особенности, присущие обычным вакуум-прессам. Образование дефектов в заготовках (рис. 24) объясняется тем, что частицы глинистой составляющей имеют пластинчатую форму и при механическом воздействии на массу шнеком вакуум-мялки облегчают создание ориентированной структуры в заготовке, образуют плоскости скольжения с ослабленным сцеплением массы в этих местах, придавая ей анизотропию свойств. В результате заготовки, полученные на ленточном вакуум-прессе, имеют тем больше ориентированную структуру, чем выше пластичность массы. Установлено, что дефекты в заготовках из фарфоровой массы максимально ориентированы по периферии — вблизи стенок мундштука, уменьшаясь по мере приближения к центру заготовки.

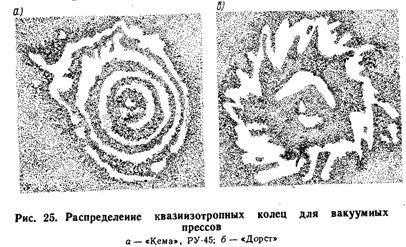

Каждый тип вакуум-пресса создает структуру с характерными квазиизотропными кольцами (рис. 25). При резко выраженной ориентации частиц заготовки могут иметь свилеватую структуру, эллиптическую или S-образную, что может привести к растрескиванию изделий при сушке и обжиге.

Каждый тип вакуум-пресса создает структуру с характерными квазиизотропными кольцами (рис. 25). При резко выраженной ориентации частиц заготовки могут иметь свилеватую структуру, эллиптическую или S-образную, что может привести к растрескиванию изделий при сушке и обжиге.

Текстурные дефекты в массе, созданные шнеком, в значительной мере могут быть сняты в головке и мундштуке пресса при правильном подборе последних. В ленточных прессах давление на массу 0, 33—0, 8 МПа наблюдается в головке пресса, напряжение бокового давления составляет 0, 12— 0, 3 МПа. Кривая распределения величины давления по длине шнека приведена на рис. 26. Наибольшее давление (до 1, 5 МПа) наблюдается на участке установки контрножей.

Шнек пресса выполняет три функции: транспортирование, уплотнение и выдавливание массы через головку и мундштук. Длина головки пресса должна быть не менее 66—80% диаметра шнека, а в отдельных случаях она может превышать его в 1, 5 раза. Сечение головки пресса должно быть примерно в 1, 5—2 раза больше сечения мундштука. Для тощих масс, например шамотных, мундштуки должны быть длиннее, для пластичных масс они могут быть короткими с коническим профилем. У очень коротких мундштуков с отношением L: D< 1, 2 даже при малой конусности на поверхности формовок могут появляться трещины. Цилиндрические формовки из мундштуков с L: D> 1, 2 получаются тем хуже по качеству, чем длиннее мундштук и больше его конусность. Соотношение между сечением мундштука н сечением корпуса пресса, обеспечивающее оптимальное уплотнение массы при наименее выраженных текстурных дефектах, должно быть 1: 4.

Шнек пресса выполняет три функции: транспортирование, уплотнение и выдавливание массы через головку и мундштук. Длина головки пресса должна быть не менее 66—80% диаметра шнека, а в отдельных случаях она может превышать его в 1, 5 раза. Сечение головки пресса должно быть примерно в 1, 5—2 раза больше сечения мундштука. Для тощих масс, например шамотных, мундштуки должны быть длиннее, для пластичных масс они могут быть короткими с коническим профилем. У очень коротких мундштуков с отношением L: D< 1, 2 даже при малой конусности на поверхности формовок могут появляться трещины. Цилиндрические формовки из мундштуков с L: D> 1, 2 получаются тем хуже по качеству, чем длиннее мундштук и больше его конусность. Соотношение между сечением мундштука н сечением корпуса пресса, обеспечивающее оптимальное уплотнение массы при наименее выраженных текстурных дефектах, должно быть 1: 4.

На основную работу пресса — проминку и смешивание массы расходуется до 90% мощности, потребляемой прессом, на формирование заготовки 10%. Нормальное нагревание массы в прессе не должно превышать 4— 6° С. Более высокая температура нагрева может вызвать расслоение заготовки.

Для вакуумирования массы на заводах наиболее широко применяют вакуум-прессы одновальные фирмы «К.ЭМА», двухвальные — типа K/StSV предприятия «Тюрингия» (ГДР) и др.

При увеличении диаметра цилиндра пресса производительность пресса увеличивается пропорционально радиусу шнека в кубе при одной и той же частоте вращения. Частота Вращения шнека вакуум-прессов регулируется от 0, 8 до 0, 37 с" 1. Прессы K/StSV 250/1 и K/StSV 350/1 имеют три скорости, что позволяет обрабатывать массы любой влажности и получать заготовки необходимых размеров.

Вылеживание массы после пропускания ее через глиномялку или вакуум-мялку, хотя и является пассивным процессом подготовки массы, все же способствует частичному распределению влаги, более полной гидратации глинистых частиц и протеканию ионного обмена, гидролизу зерен полевого шпата, образованию коллоид-, ных А1(ОН)3, Fe(OH)3, разложению органических веществ и т. д. В процессе вылеживания достигается более полное развитие гидратных пленок и адсорбированных комплексов вокруг частиц массы и в первую очередь глинистых. В массе завершается процесс диспергирования глинистых частиц и формирование более однородной структуры. Вылеживание массы в темных и теплых помещениях в продолжении 6—10 сут способствует увеличению содержания гумусовых веществ, улучшению формовочных свойств массы, повышению прочности высушенного полуфабриката на 4—6%, уменьшению деформации при обжиге. Наилучший результат достигается в течение первых суток вылеживания, в последующее время эффективность вылеживания менее значительна. В настоящее время процесс вылеживания массы все чаще заменяется двукратной переработкой на вакуум-мялках с кратковременным в течение 24 ч вылеживанием перед формованием.

Для изделий, изготавливаемых на автоматизированных линиях, используют массы, обеспечивающие полуфабрикату достаточную устойчивость против размока-ния при глазуровании после сушки и пористость, необходимую для равномерного покрытия глазурью и закрепления ее на поверхности изделий, а также повышенную прочность в подвяленном и высушенном состояниях.

Такие массы должны выдерживать обжиг изделий в щелевых печах со скоростью нагрева и охлаждения 800—830° С/ч. Для этого состав массы корректируют, снижая величину модуля упругости черепка изделий, так как чем меньше модуль упругости стеклофазы в черепке, тем с большей скоростью можно вести нагрев и охлаждение изделий.

Число пластичности массы для автоматизированного производства фарфора, должна быть 10—12%, ' фаянса 12—18%, а усадка при сушке соответственно 12—14 и 5-10%.

Изделия из таких масс должны иметь водопоглощение для фарфора 0—0, 5%, для фаянса 9—12%. Предел прочности при изломе образцов, высушенных при 105— 110° С, не ниже 2, 5 МПа, обожженных при 1200° С — не ниже 70 МПа, а термостойкость не ниже 8 теплосмен.

Транспортируют массу на формование автокарами, тележками, транспортерами, предохраняя ее от засоре-< ния посторонними примесями, пылью и высыхания.

Технический контроль качества массы включает в себя периодическую проверку влажности и пластичности массы. Пластичность как косвенный показатель формовочной способности массы определяют методами, основанными на измерении разности между влажностя-ми, соответствующими нижней границе текучести и пределу раскатывания глинистого теста, а также методами, характеризующими деформационную способность глины (методы П. А. Земятченского, ВНИИФ, А. И. Авгу-стиника и др.).

Вопросы для самопроверки

Охарактеризуйте керамическую массу и ее основные компоненты.

Влияние составных частей на свойства керамических масс и изделий.

Совместный и раздельный тонкий помол компонентов массы, их особенности.

Роспуск глинистых материалов, назначение и последовательность операций.

Назначение ситовой и магнитной очистки массы.

в. Краткая характеристика способов обезвоживания суспензии керамической массы, характеристика используемого оборудования.

Вакуумирование массы, его назначение и влияние на технологические свойства массы.

Вылеживание массы, назначение. Контроль качества массы.