Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Арматура

|

|

Арматура — это стальные стержни, проволока, канаты или прокатные профили, закладываемые в бетон для получения железобетонных конструкций необходимой прочности, жесткости, трещииостойкости. По своему назначению в бетоне арматура подразделяется на рабочую и монтажную. Рабочая арматура воспринимает нагрузки, монтажная — необходима для обеспечения правильного расположения рабочей арматуры. Для улучшения свойств арматуры ее иногда подвергают упрочнению. Упрочнение может достигаться вытяжкой, протяжкой, обжатием, посредством нагревания и охлаждения (термически упрочненная арматура).

Стержневая арматурная сталь представляет собой горячекатаные стержни диаметром б—80 мм. В зависимости от марки стали и ее физико-механических показателей стержневая арматура делится на шесть классов (A-I; А-Н; A-III; A-IV; A-V; A-VI). С повышением класса увеличивается предел прочности и снижается относительное удлинение при разрыве арматурной стали.

Арматурные стержни класса A-I — гладкие, А-Н— A-VI — периодического профиля (рис. 8, 4, а), что улучшает их сцепление с бетоном. Стержневую арматуру диаметром более 10 мм поставляют в виде прутков длиной от 6 до 18 м; а диаметром 6—9 мм (называемую катанкой) — в бухтах и выпрямляют в стержни на месте применения.

Стальную арматурную проволоку изготовляют двух классов: B-I — из низкоуглеродистой стали и В-П —из высокоуглеродистой или легированной стали. Проволоку получают из стальных прутьев путем вытяжки; при этом она упрочняется в результате изменения структуры металла (явление наклепа). Проволока класса B-I предназначена для армирования бетона без предварительного напряжения, а В-П —для предварительно напряженного армирования. Если на проволоке делают рифления для улучшения сцепления с бетоном (рис. 8.4, 6), то в обозначение добавляют букву р (например, Вр-I или Вр-П).

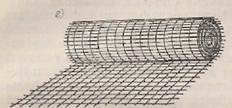

Для предварительно напряженных конструкций применяют арматурные канаты (рис. 8.4, в) — семипрово-

-73-

|

|

|

|

|

|

T

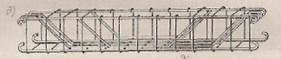

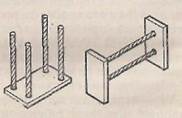

Рис. 8.4. Стальная арматура для железобетона

а — горячекатаные стержни периодического профиля; б — холоднотянутая профилированная проволока; в — арматурный канат; г — арматурная сетка; д — арматурный каркас

|

Рис. 8.5. ■ Закладные детали для сборных железобетонных конструкций

лочные класса К-7 и девятнадцатипроволочные класса

К-19. л

Арматурные изделия (сварные каркасы и сетки). Дл'я изготовления конструкций используются арматурные изделия в виде сварных каркасов и сеток (рис. 8.4, г, д). Эти изделия изготовляются обычно заводским способом при помощи контактной точечной электросварки.

_74—

Сварные рулонные сетки изготовляют из арматуры классов Вр-I и A-III при диаметре продольных стержней не более 6 мм. Максимальная ширина рулонных сеток составляет 3, 5 м. Сварные плоские сетки имеют размеры до 2, 5x9 м. Сортамент плоских сварных сеток довольно обширен, однако для унификации и типизации рекомендованы четыре сварные сетки с шагом продольных и поперечных стержней 200X600, 200X300, 200X200 и 100Х Х300 мм. Сетки 200X600, 200x300 и 100x300 мм рекомендуются с рабочей арматурой 10—32 мм в продольном направлении, а 200x200 мм — в двух взаимно перпендикулярных направлениях, причем в продольном направлении рекомендуется арматура диаметром от 10 до 25 мм, а в поперечном — от 6 до 14 мм.

Установлено, что наиболее экономичны сетки 200X ХбОО мм. Они предназначены в основном для армирования монолитных железобетонных конструкций, а также сборных, преимущественно плитных конструкций нулевого цикла (фундаментные плиты и т. д.)..Сетки 100X Х300 мм рекомендуется применять для армирований сборных железобетонных конструкций. Сетки 200 X Х300 мм находят применение в сборном и монолитном железобетоне. Сетки 200X200 мм с рабочей арматурой в двух направлениях следует применять только в подошвах монолитных фундаментов под колонны при площади армирования до 15 м2 и шириной до 3 м. В этом случае подошву фундамента целесообразно армировать одной сеткой.

Сварные каркасы изготовляют плоскими, они состоят из продольных и поперечных стержней, причем продольные стержни могут располагаться с одной или двух сторон в один ряд или два ряда по высоте. С целью удобства транспортировки и установки плоские каркасы обычно соединяют в пространственный каркас путем приваривания дополнительных поперечных стержней.

Закладные детали (рис. 8.5) предназначены для соединения железобетонных элементов между собой. Изготовляют их из стали в виде пластин с приваренными к ним анкерами из стержневой стали периодического профиля. Пластины располагаются на поверхности железобетонного элемента, а анкеры — в его теле. В некоторых случаях для более прочной связи анкеры соединяют с арматурой изделия.

—75-

8.4. ПРОИЗВОДСТВО СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

К технологическим операциям производства сборных железобетонных изделий относят: приготовление бетонной смеси, изготовление арматуры, армирование и формование изделий и их ускоренное твердение.

Бетонную смесь приготовляют в бетоносмесителы-юм цехе завода, арматуру — в арматурном цехе. Поступающую на завод арматурную сталь (в бухтах или прутках) на специальных станках очищают от ржавчины, правят и режут на стержни заданной длины. Необходимую форму стержням придают на гибочных станках. Отдельные стержни и проволоку соединяют в сетки и каркасы kohj тактной сваркой на сварочных станках-автоматах. Готовые сетки и каркасы передают в формовочный цех, где их укладывают в формы. Напрягаемую арматуру натягивают па анкеры форм с помощью специальных механизмов или реже методом термического натяжения.

Перед укладкой арматуры и бетона формы очищают и покрывают смазочным материалом, препятствующим сцеплению бетона с металлом форм. Бетонная смесь из бетоносмесительного цеха поступает в приемный бункер бетоноукладчика, который подает ее в форму и разравнивает.

Уплотняют бетонную смесь на заводах центрифугированием, вибропрессованием, прокатом, но чаще на виброплощадках большой грузоподъемности (5—10 т) с электромеханическим или электромагнитным приводом. Пустоты в изделиях получают с помощью вибровкладышей.

Для ускорения твердения изделия подвергают тепло-влажностной обработке. Сущность тепловлажностной обработки заключается в нагреве бетонной смеси до такой температуры (80—200 °С), чтобы она не потеряла влагу, необходимую для твердения цемента. Применяют следующие виды тепловлажностной обработки: пропарива-ние при нормальном давлении и температуре 80—95°С; контактный нагрев и электропрогрев до 100 °С; запарц-вание в автоклавах при 175—200 °С и давлении 0, 9—. 1, 6 МПа.

Наиболее распространено• пропаривание при нормальном давлении в камерах непрерывного или периодического действия. Изделия нагревают насыщенным паром.

—76—

Камеры непрерывного действия представляют собой туннель, в котором изделия в формах, установленных на вагонетках, проходят последовательно зоны подогрева, изотермической выдержки и охлаждения.

В камеры периодического действия изделия загружают краном и устанавливают в несколько рядов по высоте. Затем камеру закрывают крышкой и подают насыщенный пар. Продолжительность пропаривания 10—16 ч. За это время бетон набирает не менее 70 % проектной прочности.

После извлечения из форм изделия проходят технический контроль па соответствие требованиям ГОСТа или ТУ. Качество железобетонных изделий контролируют работники ОТК завода, проверяя внешний вид, форму и размеры изделий, фактическую прочность бетона. От каждой партии изделий отбирают образцы и испытывают на прочность.

Изделия, удовлетворяющие требованиям стандарта, маркируют несмываемой краской. В маркировке указывают: паспортный номер изделия, его индекс, марку завода-изготовителя. На каждую партию изделий составляют паспорт в двух экземплярах: для потребителя и завода-изготовителя. Производство изделий из железобетона может осуществляться несколькими способами.

Стендовый способ — изделия готовятся в стационарных (неподвижных) формах; необходимое для их изготовления оборудование (краны, бетоноукладчики, приспособления для ускорения твердения и др.) перемещается в пределах стенда от одной формы к другой в определенной технологической последовательности. По стендовой технологии готовятся предварительно напряженные крупноразмерные изделия (балки, фермы), объемные изделия (блок-комнаты, фундаменты). Большое распространение получила разновидность стендовой технологии — кассетное производство в основном стеновых панелей, плоских плит и панелей.

Поточно-агрегатный способ — все операции выполняются на специальных постах, оснащенных необходимым оборудованием и представляющих поточную технологическую линию. В пустую форму укладывают арматуру, затем ее заполняют бетоном и краном перемещают с поста на пост. Иногда некоторые операции совмещаются на одном посту. Поточно-агрегатный способ получил широкое распространение за счет основного достоит? -

инства — универсальности и легкости перехода от изготовления одного вида изделия к другому. Этот способ наиболее распространен на заводах малой и средней производительности (менее 100 тыс. м3/год).

Конвейерный (поточно-агрегатный) способ — выполнение операций производится в определенном заданном ритме. Перемещение поддонов, на которые устанавливаются формы, осуществляется по специальным каткам — конвейерам. Технологическая линия работает по принципу замкнутого пульсирующего конвейера. Эту технологию применяют на крупных заводах, так как она обеспечивает комплексную механизацию и автоматизацию технологических процессов. Выбор технологической схемы зависит от условий производства и характеристики изделий.

В заводских условиях производится отделка поверхностей для придания изделиям соответствующих архитектурно-эстетических качеств. Для наружных (фасадных) поверхностей изделий существует несколько видов отделки: цветными бетонами и растворами; облицовка керамическими плитами; нанесение фактурного слоя бетона или раствора с добавлением мраморной крошки, боя стекла, антрацита или других декоративных заполнителей. Для объемных изделий (сантехкабин) в заводских условиях выполняют все виды отделочных работ.

Контроль качества включает проверку геометрических размеров изделий, толщины защитного слоя, расположения арматурных каркасов и закладных деталей, прочности бетона и при необходимости объемной массы. Каждое изделие на заводе маркируют несмываемой краской, а на каждую партию составляют паспорт.

Транспортирование и складирование изделий. Готовые изделия в зависимости от вида транспортируют на обычных бортовых автомобилях, тягачах с прицепами, на панелевозах, железнодорожных платформах и в вагонах, водным транспортом.

На строительной площадке изделия складируют по маркам в штабеля или хранят на специальных стендах. Особое внимание при этом необходимо обращать на складирование изделий с односторонним армированием, укладывая их арматурой вниз во избежание появления в них трещин.

^78—

вопросы для самопроверки

1. Что такое железобетон?

2. Назовите основные качества железобетона.

3. Какую роль играет арматура в железобетоне?

4. Какие существуют способы предварительного натяжения арматуры и в чем их отличие?

5. Какие виды железобетонных изделий применяют в строительстве?

6. Расскажите о значении предварительного напряжения арматуры.

7. Перечислите основные технологические процессы заводского изготовления сборных железобетонных изделий.

8. Назовите способы производства железобетонных изделий.

9. Как осуществляют контроль качества заводских изделий?

Глава 9. ИСКУССТВЕННЫЕ КАМЕННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ МИНЕРАЛЬНЫХ ВЯЖУЩИХ ВЕЩЕСТВ

9.1. ВИДЫ ИСКУССТВЕННЫХ КАМЕННЫХ МАТЕРИАЛОВ

В зависимости от вида вяжущего различают изделия на основе цемента, извести, гипса. Вид вяжущего и принятый способ производства определяют условия твердения безобжиговых материалов. Твердение может происходить как в естественных условиях, так и в условиях термовлажностной обработки (пропаривания или обработки в автоклавах).

В качестве заполнителей для изготовления искусственных каменных материалов применяют кварцевый песок, пемзу, шлак, золу, древесные опилки. Для повышения прочности при изгибе изделия армируют волокнистыми материалами — асбестом и древесиной.

По виду минерального вяжущего искусственные каменные изделия можно разделить на четыре группы: гипсовые и гипсобетонные; изделия на основе магнезиальных вяжущих; силикатные; асбестоцементиые, изготовляемые на основе портландцемента с добавкой асбеста.

К основным каменным безобжиговым материалам и изделиям относятся гипсобетонные и гипсовые изделия, силикатный кирпич и силикатобетоиные изделия, асбестоцементиые изделия. В отличие от керамических производство таких материалов осуществляют при срав-

—79-

нительно низких температурах. Так, температура изготовления силикатного кирпича 170—180°С, а время термообработки 10—14 ч, в то время как керамический кирпич обжигают при 900—1100 °С в течение 24—30 ч. Таким образом, затраты топлива на производство силикатного кирпича гораздо меньшие, чем при производстве керамического. Другие виды безобжиговых каменных материалов требуют еще меньших затрат топлива. Однако, как правило, керамические материалы более долговечны и стойки к действию воды, агрессивных растворов и высоких температур.

9.2. ГИПСОВЫЕ И ГИПСОБЕТОННЫЕ ИЗДЕЛИЯ

Изделия на основе гипса можно получать как из гипсового теста, т. е. из смеси гипса и воды, так и из смеси гипса, воды и заполнителей. В первом случае изделия называют гипсовыми, во втором — гипсобетонными. Вяжущими для изготовления гипсовых и гипсобетонных изделий в зависимости от их назначения служат строительный и высокопрочный гипс, водостойкие гипсоце-ментно-пуццолановые смеси, а также ангидритовые цементы. В качестве заполнителей в гипсобетоне используют естественные материалы — песок, пемзу, туф, топливные и металлургические шлаки; легкие пористые заполнители промышленного изготовления — шлаковую пемзу, керамзитовый гравий, аглопорит, а также органические заполнители — древесные опилки, стружку, макулатуру, стебли и волокно камыша и др.

Гипс — воздушное вяжущее, поэтому гипсовые и гипсобетонные изделия (панели и плиты перегородочные, плиты для оснований пола, листы обшивочные, вентиляционные короба, камни для кладки стен, архитектурные детали) применяют в основном для внутренних частей зданий, не несущих больших нагрузок. Изделия из гипса могут быть сплошными и пустотелыми, армированными и неармированными.

Гипсовые изделия имеют невысокую среднюю плотность (1100—1400 кг/м3), несгораемы, хорошо изолируют от шума, поддаются механической обработке и легко пробиваются гвоздями. Изготовлять гипсовые изделия несложно, так как гипс твердеет быстро.

Наряду с перечисленными положительными свойствами у гипсовых изделий есть и существенные недостат-

-80-

ки: низкая водостойкость, гигроскопичность, хрупкость и малая прочность при изгибе. Изделия из гипса нельзя применять в помещениях с влажностью воздуха более 60 %. Для повышения водостойкости гипсовые изделия покрывают водонепроницаемыми красками. Достаточно водостойкие изделия получают при использовании гип-соцементио-пуццоланового вяжущего. Чтобы увеличить прочность при изгибе, гипсовые изделия армируют, применяя для этой цели деревянные рейки, стебли камыша, органические волокна. Гипсобетонные и гипсовые изделия формуют различными способами: литьем, вибрированием, прессованием, прокатом, в процессе которых изделия быстро приобретают значительную прочность.

Гипсобетонные панели для перегородок применяют во всех типах жилых, общественных и промышленных зданий. Панели размером на комнату (высотой до 4 м, длиной до 6, 6 м) могут быть как сплошные, так и с проемами для дверей и фрамуг. Толщина панелей 60, 80 и 100 мм. Прочность при сжатии гипсобетона панели не менее 5 МПа. К ним предъявляются в основном требования по прочности и звукоизоляции. Этим требованиям отвечает гипсобетон состава 1: 1: 1 (гипс, песок, опилки) плотностью 1100—1400 кг/м3. Гипсобетонные панели для стен санитарно-технических кабин изготовляют на гип-соцементно-пуццолановом вяжущем; их прочность должна быть не менее 7 МПа. Получают гипсобетонные панели методом непрерывного проката или вертикального формования в кассетах, их армируют каркасом из деревянных реек, а по контуру выполняют обвязку из деревянных брусков. Хранят и транспортируют панели в вертикальном положении. В панели с проемами при транспортировании и монтаже устанавливают укрепляющие раскосы.

Гипсовые плиты для перегородок выпускают сплошными и пустотелыми размером 800X400 мм и толщиной 80—100 мм. Армированные (камышом, деревянными рейками) плиты могут быть длиной до 1500 мм. Получают плиты в разборных формах; на крупных предприятиях их изготовляют на высокопроизводительных карусельных машинах.

Гипсовые вентиляционные блоки изготовляют на гип-соцементно-пуццолановом вяжущем. По высоте блоки делают на этаж, толщина блока 180—200 мм при диаметре вентиляционных каналов 140 мм, ширина зависит

—81—

от числа вентиляционных каналов. Прочность гипсобетона вентиляционных блоков не менее 7 МПа.

Гипсокартонные листы — листовой отделочный материал, представляющий собой тонкий слой (6—20 мм) затвердевшего гипсового вяжущего, облицованного со всех сторон (кроме торцовых) картоном. В гипсовое тесто в процессе производства вводят пенообразующие добавки для снижения плотности и органические волокна с целью армирования гипсового камня и другие добавки. Изготовляют гипсокартонные листы методом непрерывного проката, причем твердеющий гипс прочно приклеивает к себе листы картона. Назначение картона — повысить прочность материала на изгиб и придать ему гладкую поверхность.

Гипсокартонные листы выпускают длиной 2, 5—4, 8 м, шириной 0, 6—1, 2 м, толщиной 8—25 мм; плотность их не более 950 кг/м3.

Гипсокартонные листы относятся к трудносгораемым материалам. Их применяют для отделки стен и потолков и устройства перегородок в помещениях с нормальным влажностным режимом. Существенное достоинство листов — большие размеры, что ускоряет процесс отделки и устройства перегодорок. Крепят листы клеящими мастиками.

9.3. ИЗДЕЛИЯ НА ОСНОВЕ ИЗВЕСТИ

Изделия, состоящие из смеси извести, песка и воды, отформованные и прошедшие тепловлажностную автоклавную обработку, называются силикатными. Долгое время единственным видом силикатных строительных материалов являлся силикатный кирпич, для изготовления которого применяют кварцевый песок и воздушную известь. Если же часть кварцевого песка тонко размолоть, то прочность изделий после автоклавного твердения значительно возрастет, и в этом случае получают уже силикатный бетон, в котором вяжущим является тонкомолотая известково-кремнеземистая смесь.

Кроме извести и песка для производства автоклавных изделий используют и другие местные строительные материалы — шлаки, золы, нефелиновый шлам и др.

К силикатным изделиям относят: силикатный кирпич, изделия из тяжелых силикатных бетонов (плиты перекрытий, внутренние стеновые панели, колонны, бал-

-82-

ки), изделия из легкого силикатного бетона на пористых заполнителях и ячеистых силикатных бетонов.

Силикатный кирпич имеет те же форму и размеры, что и керамический. В зависимости от предела прочности при сжатии силикатный кирпич подразделяют на семь марок: 300, 250, 200, 150, 125, 300 и 75. Средняя плотность силикатного кирпича 1800—1900 кг/м3. Морозостойкость лицевого кирпича Мрз 50, 35, 25, для рядо-'вого не менее Мрз 15.

Силикатный кирпич применяют для кладки наружных и внутренних стен надземных частей зданий и сооружений. Использовать его в конструкциях, подвергающихся длительному воздействию воды (фундаменты, канализационные колодцы и т.п.) и высоких температур (печи, дымовые трубы и т. п.), запрещается.

9.4. АСБЕСТОЦЕМЕНТНЫЕ ИЗДЕЛИЯ

Асбестоцементом называют искусственный каменный материал, получаемый в результате затвердевания смеси, состоящей из цемента, воды и асбеста. В зависимости от вида изделий, а также от качества используемого асбеста содержание его в сырьевой смеси меняют в пределах от 10 до 20%, а портландцемента — от 80 до 90 %. Распущенные асбестовые волокна, сцепляясь с цементным камнем, армируют его и придают асбестоце-ментным изделиям высокую прочность. Асбестоцемент при сравнительно небольшой плотности (1600— 2000 кг/м3) обладает высокими прочностными показателями (предел прочности при изгибе до 30 МПа, а при сжатии до 90 МПа). Асбестоцементные материалы не пропускают электрический ток, не горят, морозостойки, имеют малую водо- и воздухопроницаемость, однако обладают повышенной хрупкостью и при неравномерном насыщении водой могут коробиться.

Асбестоцементные изделия можно разделить на листовые (листы волнистые и плоские) и трубы. На основе листовых материалов получают асбестоцементные конструкции. Основной вид листовых асбестоцементных изделий — волнистые кровельные листы. Промышленность выпускает шесть марок волнистых листов, в том числе волнистые листы обыкновенного профиля (листы ВО). Размер листов 1, 2X0, 68 м при толщине 5, 5 мм. В последнее время расширяется производство крупно-

-83—

размерных листов усиленного профиля, (УВ-6; УВ-7, 5; ВУ-К) размером до 2, 5X1, 13 м при толщине 6; 7, 5 и 8 мм. Применяют волнистые листы для покрытий кровель жилых и промышленных зданий.

Плоские облицовочные листы выпускают естественного серого цвета, окрашенные и покрытые полимерными отделочными материалами. Длина листов до 2, 8 м, ширина до 1, 6 м, толщина 4—10 мм. Применяют плоские листы для внутренней отделки вспомогательных помещений жилых и промышленных зданий (санитарно-тех-нических узлов, коридоров), в качестве ограждения балконов и лестниц и для обшивки асбестоцементных панелей.

На основе асбестоцеметных плоских листов изготовляют стеновые панели, плиты покрытия, в которых наряду с асбестоцемептными листами используют деревянный каркас, различного рода утеплители и пароизо-ляционные материалы. Для подземных коммуникаций (водоснабжения, канализации, энергоснабжения, связи, газоснабжения и т. п.) и для устройства дренажа широко используют асбестоцементные трубы и муфты для их соединения. Трубы бывают напорные и безнапорные разного диаметра. Напорные трубы изготовляют под расчетное гидравлическое давление 0, 3—1, 5 МПа. За последнее время в промышленном и гражданском строительстве для устройства систем вентиляции значительное применение получили асбестоцементные короба круглого, прямоугольного и квадратного сечения. Из асбестоцемента изготовляются также различные электротехнические изделия, в частности асбестоцементные электроизоляционные доски (АЦЭИД), которые используют в электрических аппаратах.

Вопросы для самопроверки

1. Назовите изделия, изготовляемые на основе гипса.

2. В каких условиях можно применять изделия на основе гипса? 8. Назовите преимущества и недостатки гипсокартонных листов.

4. Из какого сырья и по каким технологиям изготовляют силикатный кирпич?

5. Назовите свойства и область применения силикатного кирпича.

6. Назовите материалы, из которых изготовляют асбестоцементные изделия, и основные свойства этих изделий.

, -84-

7. Перечислите основные виды асбестоцементных изделий и область их применения.

8. Какие крупноразмерные изделия с применением асбестоцементных материалов Вы знаете?

Глава 10. ТЕПЛОИЗОЛЯЦИОННЫЕ И АКУСТИЧЕСКИЕ МАТЕРИАЛЫ