Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Гидравлические вяжущие вещества

|

|

К вяжущим данной системы принадлежат гидравлическая известь, романцемент, портландцемент и его разновидности. Свойства указанных вяжущих веществ зависят от гидравлического модуля и температуры обжига сырья. Гидравлический модуль т выражает содержание основного оксида СаО по отношению к суммарному количеству кислотных оксидов:

%СаО

т = ------------------------------------.

%Si02 + % А12 О3 + % Fe 2 О3

Для каждого вяжущего вещества характерен свой гидравлический модуль. Поскольку воздушная известь изготовляется из известняков

| сью глинистого вещества, у нее самый большой гидравлический модуль (более 9), у гидравлической извести т = 1, 7-9; у романцемента т < 1, 7. Портландцемент, получаемый из тщательно составленной искусственной смеси известнякового и глинистого компонента, харак- гидравличе- ским модулем (1, 9-2, 4) примерно таким же, как у романцемента. Однако показатели прочности портландцемента во много |

лишь с небольшой приме-

1500

|

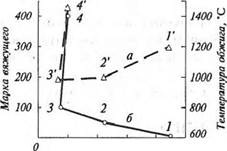

рья производится не до спекания (при температуре около 1000°С) и в этих условиях образуются низкоосновные силикаты и алюминаты кальция, обладающие в гидратированном виде невысокой прочностью. В технологии портландцемента обжиг сырьевой смеси доводится до частичного плавления при 1450°С и только при наличии жидкой фазы (расплава) происходит синтез трехкальциевого силиката, обуславливающего высокие показатели прочности и гидравлические свойства. Усиление гидравлических свойств при переходе от воздушной к гидравлической извести и романцементу вследствие уменьшения гидравлического модуля с 9 до 2 при одинаковой практически температуре обжига 1000°С видно из рис. 8.2. В точке же 3 кривой б количественное изменение температуры обжига сырья (с 1000 до 1450°С) привело к скачкообразному увеличению прочности и появлению качественного нового вяжущего портландцемента.

Гидравлическая известь

Гидравлическую известь получают обжигом в шахтных печах не до спекания (900-1100°С) мергелистых известняков с содержанием глины 6-20%. Полученную известь размалывают и применяют в виде порошка либо гасят в пушонку. В процессе обжига мергелистых известняков после разложения углекислого кальция (900°С) часть образующейся СаО остается в свободном состоянии, а часть соединяется с оксидами SiO?, AI; Oj и FejOj, входящими в состав глинистых материалов. При этом образуются низкоосновные силикаты (2CaO-SiO?) алюминаты (СаО АЬОл) и ферриты (CaOFeiCb) кальция, которые и придают извести гидравлические свойства. Гидравлическая известь начинает твердеть в воздухе (первые 7 сут) и продолжает твердеть и увеличивать свою прочность в воде. Предел прочности при сжатии после 28 сут комбинированного хранения образцов из раствора 1: 3 по массе (7 сут во влажном воздухе и 21 сут в воде) 2-5 МПа и выше. Гидравлическую известь применяют для изготовления строительных растворов, бетонов низких марок и бетонных камней. Ее хранят в

закрытых помещениях, при перевозке предохраняют от увлажнения.

■

Романцемент

Романцемент - гидравлическое вяжущее вещество, получаемое тонким помолом обожженных не до спекания (900°С) известняковых или магнезиальных мергелей, содержащих более 20% глины. Образующийся при обжиге низкоосновные силикаты и алюминаты кальция придают романцементу свойство твердеть и сохранять прочность в воде. Романцемент выпускают трех марок: М25, М50 и Ml00. Он должен выдерживать испытание на равномерность изменения объема. Применяется для изготовления строительных растворов, бетонов, бетонных камней.

Гидравлическая известь и романцемент ранее широко применялись, но теперь эти вяжущие уступили свое место более совершенным гидравлическим вяжущим и прежде всего портландцементу.

Портландцемент

Портландцементом называют гидравлическое вяжущее вещество, в составе которого преобладают силикаты кальция (70-80%). Портландцемент - продукт тонкого измельчения клинкера с добавкой гипса (3-5%). Клинкер представляет собой зернистый материал (" горошек"), полученный обжигом до спекания (при 1450°С) сырьевой смеси, состоящей в основном из углекислого кальция (известняки различного вида) и алюмосиликатов (глины, мергеля, доменного шлака и др.). Небольшая добавка гипса регулирует сроки схватывания портландцемента.

Для производства портландцемента имеются неограниченные сырьевые ресурсы в виде побочных продуктов промышленности (шлаков, зол, шламов) и распространенных карбонатных и глинистых горных пород. Автоматизация производственных процессов и переход к производству цемента на заводах-автоматах значительно снижают потребление энергии и трудоемкость, позволяют значительно увеличить выпуск цемента в соответствии с гигантским масштабом строительства в нашей стране.

Изобретение портландцемента (1824) связано с именами Егора Герасимовича Челиева - начальника мастерских военно-рабочей бригады и Джозефа Аспдина - каменщика из английского города Лидса, которому был выдан патент на изобретение. Название портландцемент связано с полуостровом на юге Великобритании - Portland, где началось промышленное производство цемента.

Принципы производства

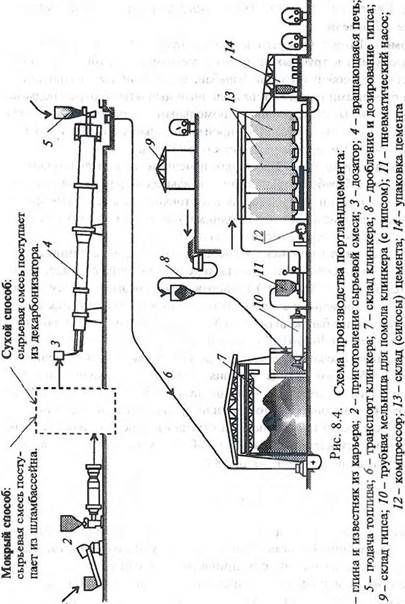

Производство портландцемента - сложный технологический и энергоемкий процесс, включающий: добычу в карьере и доставку на завод сырьевых материалов известняка и глины; приготовление сырьевой смеси; обжиг сырьевой смеси до спекания - получение клинкера; помол клинкера с добавкой гипса - получение портландцемента. Обеспечению заданного состава и качества клинкера подчинены все технологические операции.

Сырьевые материалы. Сырьевыми материалами для производства клинкера служат известняки с высоким содержанием углекислого кальция (мел, плотный известняк, мергели и др.) и глинистые породы (глины, глинистые сланцы), содержащие Si02, А1203 и Fe203. В среднем на 1 т цемента расходуется около 1, 5 т минерального сырья; примерное соотношение между карбонатным и глинистым составляющими сырьевой смеси 3: 1 (т.е. берется около 75% известняка и 25% глины). В сырьевую смесь вводят добавки, корректирующие химический состав, регулирующие температуру спекания смеси и кристаллизацию минералов клинкера. Например, количество Si02 повышают, добавляя в сырьевую массу трепел, опоку. Добавление колчеданных огарков увеличивает содержание Fe703.

Для производства портландцемента все шире используют побочные продукты промышленности. Весьма ценным сырьем являются доменные шлаки, содержащие необходимые для получения клинкера составные части (CaO, Si02, А1203, Fe203). Нефелиновый шлам, получающийся при производстве глинозема, содержит 25-30% Si02 и 50-55% СаО; достаточно к нему добавить 15-20% известняка, чтобы получить сырьевую смесь. Использование нефелинового шлама повышает производительность печей примерно на 20% и снижает расход топлива на 20-25%.

Основной и наиболее эффективный вид топлива - природный газ, отличающийся высокой теплотворной способностью. Сокращается применение мазута и твердого топлива, приготовляемого в специальных установках для сушки и помола угля (антрацита, каменного угля). Теплотворная способность твердого топлива ниже, чем газообразного; углевоздушные смеси подверл< ены взрывам; зольность углей 10-20%, и зола, попадая в обжигаемую сырьевую смесь, искажает расчетный минеральный состав клинкера. Стоимость топлива составляет до 25% себестоимости готового цемента, поэтому на цементных заводах много внимания уделяется его экономии.

Подготовка сырья. Приготовление сырьевой массы состоит в тонком измельчении и смешении взятых в установленном соотношении компонентов, что обеспечивает полноту прохождения химических реакций между ними и однородность клинкера. Приготовление сырьевой смеси осуществляется сухим, мокрым и комбинированным способами.

Сухой способ заключается в измельчении и тесном смешении сухих (или предварительно высушенных) сырьевых материалов, поэтому сырьевая смесь получается в виде минерального порошка, называемого сырьевой мукой. Тонкое совместное измельчение известняка и глины осуществляют в трубных (шаровых) мельницах, в которых совмещаются помол и сушка сырьевых материалов до остаточной влажности 1-2%.

Сырьевую муку направляют в силосы, в них корректируется состав сырья и создается запас, необходимый для бесперебойной работы печей. Наиболее энергоемкий процесс-декарбонизация сырья - вынесен в специальное устройство - декарбонизатор, в котором он протекает быстрее и где СаСОз разлагается. При сухом способе производства затраты тепла на обжиг клинкера в 1, 5-2 раза меньше, чем при мокром способе. Сухой способ наиболее выгоден при использовании известняка и глины с невысокой влажностью (10-15%), однородного состава и физической структуры, когда можно получить гомогенную сырьевую муку при сухом помоле.

Мокрый способ приготовления сырьевой смеси применяют, если мягкое сырье имеет значительную влажность (мел, глины). Тонкое измельчение и смешение исходных материалов осуществляется в водной среде, поэтому сырьевая смесь получается в виде жидко- текучей массы - шлама с большим содержанием воды (35-45%).

Совместное измельчение известняка, глины и корректирующих добавок (например, пиритных огарков, содержащих Fe2Oi) обеспечивает тщательное смешение исходных материалов и получение однородной сырьевой смеси. Помол сырья производят до остатка на сите 008 не более 8-10%, следовательно, более 90% частиц смеси имеет размер менее 80 мкм. Из трубных мельниц известково-глиняный шлам перекачивают насосами в вертикальные или горизонтальные резервуары (шламбассейны), в них корректируют и усредняют химический состав шлама. Применение разжижителей шлама позволяет снизить влажность шлама, но не устраняет основной недостаток мокрого способа производства цемента - высокую энергоемкость процесса получения клинкера. Пока наша цементная промышленность применяет производство " по мокрому способу", в условиях резкого удорожания энергоносителей стоимость 1 т цемента значительно выше по сравнению с " сухим способом".

Применение " комбинированного способа" дает возможность на 20-30% снизить расход топлива по сравнению с мокрым способом. Сущность этого способа заключается в том. что приготовленный шлам до поступления в печь обезвоживается на специальных установках. Однако при этом возрастает расход электроэнергии, т.е. энергоемкость производства в целом остается высокой.

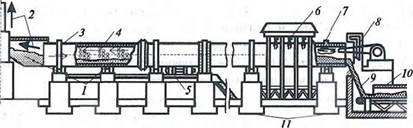

Обжиг. Обжиг сырьевой смеси как при сухом, так и при мокром способе производства осуществляется в основном во вращающихся печах. Шахтные печи применяют иногда только при сухом способе производства. Вращающаяся печь представляет собой длинный, расположенный слегка наклонно цилиндр (барабан), сваренный из листовой стали с огнеупорной футеровкой внутри (рис.8.3). Длина печей 95-185-230 м, диаметр 5-7 м.

Рис. 8.3. Схема вращающейся печи: I - сырьевая шихта: 2 - горячие газы; 3 - вращающаяся печь; 4 - цепные завесы, улучшающие теплообмен; 5 - привод; 6 - водяное охлаждение зоны спекания печи; 7 - факел; 8 - подача топлива через форсунку; 9 - клинкер;

10 - холодильник; 11 - опоры

Рис. 8.3. Схема вращающейся печи: I - сырьевая шихта: 2 - горячие газы; 3 - вращающаяся печь; 4 - цепные завесы, улучшающие теплообмен; 5 - привод; 6 - водяное охлаждение зоны спекания печи; 7 - факел; 8 - подача топлива через форсунку; 9 - клинкер;

10 - холодильник; 11 - опоры

|

В России стали применять вращающиеся печи, работающие по сухому способу производства, размером 7x95 м, производительностью 3000 т/сут, с расходом тепла на обжиг 3400 кДж/кг. На предприятиях с мокрым способом производства работают печи 7x230 м, производительностью 3000 т/сут, при расходе тепла 5600 кДж/кг. Для улучшения теплообмена внутри печей ближе к верхнему (холодному) концу устраивают цепные завесы, устанавливают теплообменники различной конструкции.

Вращающиеся пени работают по принципу противотока. Сырье в виде порошка (сухой способ) или в виде шлама (мокрый способ) подается автоматическим питателем в печь со стороны ее верхнего (холодного) конца, а со стороны нижнего (горячего) конца вдувается топливо (природный газ, мазут, воздушно-угольная смесь), сгорающее в виде факела на протяжении 20-30 м длины печи. Горячие газы поступают навстречу сырью. Сырье занимает только часть печи по поперечному сечению, и при ее вращении со скоростью 1-2 об/мин медленно движется к нижнему концу, проходя различные температурные зоны.

В зоне испарения происходит высушивание поступившего сырья при постепенном повышении температуры с 70-80°С (в конце этой зоны), поэтому первую зону называют еще зоной сушки. Подсушенный материал комкуется, при перекатывании комья распадаются на более мелкие гранулы.

В зоне подогрева, которая следует за сушкой сырья, при постепенном нагревании сырья с 200°С до 700°С, сгорают находящиеся в нем органические примеси, из глинистых минералов удаляется кри- сталлохимическая вода (при 450-500°С) и образуется каолинитовый ангидрит AI2C> 3-2SiC)2 и другие подобные соединения.

В зоне кальцинирования температура обжигаемого материала поднимается с 700°С до 1100°С, здесь завершается процесс диссоциации углекислых солей кальция и магния и появляется значительное количество свободного оксида кальция. В этой же зоне происходит распад дегидратированных глинистых минералов на оксиды Si02, А120з, Fe2Cb, которые вступают в химическое взаимодействие с СаО. В результате этих реакций, происходящих в твердом состоянии, образуются минералы ЗСаОА1203, СаОА12Оз и частично 2Ca0 Si02 - бели- та.

В зоне экзотермических реакций (1100-1250°С) проходят твердо- фазовые реакции образования 3CaO-AI2Oj; 4СаО А12Оз Ре2Оз и бели- та.

В зоне спекания (1300-1450°С) температура обжигаемого материала достигает наивысшего значения, необходимого для частичного плавления материала и образования главного минерала клинкера - алита 3CaOSiC)2 почти до полного связывания оксида кальция (в клинкере СаОСВОб0д - не более 0, 5-1%).

В зоне охлаждения температура клинкера понижается с 1300°С до 1000°С; здесь полностью формируется его структура и состав.

Цементный клинкер выходит из вращающейся печи в виде мелких камнеподобных зерен-гранул (" горошка") темно-серого или зеленовато-серого цвета. По выходе из печи клинкер интенсивно охлаждается с 1000°С до 100-200°С. После этого клинкер выдерживается на складе 1-2 недели.

Помол. Помол клинкера в тонкий порошок производится преимущественно в трубных (шаровых) мельницах. Трубная мельница представляет собой стальной барабан, облицованный внутри стальными броневыми плитами и разделенный дырчатыми перегородками на 2-4 камеры. Крупнейшими помольными агрегатами являются мельницы размером 3, 95x11 м, производительностью 100 т/ч и размером 4, 6x16, 4 м, производительностью 135 т/ч.

Материал в трубных мельницах измельчается под действием загруженных в барабан мелющих тел - стальных шаров (в камерах грубого помола) и цилиндров (в камерах тонкого помола). При вращении мельницы мелющие тела поднимаются на некоторую высоту и падают, дробя и истирая зерна материала.

Готовый портландцемент - очень тонкий порошок темно-серого или зеленовато-серого цвета; по выходе из мельницы он имеет высокую температуру (80-120°С) и направляется пневматическим транспортом для хранения в силосы, которые обычно выполняются в виде железобетонных банок диаметром 8-15 м и высотой 25-30 м. Большие силосы вмещают 4000-10000 т цемента.

Цемент в силосах выдерживают до его охлаждения и гашения остатков свободного оксида кальция, которое происходит под действием влаги воздуха. Из силосов цемент погружается в автоцементовозы, в вагоноцементовозы или крытые железнодорожные вагоны. Часть цемента поступает на отвешивающие и упаковывающие машины и поставляется в мешках по 50 кг. Схема производства портландцемента представлена на рис. 8.4.

Твердение

Качество клинкера определяет все свойства портландцемента, добавки же, вводимые в цемент, лишь регулируют его свойства. Качество клинкера зависит от его химического и минерального состава, тщательности подбора сырьевой смеси, условий проведения ее обжига и режима охлаждения получившегося клинкера.

|

Клинкер обычно получают в виде спекшихся гранул размером 10- 40 мм, имеющих сложную микроструктуру, так как клинкер включает ряд кристаллических фаз и некоторое количество стекловидной фазы.

Химический состав клинкера выражают содержанием оксидов (% по массе). Главными являются: СаО - 63-66%, Si02 - 21-24%, АЬСЬ - 4-8% и Fe203 - 2-4%, суммарное количество которых составляет 95- 97%. В небольших количествах в виде различных соединений могут входить MgO, S1O3, Na20, К20, Ti02, Сг20з и Р205. В процессе обжига, доводимого до спекания, главные оксиды образуют силикаты, алюминаты и алюмоферрит кальция в виде минералов кристаллической структуры, а некоторая часть их входит в стекловидную фазу,

Минеральный состав клинкера. Основными минералами клинкера являются: алит, белит, трехкальциевый алюминат и алюмоферрит кальция.

Алит 3Ca0Si02 (или C3S) - самый важный минерал клинкера, определяющий быстроту твердения, прочность и другие свойства портландцемента; содержится в клинкере в количестве 45-60%.

Белит 2Ca0-Si02 (или C2S) - второй по важности и содержанию (20-30%) силикатный минерал клинкера. Он медленно твердеет, но достигает высокой прочности при длительном твердении портландцемента.

Трехкальциевый алюминат (или С3А) - в клинкере содержится в количестве 4-12% - самый активный клинкерный минерал, быстро взаимодействует с водой. Является причиной сульфатной коррозии бетона, поэтому в сульфатостойком портландцементе содержание СзА ограничено 5%.

Четырехкальциевый алюмоферрит (или C4AF) - в клинкере содержится в количестве 10-20%. Характеризуется умеренным тепловыделением и по быстроте твердения занимает промежуточное положение между C3S и C2S.

Клинкерное стекло присутствует в промежуточном веществе в количестве 5-15%, оно состоит в основном из СаО, А1203, Fe203, MgO, К20, Na20.

Содержание свободных СаО и MgO не должно превышать соответственно 1% и 5%. При более высоком их содержании снижается качество цемента и может проявиться неравномерное изменение его объема при твердении, связанное с переходом СаО в Са(ОН)2 и MgO в Mg(OH)2.

Щелочи (Na20, К20) входят в алюмоферритную фазу клинкера, а также присутствуют в цементе в виде сульфатов. Содержание щелочей в портландцементе ограничивается до 0, 6% в случае применения заполнителя (песка, гравия), содержащего реакционно- способные опаловидные модификации двуоксида кремния, из-за опасности растрескивания бетона в конструкции.

Цементное тесто, приготовленное путем смешивания цемента с водой, имеет три периода твердения. Вначале, в течение 1-3 ч после затворения цемента водой, оно пластично и легко формуется. Потом наступает схватывание, заканчивающееся через 5-10 ч после затворения; в это время цементное тесто загустевает, утрачивая подвижность, но его механическая прочность еще невелика. Переход загустевшего цементного теста в твердое состояние означает конец схватывания и начало твердения, которое характерно заметным возрастанием прочности. Твердение при благоприятных условиях длится годами - вплоть до полной гидратации цемента.

Химические реакции. Сразу после затворения цемента водой начинаются химические реакции. Уже в начальной стадии процесса гидратации цемента происходит быстрое взаимодействие алита с водой с образование гидросиликата кальция и гидроксида:

2(3CaO-SiOs) + 6Н20 = 3Ca02SiQ2-3H20 + ЗСа(ОН)2.

После затворения гидроксид кальция образуется из алита, так как белит гидратируется медленнее алита и при его взаимодействии с водой выделяется меньше Са(ОН)2, что видно из уравнения химической реакции:

2(2CaOSiO->) + 4Н20 = 3Ca0-2Si02-3H20 + Са(ОН)2.

Взаимодействие трехкальциевого алюмината с водой приводит к образованию гидроалюмината кальция:

ЗСаО-А12Оз + 6Н20 = ЗСаОА1203'6Н20.

Для замедления схватывания при помоле клинкера добавляют небольшое количество природного гипса (3-5% от массы цемента). Сульфат кальция играет роль химически активной составляющей цемента, реагирующей с трехкальциевым алюминатом и связывающей его в гидросульфоалюминат кальция (минерал эттрингит) в начале гидратации портландцемента:

ЗСаОАЬОз + 3(CaS04'2H20) + 26Н20 = 3Ca0Al203-3CaS04-32H20.

В насыщенном растворе Са(ОН)2 эттрингит сначала выделяется в коллоидном тонкодисперсном состоянии, осаждаясь на поверхности частиц ЗСаО АЬОз, замедляет их гидратацию и затягивает начало схватывания цемента. Кристаллизация Са(ОН)2 из пересыщенного раствора понижает концентрацию гидроксида кальция в растворе, и эттрингит уже образуется в виде длинных иглоподобных кристаллов. Кристаллы этгрингита и обусловливают раннюю прочность затвердевшего цемента. Эттрингит, содержащий 31-32 молекулы кристаллизационной воды, занимает примерно вдвое больший объем по сравнению с суммой объемов реагирующих веществ (С3А и сульфат кальция). Заполняя поры цементного камня, эттрингит повышает его механическую прочность и стойкость. Структура затвердевшего цемента улучшается еще и потому, что предотвращается образование в нем слабых мест в виде рыхлых гидроалюминатов кальция.

Четырехкапьциевьй алюмоферрит при взаимодействии с водой расщепляется на гидроалюминат и гидроферрит:

4Ca0Al203 Fe203 + го-Н20 = ЗСа0А1203-6Н20 + Ca0Fe203 «H20.

Гидроалюминат связывается добавкой природного гипса, как указано выше, а гидроферрит входит в состав цементного геля.