Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Нормирование шлифовальных работ

|

|

Шлифовальные и доводочные работы применяют для окончательной обработки поверхностей деталей машин. Разнообразие способов обработки поверхностей абразивным инструментом и применяемого оборудования обусловливает особенности определения технически обоснованных норм времени.

Режимы резания при шлифовании определяются размерами, конфигурацией, требуемой точностью и шероховатостью обрабатываемой поверхности, припуском на обработку, принятой стойкостью шлифовального круга и жесткостью системы СПИД. В нормативах дан широкий диапазон рекомендуемых значений режимов обработки, скоростей и подач. При выборе этих параметров необходимо руководствоваться следующими основными положениями:

• большие значения скорости движения и продольных подач

целесообразно применять при шлифовании деталей, на поверхности которых не допускается высокая температура, вызывающая «прижог» поверхности детали;

• поперечные подачи (глубины резания) при грубом шлифовании устанавливают исходя из стойкости шлифовального круга,

а при чистовом шлифовании — в зависимости от принятой скорости движения детали, подачи (продольной или круговой), требований к точности и шероховатости обрабатываемой поверхности.

Основное (машинное) время определяют в зависимости от типа станка и способа шлифования.

Для отделочного шлифования мелкозернистыми кругами V (M20...M28) на бакелитовой связке с графитовым наполнителем и таких операций, как хонингование, бесцентровое шлифование по методу продольной подачи и в центрах, суперфиниширование наружных цилиндрических поверхностей и доводка на станках, основное время задано нормативами [11].

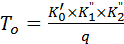

Основное время для отделочного шлифования

ТО = ТО'·K1 (2.11)

где То′ — основное время по нормативам, мин; К 1— коэффициент на время обработки в зависимости от шлифовального круга, обрабатываемого материала и шероховатости поверхности.

Для хонингования

ТО = ТО'· K1·K2 (2.12)

где К1 – поправочный коэффициент в зависимости от величины припуска и точности обработки; К2 – коэффициент заполнения, определяемый по нормативам:

К2 =  (2.13)

(2.13)

где Bб – ширина бруска, мм; z – число брусков в зоне по окружности одного ряда; Dд – диаметр обрабатываемого отверстия, n – количество брусков в инструменте.

Для суперфиниширования

ТО = ТО'·K1·K2·K3 (2.14)

где К1 – поправочный коэффициент в зависимости от исходной шероховатости поверхности и отношения длины обработки к длине бруска; K2 – коэффициент, учитывающий группу обрабатываемого материала и число брусков в оправке; К3 — коэффициент частоты колебания брусков.

Основное время на доводку определяют из условия уменьшения шероховатости в два раза с учетом коэффициента  , вида абразивного материала, группы обрабатываемого материала и припуска на доводку:

, вида абразивного материала, группы обрабатываемого материала и припуска на доводку:

(2.15)

(2.15)

где q — число одновременно обрабатываемых деталей.

Рассмотрим формулы для расчета основного (машинного) времени в зависимости от типа станка и способа обработки.

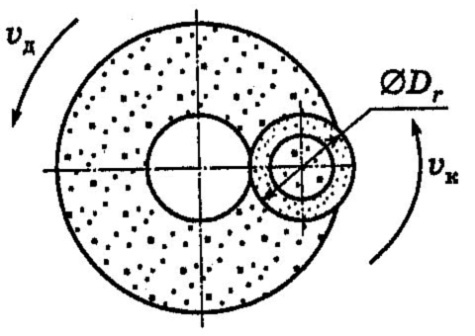

Обработку на круглошлифовалъных станках можно выполнять способами продольной (при длине поверхности более 0, 75 ширины круга) и поперечной — радиальной (при длине поверхности менее 0, 75 ширины круга) подачи.

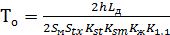

При обработке способом продольной подачи основное (машинное время)* определяется по формуле:

, (2.16)

, (2.16)

где 2h — припуск на диаметр, мм; LД — длина шлифуемой поверхности детали, мм; sM — продольная минутная подача, мм/мин; stx — поперечная подача на ход стола, мм/ход; Kst, Кsм — поправочные коэффициенты на поперечную и продольную подачи соответственно; Кж — поправочный коэффициент в зависимости от жесткости и точности станка; К1.1 — коэффициент, зависящий от твердости круга.

Поправочные коэффициенты определяются следующим образом:

Kst = К st1 + Kst2 + Kst3 + Kst4 + Kst5;

Ksm = Ksм1 + Ksm2,

где учитываются обрабатываемый материал и точность (Кst1); припуск на диаметр (Kst2); размер шлифовального круга и скорость резания (Kst3); способ измерения детали (ручной, автоматический) (Kst4); форма поверхности (цилиндрическая, прерывистая) и жесткость детали (Kst5); шероховатость поверхности (Ksм1); форма поверхности (Кsм2).

Таблицы нормативов резания составлены для кругов твердости С1...С2 [11]. При работе кругами другой твердости и ширины вводится поправочный коэффициент: К1.1 = 1, 1 для более широких кругов и К1.1 = 0, 85 для кругов повышенной твердости.

При обработке способом врезания (радиальной подачей)

, (2.17)

, (2.17)

где stм — поперечная минутная подача, мм/мин; Kstм — поправочный коэффициент на минутную поперечную подачу, определяется по формуле

Кstм = Kst1+Kst2+Kst3+Kst4

в зависимости от обрабатываемого материала и шероховатости поверхности (Kstl); размера шлифовального круга и скорости резания (Kst2); способов шлифования (вручную или автоматически) и измерения (Kst3); формы поверхности и жесткости детали (Кst4).

При шлифовании торцов на кругло- и внутришлифовалъных станках основное время определяется по формуле

(2.18)

(2.18)

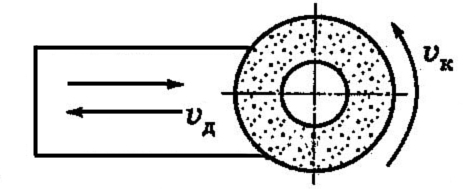

Бесцентровое шлифование выполняют также двумя способами: поперечной (радиальной) и продольной подачой.

При поперечной (радиальной) подаче основное время

(2.19)

(2.19)

где К п – коэффициент, учитывающий вид обработки цилиндрической поверхности (при обработке без галтелей К п= 1, при обработке с галтелью К п= 0, 92).

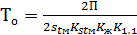

При шлифовании с продольной подачей

(2.20)

(2.20)

где i — число проходов; K'sм — поправочный коэффициент на минутную продольную подачу в зависимости от соотношения между толщиной стенок и диаметром пустотелой обрабатываемой детали (для сплошных заготовок К'sм = 1).

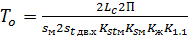

При шлифовании отверстий на внутришлифовальных станках

(2.21)

(2.21)

где Lc — длина хода стола, мм; stдв.х — поперечная подача на двойной ход стола, мм/дв. ход; Kstм, Ksм — поправочные коэффициенты на поперечную и продольную подачи соответственно.

Длина хода стола:

(2.22)

(2.22)

где Lш — длина шлифуемой поверхности детали, мм; Вк — высота шлифовального круга, мм.

Поправочный коэффициент на поперечную подачу определяется по формуле

К stм = Kst 1 + Kst 2 +Kst 3 + Kst 4 + Kst 5

в зависимости от обрабатываемого материала и точности (Кst1); припуска (Kst2); отношения диаметра круга к диаметру шлифуемого отверстия (Kst3); способа контроля (Kst4), при ручном способе Kst4 = 1 при активном Kst4 = 1, 2; жесткости детали (отношения ее длины к диаметру) и формы поверхности (цилиндрическая, прерывистая) (Kst5).

Поправочный коэффициент на продольную подачу определяется по формуле

Ksм=Ksм1+Ksм2,

где Ksм1 — зависит от шероховатости поверхности; Кsм2 — определяется формой детали (для цилиндрической поверхности Кsм2 = 1, 8, для поверхности с галтелью Кsм2 =0, 8).

Поправочные коэффициенты Кж и К1 определяют так же, как для рассмотренных выше способов обработки.

Плоские поверхности шлифуют на плоскошлифовальных станках с прямоугольными и круглыми столами периферией или торцом круга.

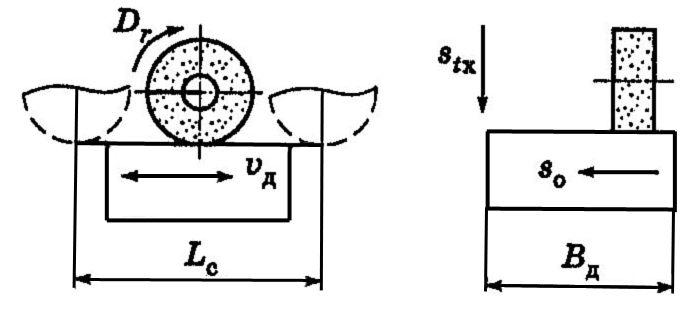

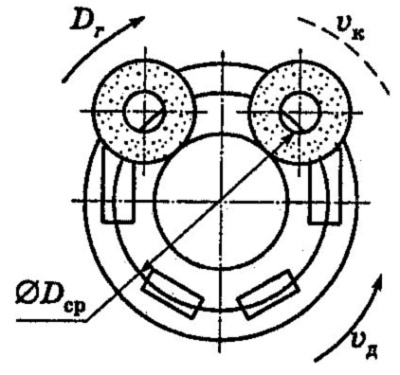

Для упрощения все формулы для нормирования работ на плоскошлифовальных станках сведены в таблице 2. В них используются следующие условные обозначения: Lc – длина рабочего хода стола, мм (для схемы 1 Lc = Lпов + 10...15 мм, где Lпов – длина шлифуемой поверхности, мм; для схемы 3 Lc = Lпов при грубой и неточной обработках и Lc = Lпов + DK при чистовой обработке); ВД – ширина обрабатываемой поверхности, мм; V – скорость детали, м/мин; So – поперечная подача, мм/ход; Sx – подача на глубину (вертикальная), мм; DK – диаметр круга, мм; Dcp – средний диаметр рабочей зоны стола, мм; St0 – подача на глубину шлифования за один оборот стола, мм/об.; Kstx – поправочный коэффициент на вертикальную подачу в зависимости от обрабатываемого материала, точности и шероховатости (Кst1), размера шлифовального круга (Kst2) и степени заполнения стола (Кst3 =SFд(BдLпов). где Fд суммарная площадь шлифования, мм); Kst1 для схемы 3 определяется в зависимости от диаметра и формы круга (чашечный, сегментный); Kst0 для схемы 2 определяется так же, как Kst для схемы 1, а для схемы 4 – так же, как Kstx для схемы 3); КvД – поправочный коэффициент на скорость движения стола (круговую подачу), выбираемый в зависимости от обрабатываемого материала и точности (Кv1), а также от диаметра шлифовального круга (Kv2); Кж и K1.1 – коэффициенты, определяемые так же, как для рассмотренных выше процессов обработки; q – число одновременно обрабатываемых деталей.

Вспомогательное время для шлифовальных работ определяют по трем комплексам приемов:

Tв = Tус+Tобр+Tизм, (2.23)

где Tyс — время установки и снятия деталей, нормируемое, как и для обработки всех видов, в зависимости от типа приспособления и способа крепления; Тобр — время обработки поверхности, в которое входит время на включение станка и движений подач, подвод и отвод круга и стола, предварительные измерения; Тизм — время измерения, учитываемое только при ручном шлифовании.

Таблица 2- Зависимости различных видов шлифования для расчета основного (машинного) времени, мин

| Схема шлифования | Формулы |

Периферией круга на станках с прямоугольным столом (схема 1)

|

|

Периферией круга на станках с круглым столом (схема 2)

|

|

Торцом круга на станках с прямоугольным столом (схема 3) Торцом круга на станках с прямоугольным столом (схема 3)

|

|

Торцом круга на станках с круглым столом (схема 4) Торцом круга на станках с круглым столом (схема 4)

|

|

Торцом круга на вертикальных двух шпиндельных станках с круглым столом (схема 5)

|

|

Время на обслуживание рабочего места в условиях крупносерийного производства включает время технического и организационного обслуживания рабочего места.

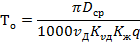

Время технического обслуживания рассчитывают с учетом периода стойкости шлифовального круга Т, времени его правки и основного времени обработки детали То. Для станков, работающих с полным самозатачиванием круга (например, плоскошлифовальные станки, работающие торцом круга), время технического обслуживания рабочего места нормируют в процентах от основного:

(2.24)

(2.24)

Расчет основного времени при шлифовании плоскостей производят по зависимостям, приведенным в таблице 2.

Время технического и организационного обслуживания рабочего места определяют в процентах от оперативного по таблицам [11].

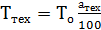

В условиях серийного и мелкосерийного производства время технического обслуживания (атех) нормируют в процентах от оперативного суммарно с временем организационного обслуживания (аорг):

, мин (2.25)

, мин (2.25)

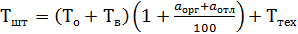

Штучное время с учетом этих особенностей определяют по формулам:

• для массового производства:

(2.26)

(2.26)

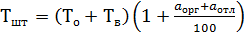

• для серийного и индивидуального производства:

(2.27)

(2.27)

Подготовительно-заключительное время нормируют на наладку станка, инструмента и приспособлений в зависимости от способа установки деталей, типа и типоразмера станка, а также на дополнительные приемы по таблицам [11].

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какова цель производственного процесса?

2. Перечислите элементы технологической операции.

3. Что такое подготовительно-заключительное время?

4. Что включает в себя время перерывов по организационно-техническим причинам?

5. Для чего нужно нормирование рабочего времени?

6. Что понимают под потерями рабочего времени по вине рабочего?

7. Классификация рабочего времени.

8. Как выглядит структура нормы времени.

9. Из каких элементов состоит вспомогательное время?

10. Дайте понятие оперативного времени.

11. Что называется припуском на обработку?

12. Формула расчета штучно-калькуляционного времени.

13. Порядок нормирования операции сверления.

14. Какие исходные данные необходимы для расчета нормы времени при фрезеровании?

15. Приведите формулу расчета основного времени при шлифовании способом радиальной подачи.