Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Задания и методические указания

|

|

к выполнению лабораторных работ по дисциплине

« ТЕОРИЯ ЛИТЕЙНЫХ ПРОЦЕССОВ »

для студентов всех форм обучения

направления подготовки 051000.62 Профессиональное обучение

(по отраслям) профиля подготовки «Металлургия»

профилизации «Технологии и менеджмент в металлургических

производствах»

Екатеринбург 2013

Задания и методические указания к выполнению лабораторных работ по дисциплине «Теория литейных процессов». (ГОС-2000). Екатеринбург, ФГАОУ ВПО «Рос. гос. проф.-пед. университет», 2013. 60 с.

Составители: канд. техн. наук, доц. Ю.И. Категоренко

Составлены в соответствии с учебным планом направления подготовки 051000.62 Профессиональное обучение (по отраслям) профиля подготовки «Металлургия» профилизации «Технологии и менеджмент в металлургических производствах». Содержат методические указания к десяти лабораторным работам, относящимся к базовым разделам курса, и посвящены изучению основных литейных свойств сплавов и формовочных материалов, а также процесса затвердевания отливок.

Предназначены для студентов для студентов всех форм обучения направления подготовки 051000.62 Профессиональное обучение (по отраслям) профиля подготовки «Металлургия» профилизации «Технологии и менеджмент в металлургических производствах».

Одобрена на заседании кафедры автоматизации технологии литейных процессов. Протокол от «24»января2013г. № 5

Заведующий кафедрой Ю.И.Категоренко

Рекомендованы к печати методической комиссией Машиностроительного института РГППУ. Протокол от «13» февраля 2013г., № 6.

Председатель методической

комиссии МаИ РГППУ А.В.Песков

© ГОУ ВПО «Российский государственный профессионально-педагогический университет», 2013

© Категоренко Ю.И., 2013

ВВЕДЕНИЕ

Задания и методические указания к выполнению лабораторных работ по дисциплине «Теория литейных процессов» составлены в соответствии с Государственным образовательным стандартом направления подготовки 051000.62 Профессиональное обучение (по отраслям) профиля подготовки «Металлургия» профилизации «Технологии и менеджмент в металлургических производствах» и посвящены изучению важнейших литейных свойств сплавов – усадки и жидкотекучести, а также основных теплофизических свойств формовочных материалов: теплопроводности, теплоёмкости, теплоаккумулирующей способности и температуропроводности. Кроме того, студентам предлагается более подробно ознакомиться с формированием остаточных напряжений в отливках, понятием газового режима литейной формы, характером распределения температур в системе «отливка – форма» и его влиянием на скорость затвердевания и структуру отливок.

Большинство предлагаемых лабораторных работ имеют научно - исследовательский характер и будут способствовать формированию навыков самостоятельной исследовательской работы студентов.

Техника безопасности

1. Перед началом занятий студенты в обязательном порядке проходят общий инструктаж по технике безопасности при выполнении лабораторных работ в литейном зале.

2. Каждую новую работу студенты выполняют только после прослушивания соответствующего инструктажа и указаний преподавателя.

3. Во время работы, особенно при приготовлении смеси в бегунах и заливке металла в формы, необходимо быть внимательным, не отвлекаться и не отвлекать других.

4. Во время заливки металла на плацу не должно быть посторонних лиц, не принимающих непосредственного участия в работе.

5. При изготовлении форм и стержней, при плавке и разливке металла необходимо пользоваться только исправным инструментом.

6. Перед началом работ по приготовлению смеси необходимо убедиться, что чаша бегунов и приводной механизм надёжно защищены ограждением.

7. Необходимо следить за тем, чтобы формовочная смесь не была излишне влажной во избежание вскипания формы.

8. Категорически запрещается производить отбор проб формовочной смеси непосредственно из чаши бегунов. Смесь отбирают из выпускного окна при частично открытой заслонке. Через образовавшуюся щель просыпается небольшое количество формовочной смеси, которую используют как пробу.

9. Рабочее место у бегунов должно быть оснащено вентиляцией, хорошо освещено и не загромождено посторонними предметами.

10. Руки при подъёме опок необходимо держать на цапфах, специальных ручках или стенках опоки, а не под ними.

11. Не допускается производить сгребание лишней смеси с набитой опоки или приглаживание её голой рукой во избежание ранения скрапом или другими металлическими частями.

12. Шихта перед загрузкой в печь должна быть просушена и подогрета во избежание попадания влаги, которая может вызвать выбросы металла из печи.

13. Разливать металл следует только в тщательно просушенных и хорошо прогретых ковшах.

14. При заливке металла ручным ковшом надо держать его сбоку и сзади.

15. Все студенты, принимающие участие в подготовке и проведении плавки металла, заливке расплава, должны находиться в специальных головных уборах, в исправной, глухо застёгнутой спецодежде без карманов и в валенках, легко снимаемых гладких сапогах или ботинках с гетрами, в брюках навыпуск, глаза должны быть защищены очками.

Лабораторная работа №1

ИССЛЕДОВАНИЕ ЛИНЕЙНОЙ УСАДКИ ОТЛИВОК

Цель работы: изучить явление линейной усадки отливок и определить влияние конструкции отливки на величину линейной усадки. Исследовать влияние состава сплава, температуры его плавки и заливки на величину линейной усадки.

Общие сведения: Усадка – важнейшее литейное свойство металлов и сплавов. Усадкой называют уменьшение размеров отливок при их охлаждении. Различают усадку в жидком состоянии, при затвердевании и в твердом состоянии. Усадка при затвердевании приводит к образованию усадочных раковин и пористости в отливках. Усадка в твердом состоянии и частично при затвердевании приводит к изменению линейных размеров отливок, что приходится учитывать при проектировании, увеличивая размеры литых деталей на величину усадки (т.е. назначая припуск на усадку).

Данная работа посвящена изучению линейной усадки отливок. Линейная усадка (ε L)– это уменьшение линейных размеров отливки при её затвердевании и охлаждении до комнатной температуры. Линейная усадка начинается с момента образования в отливке сплошного скелета твердых кристаллов, т.е. в интервале затвердевания между точками ликвидуса и солидуса, и заканчивается при охлаждении отливки до температуры окружающей среды.

У ряда металлов и сплавов при высоких температурах перед началом усадки наблюдается небольшое расширение отливки, которое называется предусадочным расширением. Это расширение связано с фазовыми превращениями, газовыделением, с разогревом первичной твердой корки на поверхности отливки и другими явлениями. Предусадочное расширение уменьшает общую величину линейной усадки отливки.

Кроме этого линейная усадка отливок зависит от состава сплава, температуры его заливки в форму, от материала формы, ее конструкции и т.д. Линейная усадка, определяемая только свойствами самого сплава, называется свободной усадкой. В обычных условиях литья свободная усадка почти не встречается. Обычно литейщики имеют дело с так называемой затрудненной усадкой. Затрудненной называется усадка, которая протекает при наличии сопротивления или торможения усадки формой. Это торможение вызывается трением отливки о стенки формы из-за наличия стержней, выступающих частей формы, из-за теплового расширения формы и т.д. Кроме механического торможения, часто встречается и термическое торможение усадки, вызванное разной скоростью охлаждения отдельных частей отливки. Поэтому действительная усадка каждой отливки индивидуальна и даже для одной отливки может быть различной в разных ее частях. Такая реальная усадка называется литейной (ε L). В отличие от литейной, линейную усадку определяют на специальных образцах, изготовленных в виде стержней, прутков, брусков и т.д. Между линейной и объемной усадками существует следующая зависимость:

ε V = 3 ε L,

где ε V – объемная усадка;

ε L – линейная усадка.

В практике за величину усадки принимают относительные величины, выражающие изменение объема или длины при охлаждении отливки, %

где V0 – начальный объем отливки в жидком состоянии при температуре жидкого металла (объём модели или формы);

V1 – объем отливки после затвердевания и охлаждения до температуры окружающей среды;

L 0– начальная длина (ширина, толщина) образца(измеряют по соответствующему размеру модели образца или формы) при температуре жидкого металла;

L 1 – длина (ширина, толщина) образца при температуре окружающей среды.

Разницу между линейными размерами модели Lмод и отливки Lотл, выраженную в процентах,

называют относительной литейной усадкой. Она отличается от величины линейной усадки, так как зависит не только от коэффициента линейной усадки и температуры затвердевания, но и от конструкции отливки, формы, технологии изготовления формы и т.д.

Коэффициенты линейной усадки, с которыми приходится оперировать на практике, определяются для всех литейных сплавов и выражаются в следующих цифрах: для чистого железа – 2, 44 %, для технически чистого железа – 2, 3970 %, для фасонных отливок из мягкой стали – 1, 182 – 2 % (и даже до 2, 2 %), для серого чугуна – 0, 9 – 1, 9 %. Как отмечалось выше, литейная (затрудненная) усадка определяется практически и может быть несколько меньше указанных значений.

Линейную и литейную усадку определяют измерением длины образцов при различной температуре в горизонтальном направлении. Направление измерения важно потому, что вследствие действия силы тяжести вертикальные размеры отливок меняются не только в твердом состоянии, тогда как горизонтальные размеры отливок не зависят от усадки в жидком состоянии.

Методика измерения линейной усадки: Существуют различные приборы для определения линейной усадки. Чаще всего применяются приборы Н.Ф. Большакова и А.А. Бочвара. Эти приборы построены по одному принципу – в них измеряется с помощью индикатора - микрометра уменьшение длины образца по мере его охлаждения. Отличие заключается только в способе передачи деформации образца к индикатору. Рассмотрим принципиальную схему прибора для определения литейной усадки по методу А.А. Бочвара. Основу прибора составляет комбинированная, т.е. состоящая из металлической и песчаной частей форма. Полость формы имеет вид двутавра. Средняя часть формы оформляется смесью, а концевые части – металлом. Один конец формы находится в неподвижной части формы 1 (рис. 1), другой конец находится в подвижной части формы 2. Ножка индикатора 3 упирается в подвижную часть формы и, следуя за ней в процессе усадки, перемещает стрелку индикатора, фиксирующую величину усадки.

Рисунок 1 - Схема прибора для определения линейной усадки по методу А.А. Бочвара

Работа прибора: В подвижную и неподвижную части прибора помещают модель образца, чтобы зафиксировать расстояние между ними (50 мм) и обеспечить формовку. Затем между вкладышем и неподвижной частью формы зазор заполняют формовочной смесью 5. Уплотняют смесь, устанавливают индикатор. После этого у формы извлекают модель, устанавливают стрелку индикатора на нуль и заливают металл сверху в полость образца 4. После того, как образовалась корка твердого металла, смесь вокруг образца можно разрыхлить, или даже удалить, чтобы обеспечить свободную усадку. Если нужно измерить затрудненную усадку, то смесь не разрыхляют. Относительная (в процентах от длины образца) величина линейной усадки определяется из соотношения

где Δ – показания индикатора,

Lобр – длина полученного образца.

Длину полученного образца после его полного охлаждения и извлечения из формы измеряют штангенциркулем. В форму может быть установлена головка термопары, соединенная с прибором КСП-4 для записи температуры. После окончания эксперимента записи расшифровывают и заносят в таблицу значения усадки образца и температуры, полученные в процессе охлаждения через каждые 30 с.

Таблица 1 - Значения усадки образца и температуры, полученные в процессе охлаждения через каждые 30 с

| № п/п | Время после заливки образца, с | Усадка образца (показания индикатора) Δ, мкм | Температура образца, оС |

| … | … |

Данные таблицы позволяют построить графики линейной усадки образца в зависимости от его температуры и времени после заливки. Необходимо подчеркнуть, что для полного определения усадки образец необходимо охлаждать до комнатной температуры.

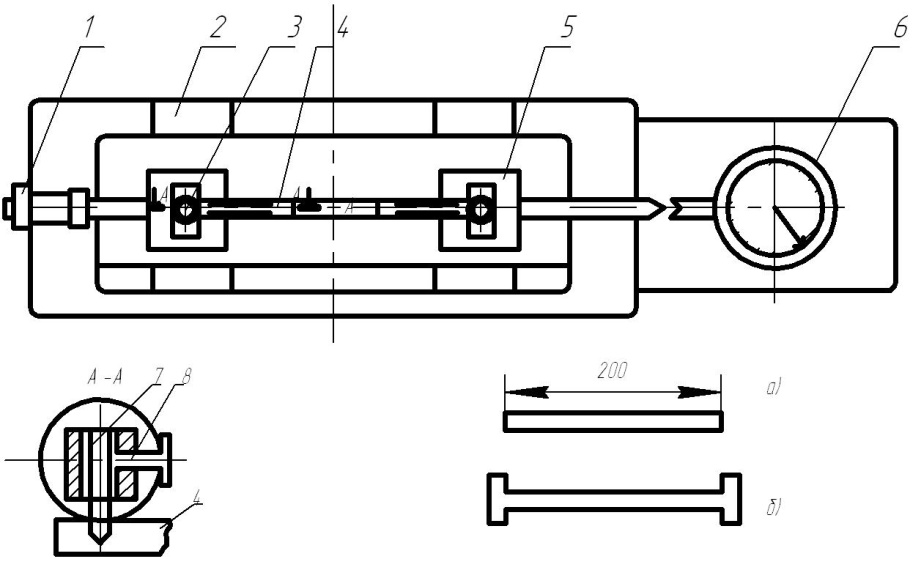

В приборе Большакова (рис. 2) в отличие от прибора Бочвара длина образца составляет 200 мм и весь образец формуется в формовочной смеси в специальной опоке 2. Движение от образца 4 к индикатору 6 передается с помощью каретки 5, связанной с образцом штырем 3, залитым в металле образца. Штырь фиксируется в отверстии каретки винтом 8. Второй штырь устанавливают в дальний конец образца, крепя его ко второй – неподвижной каретке, зафиксированной на стенке прибора 1. Таким образом, один конец образца связан со стенкой прибора и закреплен жестко, а второй свободен и может перемещаться, увлекая за собой каретку. Каретка перемещается по опоке на колесах 7. Наконец, измерить усадку можно и без приборов. Для этого заформовывают образцы сечением 20x20 мм и длиной 250 мм в виде прямого бруска или двутавра. В моделях образцов на расстоянии 200 мм имеются отверстия d = 10 мм. Через эти отверстия перед из-влечением модели в форме делают керном небольшие конусные углубления. После заливки и охлаждения отливок расстояние между полученными выступами измеряют штангенциркулем. По данным измерений находят литейную усадку

Работа имеет учебно-исследовательский характер, поэтому по указанию преподавателя следует заливать несколько образцов при различном составе сплава (например, образец №1 – чистый Al, образец №2 – силумин, образец № 3 – цинковый сплав и т.д.).

Кроме того, можно изучать влияние состава формовочных смесей на усадку, например: образец №4 – сырая песчано-глинистая смесь, образец №5 – сухая песчано-глинистая смесь, образец №6 – смесь на жидком стекле и т.д.

Можно изучать также влияние скорости охлаждения отливок на их усадку, применяя обычное охлаждение на воздухе и ускоренное за счет обдувки образца струей сжатого воздуха и т.д.

Рисунок 2 - Схема прибора для определения усадки по методу Большакова:

а– образец для измерения свободной усадки; б– образец для измерения затрудненной усадки

Оборудование, инструмент и материалы: Печь для плавки металла; разливочная ложка или ковш; модели для определения свободной или затрудненной усадки; опоки и формовочный инструмент; хромель-алюмелевые термопары с вторичными приборами – милливольтметрами и потенциометрами; индикаторы со стерженьками; прибор Большакова; секундомеры.