Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Порядок проведения работы. 1. Взвесить порцию шихты, загрузить ее в тигель и поставить в печь

|

|

1. Взвесить порцию шихты, загрузить ее в тигель и поставить в печь. Приготовить сплав заданного состава в соответствии с требованиями технологии плавки. Перегреть расплав приблизительно на 100 – 150 °С выше температуры ликвидуса. Пользуясь соответствующей диаграммой состояния, определить температуру ликвидуса.

2. Пока металл расплавляется, изготовить из сырой формовочной смеси 4 – 6 одинаковых комплектов спиральных проб на жидкотекучесть в соответствии с методикой, рекомендованной ГОСТ 16438-70 (см. рис. 1). Степень уплотнения смеси в опоке должна быть постоянной – 70 – 80 единиц по твердомеру. Все формы установить на плацу по уровню.

3. Вынуть из печи тигель с расплавленным металлом, засечь время и залить металл в полость чаши из форм. Через 8 – 12 с после заливки замерить температуру в чаше и заполнить измерительный канал, подняв резким движением стопор.

4. Охладить сплав в тигле на 20 – 50 °С и залить точно так же вторую пробу. Охладить сплав еще на 20 – 50 °С и залить третью пробу.

5. Охладить сплав в тигле до еще более низкой температуры, в частности, до температуры, близкой к температуре начала затвердевания (ликвидусу) и даже несколько ниже ее, и снова залить 1 – 2 пробы. Остатки жидкого металла вылить из тигля в изложницу.

6. После затвердевания металла в чаше разобрать каждую форму, замочить отливки спиралей в воде и очистить от остатков формовочной смеси.

7. Замерить общую длину спиралей λ с точностью до 0, 01см с помощью выступов на спирали и линейки. Замерить абсолютную формозаполняемость Y – l, см.

8. Результаты замера температуры заливки сплава, жидкотекучести и абсолютной формозаполняемости занести в таблицу опытов.

9. Подсчитать относительную формозаполняемость F в процентах и результаты подсчета внести в таблицу опытов.

10. По данным таблицы построить точки на трех графиках: «температура заливкит – жидкотекучесть», «температура заливки – формозаполняемость», «температура заливки – время» и провести по ним соответствующие кривые.

Для исследования влияния состава литейных сплавов на жид-котекучесть и формозаполняемость студенты должны сделать следующее:

1. Взвесить вторую порцию шихты, загрузить ее в тигель и расплавить в печи. Перегреть расплав на 100 – 150 °С выше температуры ликвидуса.

2. Добавить в сплав взвешенное количество элемента или модификатора, влияние которого исследуется (например цинка, меди, кремния, марганца и др.). Рассчитать процентное содержание исследуемого элемента в сплаве.

3. Изготовить 6 – 8 одинаковых комплектов спиральных проб на жидкотекучесть.

4. Залить жидким сплавом 3 – 4 пробы, постепенно охлаждая металл в тигле. Температуру заливки можно выбрать произвольную, т.е. вне зависимости от температуры заливки в предыдущей серии опытов.

5. Замерить жидкотекучесть и формозаполняемость, и результаты опытов внести в таблицу. Подсчитать относительную формозаполняемость сплава.

6. Дополнить для сравнения ранее построенные графики кривыми, построенными для измененного состава сплава.

7. Изменить состав сплава, залить оставшиеся 3 – 4 пробы аналогичным образом и дополнить имеющиеся графики получившимися кривыми.

8. На основании графиков построить непосредственные зависимости «содержание исследуемого элемента – жидкотекучесть» и «содержание элемента – формозаполняемость» при постоянных температурах заливки. Желательно дополнить опытные данные результатами, полученными в работе предыдущих подгрупп.

9. Когда обе задачи исследования будут выполнены, необходимо сделать общие выводы о влиянии температуры заливки и состава сплава на жидкотекучесть и формозаполняемость. Показать результаты работы преподавателю. Привести в порядок рабочее место. Составить отчет о работе.

3. ОБРАБОТКА РЕЗУЛЬТАТОВ ЭКСПЕРИМЕНТА И ИХ ОБСУЖДЕНИЕ

3.1. Расчет скорости течения в рабочем канале.

Расчет гидродинамического сопротивления системы  может быть применительно к спиральной пробе, сделан по формуле:

может быть применительно к спиральной пробе, сделан по формуле:

,

,

где  и

и  – коэффициенты сопротивления на входе в стояк и повороте в спиральный канал;

– коэффициенты сопротивления на входе в стояк и повороте в спиральный канал;

и

и  – площади поперечного сечения стояка и спирального канала, м2;

– площади поперечного сечения стояка и спирального канала, м2;

– длина стояка, м;

– длина стояка, м;

– средняя длина потока в спиральном канале в процессе его заполнения, м;

– средняя длина потока в спиральном канале в процессе его заполнения, м;

– эквивалентный гидравлический диаметр спирального канала, м;

– эквивалентный гидравлический диаметр спирального канала, м;

– диаметр стояка, м;

– диаметр стояка, м;

- коэффициент гидравлического трения для стенок песчаной формы.

- коэффициент гидравлического трения для стенок песчаной формы.

Принимаем по справочным данным [3]:  ;

;  ;

;  . Площади

. Площади  и

и  рассчитывают по размерам сечения соответствующих каналов. Величина

рассчитывают по размерам сечения соответствующих каналов. Величина  (

( -периметр сечения канала);

-периметр сечения канала);  .

.

Скорость потока в спиральном канале рассчитывается по формуле:

.

.

По справочным данным задается коэффициент кинематической вязкости сплава  (м2/с) и находится величина числа Рейнольдса

(м2/с) и находится величина числа Рейнольдса  , характеризующего режим течения, делается заключение о степени турбулентности потока. Полученные данные заносятся в табл. 2. В случае чистых металлов, эвтектических или узкоинтервальных сплавов рассчитанные величины

, характеризующего режим течения, делается заключение о степени турбулентности потока. Полученные данные заносятся в табл. 2. В случае чистых металлов, эвтектических или узкоинтервальных сплавов рассчитанные величины  и Re относятся только к первым двум периодам течения.

и Re относятся только к первым двум периодам течения.

Таблица 2 – Гидравлические и теплофизические характеристики течения металла в пробе

| Характеристика | Единица измерения | № проб | Среднее значение | ||

Коэффициент гидродинамического сопротивления

| – | ||||

Скорость потока металла в рабочем канале

| см/с | ||||

| Число Рейнольдса Re | - | ||||

Коэффициент теплотдачи

| - | ||||

| Коэффициент m | см/с2 |

3.2. Зависимость жидкотекучести от температуры заливки

Расчет величины α.

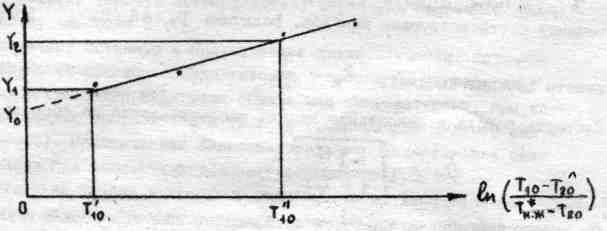

На основании данных табл. 1 по методу наименьших квадратов строится линейный график зависимости Y от

.

.

Данные по  задаются преподавателем

задаются преподавателем

Рисунок 3 – Зависимость жидкотекучести от температуры заливки

Для расчета коэффициента теплоотдачи  на прямой выбираются 2 произвольные точки, и определяются соответствующие им

на прямой выбираются 2 произвольные точки, и определяются соответствующие им  и

и  .

.

С учетом (1) легко найти, что

.

.

Отсюда находим

.

.

Вычисленные значения α заносятся в табл.2.

3.3. Определение коэффициента m

Если аппроксимировать график на рисунке 3 в область нулевого перегрева, то

.

.

Отсюда находим

.

.

Вычисленные значения m заносят в табл.2.

4. СОДЕРЖАНИЕ ОТЧЕТА

Отчет должен содержать следующие разделы:

1. Цель работы.

2. Перечень всех принятых обозначений с указанием размерностей параметров в СИ. Для величин, принимаемых по справочным данным, указываются их численные значения.

3. Характеристика изучаемого сплава и его положение на диаграмме состояния.

4. Описание методики эксперимента и схема формы для технологической пробы.

5. Эскизы различных проб на жидкотекучесть.

6. Таблицы опытов (см. таблицы).

7. Результаты замеров жидкотекучести.

8. Расчет скорости течения в рабочем канале.

9. Расчет коэффициента теплоотдачи.

10. Зависимость жидкотекучести от температуры заливки. Расчет коэффициента m.

11. Графики «температура заливки – жидкотекучесть», «температура заливки – формозаполняемость», «содержание элемента – жидкотекучесть», «содержание элемента – формозаполняемость, «температура металла – время».

12. Использованная литература.

13. Заключение и общие выводы.

В отчете должны быть приведены все расчетные формулы.

5. ВОПРОСЫ ДЛЯ КОЛЛОКВИУМА

1. Понятия о жидкотекучести как технологическом свойстве литейных сплавов.

2. Практическая и истинная жидкотекучесть.

3. Основные факторы, влияющие на величину жидкотекучести.

4. Связь величины жидкотекучести с положением сплава на диаграмме состояния.

5. Причина остановки потока металла в каналах формы и их связь с характером затвердевания сплава.

6. Основные разновидности проб на жидкотекучесть.

7. Математические модели заполнения канала пробы для сплавов, кристаллизующихся при постоянной температуре и в интервале температур.

8. Что такое формозаполняемость?

9. Расскажите методику определения жидкотекучести.

Лабораторная работа №8

ВЛИЯНИЕ СКОРОСТИ ОХЛАЖДЕНИЯ НА СТРУКТУРУ ОТЛИВОК

Цель работы: изучение на практике влияния скорости затвердевания на параметры структурных зон отливок, затвердевающих с различной скоростью.

Общие положения: Качество литого изделия, его механические и служебные свойства во многом определяются условиями затвердевания. При этом скорость охлаждения затвердевающей отливки является одним из основных факторов, определяющих процесс формирования макроструктуры, величину и расположение усадочных дефектов, характер распределения и величину неметаллических включений, развитие ликвации и т.д. Обычно чем выше температура заливки и меньше скорость охлаждения в период затвердевания, тем более крупнозернистая структура у отливок.

Важной характеристикой сплавов является их чувствительность к скорости охлаждения. В одной и той же отливке механические свойства и структура могут значительно отличаться. В толстых частях отливки получается крупнозернистая структура, а в тонких – мелкозернистое глобулярное строение или столбчатая структура. В чугунной отливке в тонкой ее части может появиться отбел (из-за большой скорости охлаждения), а в толстой части – крупный пластинчатый графит. В результате этого конструктивная прочность и надежность отливки могут оказаться недостаточными.

Для получения однородного строения и свойств применяют различные способы регулирования скорости затвердевания отливки в целом или отдельных ее частей. На практике это осуществляется применением внешних холодильников и теплоизоляции, подводом металла в тонкие части отливки, модифицированием и др. В последнее время для повышения однородности литых изделий все более широкое применение находят суспензионная заливка и использование металлооболочковых форм.

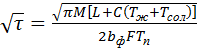

Для определения влияния скорости затвердевания на строение отливки применяют технологические пробы – отливки с переменной толщиной сечений (клиновидные, ступенчатые, цилиндрические). Различная скорость охлаждения может обеспечиваться разной приведенной толщиной образцов или применением формовочных смесей с различной величиной коэффициента аккумуляции тепла. Для того чтобы определить среднюю скорость затвердевания отливки υ ср.затв., необходимо знать продолжительность ее затвердевания. Продолжительность затвердевания τ определяют термометрированием или по формул:

, (1)

, (1)

где τ – продолжительность затвердевания, с;

М – масса отливки, кг;

L – удельная теплота кристаллизации металла, Дж/кг;

С – удельная теплоемкость жидкого металла, Дж/(кг·К);

Тж – температура металла в момент заливки. К;

bф – коэффициент аккумуляции тепла формой, Вт·c1/2 /(м2·º С);

F – площадь охлаждения отливки, м2;

Тп – температура поверхности контакта металла с формой, К.

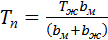

, (2)

, (2)

где bм – коэффициент аккумуляции тепла металлом.

Скорость затвердевания υ ср.затв. (мм/с) в данном случае определяют посредством деления диаметра образцов di (мм) на продолжительность их затвердевания τ i (с).

Структуру в изломе образцов определяют путем измерения средней величины зерна d равноосных кристаллов в центральной зоне и относительной ширины столбчатой зоны Хст/dcт,

где Хст – протяженность зоны столбчатых кристаллов;

dcт – средний поперечный размер столбчатых кристаллов.

Для исследования макроструктуры из отливок вырезают поперечные образцы и готовят макрошлифы.