Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Порядок проведения работы

|

|

1. В электрической печи приготовить расплав первичного алюминия. При температуре 700 – 720 °С рафинировать его хлористыми солями или гексахлорэтаном (0, 1 – 0, 15 % по массе).

2. Изготовить литейную форму в двух одинаковых опоках высотой 100 мм. В верхней опоке заформовать куб размерами 100× 100× 100 мм, который образует соответствующую полость. Боковые стенки полости выполнить из материалов с различными теплофизическими свойствами: металлического холодильника, сухих стержней и сырой формовочной смеси. В нижней опоке изготовить вспомогательную часть формы, в которой выполнить полость размерами 100× 100× 80 мм, служащую впоследствии резервуаром для слива остатка жидкого металла из верхней части формы.

3. Залить формы расплавом, перегретым на 10 – 15 °С выше температуры кристаллизации (tзал = 670 – 675 °С). После окончания заливки через заданный промежуток времени (10, 15, 20... 50 с) слить незатвердевший жидкий металл из верхней полости во вспомогательный резервуар. Для этого металлическим стержнем, предварительно подогретым в тигле с расплавом, пробить дно полости формы.

4. Затвердевшую отливку из верхней части формы выбить, охладить и разрезать. Затем замерить толщину стенки отливки в центре каждой грани. Сечение отливки зарисовать.

5. Экспериментальные данные, полученные при определении толщины затвердевшего слоя металла, занести в таблицу и построить соответствующие графические зависимости δ = f(τ) для различных материалов формы.

6. По экспериментальным данным с использованием формулы (1) вычислить ряд значений коэффициента затвердевания, определить среднее значение К для каждой стенки формы за период кристаллизации.

Таблица 1

| Время эксперимента, | Толщина стенки отливки в литейной форме | |||

| Сырая песчаная | Сухая песчаная | Хромомагнезитовая | Металлическая | |

| … | ||||

| 45 (50) |

7. Вычислить коэффициенты затвердевания для различных материалов по формуле (2) и сравнить их с экспериментально полученными. При расчетах принять плотность жидкого алюминия равной 2400 кг/м3, а удельную теплоту кристаллизации равной 401 кДж/кг. Коэффициенты аккумуляции теплоты формы bф из различных материалов приведены ниже.

Таблица 2

| Материал | Сырая форма | Сухой стержень | Магнезит | Чугун |

| Втс1/2 /(м2× К) |

Содержание отчета

1. Цель работы.

2. Краткое описание теоретической части.

3. Методика проведения опытов.

4. Таблицы экспериментальных и расчетных данных.

5. Полученные графические зависимости.

6. Результаты вычисления коэффициентов затвердевания и их сопоставление с экспериментальными с объяснением причин расхождения.

7. Выводы.

Контрольные вопросы

1. Дайте определение закона квадратного корня.

2. Что такое процесс кристаллизации?

3. Чем отличается процесс затвердевания от процесса кристаллизации?

4. Что такое двухфазная область затвердевания отливки?

5. Как влияют теплофизические свойства формовочных материалов на процесс затвердевания отливок?

6. Сущность метода декантации жидкого остатка.

Лабораторная работа № 7

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕМПЕРАТУРЫ ЗАЛИВКИ И СОСТАВА ЛИТЕЙНЫХ СПЛАВОВ НА ЖИДКОТЕКУЧЕСТЬ ПО ГОСТ16438-70 И ФОРМОЗАПОЛНЯЕМОСТЬ

Цель работы:

1. Экспериментальное определение зависимости жидкотекучести от температуры заливки сплава.

2. Расчет скорости течения металла в пробе.

3. Расчет коэффициента теплоотдачи от металла к форме.

4. Оценка возможностей течения сплава после начала кристаллизации.

Основные положения:

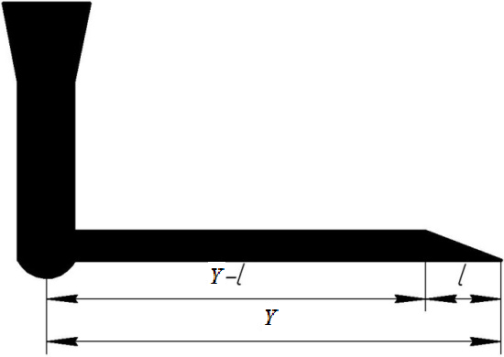

Жидкотекучестью сплава называется его способность течь в жидком состоянии, заполнять полость литейной формы и воспроизводить в отливке реальный отпечаток ее поверхностей. Жидкотекучесть металлов определяется длиной (в сантиметрах) залитого полностью в поперечном сечении спирального измерительного канала. В отличие от формозаполняемости, которая является комплексным технологическим свойством, жидкотекучесть определяется в стандартной форме и по стандартной методике и поэтому является свойством сплава. Количественно жидкотекучесть характеризуется длиной образца Y, залитого в стандартной пробной форме. На рис. 1 Приведена принципиальная схема пробы на жидкотекучесть, состоящая из литниковой чаши (1), стояка (2) и рабочего канала (3).

Формозаполняемость – способность сплава заполнять форму по сечению и давать четкий ее отпечаток. Определенной зависимости между жидкотекучестью и формозаполняемостью не установлено. Оба эти свойства определяют экспериментально путем заливки специальных технологических проб.

Хорошая жидкотекучесть и формозаполняемость способствуют получению качественных, «здоровых» отливок, так как улучшают условия вывода за пределы отливок газовых и неметаллических включений, уменьшают объем усадочных раковин, снижают пористость, брак по спаям и другим порокам. Между жидкотекучестью и механическими свойствами отливок (например ударной вязкостью) наблюдается прямая связь.

Природа жидкотекучести очень сложна и зависит от многих факторов. Они могут быть условно подразделены на три группы:

- связанные со свойствами и строением металлов и сплавов в жидком состоянии (т.е. видом и составом сплава, теплоемкостью, теплопроводностью, теплотой кристаллизации, температуры заливки сплава, наличием включений, особенностью кристаллизации и др.);

- связанные со свойствами формы (т.е. конструкцией пробы, составом и свойствами формовочных смесей, вентиляцией формы, смачиваемостью и т.д.);

- связанные с температурой и условиями заливки, подводом металла, внешним воздействием на форму в процессе заливки.

Таким образом, как и все остальные литейные свойства, жидкотекучесть металлов и сплавов является не физическим, а технологическим свойством. В общем случае качественная характеристика влияния различных факторов на жидкотекучесть Y может быть определена из следующего уравнения, см:

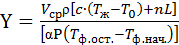

,

,

где Vcр – средний объем пробы;

ρ – плотность металла;

с – тепло-емкость расплава;

Тж – температура перегрева жидкого металла над температурой ликвидуса;

То – температура расплава в момент остановки потока;

n – доля твердой фазы, выделившейся в расплаве в момент остановки потока;

L – удельная теплота кристаллизации, выделившаяся из расплава при охлаждении до То;

– средний коэффициент теплоотдачи с поверхности расплава в форму;

– средний коэффициент теплоотдачи с поверхности расплава в форму;

Р – периметр сечения канала пробы;

Тф. ост – температура формы в момент остановки потока;

Тф.нач – начальная температура формы.

Анализ этой формулы показывает, что жидкотекучесть металла тем больше, чем выше теплосодержание расплава (числитель) и чем меньше отвод тепла через форму (знаменатель).

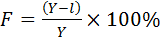

При внимательном рассмотрении технологической пробы на жидкотекучесть можно заметить, что на некоторой части l в конце пробы сечение канала сужено (рис. 1). Длину (Y– l) называют абсолютной формозаполняемостью (формовоспроизводимостью). Относительная формозаполняемость F подсчитывается по формуле

.

.

Технологические пробы на жидкотекучесть и формозаполняемость по конструкции можно подразделить на две группы:

- постоянного сечения (спиральная, прутковая, лабиринтная, винтовая);

- переменного сечения (клиновая, шариковая, (U -образная).

Наибольшее распространение в практике нашла спиральная проба с трапецеидальным сечением канала. При изготовлении песчаной или металлической формы для получения проб жидкотекучести по ГОСТ16438-70 также используется спиральная проба постоянного сечения.

Рисунок 1 - Схема определения жидкотекучести Y и абсолютной формозаполняемости (Y – l):

1 – чаша; 2 – стояк; 3 – канал

Различают, как известно, истинную, условно-истинную и практическую жидкотекучесть. При «нулевой» жидкотекучести, наступающей внутри интервала затвердевания сплава, металл перестает течь под действием собственного веса. Истинные жидкотекучести сплавов определяются при сравнении их величин в условиях одинакового перегрева сплава над температурами, при которых он теряет способность к течению (температуры нулевой жидкотекучести). Практическая жидкотекучесть определяется для разных сплавов при одинаковых температурах заливки.

Остановка потока в канале в зависимости от характера затвердевания сплава может быть вызвана разными причинами. При течении широкоинтервальных сплавов, затвердевающих объемно, кристаллы выпадают по всему объему вблизи головы потока. При этом вязкость сплава увеличивается, в силу возможного сцепления друг с другом лгавших кристаллов появляется сила трения покоя, которую необходимо преодолеть, чтобы сплав тёк, т.е. вел себя, как жидкость. Течение в этих условиях описывается законом, близким к реологическому закону тела Бингама:

,

,

где  – приложенное к слою жидкости касательное напряжение;

– приложенное к слою жидкости касательное напряжение;

– предельное касательное напряжение сдвига;

– предельное касательное напряжение сдвига;

η – вязкость;

– поперечный градиент скорости.

– поперечный градиент скорости.

Если  то сплав ведет себя, как твердое тело, т.е. перестает течь. Величина

то сплав ведет себя, как твердое тело, т.е. перестает течь. Величина  зависит от относительного количества

зависит от относительного количества  и формы твердых кристаллов, выпавших в сплаве. С ростом

и формы твердых кристаллов, выпавших в сплаве. С ростом  при понижении температуры головы потока

при понижении температуры головы потока  увеличивается. Как только

увеличивается. Как только  превзойдет действующее напряжение

превзойдет действующее напряжение  , течение прекратится. Нулевая жидкотекучесть отвечает некоторой критической доле твердой фазы

, течение прекратится. Нулевая жидкотекучесть отвечает некоторой критической доле твердой фазы  , выпавшей к моменту достижения температуры

, выпавшей к моменту достижения температуры  , лежащей между температурами солидуса

, лежащей между температурами солидуса  и ликвидуса

и ликвидуса  . Поэтому остановка потока широкоинтервальных сплавов происходит из-за образования " пробки" в головной части потока.

. Поэтому остановка потока широкоинтервальных сплавов происходит из-за образования " пробки" в головной части потока.

Для чистых металлов и сплавов с узким интервалом кристаллизации затвердевание начинается от стенок канала и постепенно распространяется в осевые области. Остановка потока происходит в результате уменьшения сечения жидкого потока нарастающими на стенках канала корочками твердого металла. При этом место перехвата при заливке сплава без перегрева находится у входа в канал и по мере увеличения температуры заливки удаляется от входа вглубь канала.

1. РАСЧЕТ ЖИДКОТЕКУЧЕСТИ СПЛАВОВ

При течении перегретого сплава в канале формы головная часть проходит следующие три этапа:

1. Этап, когда температура на границе головная часть потока – форма T к выше температуры нулевой жидкотекучести T*. В конце этапа T к= T*.

2. Этап, в течение которого T к= T*, а температура в объеме головы потока выше температуры ликвидуса. В конце этапа голова потока теряет перегрев.

3. Головная часть потока течет без перегрева. В конце этапа поток останавливается по одному из рассмотренных выше механизмов.

Таким образом, длительность течения сплава до остановки τ теч определяется как сумма длительностей указанных этапов:

.

.

Тепловой и гидродинамический анализ приводит к следующим формулам для расчета жидкотекучести (см. материал лекций):

,

,

где Н - действующий напор (см. рис.1);

,

,

где  – удельная теплоемкость и плотность жидкого сплава:

– удельная теплоемкость и плотность жидкого сплава:

α – коэффициент теплоотдачи от сплава к форме, Вт/(см  ·К );

·К );

R=S/Р – приведенный размер канала, см;

S – площадь сечения канала, см;

Р – периметр сечения канала, см;

b 1 и b 2 – коэффициенты аккумуляции тепла сплавом и формой;

Т 10 и Т 20– температура заливки сплава и начальная температура формы, °С;

Тликв –температура ликвидуса, °С;

Т*н.ж – температура нулевой жидкотекучести, °С;

β – коэффициент, равный 1 для широкоинтервальных сплавов и 0, 33 для узкоинтервальных сплавов;

,

,

где m – эмпирически определенный коэффициент;

ζ c –коэффициент потерь напора.

2. ОПРЕДЕЛЕНИЕ ВЕЛИЧИНЫ ЖИДКОТЕКУЧЕСТИ

ПО СПИРАЛЬНОЙ ПРОБЕ

2.1. Изготовление форм

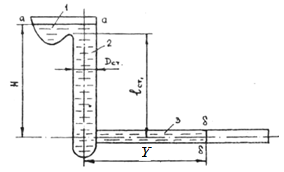

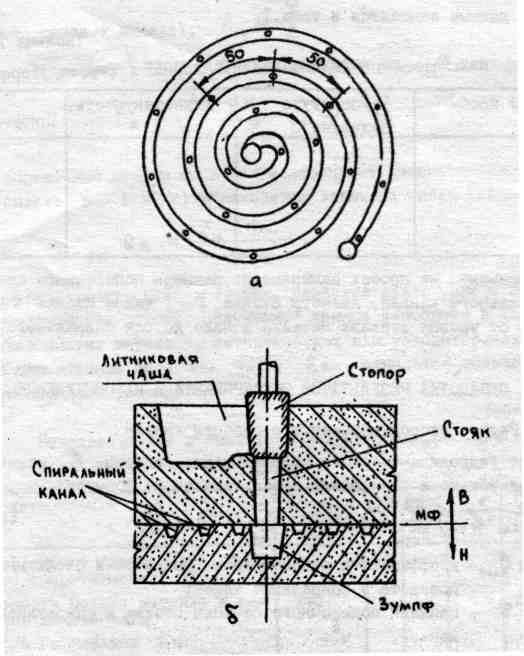

В настоящей работе жидкотекучесть измеряется с помощью спиральной пробы, схема которой изображена на рис. 2. Формовка осуществляется в двух опоках по металлическим моделям. В нижней опоке располагается спираль с зумпфом, в верхней – выполняется стояк и литниковая чаша.

Для выявления влияния температуры на жидкотекучесть все формы в одном эксперименте должны изготовляться из одной смеси с одинаковой плотностью набивки. Для выводов газов из полости спирали делаются наколы. Из формы удаляют мусор, рабочая поверхность тщательно отделывается.

Количество изготовляемых форм задается руководителем практикума. При сборке формы следует контролировать правильность совмещения отверстий в литниковых каналах, а также не допускать больших зазоров по разъему во избежание заливов. Собранные формы накрываются грузом.

2.2. Методика заливки песчаной пробы на жидкотекучесть по ГОСТ16438-70*

1. Плавка металла осуществляется в печи под руководством преподавателя.

2. Собрать подготовленную форму для заливки, как это указано на рис. 2. Соприкасающиеся поверхности стопора и литниковой чаши для лучшего скольжения натереть графитом.

3. Установить собранную форму по уровню строго горизонтально.

4. Замерить температуру формы. Она должна быть 25 ± 10 °С.

5. Замерить температуру металла, предназначенного для заливки, малоинерционной термопарой в зависимости от металла или сплава. ГОСТом рекомендуется температуру заливки применять на 10 ± 0, 5 % выше абсолютной температуры плавления (для чистых металлов) или температуры ликвидуса (для сплавов).

6. Залить жидкий металл в полость литниковой чаши до уровня порога (рис. 2). Излишки металла сливаются в полость Б для того, чтобы уровень металла в чаше был постоянным.

7. Записать температуру залитого в чашу металла по показаниям термопары, находящейся в чаше. Время нахождения металла в чаше – 10±2 с.

8. Залить измерительный канал пробы, для чего резким движением поднять стопор.

9. После полного затвердевания металла разобрать форму, выбить её, извлечь отлитую спираль и охлажденную пробу очистить от смеси, подсчитать жидкотекучесть залитого металла по выступам на спирали, расстояние между которыми равно 5 см.

10. Записать величину жидкотекучести в таблицу 1 опытов.

Пример условной записи жидкотекучести алюминиевого сплава АЛ4, залитого при температуре 730 °С в земляную форму: жидкотекучесть АЛ4 82, 5 см (Т – 730 °С, сухая песчаная форма).

Рисунок 2 – Спиральная проба на жидкотекучесть по ГОСТ16438-70*:

а – спиральный канал; б – собранная форма

* Определение величины формозаполняемости ГОСТом не предусмотрено.

Таблица 1 – Влияние Т 10 на величину жидкотекучести Y

| № пробы | Состав сплава, процент добавки | Время заливки, с | Температура заливки,

| Жидкотекучесть Y, см | Формозаполняемость | |

| абсолютная Y-l, см | Относительная F, % | |||||

Одновременно на пробах замеряются: размеры поперечного сечения спирального канала, диаметр стояка  , длина стояка

, длина стояка  , расстояние от уровня зеркала металла в чаше до оси спирального канала Н.

, расстояние от уровня зеркала металла в чаше до оси спирального канала Н.