Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Оборудование, приборы и материалы

|

|

Плавильная печь ИСТ006, формовочная смесь, опоки, модельная оснастка, хромель-алюмелевые термопары, автоматический потенциометр, плавильный и формовочный инструмент, специальная одежда, защитные очки.

Порядок проведения работы

1. Ознакомиться с настоящим описанием, оборудованием, приборами и инструкцией по технике безопасности.

2. Расплавить алюминиевый сплав и перегреть его до температуры 750 – 800 °С.

3. Приготовить формовочную смесь.

4. Изготовить литейную форму по имеющейся модели (плоской или цилиндрической).

5. Установить в форму пять термопар на расстояния 2, 5, 10, 15 и 35 мм от поверхности соприкосновения формы с отливкой. Соединить термопары с потенциометром.

6. Залить формы при температуре, заданной преподавателем.

7. После заливки установить в жидкий металл еще одну термопару, соединенную с потенциометром, которая будет показывать кривую охлаждения заливаемого сплава.

8. С помощью автоматического потенциометра записать температуры при затвердевании через каждые 5 с до температуры 400 – 450 °С.

9. Полученные на диаграммной ленте показания от всех шести термопар перенести на миллиметровую бумагу и построить график зависимости изменения температуры в системе «отливка – форма» от времени

Т = f(τ),

где Т – температура, °С;

τ – время, с.

10. На этом же листе миллиметровой бумаги построить температурное поле формы, перейдя в координаты

Т= f(Х),

где Т – температура, °С;

Х – глубина прогрева формы (расстояние от поверхности отливки до термопар), мм.

11. Подсчетом клеточек на миллиметровой бумаге определить площади S и S1 над кривой и под кривой соответственно.

12. Рассчитать теплофизические коэффициенты. В случае плоской отливки расчет проводят по формулам (1) – (4).

В случае цилиндрической отливки – по формулам (5) – (7).

13. Составить отчет.

Содержание отчета

1. Наименование работы.

2. Цель работы.

3. Краткие теоретические положения.

4. Описание методики проведения эксперимента и перечень используемого оборудования и приборов.

5. Эскиз формы с термопарами.

6. Графики зависимости изменения температуры в системе «отливка – форма» от времени Т= f(τ) и температурного поля формы, выполненные на миллиметровой бумаге.

7. Расчет теплофизических параметров формовочной смеси.

8. Основные выводы по работе.

Контрольные вопросы

1. Назовите основные теплофизические характеристики формовочной и стержневой смеси.

2. Как располагаются термопары при проведении данной работы?

3. Как получить температурное поле формы?

4. Каким образом определяется показатель степени параболы n?

5. В чем заключается метод последовательных приближений при определении теплофизических свойств формовочной и стержневой смеси?

Лабораторная работа № 10

ОПРЕДЕЛЕНИЕ ВЕЛИЧИНЫ ОСТАТОЧНЫХ ТЕМПЕРАТУРНЫХ НАПРЯЖЕНИЙ В ОТЛИВКАХ

Цель работы: определение величины остаточных температурных напряжений в технологической пробе из различных сплавов; оценка влияния свойств расплава, скорости охлаждения, геометрических характеристик пробы на величину возникающих напряжений; подбор режима отжига для снятия внутренних напряжений.

Конкретное содержание исследования, выполняемого каждым студентом, определяется преподавателем.

ВВЕДЕНИЕ

С момента образования в отливке непрерывного каркаса твердой фазы начинается сокращение ее линейных размеров, вызванное линейной усадкой сплава при его охлаждении. В случае, если усадка происходит свободно, т.е. не имеет затруднений, линейный размер отливки в процессе охлаждения изменяется в соответствии с формулой:

,

,

где  – начальный размер, определяемый соответствующим размером по

– начальный размер, определяемый соответствующим размером по  полости формы;

полости формы;

– коэффициент термического сжатия;

– коэффициент термического сжатия;

Тн – начальная температура, отвечающая образованию непрерывного каркаса твердой фазы (Тсол.< Тн< Т  );

);

и

и  – температуры ликвидуса и солидуса сплава;

– температуры ликвидуса и солидуса сплава;

Т – температура отливки в процессе охлаждения.

Из формулы (1.1) легко получить зависимость относительной линейной свободной усадки от температуры,

. (1.2)

. (1.2)

Практически строго свободная усадка никогда не имеет места. Можно различать механическое, термическое и фазовое торможение усадки.

Механическое торможение усадки связано с сопротивлением выступающих частей формы, стержней, холодильников, прибылей элементов литниковой системы; уменьшением соответствующих размеров отливки при охлаждении. Напряжения  вызванные механическим торможением усадки, называются усадочными напряжениями.

вызванные механическим торможением усадки, называются усадочными напряжениями.

Термическое торможение усадки вызвано неравномерным протеканием усадки в разных частях отливки, что непосредственно связано с их неравномерным охлаждением. Возникающие по этой причине напряжения  называются термическими (температурными).

называются термическими (температурными).

Многим сплавам (например, железоуглеродистым) свойственно протекание в твердом состоянии фазовых превращений, сопровождающихся изменением объема. Разновременное протекание фазовых превращений в разных частях отливок, связанное с различием в скоростях их охлаждения, приводит к формированию фазовых напряжений  .

.

Как правило, все указанные виды напряжений сосуществуют. Поэтому общая величина напряжений  , возникающих в отливках, может быть представлена суммой:

, возникающих в отливках, может быть представлена суммой:

.

.

Действующие напряжения связаны либо с деформацией растяжения (+), либо сжатия (–). По продолжительности действия напряжения делятся на временные и остаточные. Временные напряжения исчезают после устранения причины, их вызывающей. Так, механическое торможение усадки исчезает после выбивки отливки. При этом исчезают усадочные напряжения. Остаточные напряжения могут существовать в отливке в течение длительного времени после ее полного охлаждения и выбивки.

Как временные, так и остаточные напряжения могут приводить к следующим последствиям: образование трещин и разрушение отливки; кормление отливки и нарушение ее конфигурации; снижение запаса прочности материала отливки. Образование трещин имеет место, если величина напряжений превысит предел прочности сплава

. Если

. Если  где

где  предел текучести сплава, то происходит коробление отливки. При

предел текучести сплава, то происходит коробление отливки. При  снижается запас прочности отливки.

снижается запас прочности отливки.

Наиболее существенным видом напряжений являются температурные напряжения, исследованию которых посвящена данная лабораторная работа. Процесс формирования этих напряжений подробно рассмотрен на лекциях. Поэтому при подготовке к коллоквиуму по данной работе этот материал следует повторить. Основным выводом из теории является то, что температурные напряжения тем больше, чем выше температурный перепад между отдельными частями отливки в момент перехода наиболее быстроохлаждаемой части из пластического состояния в упругое (температура Тк). Если все части отливки охлаждаются с одинаковой интенсивностью, то этот перепад температур непосредственно связан с перепадом толщин стенок отдельных элементов отливки. Поэтому для оценки напряжений применяют различные технологические пробы, которые имеют два основных элемента (толстые и тонкие брусья), соединенные перемычками. Следует отметить, что в более быстро охлаждающихся (тонких) частях отливки формируются сжимающие остаточные напряжения, а в медленно охлаждающихся (толстых) частях - растягивающие остаточные напряжения.

2. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

2.1. Технологическая проба

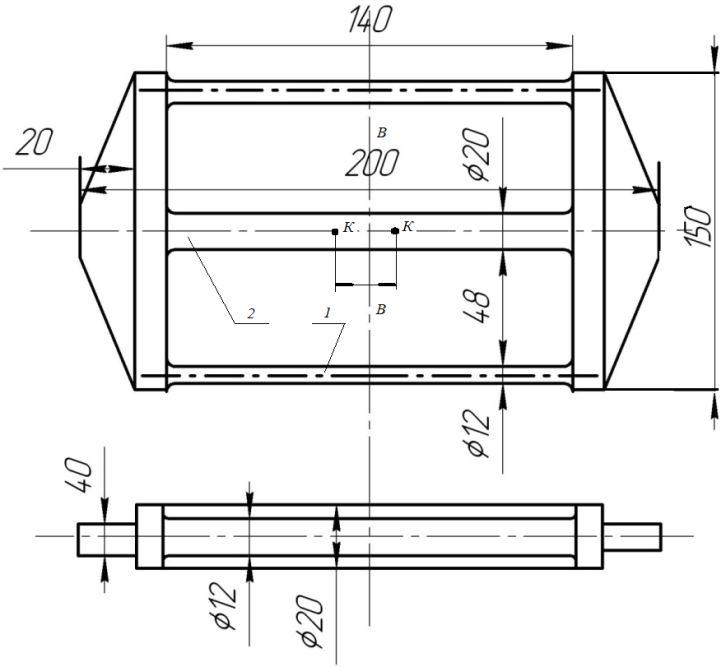

Остаточные напряжения в данной работе определяются на литой усадочной решетке (рис. 1), представляющей собой систему жестко связанных двух тонких (I) и толстого (2) брусьев длиной  . Размеры поперечных сечений применяемых в работе решеток приведены в табл. 1.

. Размеры поперечных сечений применяемых в работе решеток приведены в табл. 1.

Сечения перемычек усилены ребрами жесткости для исключения их изгиба при формировании напряжений в брусьях. Размеры перемычек выбраны так, чтобы они затвердевали значительно раньше брусков.

Таблица 1 – Размеры поперечных сечений усадочных решеток

| № решетки | А × А, мм | В × В, мм | Отношения площадей

|

| 20 × 20 25 × 25 30 × 30 | 12 × 12 12 × 12 12 × 12 | 1, 67 2, 08 2, 5 |

Рисунок 1 – Усадочная решетка для определения температурных напряжений:

1 – тонкие брусья; 2 – толстый брус; ВВ – место резки; К – места нанесения меток

2.2. Методика расчета остаточных напряжений в брусках

Так как при отсутствии коробления системы (изгиба перемычек) напряжения, возникающие в брусках, должны уравновешивать друг друга, имеет место равенство:

,

,

где  и

и  – соответственно площади поперечных сечений тонкого и толстого брусков;

– соответственно площади поперечных сечений тонкого и толстого брусков;

и

и  - возникающие в них напряжения.

- возникающие в них напряжения.

Отсюда

. (2.1)

. (2.1)

Напряжения  и

и  можно выразить формулами:

можно выразить формулами:

и

и  , (2.2)

, (2.2)

где  и

и  – соответственно упругие деформации сжатия (в тонких брусках) и растяжения (в толстом бруске);

– соответственно упругие деформации сжатия (в тонких брусках) и растяжения (в толстом бруске);

Е – модуль упругости сплава;

– начальная длина брусков.

– начальная длина брусков.

Если разрезать толстый брусок, то напряжения в решетке исчезнут, длина тонких брусков увеличится на  , а суммарная длина участков толстого бруска уменьшится на

, а суммарная длина участков толстого бруска уменьшится на  . При этом зазор между частями толстого бруска (после разрезки) будет равен

. При этом зазор между частями толстого бруска (после разрезки) будет равен

.

.

Отсюда с учетом (2.1) находим

или

. (2.3)

. (2.3)

Из формулы (2.3) видно, что для расчета напряжения  необходимо измерить исходную длину брусков

необходимо измерить исходную длину брусков  , зазор между частями толстого бруска после разрезки и площади поперечных сечений брусков

, зазор между частями толстого бруска после разрезки и площади поперечных сечений брусков  и

и  . Значения модуля упругости для ряда сплавов приведены в табл.2.

. Значения модуля упругости для ряда сплавов приведены в табл.2.

Таблица 2 - Справочные данные для расчета температурных напряжений

| № | Материал |  , °С , °С

|  ·К-1 ·К-1

|  , МПа , МПа

|  , °С , °С

|

| 1. | Сталь 0, 15–0, 4 % С | 10–12 | |||

| 2. | Чугун (серый) | 10–12 | – | ||

| 3. | Алюминий | 23, 1 | 73–66 | ||

| 4. | Медь | 16, 8 | 120–132 | ||

| 5. | Латунь ЛК80-3Л | – | – | ||

| 6. | АК12 | 23, 3 | |||

| 7. | АК7ч | 24, 5 |

2.3. Порядок проведения работы

По разъемной модели решетки в парных опоках с использованием смеси разного состава изготавливаются формы для заливки усадочной решетки. Подвод металла осуществляется через стояк и питатель в торцевую часть центрального (толстого) бруса. С помощью иглы в верхней полуформе проделывают 2 сквозных отверстия для установки спаев термопар в центральных сечениях тонкого и толстого бруска. Собранную форму пригружают, холодные спаи подключают к потенциометрам КСП–4. Форму заливают при заданной преподавателем температуре сплава. Охлаждение отливки ведут до достижения толстым брусом температуры 50–100 °С, после чего отливку выбивают из формы и очищают от смеси. Поверхность центрального участка толстого бруска зачищается на шлифовальном станке. На зачищенном участке керном наносят метки на расстоянии 10–12 мм друг отдруга по осевой линии бруска (см. рис. 1). Расстояние между метками  измеряется с точностью до ± 0, 01 мм. Затем толстый брусок между метками разрезают и снова измеряют расстояние

измеряется с точностью до ± 0, 01 мм. Затем толстый брусок между метками разрезают и снова измеряют расстояние  между ними. Замеряют поперечные размеры брусков и их длину

между ними. Замеряют поперечные размеры брусков и их длину  до разрезки. Результаты опыта заносят в табл.3.

до разрезки. Результаты опыта заносят в табл.3.

Таблица 3 – Результаты опытов

| № | Сплав |  , мм2 , мм2

|  , мм2 , мм2

|  / /

|  , мм , мм

|  , мм , мм

| Е, МПа |  , мм , мм

|  , МПа , МПа

|  , МПа , МПа

|  , °С , °С

|

Так как замерить расстояние между торцами образцов толстой части  с достаточной точностью трудно, то расчет

с достаточной точностью трудно, то расчет  следует проводить не по формуле (2.3), а по формуле:

следует проводить не по формуле (2.3), а по формуле:

, (2.4)

, (2.4)

где значения  ,

,  ,

,  ,

,  ,

,  и Е нужно взять из табл.З. (вывести формулу самостоятельно).

и Е нужно взять из табл.З. (вывести формулу самостоятельно).

.

.

В колонку 12 табл. 3 заносят перепад температур  в момент прохождения тонким стержнем

в момент прохождения тонким стержнем

.

.

В соответствии с целями работы по заданию преподавателя студенты выполняют следующие исследования:

1) Исследование зависимости напряжений от геометрических характеристик отливок.

В этом случае изготавливаются по 2 формы для каждой из 3-х решеток, размеры которых приведены в табл.1. Состав смеси указывается преподавателем. Результаты экспериментов для всех решеток заносятся в табл.3. Данные двух опытов для каждой решетки усредняются и заносятся в табл.4.

Таблица 4 –Зависимость напряжений от геометрических характеристик отливок

| № |  / /

|  , мм , мм

|  , °С , °С

|  , МПа , МПа

|  , МПа , МПа

|

В табл.4  и

и  - среднеарифметические значения величин, измеренных в двух параллельных опытах. Перепад температур

- среднеарифметические значения величин, измеренных в двух параллельных опытах. Перепад температур  в момент прохождения тонким стержнем температуры

в момент прохождения тонким стержнем температуры  (см. табл. 2) определяется по кривым охлаждения, записанным на КСП4. По данным табл.4 строятся графики в координатах

(см. табл. 2) определяется по кривым охлаждения, записанным на КСП4. По данным табл.4 строятся графики в координатах  и

и  .

.

2) Исследование зависимости напряжений от теплофизических свойств смеси.

Для каждого состава смеси (по указанию преподавателя) изготовляются 2 решетки одних типоразмеров. Результаты экспериментов для всех решеток заносятся в табл. 3. После усреднения всех параллельных опытов заполняется табл.5.

Таблица 5 – Зависимость напряжений от теплофизических свойств смеси

| № |  / /

|  , мм , мм

|  , °С , °С

|  , ,

|  , МПа , МПа

|  , МПа , МПа

|

Значение коэффициента аккумуляции тепла смесью "  " сообщаются для каждой смеси преподавателем. По данным табл.5 строятся зависимости

" сообщаются для каждой смеси преподавателем. По данным табл.5 строятся зависимости  и

и  .

.

3) Исследование зависимости напряжений от вида сплава.

По две решетки одних типоразмеров для каждого из трех сплавов (сталь, чугун, сплав АК12) изготовляются в формах из одинаковой формовочной смеси. Результаты экспериментов для всех решеток заносятся в табл. 3. После усреднения результатов всех параллельных опытов заполняется табл. 6. В заключении дать интерпретацию результатов.

Таблица 6 – Зависимость напряжений от вида сплава

| № | Сплав |  / /

|  , мм , мм

|  , °С , °С

|  , МПа , МПа

|  , МПа , МПа

|

| 1. | Сталь | |||||

| 2. | Чугун | |||||

| 3. | АК7ч |

4) Исследование процесса снятия напряжений при отжиге в зависимости от температуры отжига Т0 и длительности выдержки отливок  при ней.

при ней.

Для снятия напряжений необходимо нагреть отливку до температур выше Тк на 50–100°С и выдержать ее при этой температуре в течение времени, обеспечивающем выравнивание температур во всех частях отливки. После этого отливка охлаждается с печью до температуры ниже Тк и затем извлекается из печи для охлаждения на воздухе.

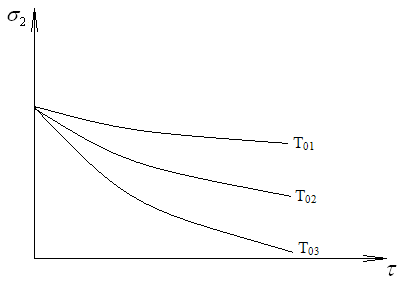

В процессе эксперимента в одинаковых условиях отливается из одного сплава 10–14 решеток. В двух из них по описанной выше методике, определяют напряжения, а остальные подвергают отжигу. Режимы отжига варьируются по плану, предложенному преподавателем. Температурный режим печи контролируется термопарами. После охлаждения в решетках с использованием изложенной выше методики определяются остаточные напряжения. По результатам экспериментов строят графики, как показано на рис. 2.

Рисунок 2 – Зависимость остаточных напряжений от температуры Т0 и времени отжига (Т01< Т02< Т03)

2.4. Содержание отчета

1. Формулировка цели работы.

2. Эскиз и описание технологической пробы.

3. Характеристика сплавов, из которых выполнена проба (химический состав, теплопроводность, коэффициент линейной усадки, коэффициент линейного сжатия, модуль упругости, прочностные свойства, температурный интервал перехода в упругое состояние).

4. Краткое описание методики эксперимента.

5. Результаты опытов.

6. Расчет величины остаточных напряжений.

7. Анализ полученных результатов.

3. ВОПРОСЫ ДЛЯ КОЛЛОКВИУМА

1. Физическая сущность явления линейной усадки.

2. Основные причины затрудненной усадки.

3. Механизм возникновения в отливках остаточных и временных температурных напряжений.

4. Методика расчета напряжений в усадочной решетке.

5. Механизм релаксации напряжений при отпуске.

6. Требования техники безопасности при проведении работы по определению величины напряжений.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Основная

1. Чуркин Б.С. и др. Специальные способы литья Учеб./ Екатеринбург: Изд-во Рос.гос.проф.-пед.ун-та, 2010.-730с.

2. Д. М. Кукуй, В. А. Скворцов, Н. В. Андрианов Теория и технология литейного производства. В 2 частях. – М.: Новое знание, 2011.–– 800 с.

Дополнительная

1. Чуркин Б.С. Теория литейныхпроцессов. Екатеринбург: Рос. гос. проф.-пед. ун-т, 2006. 453 с.

2. Теория литейных процессов/ Б.С.Чуркин, Э.Б.Гофман, А.Б.Чуркин, Ю.И. Категоренко. Екатеринбург, 2006. 196 с.

3. Баландин Г.Ф. Основы теории формирования отливок.- М.: Машиностроение, 1976, - 328 с.

4. Баландин Г.Ф. Основы теории формирования отливки: В 2 ч. 4.2, Формирование макроскопического строения отливки. - М: Машиностроение, 1979. - 335 с.

5. Баландин Г.Ф. Формирование кристаллического строения отливок.-М.: Машиностроение, 1973.- 286 с.

6. Баландин Г.Ф., Васильев В А. Физико-химические основы литейного производства. - М.: Машиностроение, 1971. - 244 с.

7. ГуляевВ.В. Теория литейных процессов- Л.: Машиностроение, 1976. -216 с.

8. Константинов ЛС, Труте АЛ. Напряжения, деформации и трещины в отливках, - М: Машиностроение, 1981. -194 с.

9. Куманин И.В. Вопросы теории литейных процессов. - М.: Машиностроение, 1976.- 216 с.

10. Рабинович Б.В. Введение в литейную гидравлику. - М.: Машиностроение, 1967-272 с.

11. Чуркин Б.С, Теоретические основы литейных процессов: Учеб. пособие/Свердд.инж.-пед.ин-г- Свердловск, 1991. - 200 с.

12. Чуркин Б. С. Численные методы расчета кинетики затвердевания отливок/ Урал, политехи, ин-т. - Свердловск. 1986. - 62с.

ПРИЛОЖЕНИЕ

Таблица П.1 - Химический состав и свойства некоторых цветных металлов и сплавов

| Марка сплава | Химический состав, % (вес) основные компоненты | σ в, МПа | δ, % | HB | ε, % | ||||||

| Mg | Si | Mn | Cu | Al | Zn | Fe | |||||

| AK12 (AЛ2) | - | 10-13 | - | - | Ост. | - | - | 147-157 | 0, 8-1, 0 | ||

| АК9ч (АЛ4) | 0, 17-0, 3 | 8-10, 5 | 0, 25-0, 5 | - | Ост. | - | - | 157-265 | 0, 8-1, 1 | ||

| АК7ч (АЛ9) | 0, 2-0, 4 | 6-8 | - | - | Ост. | - | - | 157-226 | 3-4 | 1, 25 | |

| МЛ5 | Ост. | - | 0, 15-0, 5 | - | 7, 5-9, 0 | 0, 2 | - | 147-226 | 1, 2-1, 3 | ||

| БрА9Мц2Л | - | - | 1, 5-2, 5 | Ост. | 8, 0-9, 5 | - | - | - | |||

| ЛЦ30А3 | - | - | - | 66-68 | 2-3 | Ост. | - | - | |||

| ЛЦ23А6Ж3Мц2 | - | - | 1, 5-3, 0 | 64-68 | 4-7 | Ост. | - | ||||

| ЛЦ16К4 | - | 3, 0-4, 5 | - | 78-81 | - | Ост. | - | - |

Таблица П.2 - Теплофизические свойства металлов и сплавов в жидком состоянии

| Материал | Тлик, К | L, кДж/кг | с, Дж/(кг× К) | ρ, кг/м3 | λ, Вт/(м× К) | α × 105, м2/с |

| Железо | 29, 0 | 6, 1 | ||||

| Серый чугун | 37, 2 | 1, 7 | ||||

| Углеродистая | 29, 5 | 5, 6 | ||||

| Медь | 4, 3 | |||||

| Латунь | 3, 6 | |||||

| Бронза | 1, 7 | |||||

| Цинк | 3, 4 | |||||

| Алюминий | 8, 3 | |||||

| АК12 (АЛ2) | 4, 7 | |||||

| АК9ч (АЛ4) | - | - | - | |||

| АК7ч (АЛ9) | - | - | - |

Таблица П.3 - Теплофизические свойства металлов и сплавов в твёрдом состоянии

| Материал | Тсол, К | С, Дж/(кг× К) | ρ, кг/м3 | λ, Вт/(м× К) | α × 105, м2/с | b ф× 104, Вт× с1/2/(м2× 0С) |

| Железо | 23, 3 | 3, 68 | 4, 18 | |||

| Серый чугун | 16, 7 | 2, 7 | 1, 33 | |||

| Углеродистая | 23, 3 | 3, 9 | 1, 23 | |||

| Медь | 4, 0 | 3, 7 | ||||

| Латунь | 2, 1 | 2, 66 | ||||

| Бронза | 2, 0 | 1, 54 | ||||

| Цинк | 1, 83 | 1, 74 | ||||

| Алюминий | 4, 0 | 2, 72 | ||||

| АК12 (АЛ2) | 3, 4 | 2, 0 | ||||

| АК9ч (АЛ4) | - | - | - | - | ||

| АК7ч (АЛ9) | - | - | - | - |

Таблица П.4 - Теплофизические свойства формовочных и стержневых смесей

| № смеси | Наименование смеси | ρ, кг/м3 | С, Дж/(кг× К) | λ, Вт/(м× К) | b ф× 104, Вт× с1/2/(м2× 0С) | α × 10-7, м2/с |

| Песчаноглинистая | 1, 03 | 5, 56 | ||||

| Керамическая (75% маршалита, 25% кварц. песка) | 1, 12 | 5, 14 | ||||

| Керамическая (72% маршалита, 24% кварц. песка, 4% асбеста) | 0, 81 | 3, 4 | ||||

| Керамическая (83% циркона, 17% кварц. песка) | 0, 881 | 2, 7 | ||||

| Керамическая (50% циркона, 50% электрокорунда) | 1, 35 | 5, 27 | ||||

| ХТС на кварц. песке | - | - | 6, 93 | |||

| ЖСС (95% кварц. песка, 5% феррохромового шлака) | - | 0, 8 | 4, 32 | |||

| Хромомагнезитовая жидкостекольная (6% жидкого стекла) | 2, 56 | 4, 78 |

Категоренко Юрий Иванович