Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Определение погрешности установки при сборке изделий в установочных сборочных приспособлениях

|

|

Погрешность установки  является составляющей общей погрешности размера, выдерживаемого при сборке. Она состоит из погрешности базирования

является составляющей общей погрешности размера, выдерживаемого при сборке. Она состоит из погрешности базирования  , погрешности закрепления

, погрешности закрепления  и погрешности положения

и погрешности положения  , вызываемой неточностью приспособления:

, вызываемой неточностью приспособления:

Погрешность базирования  определяется разностью предельных расстояний от измерительной базы до поверхности присоединяемой детали, положение которой задано выполняемым при сборке размером. Положение этой поверхности может быть постоянным, если она контактирует с установочными элементами приспособления, или переменным, если присоединяемая деталь контактирует с установочными элементами другой поверхностью. В первом случае при совмещении измерительной и технологической баз погрешность базирования равна нулю. Во втором случае она равна допуску размера, связывающего две указанные поверхности присоединяемой детали.

определяется разностью предельных расстояний от измерительной базы до поверхности присоединяемой детали, положение которой задано выполняемым при сборке размером. Положение этой поверхности может быть постоянным, если она контактирует с установочными элементами приспособления, или переменным, если присоединяемая деталь контактирует с установочными элементами другой поверхностью. В первом случае при совмещении измерительной и технологической баз погрешность базирования равна нулю. Во втором случае она равна допуску размера, связывающего две указанные поверхности присоединяемой детали.

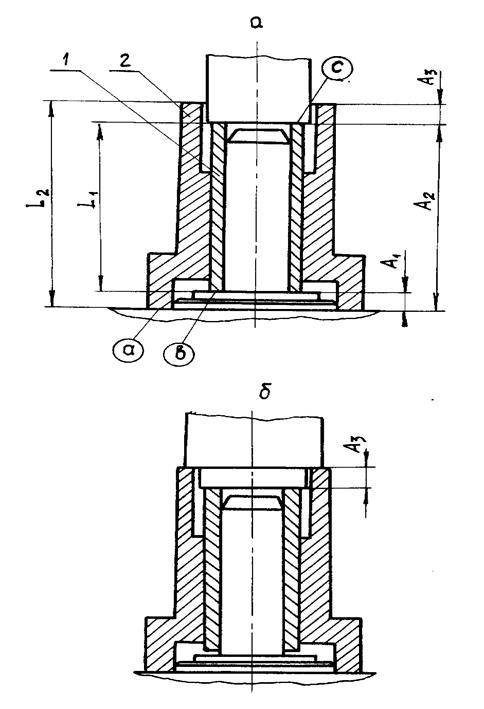

На рис.5.1, а показана схема приспособления для запрессовки втулки 1 в корпус 2. При сборке выдерживается размер А1 . Поверхность а корпуса и поверхность в втулки являются технологическими и измерительными базами.

Условие совмещения баз при этом выполняется и погрешность базирования для размера А1 равна нулю. Если при сборке выдерживается размер А2 , то условие совмещение баз выполняется только для детали 2. Для детали 1 оно не выполняется (поверхность в – технологическая база, а поверхность с – измерительная). В связи с этим по размеру А2 возникает погрешность базирования  , которая равна допуску на длину втулки L1 , т.е.

, которая равна допуску на длину втулки L1 , т.е.

.

.

Рис. 5.1. Схемы для расчета погрешностей базирования

при запрессовке втулки в корпус

При выполнении размера А3 условие совмещения баз не выдерживается для обеих сопрягаемых деталей. Возникает погрешность базирования  , равная сумме допусков размеров L1 и L2 , т.е.

, равная сумме допусков размеров L1 и L2 , т.е.

.

.

Изменив схему приспособления (рис.5.1, б) и применив ступенчатый наконечник плунжера пресса, можно привести погрешность базирования для размера А3 к нулю  при условии, что по нижнему торцу предусмотрен зазор.

при условии, что по нижнему торцу предусмотрен зазор.

Из рассмотренного примера следует, что погрешность базирования в сборочных приспособлениях может достигать, больших значений, чем при механической обработке.

Погрешность закрепления  определяется разностью предельных расстояний от измерительной базы собираемого изделия до заданной поверхности присоединяемой детали в результате смещения объединяемых деталей под действием сил закрепления. Для партии изделий

определяется разностью предельных расстояний от измерительной базы собираемого изделия до заданной поверхности присоединяемой детали в результате смещения объединяемых деталей под действием сил закрепления. Для партии изделий  равно нулю, если смещение хотя и велико, но постоянно. В этом случае это смещение может быть учтено (компенсировано) поднастройкой технологической системы. В основном смещение деталей имеет место в результате контактных деформаций, которые происходят в местах сопряжения деталей с установочными элементами приспособления. Погрешность закрепления равна нулю, если смещение деталей происходит перпендикулярно к направлению выдерживаемого при сборке размера. Погрешность закрепления можно уменьшить, применяя в сборочных приспособлениях зажимные устройства с постоянной силой закрепления (пневматические, гидравлические и др.). Погрешность закрепления нередко сопоставима с погрешностью базирования и её необходимо учитывать при точной сборке. Так как в процессе сборки в приспособлении закрепляют обе объединяемые детали (базовую и присоединяемую), то общая погрешность закрепления

равно нулю, если смещение хотя и велико, но постоянно. В этом случае это смещение может быть учтено (компенсировано) поднастройкой технологической системы. В основном смещение деталей имеет место в результате контактных деформаций, которые происходят в местах сопряжения деталей с установочными элементами приспособления. Погрешность закрепления равна нулю, если смещение деталей происходит перпендикулярно к направлению выдерживаемого при сборке размера. Погрешность закрепления можно уменьшить, применяя в сборочных приспособлениях зажимные устройства с постоянной силой закрепления (пневматические, гидравлические и др.). Погрешность закрепления нередко сопоставима с погрешностью базирования и её необходимо учитывать при точной сборке. Так как в процессе сборки в приспособлении закрепляют обе объединяемые детали (базовую и присоединяемую), то общая погрешность закрепления  определяется суммированием составляющих погрешностей закрепления обеих деталей как случайных величин:

определяется суммированием составляющих погрешностей закрепления обеих деталей как случайных величин:

.

.

Погрешность положения изделия в приспособлении  вызывается неточностью сборочного приспособления. Она определяется ошибками изготовления приспособления

вызывается неточностью сборочного приспособления. Она определяется ошибками изготовления приспособления  и износом его установочных элементов

и износом его установочных элементов  . При монтаже сборочного приспособления на сборочной машине необходимо учитывать ошибки его установки и фиксации

. При монтаже сборочного приспособления на сборочной машине необходимо учитывать ошибки его установки и фиксации  .

.

При изготовлении приспособлений допустимая погрешность  определяется в зависимости от требуемой точности сборки и находится в пределах 0, 01...0, 03. Величину износа установочных элементов регламентируют в пределах 0, 01...0, 02 мм. Величину

определяется в зависимости от требуемой точности сборки и находится в пределах 0, 01...0, 03. Величину износа установочных элементов регламентируют в пределах 0, 01...0, 02 мм. Величину  учитывают в серийном производстве при периодической смене приспособлений на сборочном оборудовании (машинах, полуавтоматах и т.д.) и принимают в пределах 0, 01 мм.

учитывают в серийном производстве при периодической смене приспособлений на сборочном оборудовании (машинах, полуавтоматах и т.д.) и принимают в пределах 0, 01 мм.

При работе в серийном производстве

,

,

где t – коэффициент, который определяется в зависимости от процента риска получения брака (при рекомендуемом проценте риска 0, 27 % коэффициент t=3);  и

и  – коэффициенты, зависящие от кривой распределения составляющих погрешностей

– коэффициенты, зависящие от кривой распределения составляющих погрешностей  и

и  (рекомендуется принимать

(рекомендуется принимать  = 1/3 для кривой равной вероятности и

= 1/3 для кривой равной вероятности и  = 1/9 для кривой Гаусса).

= 1/9 для кривой Гаусса).

С учётом рекомендаций имеем

.

.

В приведённой формуле составляющую  рассматривают как постоянную погрешность.

рассматривают как постоянную погрешность.

При использовании сборочного приспособления в массовом производстве, когда каждая операция закреплена за конкретным рабочим местом составляющие  = 0 и

= 0 и  =0, т.к. могут быть учтены поднастройкой.

=0, т.к. могут быть учтены поднастройкой.

Поэтому:

.

.

В случае использования многоместного приспособления  определяется по формуле:

определяется по формуле:

.

.

При использовании приспособлений – спутников на сборочной автоматической линии:

.

.

Погрешность установки  определяется как случайная величина в виде суммарного поля рассеяния выполняемого при сборке размера, Т.Е.

определяется как случайная величина в виде суммарного поля рассеяния выполняемого при сборке размера, Т.Е.

Анализ составляющих  позволяет обосновать схему приспособления и сформировать технические условия на его изготовление. Погрешность установки необходимо знать не только для расчёта погрешностей сборки, но и для выявления условий собираемости изделий при их механизированной и автоматизированной сборке.

позволяет обосновать схему приспособления и сформировать технические условия на его изготовление. Погрешность установки необходимо знать не только для расчёта погрешностей сборки, но и для выявления условий собираемости изделий при их механизированной и автоматизированной сборке.