Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тема 14. Організація виробництва та забезпечення якості продукції

|

|

14.1. Форми, типи і методи організації виробництва.

14.2. Потоковий метод організації виробництва.

14.3. Партіонний та індивідуальний методи організації виробництва.

14.4. Організація виробництва в допоміжних і обслуговувальних підрозділах підприємства.

14.5. Характеристика та основні групи показників якості продукції.

14.1. Форми, типи і методи організації виробництва

Організація виробництва є системою заходів, спрямованих на раціональне поєднання праці з речовинними елементами виробництва, знаряддями і предметами праці. Ця система заходів, крім того, спрямована на оптимальне поєднання виробничих процесів між собою в просторі й часі і на цій основі – на підвищення ефективності виробництва. Розрізняють форми організації суспільного виробництва, типи організації виробництва та методи організації виробничих процесів.

До форм організації виробництва в цілому належать концентрація, спеціалізація, кооперація і комбінування. Концентрація є процесом зосередження виготовлення продукції на обмеженій кількості підприємств і в їхніх виробничих підрозділах. Рівень концентрації залежить, передусім, від обсягу випуску продукції, величини одиничної потужності машин, агрегатів, апаратів, технологічних установок, кількості однотипного устаткування, розмірів і числа технологічно однорідних виробництв. Для вимірювання рівня концентрації використовуються показники обсягу продукції, чисельності працівників, а в окремих галузях - вартості основних фондів.

Під спеціалізацією розуміється зосередження на підприємстві і в його виробничих підрозділах випуску однорідної, однотипної продукції або виконання окремих стадій технологічного процесу. Розрізняють технологічну, предметну та подетальну спеціалізацію.

Технологічна спеціалізація – відособлення підприємств, цехів і ділянок з метою виконання певних операцій або стадій виробничого процесу (наприклад, прядильні, ткацькі і обробні фабрики в текстильній промисловості).

Предметна спеціалізація передбачає концентрацію виробництва на підприємстві (в цеху) повністю готових видів продукції (наприклад, мотоциклів, велосипедів, хлібопродуктів тощо).

Подетальна спеціалізація є різновидом предметної, заснована на виробництві окремих деталей і частин готової продукції (моторів, підшипників тощо).

У практиці діяльності підприємств часто поєднуються всі форми спеціалізації: заготівельні цехи і дільниці побудовані за технологічною ознакою, обробні – за детальною, складальні – за предметною. Для вимірювання рівня спеціалізації підприємств і його підрозділів використовуються такі показники: частка основної (профільної) продукції в загальному обсязі виробництва; кількість груп, видів і типів виробів, які випускаються підприємством; частка спеціалізованого устаткування в загальному його парку; кількість найменувань деталей, які обробляються на одиниці устаткування; кількість операцій, що виконуються з розрахунку на одиницю устаткування, тощо.

Передумовами підвищення рівня спеціалізації є стандартизація, уніфікація і типізація процесів. Стандартизація встановлює суворі норми якості, форми та розміри деталей, вузлів, готової продукції. Вона створює передумови для обмеження номенклатури продукції, яка випускається, та збільшення масштабів її виробництва. Уніфікація припускає скорочення існуючого різноманіття в типах конструкцій, формах, розмірах деталей, заготовок, вузлів, матеріалів і вибір з них найбільш технологічно та економічно доцільних. Типізація процесів полягає в обмеженні різноманітності виробничих операцій, розробленні типових процесів для груп технологічно однорідних деталей. Проте слід мати на увазі, що реалізація розглянутих передумов спеціалізації не повинна погіршувати споживчих властивостей готової продукції, зменшувати попиту на неї.

В умовах конкуренції в ряді випадків привабливішою для підприємства є диверсифікація виробництва, яка допускає різноманітність сфер діяльності за рахунок розширення номенклатури продукції. Спеціалізація на випуску обмеженого асортименту продукції, орієнтованого на задоволення чітко визначених потреб ринку, властива відносно невеликим за розмірами підприємствам.

Кооперація передбачає виробничі зв'язки підприємств, цехів, ділянок, які спільно беруть участь у виробництві продукції. В її основі лежить подетальна і технологічна форми спеціалізації. Внутрішньозаводська кооперація виявляється в передачі напівфабрикатів з одних цехів в інші, в обслуговуванні основних підрозділів допоміжними. Вона сприяє повному завантаженню виробничих потужностей і ліквідації " вузьких місць", забезпечує поліпшення результатів діяльності підприємств у цілому. До основних показників, що характеризують рівень кооперації, належать: частка деталей і напівфабрикатів, отриманих по кооперованих постачаннях, у загальному обсязі продукції, яка випускається; кількість підприємств, що кооперуються з даним підприємством; частка деталей і напівфабрикатів, які поставляються на сторону, тощо.

Комбінування – це з'єднання на одному підприємстві виробництв, іноді різногалузевих, але тісно пов'язаних між собою. Комбінування може мати місце:

на базі поєднання послідовних стадій виготовлення продукції (текстильні, металургійні й інші комбінати);

на основі комплексного використання сировини (підприємства нафтопереробної, хімічної промисловості);

при виділенні на підприємстві підрозділів з перероблення відходів (підприємства лісової, шкіряної й інших галузей промисловості).

Показниками, які характеризують рівень комбінування, є кількість і вартість продуктів, які одержуються з вихідної сировини, що переробляється на комбінаті; частка сировини і напівфабрикатів, які переробляються в подальший продукт на місці їх отримання (наприклад, чавуну в сталь, сталі в прокат); частка побічної продукції в загальному обсязі продукції комбінату тощо.

Організація виробництва на підприємстві – форма одиничного розподілу праці. Розрізняють такі рівні організації виробництва на підприємстві:

1) організація виробництва на робочому місці – оптимальне поєднання засобів праці, предметів праці, робочої сили;

2) внутрішньо цехова організація праці – пов'язана з організацією праці на дільницях та організацією праці між дільницями;

3) міжцехова організація виробництва – організація виробничих процесів, які виконуються цехами, спрямована на функціонування їх як єдиного цілого.

Виділяють три види організації виробництва:

по елементний – усі елементи виробничого процесу повинні відповідати один одному, що є вихідним моментом його організації;

просторовий – пов'язаний з певним рівнем організації цехів і ділянок та відповідним рівнем виробничої структури підприємства;

часовий розріз організації виробництва – оптимальне поєднання в часі початку і закінчення окремих виробничих процесів, пов'язаних між собою.

Ступінь спеціалізації і масштаб випуску продукції визначають тип організації виробництва, а ступінь дотримання основних принципів раціональної організації виробничого процесу характеризує метод організації виробництва. Розрізняють такі методи організації виробничого процесу:

потоковий;

партіонний;

індивідуальний.

Крім методів організації виробничого процесу потрібно розрізняти тип організації виробництва, до яких належать:

масове;

серійне;

одиничне виробництво.

Між методами організації виробничого процесу і типом організації виробництва існує взаємозв'язок:

масовому типу організації виробництва відповідає потоковий метод;

в умовах широкої номенклатури продукції, яка випускається, використовується серійний тип організації виробництва, якому відповідає партіонний метод. Серійний тип має три градації: велико-серійне, середньо серійне і дрібносерійне виробництво;

одиничному типу організації виробництва відповідає індивідуальний метод.

Найбільш економічний – масовий тип з потоковим методом організації виробництва. Найпоширеніший – серійний тип і партіонний метод організації виробництва.

14.2. Потоковий метод організації виробництва

Потокове виробництво – форма організації виробництва, заснована на ритмічній повторюваності часу виконання основних і допоміжних операцій на спеціалізованих робочих місцях, розміщених по ходу протікання технологічного процесу.

Потоковий метод характеризується:

скороченням номенклатури продукції, яка випускається, до мінімуму;

розчленовуванням виробничого процесу на операції;

спеціалізацією робочих місць на виконання певних операцій;

паралельним виконанням операцій на всіх робочих місцях у потоці;

розміщенням устаткування за ходом технологічного процесу;

високим рівнем безперервності виробничого процесу на основі забезпечення рівності або кратності тривалості виконання операцій такту потоку;

наявністю спеціального між операційного транспорту для передачі предметів праці від операції до операції.

Структурною одиницею потокового виробництва є потокова лінія. Потокова лінія - це сукупність робочих місць, розташованих за ходом технологічного процесу, призначених для виконання закріплених за ними технологічних операцій і пов'язаних між собою спеціальними видами між операційних транспортних засобів. Найбільшого поширення потокові методи отримали в легкій і харчовій промисловості, машинобудуванні та металообробці, інших галузях. Потокові лінії, що існують у промисловості, різноманітні.

Для потокового методу виробництва використовуються такі нормативи: такт, ритм потокової лінії, крок конвеєра, загальна довжина і швидкість руху потокової лінії.

Такт потокової лінії (г) – інтервал часу між послідовним випуском двох деталей або виробів:

Підставимо у формулу умовні дані і виконаємо відповідні розрахунки:

У випадку безперервно-потокового виробництва слід обов'язково дотримуватися принципу синхронізації. Принцип синхронізації полягає в тому, що час виконання кожної операції (t) повинен бути рівний розрахунковому такту потокової лінії (r = 5). Це досягається розрахунком кількості робочих місць на кожній операції. Якщо тривалість операції рівна або менша часу такту, то кількість робочих місць і одиниць устаткування рівне кількості операцій. Якщо тривалість операції більша часу такту, то необхідно декілька робочих місць для синхронізації. Кількість робочих місць на кожній операції (Рм) визначається діленням штучного часу (t) на час такту (r):

Штучний час – це час, необхідний для виконання всіх трудових прийомів за кожною окремою операцією.

Ритм потокової лінії (R) – це час, обернений такту. Ритм характеризує кількість виробів, які випускаються за одиницю часу:

Проведемо розрахунки: R = 1: 1/12 = 12 вир./год. Відзначимо, що при визначенні ритму потокової лінії необхідні однакові величини. Слід хвилини перевести в години (5 хв. = 1/12 год.), інакше розрахунок буде неправильний. Або ж за одиницю приймати 1 год. = 60 хв. Тоді R = 60/5 = 12 вир./год.

Крок конвеєра (l) – це відстань між центрами двох суміжних робочих місць. Візьмемо умовно / = 6 м.

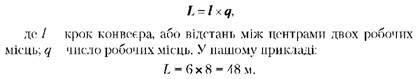

Загальна довжина потокової лінії конвеєра залежить від кроку і кількості робочих місць:

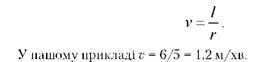

Швидкість руху потокової лінії (о) залежить від кроку конвеєра і такту потокової лінії, вимірюється в м/хв.:

Економічна ефективність потокового методу забезпечується реалізацією всіх принципів організації виробництва: спеціалізації, безперервності, пропорційності, паралельності, прямо точності і ритмічності. Недоліки потокової організації виробництва:

до основних вимог при виборі продукції для виготовлення потоковим методом належать відпрацьованість і відносна стабільність їхніх конструкцій, великі масштаби виробництва, що не завжди відповідає потребам ринку;

використання конвеєрних ліній транспортувань збільшує транспортний заділ (незавершене виробництво) і затрудняє передачу інформації про якість продукції на інші робочі місця й дільниці;

монотонність праці на потокових лініях знижує матеріальну зацікавленість робітників і сприяє збільшенню плинності кадрів.

Заходи щодо вдосконалення потокових методів:

організація роботи в разі змінних протягом дня такті й швидкості потокової лінії;

переведення робітників протягом зміни з однієї операції на іншу;

застосування багатоопераційних машин, які потребують регулярного переключення уваги робітників на різні процеси;

заходи матеріального стимулювання;

впровадження агрегатно-групових методів організації виробничого процесу, потокових ліній з вільним ритмом.

Основним напрямом підвищення економічної ефективності потокового виробництва є впровадження напівавтоматичних і автоматичних потокових ліній, застосування роботів та автоматичних маніпуляторів для виконання монотонних операцій.

14.3. Партіонний та індивідуальний методи організації виробництва

Партіонний метод організації виробництва характеризується виготовленням різної номенклатури продукції в кількостях, що визначаються партіями їх запуску-випуску. Партією називається кількість однойменних виробів, які по черзі обробляються під час кожної операції виробничого циклу з одноразовою витратою підготовчо-завершального часу. Партіонний метод організації виробництва має такі характерні риси:

запуск у виробництво виробів партіями;

обробка одночасно продукції декількох найменувань;

закріплення за робочим місцем декількох операцій;

широке застосування разом з спеціалізованим устаткуванням універсального;

використання кадрів високої кваліфікації та широкої спеціалізації;

розташування устаткування переважно за групами однотипних верстатів.

Найбільше розповсюдження партіонні методи організації отримали в серійному і дрібносерійному виробництві, заготівельних цехах масового й великосерійного виробництва, де використовується високопродуктивне устаткування, яке перевершує за потужністю пропускну спроможність пов'язаних верстатів і машин в інших підрозділах.

Для аналізу партіонного методу організації виробництва використовуються такі нормативи: розмір партії, періодичність запуску-випуску, розмір запасу незавершеного виробництва і коефіцієнт серійності виробництва.

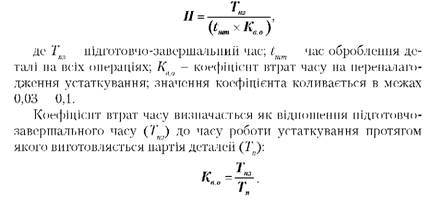

Розмір партії (П) – основний норматив. Розмір партії - це кількість однойменних деталей, які обробляються на одному робочому місці безперервно з одноразовою витратою підготовчо-завершального часу. Чим більший розмір партії, тим повніше використовується устаткування, проте при цьому зростає обсяг незавершеного виробництва й сповільнюється оборотність обігових коштів:

При партіонному методі організації виробничого процесу розмір партії може дорівнювати:

місячній виробничій програмі (М/1);

0, 5 місячної програми (М/2);

0, 25 місячної програми (М/4);

0, 15 місячної програми (М/6);

0, 125 місячної програми (М/8);

добовій кількості деталей в партії (М/24).

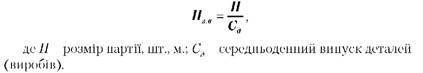

Періодичність запуску-випуску партії деталей (Пзв) – це період часу між двома запусками чергових партій деталей. Вона визначається за формулою:

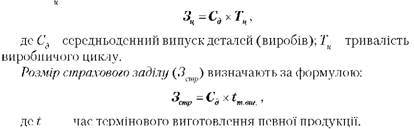

Розмір запасу незавершеного виробництва (заділ) – це запас незавершеного продукту всередині виробничого циклу. Виділяють три види заділів – цикловий, страховий і оборотний. Розмір циклового заділу (Зц) визначають за формулою:

Оборотний заділ – це продукція, яка перебуває на складах тощо.

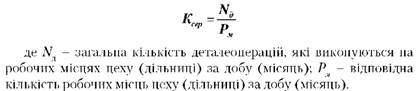

Коефіцієнт серійності виробництва (Ксер) визначається за формулою:

Якщо Ксер = 20–30, то це одиничний тип організації виробництва; якщо Ксер = 5–20 – серійний тип організації виробництва; якщо Ксер = 3–5 – масовий тип організації виробництва.

За показниками економічної ефективності (зростання продуктивності праці, використання устаткування, зниження собівартості, оборотності обігових коштів) партіонні методи значно поступаються потоковим. Часта зміна номенклатури продукції, яка виготовляється, і пов'язане з цим переналагодження устаткування, збільшення запасів незавершеного виробництва та інші фактори погіршують фінансово-економічні результати діяльності підприємства. Проте з'являються можливості для повнішого задоволення попиту споживачів на різні різновиди продукції, збільшення частки на ринку, підвищення змістовності праці робітників. Найважливіші напрями підвищення ефективності партіонного методу:

впровадження групових методів оброблення;

впровадження гнучких виробничих систем (ГВС).

Індивідуальний метод організації виробництва характеризується виготовленням продукції в одиничних екземплярах або невеликими партіями, які не повторюються. Він застосовується при виготовленні складного унікального устаткування (прокатні стани, турбіни тощо), спеціального оснащення, в дослідному виробництві, під час виконанні окремих видів ремонтних робіт тощо. Відмітними особливостями індивідуального методу організації виробництва є:

не повторюваність номенклатури виробів протягом року;

використання універсального устаткування і спеціального оснащення;

розташування устаткування за однотипними групами;

розробка укрупненої технології;

використання висококваліфікованих робітників широкого профілю;

значна частка робіт з використанням ручної праці;

складна система організації матеріально-технічного забезпечення, що створює великі запаси незавершеного виробництва, а також запаси на складі;

високі витрати на виробництво і реалізацію продукції, низька оборотність засобів та рівень використання устаткування.

Нормативами індивідуального методу організації виробництва є:

розрахунок тривалості виробничого циклу виготовлення замовлення в цілому і окремих його вузлів;

визначення запасів або нормативу незавершеного виробництва.

Напрямами підвищення ефективності індивідуального методу організації виробництва є стандартизація, уніфікація деталей і вузлів, впровадження групових методів оброблення.

14.4. Організація виробництва в допоміжних і обслуговуючих підрозділах підприємства

До допоміжних і обслуговуючих підрозділів підприємства належать ремонтне, інструментальне, транспортне, енергетичне, складське господарство тощо.

Основним завданням ремонтного господарства є підтримка устаткування в працездатному стані і запобігання його передчасному зносу. Організація та порядок проведення ремонтних робіт регламентуються типовим положенням. Система планово-запобіжного ремонту (ПЗР) охоплює комплекс заходів, які включають догляд за устаткуванням, міжремонтне обслуговування, періодичні профілактичні операції (огляди, перевірка на точність, заміна мастила, промивання), а також планово-запобіжний ремонт (поточний і капітальний). Основним нормативом системи ПЗР є ремонтний цикл - проміжок часу між двома черговими капітальними ремонтами, який вимірюють в роках. Кількість і послідовність вхідних у нього ремонтів та оглядів становлять структуру ремонтного циклу.

Обсяг ремонтних робіт у цеху в фізичних одиницях устаткування визначається згідно зі структурою ремонтного циклу і дати останнього ремонту за кожним видом устаткування та видом ремонту (поточний, капітальний). Усі нормативи витрат часу розроблені з розрахунку на одиницю ремонтоскладності кожного виду ремонтних робіт незалежно від типу ремонтованого устаткування. Планування ремонтних робіт включає такі розрахунки:

1) види ремонтних робіт на кожному верстаті й агрегаті та терміни їхнього виконання;

2) трудомісткість ремонтних робіт, продуктивність праці, чисельність і фонд оплати праці ремонтного персоналу;

3) кількість і вартість необхідних для ремонту матеріалів та запчастин;

4) плановий простій устаткування в ремонті;

5) собівартість ремонтних робіт;

6) обсяг ремонтних робіт у цехах і підприємстві в цілому та з розбивкою на квартали і місяці.

Виробнича програма ремонтного цеху визначається множенням норм трудомісткості ремонтних операцій на обсяг ремонтних робіт за відповідними видами ремонту в одиницях ремонтоскладності. Розрахунок потреби в матеріалах, запчастинах і напівфабрикатах проводиться на підставі норм витрат матеріалів на одиницю ремонтоскладності і обсягу ремонтних робіт. Відношення загального часу простою устаткування в ремонті до річного фонду часу роботи устаткування становить відсоток простою устаткування в ремонті.

Інструментальне господарство має вирішувати такі завдання:

безперебійне постачання інструментом усіх виробничих підрозділів підприємства;

організація раціональної експлуатації інструменту і приладів;

скорочення запасів інструменту без втрати нормального ходу виробничого процесу;

зниження витрат на утримання інструментального господарства.

Інструментальне господарство становлять підрозділи з постачання інструментом, його відновлення, ремонт, регулювання, центральний склад, який займається складуванням, комплектацією і видачею інструменту. Інструмент можна класифікувати за рядом ознак. За роллю в процесі виробництва розрізняють робочий, допоміжний, контрольно-вимірювальний інструмент, пристосування, штампи, прес-форми. За характером використання інструмент буває спеціальним та універсальним (нормальним).

Залежно від галузевої належності і масштабу виробництва до складу транспортного господарства можуть входити різні підрозділи: транспортний відділ, цехи і дільниці залізничного, автомобільного, електрокарного та конвеєрного транспорту тощо. На окремих підприємствах, особливо малих, усі функції, пов'язані з внутрішньозаводським переміщенням вантажів, може виконувати транспортний цех (дільниця) або окремий робітник. Масштаби і структура транспортного господарства підприємства оцінюються за вантажообігом, тобто кількістю вантажів, які прибувають, відвантажуються та переміщуються всередині підприємства. Обсяг і характер вантажообігу визначає обсяг навантажувально-розвантажувальних робіт, способи їхньої механізації.

До складу енергетичного господарства входять енергомережі, засоби і точки споживання енергії. На великих диверсифікованих підприємствах енергетичним господарством охоплюються тепло- й енергостанції, компресорні, насосні станції, зовнішні енергомережі й інші енергоструктури. Основним завданням організації енергетичного господарства є:

безперебійне забезпечення підприємства всіма видами енергії;

раціональна експлуатація енергоустаткування, його обслуговування та ремонт;

економія паливно-енергетичних ресурсів.

Призначення складського господарства полягає в зберіганні необхідних запасів матеріалів, сировини, палива, напівфабрикатів і готової продукції, які забезпечують безперебійну та ритмічну роботу підприємства, збереження матеріалів.

14.5. Характеристика та основні групи показників якості продукції

Характеристика якості продукції. Якість продукції - сукупність властивостей продукції, яка зумовлює її придатність задовольняти певні потреби відповідно до призначення.

Якість продукції (робіт, послуг) визначається такими поняттями, як " характеристика", " властивість" і " якість". Характеристика - це взаємозв'язок залежних і незалежних змінних, виражених у вигляді тексту, таблиці, математичної формули, графіка. Описується, як правило, функціонально. Властивість продукції є об'єктивною особливістю продукції, яка може виявлятися у процесі її створення, експлуатації або споживання. Якість продукції формується на всіх етапах її життєвого циклу, Властивість продукції виражається показниками якості, тобто кількісними характеристиками одного або декількох властивостей продукції, які є складовими якості і розглядаються стосовно певних умов її створення й експлуатації або споживання.

Класифікаційні і оцінювальні показники. Залежно від ролі, що виконується при оцінювані, розрізняють класифікаційні й оцінювальні показники. Класифікаційні показники характеризують належність продукції до певної групи в системі класифікації і визначають призначення типорозмір, сферу застосування й умови використання продукції. Класифікаційні показники використовуються на початкових етапах оцінювання якості продукції для формування груп аналогів оцінюваної продукції. В оцінюванні якості продукції ці показники, як правило, не враховуються.

Оцінювальні показники кількісно характеризують ті властивості, які утворюють якість продукції як об'єкта виробництва і споживання або експлуатації. Вони використовуються для нормування вимог до якості, оцінювання технічного рівня при розроблення стандартів, перевірки якості під час контролю, випробувань і сертифікації. Оцінювальні показники розділяють на:

функціональні;

ресурсозберігаючі;

природоохоронні.

Функціональні показники характеризують властивості, які визначають функціональну придатність продукції задовольняти задані потреби. Вони об'єднують показники функціональної придатності, надійності, ергономісткості та естетичності.

Показники функціональної придатності. Ці показники характеризують технічну суть продукції, властивості, які визначають здатність продукції виконувати свої функції в заданих умовах використання за призначенням (наприклад, одиничні показники - вантажопідйомність, місткість і водонепроникність, комплексні - калорійність, продуктивність тощо). Показники надійності. Показники надійності продукції характеризують її здатність зберігати в часі (у встановлених межах) значення всіх заданих показників якості за дотримання заданих режимів і умов застосування, технічного обслуговування, ремонту, зберігання і транспортування. Одиничними показниками надійності є показники безвідмовності, ремонтопридатності, довговічності та зберігання. Надійність може характеризуватися також комплексними показниками, які забезпечують декілька властивостей (безвідмовність і відновлюваність). Показники надійності доповнюють характеристику продукції, яка дається показниками функціонального призначення. Показники ергономісткості продукції. Ці показники характеризують зручність і комфорт продукції у виробничих і побутових процесах системи " людина - предмет - середовище". До цієї групи входять підгрупи гігієнічних, антропометричних, фізіологічних, психофізіологічних і психологічних показників. Показники естетичності продукції. Ці показники характеризують естетичну дію продукції на людину і призначені для оцінювання її естетичної цінності, ступеня відповідності естетичним запитам тих або інших груп споживачів у конкретних умовах споживання. Виділяють підгрупи показників художньої виразності, раціональності форми, цілісності композицій, досконалості виробничого виконання й збереження товарного вигляду.

Ресурсозберігаючі показники характеризують властивості продукції, які визначають рівень ресурсів, що витрачаються, при її створенні та застосуванні. Група ресурсозберігаючих показників включає підгрупи показників технологічності і ресурсоспоживання. Показники технологічності. Показники технологічності характеризують особливості складу і структури продукції, що впливають на рівень витрат сировини, матеріалів, палива, енергії, праці та часу для виробництва продукції й (або) її споживання (експлуатації). Показники технологічності продукції в сфері виробництва виражають технологічну раціональність і спадкоємність продукції за конструктивними й технологічними ознаками (складовими частинами, вихідними матеріалами, структурній композиції тощо). Показники ресурсоспоживання. Показники ресурсоспоживання продукції характеризують витрати матеріалів, палива, енергії, праці і часу при безпосередньому використанні продукції за призначенням. Для кількісного оцінювання ресурсоспоживання слід конкретизувати вид ресурсів і використовувати відповідні показники (наприклад, витрати палива, мастил або масел тощо). До кожної групи ресурсозберігаючих показників, разом з одиничними, можуть входити комплексні показники, які виражають сумарні витрати всіх видів ресурсів на відповідні види робіт і приведені до вартісного виразу на одиницю або партію продукції за певний період часу.

Природоохоронні показники якості продукції характеризують її властивості, пов'язані з дією на людину і навколишнє середовище. Вони об'єднуються в дві групи - безпеки й екологічності. Показники безпеки. Показники безпеки характеризують особливості продукції, які забезпечують безпеку людини при споживанні або експлуатації, транспортуванні, зберіганні й утилізації продукції. Показники безпеки продукції групують за однорідністю властивостей, що характеризуються ними, та з урахуванням різних видів небезпек. Показники екологічності. Ці показники характеризують властивості продукції, пов'язані зі шкідливими діями на навколишнє середовище у процесі виробництва, монтажу, споживання або експлуатації, а також під час її зберігання й утилізації, та визначають:

рівень небезпечних і шкідливих хімічних викидів у навколишнє середовище;

питому концентрацію шкідливих речовин, газів, які викидаються в навколишнє середовище;

рівень акустичної дії на навколишнє середовище;

рівень електромагнітних, радіаційних та інших випромінювань;

здатність до утворення шкідливих продуктів розпаду в умовах зберігання, транспортування, утилізації або використання;

здатність шкідливих речовин акумулюватися в ґрунті, воді, об'єктах флори і фауни, в організмі людини тощо.

Управління якістю продукції має здійснюватися системно, тобто на підприємстві повинна функціонувати система управління якістю продукції, що є організаційною структурою, яка розподіляє відповідальність, процедури і ресурси, необхідні для управління якістю.

Стандартизація – це діяльність, пов'язана з установленням норм, правил і характеристик у цілях забезпечення: безпеки продукції; технічної та інформаційної сумісності; якості продукції; економії всіх видів ресурсів; безпеки господарюючих суб'єктів; обороноздатності.

Сертифікація – це процедура, за допомогою якої третя, уповноважена державою, сторона дає письмову гарантію, що продукція, процес або послуга відповідає заданим вимогам.

Сертифікація продукції – це діяльність з підтвердження відповідності продукції встановленим вимогам.