Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Автоматизированные прессовые комплексы

|

|

Автоматизированные прессовые комплексы (АПК) предназначены для повышения эффективности работы прессового оборудования (увеличения прессо-съема) в крупносерийном производстве. Основные структурные элементы АПК –дозатор и пресс. Они могут быть скомплектованы различным способом. Варианты структур АПК показаны на рис. 3.18.

Рис. 3.18. Варианты структур автоматизированных прессовых комплексов

для прессования реактопластов: 1 – дозатор; 2 – пресс; 3 – накопитель; 4 – манипулятор; 5 – робот

Можно использовать дозатор для обслуживания одного пресса (варианты а и б, рис. 3.18) или расположить группу прессов вокруг одного дозатора (варианты в, г и д, рис. 3.18). Во всех случаях образуется комплекс, на котором автоматизированы все основные и вспомогательные операции технологического процесса изготовления изделия. В АПК выполняются технологические и транспортные функции. При этом транспортирование пресс-сырья и готовых изделий полностью или частично совмещается по времени с основными технологическими операциями при прессовании. Различают АПК одно- и многопозиционные. По способу дозирования АПК подразделяют на АПК с объемным дозатором, АПК с весовым дозатором, АПК с пластикатором-дозатором.

Примером применения объемного дозирования является пресс-автомат с шиберным (кассетным) питателем (рис. 3.19).

|

|

| Рис. 3.19. Устройство для загрузки пресс-порошка в пресс-автомат: 1 – бункер; 2 – плита-дозатор; 3 – запорная пластина; 4 – матрица пресс-формы; 5 – пружина | Рис. 3.20. Схема работы ротационного пресс-автомата: 1 – матрица; 2 – таблетка; 3 – загрузочная воронка; 4 – лоток; 5 – пуансон; 6 – вращающийся патрон; 7 – рычаг; 8 – изделие |

Пуансон пресс-формы совершает обычное возвратно-поступательное движение вдоль вертикальной оси пресса. Загрузочное устройство кассетного типа и сбрасывающее устройство возвратно-поступательное движение в плоскости, перпендикулярной оси пресса. Сброс готовых изделий может осуществляться сжатым воздухом в лоток бункера-приемника.

АПК для автоматического прессования применяются двух видов:

– единый агрегат для таблетирования, предварительного подогрева ТВЧ, прессования;

– шнековой (червячной) пластикации и прессования;

– поточная автоматическая линия в составе таблет-машины, генератора ТВЧ, пресса, транспортных устройств.

АПК в зависимости от количества операций, выполняемых за один цикл, подразделяются:

٭ на однооперационные – с питанием с помощью дозатора таблетками;

٭ двухоперационные – либо для таблетирования и последующего без предварительного подогрева таблеток прессования, либо нагревания готовых таблеток ТВЧ и прессования;

٭ трехоперационные – для таблетирования, нагревания готовых таблеток ТВЧ и прессования;

٭ четырехоперационные – для таблетирования, нагревания таблеток ТВЧ, прессования и механической обработки.

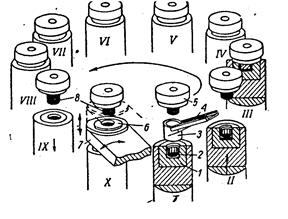

К пресс-автоматам относятся прессы ротационного (револьверного) типа. На данных прессах загрузочные и разгрузочные приспособления неподвижны. Комплект прессующих цилиндров и пресс-инструмента расположены на роторе и совершают пульсирующее вращательное движение. На рис. 3.20 показана схема работы ротационного пресс-автомата, которая заключается в следующем. Таблетка по лотку попадает в матрицу. Она вместес пуансоном при повороте ротора на определенный угол перемещается от позиции (І) к позиции (ІІ). В позициях (ІІ) и (ІІІ) происходит смыкание пресс-формы. В прессе пуансоны закреплены неподвижно, а матрицы в процессе прессования поднимаются и опускаются гидроцилиндрами. В позициях (ІV-VІІІ) прессование. После этого матрица опускается (поз. ІX) и изделие остается на резьбовой части пуансона. В позиции (X) к пуансону подводится рычаг съемно-свинчивающегося устройства и изделие свинчивается вращающимся патроном. Затем рычаг опускается и отводится в сторону, а изделие сбрасывается в тару.

По аналогичной схеме работает автоматизированный прессовый комплекс “ Rotormatic ”

(ф. “ Biragi ”, Италия) (рис. 3.21), предназначенный для прессования деталей из реактопластов с предварительной шнековой пластикацией. Комплекс состоит из восьмипозиционного роторного пресса и пластикатора и оснащен системой устройств и механизмов для загрузки доз пластицированного материала, съема деталей, ориентации и установки арматуры, свинчивания резьбовых деталей.

Рис. 3.21. Схема АПК “ Rotormatik ” (Италия): 1– роторный пресс; 2 – шнековый пластикатор; 3 – устройство для установки арматуры; 4 – съемник отпрессованных изделий

Рис. 3.21. Схема АПК “ Rotormatik ” (Италия): 1– роторный пресс; 2 – шнековый пластикатор; 3 – устройство для установки арматуры; 4 – съемник отпрессованных изделий

|

|

| Рис. 3.22. Автоматическая роторная линия: а – развернутая кинематическая схема роторной линии; б – схема расположения роторов в плане; 1 – ротор дозирования; 2 – ротор таблетирования; 3 – ротор для нагрева таблеток ТВЧ; 4 – ротор прессования; 5, 7 – транспортные роторы; 6 – ротор снятия облоя; 8, 9, 11 – редукторы; 10 – вал привода золотников; 12 – электродвигатель главного привода; 13 – вспомогательный электродвигатель; 14 – транспортер готовых изделий |

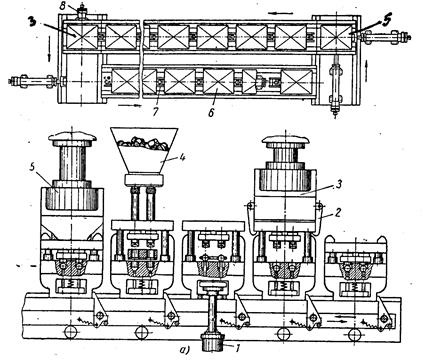

Автоматизированные поточные роторные линии, в них все транспортные операции совмещаются с производственными: дозирование, таблетирование, предварительный подогрев ТВЧ, прессование, обработка готовых изделий совершаются на соответствующих последовательно расположенных непрерывно вращающихся роторах (рис. 3.22). На 4-гнездном роторе (1) происходит объемная дозировка, 6-гнездном роторе (2) – таблетирование, на 24-гнездном роторе (3) таблетки нагреваются ТВЧ. Прессование производится на 32-гнездном роторе (4). Отпрессованные изделия транспортным ротором (5) подаются в 12-гнездный обрабатывающий ротор (6), а транспортным ротором (7) – на транспортер (14) для контроля и упаковки. Производительность линии для крышек бытового электровыключателя – 50 шт/мин.

Прессовые линии с выносными пресс-формами. В тех случаях, когда необходимо прессовать толстостенные изделия (с толщиной стенок более 10 мм) обычные гидропрессы используются нерационально. Несмотря на предварительный подогрев пресс-материалов ТВЧ, выдержку под давлением обычно не удается значительно сократить. Для рационального использования прессового оборудования применяют прессовые линии с выносными пресс-формами для прессования таких изделий (рис. 3.23). Линия состоит из питателя для загрузки таблеток в пресс-форму, пресса для смыкания пресс-формы, шагового конвейера для перемещения сомкнутых пресс-форм, пресса для раскрытия пресс- формы и гидроцилиндра для выталкивания отпрессованных изделий из пресс-формы. Удаляются изделия из пресс-формы специальным съемником. Пресс-формы в прессы перемещаются с помощью толкателей. Для предотвращения раскрытия пресс-форм в период их движения по шаговому конвейеру они снабжены замковыми устройствами.

|

|

| Рис. 3.23. Автоматическая прессовая линия с выносными пресс-формами: а – общий вид; б – пресс-форма; 1 – гидроцилиндр выталкивания готовых изделий; 2 – захваты-держатели пуансона; 3 – пресс раскрытия пресс-формы; 4 – питатель загрузки таблеток; 5 – пресс смыкания пресс-формы; 6 – сомкнутые пресс-формы; 7 – транспортер; 8 – гидротолкатель; 9 – выталкиватель пресс-изделия; 10 – готовое пресс-изделие; 11 – рычаг замкового устройства; 12 – тарельчатая пружина |

3.8 Технологический расчет пресса

Основным параметром, используемым для характеристики, является номинальное усилие прессования.

Определение усилия пресса

Номинальное усилие Qн пресса определяется:

, (3.8.1)

, (3.8.1)

где Рн – номинальное (расчетное) давление рабочей жидкости в гидроцилиндре; D – диаметр главного плунжера пресса.

Эффективное усилие Qэфф пресса (фактическое) равно:

, (3.8.2)

, (3.8.2)

где Рmax – максимальное давление рабочей жидкости в гидроцилиндре; G – вес подвижных деталей пресса (главного плунжера, подвижной плиты и пуансона пресс-формы), G = 9, 81 Sm; m – масса деталей; T – потери на трение в уплотнении; R – потери усилия пресса вследствие противодавления возвратных цилиндров (в колонных прессах) или штоковой части (дифференциального плунжера).

Потери на трение в уплотнениях из кожаных или резиновых манжет:

, (3.8.3)

, (3.8.3)

где h – высота соприкосновения манжет с плунжером; f – коэффициент трения материала манжет плунжера (для краснодубной легкой кожи f =0, 06; хромовой кожи f =0, 08; резины f =0, 01¸ 0, 02; прорезиненной ткани f =0, 1).

Потери на трение в уплотнениях манжет на основе пластиката ПВХ:

, (3.8.4)

, (3.8.4)

где f – коэффициент трения, равный 0, 35¸ 0, 45; q – контактное давление от предварительного натяга манжет [принимается равным (0, 98¸ 1, 96) МПа, а при малых давлениях жидкости, учитывая предварительную затяжку манжет q =(1, 96¸ 4, 9) МПа)].

Усилие противодавления в возвратных цилиндрах:

, (3.8.5)

, (3.8.5)

где d – диаметр возвратного плунжера; n – количество возвратных плунжеров; T1 – потери на трение в уплотнениях возвратных цилиндров:

, (3.8.6)

, (3.8.6)

где h – высота уплотнения; k – усилие трения на единицу трущейся поверхности набивки, k =(0, 039¸ 0, 127) МПа.

Усилие противодавления в штоковой части дифференциального плунжера:

, (3.8.7)

, (3.8.7)

где d – диаметр штока плунжера, (n =1).