Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сырьевые материалы, поступающие на переработку 4 страница

|

|

требовалось приложить к материалу, чтобы вызвать относительную деформацию е=1, т. е. Д/=/, или удвоить упругую деформацию. В реальных материалах величина упругой деформации гораздо меньше, составляя у стали 1... 1, 5%, а у хрупких тел она приближается к нулю.

Величины модуля упругости и прочности можно определять не-разрушающими методами, при которых испытуемый образец остается неразрушенным, в отличие от того, как это происходит, например, при испытании его под прессом. Среди неразрушающих методов — ультразвуковые, радиометрические, ударные и др.

Таблица 4.1. Фнзико-механнческие свойства некоторых материалов

| Наименование материала | Предел прочности при сжатии, МПа | Истинная плотность, кг/м3 | Средняя плотность, кг/м3 | Теплопроводность, Вт/(м" -С) |

| Гранит Известняк плотный Известняк-р акушечник Кирпич керамический Кирпич силикатный Бетон тяжелый Бетон легкий Древесина сосновая Сталь СтЗ (при растяж.)' Пластмассы Портландцемент, кг/см2 (марка) | I50...250 50...I50 0.5...5 10...20 I0...20 10...60 2...15 30...60 380...450 120...200 300...600 | 2600...2800 2400-2600 2300...2400 2600...2700 2400-2550 2500-2600 I550...1600 7800-7900 1О00...22О0 3000...3200 | 2500-2700 1800...2200 900... 1400 1700-2000 1700...1900 1800...2500 500... 1800 500-600 7800...7900 100..Л200 Насыпная плотность: I200...1300 | 2, 9-3, 3 0, 8-1, 0 0, 3-0, 6 0, 8-0, 9 0, 35-0, 7 1, 1-1, 6 0, 35-0, 8 0.15..Д2 58 0, 23-0, 80 |

| ■ | ||

| ■ | / ** / ^ | |

| /до | ||

| • | ||

| А | ||

| ? д= const, | А-> | |

| ; -»Г i | 1 Г.. |

(атомного) взаимодействия. Так, если для разрыва стержня сечением 1 м2 потребовалось приложить напряжение о0 и при этом атомные плоскости удалились друг от друга на величину а, то ра-|бота выразилась как а$а. При разрыве образовались две новые по- е с~ верхности площадью 2 м2, а затраченная работа перешла в свободную поверхностную энергию (поверхностное напряжение), которую Ж; можно обозначить как g и выразить, в Дж/ма. Следовательно, o0a=2g. Отсюда находится теоретическая прочность a0=2g/a.

| -1 |

| Рванем |

| Рис. 4.3. Кривая течения в системе координат е=Г(Р) |

Существуют и другие методы определения теоретической прочности, например по теплоте сублимации (переходу вещества при нагревании из твердого вещества в газообразное без превращения в жидкость); q |Ю методу Поляни — Орована (из ■ %нл молекулярного взаимодействия) ■ К др. Установлено, что независимо рг метода вычисления результаты Дают близкие значения теоретической прочности для хрупких тел. Учитывая высокие значения модуля упругости (табл. 4.2), становится очевидным, что теоретическая прочность твердых тел и кристаллов очень велика. Что jfee касается технической (реальной) прочности, то она в. 1000 раз, т. е. на два-три порядка, ниже теоретической проч-

Кроме условных имеются инвариантные характеристики прочности, независимые от обстановки опыта. Для их определения применяют вискозиметры, пластомеры и другие приборы. К инвариантным характеристикам прочности относятся предельное напряжение сдвига (Рк), структурная вязкость и др., определяемые с помощью построения так называемых кривых течения (рис. 4.3). Принцип действия ряда таких приборов основан на истечении массы через капилляр заданного диаметра или погружении в вещество металлических конуса, шара или других тел, на сдвиге (однородном) частиц вещества относительно друг друга в плоскостных или цилиндрических (коаксиальных) приборах (вискозиметрах). При испытаниях в них легко устанавливается, что прочностные характеристики (прочность) существенно зависят от продолжительности действия механического усилия, что они являются типичными кинетическими величинами.

Кроме прочности, устанавливаемой с помощью того или иного прибора и потому нередко именуемой как техническая (или реальная), имеется понятие теоретической прочности. Последняя обычно определяется путем вычисления исходя из сил молекулярного

Таблица 4.2. Значения модуля упругости

| Вещество | Модуль упругости Е, 10-г Па | Теоретическая прочность 00. Ю-7 Па | Техническая прочность о*т,! 0-т Па | Отношение (WoT |

| Алюминий катаный Медь прокатная Железоуглеродистая сталь Стекло Дерево вдоль волокон Полистирол | 12 000 1 100 | 9 23 30 8 12 | 65 50 70 100 9 10 |

ности (табл. 4.2). Большое значение различия между теоретической и реальной прочностью материалов объясняется наличием дефектов в микроструктуре (трещин, пор и т. п.). И чем крупнее образцы твердых тел, тем больше сконцентрировалось в них дефектов, а поэтому их прочность будет ниже. Такая зависимость прочности от размера изделий называется масштабным фактором.

Учитывая большую роль дефектов, прежде всего микротрещин, в становлении реальной прочности проводились исследования в области возможных методов ее расчета. Наиболее глубоко в свое время метод расчета технической прочности хрупкого материала разработал 'Гриффите. Им предложено для вычисления реальной прочности твердых тел, имеющих микротрещины, выражение в следующем виде:

где / — длина поперечной микротрещины в образце, составляющая обычно к моменту разрушения образца несколько микрон или более. Разрыв сплошности и увеличение размера микротрещин до макроразмеров очень зависит от атомной структуры материала, наличия кристаллической и аморфной фаз, их количественного соотношения между собой, дефектов в кристаллической решетке (вакансий, дислокаций), микропор в аморфной части структуры. Поэтому прочность больше, чем некоторые другие качественные характеристики материала, проявляет чувствительность к явлениям и процессам, связанным с формированием и изменением структуры. Ее относят к структурно-чувствительным свойствам твердых тел, что позволяет управлять прочностью, например: увеличивать ее уменьшением возможного числа дефектов; введением примесей, упрочняющих структуру кристаллической фазы; повышением дисперсности новообразующихся фаз; оптимизацией структуры на разных масштабных уровнях и т. п.

Дополнительными характеристиками механических свойств при оценке качества материалов могут служить твердость, истираемость и ударная вязкость.

Твердость выражает способность материала сопротивляться проникновению в него более твердых тел, например при вдавливании стального шарика или конуса, царапании резцом, сверлении, ударах молотка, пулевом выстреле и др. Эти условные испытания дают значения твердости либо только качественные, например по следу царапания, либо также и количественные — по глубине или площади отпечатка с учетом приложенной нагрузки. Нередко от полученного значения твердости стремятся перейти к величине прочности, хотя устанавливаемые соотношения между твердостью и прочностью тем " менее точные, чем пластичнее материал. Только у хрупких тел царапание можно более или менее надежно сравнивать с прочностью, так как то и другое свойство обусловлено сцеплением между микрочастицами материала.

О твердости нередко также судят по потере массы образцов при истирании на металлических кругах в присутствии абразивных порошков. О более сложном свойстве, включающем и твердость, а именно об износе, износостойкости материала судят по испытанию пробы определенной массы путем вращения ее в барабане совмест-

но с металлическими шарами или без шаров. Чем больше измельчается проба, тем и больше износ в процентах.

Ударная вязкость характеризует способность материала сопротивляться сосредоточенным ударным нагрузкам и определяется количеством работы, затрачиваемой на излом образца в фиксированном с помощью насечки месте. Работа, отнесенная к площади поперечника образца, характеризует единичную ударную работу на излом, называемую удельной ударной вязкостью. Она имеет практическое значение при оценке качества металлов, асбестоцементных изделий, например кровельных листов и плит.

4.3. Физические свойства

Строительные материалы обладают комплексом физических свойств. Числовые показатели физических свойств определяются с помощью специальных методов и приборов.

К физическим относятся свойства, выражающие способность материалов реагировать на воздействия физических факторов — гравитационных, т. е. основанных на законе земного притяжения, тепловых, водной среды, акустических, электрических, излучения ; (ядерного, рентгеновского и др.) и т. п. Ниже рассмотрены некоторые физические свойства материалов.

Средняя плотность характеризует массу единицы объема материала в естественном состоянии (вместе с порами). Эта важная физическая характеристика определяется путем деления массы m образца на его объем vQ и выражается p0=m/f0 в г/см3, кг/м3 или кг/дм3. Для точного измерения объема удобнее принимать образцы правильной геометрической формы, хотя имеются несложные приемы измерения объема образцов и неправильной формы. При влажных образцах отмечается величина влажности, при которой определялась средняя плотность.

Среднюю плотность рыхлых материалов, например песка, щебня, гравия, называют насыпной плотностью. В ее величине отражается влияние не только пор в каждом зерне или куске, но и межзерновых пустот в рыхлонасыпанном объеме материала.

Истинная плотность — масса единицы объема однородного материала в абсолютно плотном состоянии, т. е- без учета пор, трещин или других полостей, присущих материалу в его обычном состоянии. Определяется как отношение массы m материала, выраженной в г или кг, к объему v его в абсолютно плотном состоянии: р=т/и. Размерность истинной плотности — г/см3, кг/м3.

Величина р, как правило, больше р0 (средней плотности), так как подавляющее количество материалов содержат поры, трещины, каверны.

Пористость — степень заполнения объема материала порами; определяют ее с помощью вычисления по формуле П=[р — -ро)ЮО]/р.

Если требуется выяснить, являются ли поры замкнутыми или сквозными, как распределены они в объеме материала по своим размерам, какое имеется реальное соотношение пор разных диаметров, тогда производят дополнительные исследования с применением специальных методов: ртутной порометрии, сорбционного, капиллярного всасывания и др.

Величина пористости и размер пор в значительной мере влияют на прочность материала. При одном и том же веществе строительный материал тем слабее сопротивляется механическим силам, усилиям другого происхождения {тепловым, усадочным и т. п.), чем больше и крупнее поры в его объеме. Для некоторых разновидностей материалов существуют ярко выраженные пропорциональные зависимости: чем меньше средняя плотность (больше пористость), тем меньше прочность материала. От пористости зависят и другие качественные характеристики материала, например способность проводить теплоту и звук, поглощать воду.

От пор отличаются пустоты. Они значительно крупнее пор и всегда отчетливо видны, располагаясь между зернами насыпного материала. Поры обычно заполнены воздухом или водой, тогда как вода в пустотах не задерживается, особенно в широкополостных пустотах.

При воздействии статических или циклических тепловых факторов материал характеризуется теплопроводностью, теплоемкостью, температуроустойчивостью, огнестойкостью и другими свойствами.

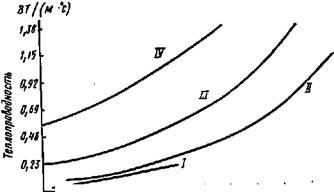

Теплопроводность — способность материала проводить через свою толщу тепловой поток, возникающий под влиянием разности температур на поверхностях, ограничивающих материал. Это свойство характеризуется теплопроводностью X, которая показывает количество теплоты, которое проходит через стенку толщиной 1 м и площадью 1 м2 при перепаде температур на противоположных поверхностях в 1°С в течение 1 ч. Величина X имеет размерность в Вт/(м-К); она может служить сравнительной характеристикой при оценке теплозащитных свойств различных материалов, зависит главным образом от пористости материала: содержащийся в порах воздух, особенно в замкнутых, является малотеплопроводной ере-дой, аего теплопроводность Я=0, 023 Вт/(м-К) при температуре -f-20°C (или 293 К). С повышением температуры теплопроводность большинства строительных материалов увеличивается, что объясняется повышением кинематической энергии молекул, слагающих вещество материала: fa=%o(l-\-$t), где Xt и Я0 — теплопроводность соответственно при температурах t и 0°С; р — температурный коэффициент, который показывает величину приращения теплопроводности материала при повышении температуры на 1°С; t — температура материала, °С. Эта формула справедлива томько при температурах не выше t— 100°C; при более высоких значениях t fa определяется опытным путем (рис. 4.4).

|

, С увлажнением теплопроводность материала возрастает, так как теплопроводность воды равна 0, 59 Вт/(м-К). Если в порах вода замерзает, то коэффициент теплопроводности материала еще ^■ больше увеличивается, поскольку лед имеет >.=2, 1, т. е. в 4 раза шольше, чем воды. В справочной литературе приводятся значения /X различных строительных материалов в сухом состоянии при 20°С; |: они используются при тепловых расчетах и для целей практики. В качестве примеров следует отметить, что гранит имеет теплопроводность 3, 2... 3, 5 Вт/(м-К), а кирпич керамический — 0, 80... 0, 85; бетон тяжелый— 1, 0... 1, 5; минеральная ва-гта, применяемая как утеплитель, — 0, 06... 0, 09; мипора —0, 04...0, 05 Вт/(мК) и т. д. (табл. 4.1).

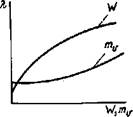

Теплоемкость характеризует способность материала аккумулировать теплоту при нагревании, причем с повышением теплоемкости больше может выделяться теплоты при охлаждении материала. Температура в комнате, например, может сохраняться устойчивой более длительный период при повышен- Рис 4 4 зависимость ной теплоемкости использованных материа- теплопроводности X от лов для пола, стен, перегородок и других плотности (mv) и влаж-частей помещения, поглощающих теплоту носги (W) материала в период действия отопительной системы. Теплоемкость оценивается с помощью так называемой удельной теплоемкости, которая показывает количество теплоты, необходимое для нагревания 1 кг 'материала на ГС. Удельную теплоемкость С иначе называют коэффициентом теплоемкости

| С = |

Q

m (t2 - 1{)

где Q — количество теплоты, затраченное на нагревание материала, Дж; т —масса материала, кг; t2 — U — разность температур материала до и после нагрева, °С. Ее размерность —Дж/(кг-К).

Коэффициент теплоемкости.воды равен 4, 2-103 Дж/(кг°С). Строительные материалы в сухом состоянии имеют более низкие значения этого коэффициента, например: каменные материалы (естественные или искусственные)—0, 75-103 до 0, 94-103, лесные материалы —от 2, 42-103 до 2, 75-103 Дж/(кг-°С), сталь — 0.50Х ХЮ3 Дж/(кг-°С) и т. п. С увлажнением материала коэффициенты теплоемкости возрастают, но вместе с тем возрастают и коэффициенты теплопроводности. Иногда требуется знать величину удельной объемной теплоемкости, например при расчете размеров печи. Под этой характеристикой понимается количество теплоты, необходимой для нагревания 1 м3 материала на 1°С.

Показатели теплопроводности и теплоемкости позволяют определять величину так называемого коэффициента теплоусвоения, характеризующего способность материала воспринимать теплоту

при колебаниях температуры окружающей среды. В формулу для подсчета коэффициента теплоусвоения кроме упомянутых двух коэффициентов входят также величины средней плотности и периода колебания температуры.

Огнестойкость характеризует способность строительных материалов выдерживать без разрушения действие высоких температур в течение сравнительно короткого промежутка времени (пожара). В зависимости от степени огнестойкости строительные материалы разделяют на несгораемые, трудносгораемые и сгораемые. Несгораемые материалы в условиях высоких температур не подвержены воспламенению, тлению или обугливанию. При этом некоторые материалы почти не деформируются (кирпич, черепица), другие могут сильно деформироваться (сталь) или разрушаться, растрескиваться (природные камни, например гранит), особенно при одновременном воздействии воды, применяемой при тушении пожаров. Трудносгораемые материалы под воздействием высоких температур тлеют и обугливаются, но при удалении огня процессы горения, тления или обугливания полностью прекращаются. Среди такого рода материалов находятся фибролит, гидроизол, асфальтовый бетон и др. Сгораемые материалы воспламеняются и горят или тлеют под воздействием огня или высокой температуры, причем горение или тление продолжается также после удаления источника огня. Среди них — древесина, войлок, битумы, смолы и др.

Если источник высокой температуры (выше 1580°С) действует на материал в течение длительного периода времени (соприкосновение с печами, трубами, нагревательными котлами и т. п.), а материал сохраняет необходимые технические свойства и не размягчается, то его относят к огнеупорным. Огнеупорными являются шамот, динас, магнезитовый кирпич и другие материалы, применяемые для внутренней футеровки (облицовки) металлургических и промышленных печей.

Материалы, способные длительное время выдерживать воздействие высоких температур (до 1000°С) без потери или только с частичной потерей прочности, относят к жаростойким, например жаростойкий бетон, керамический кирпич, огнеупорные материалы и др.

Температуростойкость или термостойкость — способность выдерживать чередование (циклы) резких тепловых изменений, нередко с переходом от высоких положительных к низким отрицательным температурам. Это свойство материала зависит от степени его однородности и от способности каждого компонента к тепловым расширениям. Последняя характеризуется коэффициентом теплового расширения — линейным или объемным. Линейный коэффициент показывает удлинение 1 м материала при нагревании его на 1°С, а объемный характеризует увеличение объема 1 м3 материала при нагревании его на ГС. Чем меньше эти коэффициенты и выше однородность материала, тем выше температуростойкость, большее количество циклов резких смен температуры материал может вы-

| f |

Держать без нарушения сплошности. Для цементного бетона линейный коэффициент теплового расширения равен (10... 14) -1(И, для ■ „древесины вдоль волокон (3... 5). 10-*, для стали (11... 12) -10-*. Ж! Отношение материала к статическим или циклическим воздействиям воды или пара характеризуется величинами водопоглощае-jBiocTH, гигроскопичности, водопроницаемости, паропроницаемости, Жводо стой кости. Эти важные физические свойства учитываются при ■ работе материалов в условиях воздействия водопаровой среды. ж Водопоглощаемость — способность материала впитывать и удер- ■ щ живать воду. Процесс впитывания воды в поры называется еодопо-. 5 глощением и в лабораторных условиях проходит при нормальном т; атмосферном давлении. Образец постепенно погружают в воду и, его полного водопоглощения достигают путем кипячения в воде, если температура 100°С не влияет на состав и структуру материала. Выдерживают образцы в воде в течение определенного срока или до постоянной массы.

Величина водопоглощаемости * (%) определяется по массе В=г {М2 — Mi) • 100/Мх или по объему В0= (™2 — Mx)/v, где Mi — масса до водопоглощения; Af2— масса после водопоглощения; v — объем образца. Водопоглощаемость меньше пористости, так как не все поры заполняются водой и удерживают ее.

Сходная величина водонасыщаемости определяется после насыщения материала (образца) водой под давлением 0, 2... 0, 3 МПа или 0, 1 МПа при условии, что в порах был предварительно создан вакуум с помощью специального вакуум-насоса. Водонасыщаемость всегда больше водопоглощаемости, так как при принудительном Пропитывании под давлением заполняются не только более крупные, но и тонкие поры «капилляры, недоступные воде при обычном процессе водопоглощения.

Гигроскопичностью называется способность материала поглощать влагу из влажного воздуха или парогазовой смеси. Степень поглощения воды или паров, которые частично конденсируются в порах и капиллярах материала, зависит от относительной влажности и температуры воздуха, парциального давления смеси. С увеличением относительной влажности и со снижением температуры воздуха гигроскопичность повышается.

За характеристику гигроскопичности принята величина отноше

ния массы поглощенной влаги при относительной влажности воз

духа 100% и температуре + 20°С к массе сухого материала.

I Влагоотдачей называют способность материала отдавать влагу

: в окружающую среду. Она измеряется количеством воды, которое материал теряет в сутки при относительной влажности воздуха 60% и температуре 4-20°С. Влага, находящаяся в тонких порах и капиллярах, удерживается прочно, особенно адсорбционно-пленоч-ная влага, что способствует ускоренному передвижению поглощае-

* Иногда ошибочно процесс водопоглощения, а не величину водопоглощае-' мости относят к характеристике (свойству) материала.

мой воды по сообщающимся порам в материале. Если между влажностью окружающей среды воздуха и влажностью материала устанавливается равновесие, то отсутствуют гигроскопичность и влагоотдача, а состояние принято именовать воздушно-сухим.

Водопроницаемость — способность материала пропускать воду под давлением. Характеристикой водопроницаемости служит количество воды, прошедшее в течение 1 ч через 1 см2 поверхности материала при заданном давлении воды. Иногда она также характеризуется периодом времени, по истечении которого появляются первые признаки просачивания воды под определенным давлением через образец испытуемого материала. Давление воды устанавливается стандартом в зависимости от вида материала.

Паро- и газопроницаемость оцениваются с помощью особых

коэффициентов, сходных между собой. Они равны количеству во

дяного пара (или воздуха), которое проходит через слой материала

толщиной 1 м, площадью 1 м2 в течение 1 ч при разности давлений

10 Па. V

Водостойкость — способность материала сохранять в той или иной мере свои прочностные свойства при увлажнении. Числовой характеристикой водостойкости служит отношение предела прочности при сжатии материала в насыщенном водой состоянии (R9) к пределу прочности при сжатии в сухом состоянии (Rcy*)- Это отношение принято называть коэффициентом размягчения (КраЭи). К водостойким относятся строительные материалы, коэффициент размягчения которых составляет больше 0, 8, например, гранит, бетон, асбестоцемент и др. Эти материалы можно применять в сырых местах без специальных мер по защите их от увлажения. На стабильность структуры и свойств материала заметное влияние оказывает попеременное увлажнение и просыхание. Некоторые материалы принято проверять на водостойкость путем циклического насыщения образцов водой и их высушивания.

В жестких условиях находится тот материал, который увлажняется при резких температурных перепадах. Вода, поглощенная материалом, особенно порами в поверхностном слое, замерзает при переходе через нулевую температуру с расширением на 8, 5%. Ритмично чередующаяся кристаллизация льда в порах с последующим оттаиванием приводит к дополнительным внутренним напряжениям. Могут возникнуть микро- и макротрещины со снижением прочности, с возможным разрушением структуры. Способность материала, насыщенного водой, выдерживать многократное попеременное (циклическое) замораживание и оттаивание без значительных технических повреждений и ухудшения свойств называется морозостойкостью. Установлены нормативные пределы допустимого снижения прочности или уменьшения массы образцов после испытания материала на морозостойкость при определенном количестве циклов замораживания и оттаивания. Некоторые материалы, например бетоны, маркируются по морозостойкости в зависимости от количества циклов испытания, которые они выдерживают без видимых

Признаков разрушения. Обычно замораживание образцов, насыщенных водой, производится в специальных морозильных камерах при температуре выше —17°С, а оттаивание организуется в воде, имею-р-.щей комнатную температуру. Продолжительность одного цикла составляет одни сутки. Многие материалы выдерживают 200... 300 циклов и более. Могут применяться и ускоренные методы испытания на морозостойкость, или сохранность «солевых растворах при чередующейся кристаллизации соли в порах материала. В отношении некоторых материалов, например природного камня, о морозостойкости судят по величине коэффициента размягчения. Принято считать, что если коэффициент размягчения не ниже 0, 9, то данный материал обладает достаточной морозостойкостью.

| & |

К физическим свойствам относятся также звукопоглощаемость, поглощаемость ядерных излучений и рентгеновских лучей, электропроводность, светопроницаемость и др. С помощью испытания соответствующих образцов материала определяются числовые характеристики этих свойств. Они сравниваются с допустимыми по нор* / мам.

4.4. Химические и технологические свойства

Для более полной оценки качества материалов изучают также химические свойства. Эта группа свойств выражает способность и степень активности материала к химическому взаимодействию с реагентами внешней среды и, кроме того, способность сохранять достоянным состав и структуру материала в условиях инертной окружающей среды. Большинство строительных материалов проявляют активность при взаимодействии с кислотами, щелочами, агрессивными газами и другими средами. Кроме того, некоторые Материалы проявляют склонность к самопроизвольным внутренним Химическим изменениям в условиях инертной среды, что отражает неустановившееся равновесие внутренних химических связей. По-ртепенное или быстрое изменение структуры и ее разрушение под влиянием агрессивных химических и электрохимических процессов в материале называют коррозией.

Нередко изучается биохимическая стойкость материала против воздействия грибов, прорастания растений, порчи насекомыми, жучками-точильщиками.

Комплексной характеристикой способности материала сопротивляться одновременному или поочередному (в разной последовательности) воздействию механических, физических и химических факторов является долговечность. О долговечности материала, еыра-i жаемой в единицах времени, судят или по ухудшению его качества, Ц или по интенсивности изменения главных (ключевых) структурных

Группа технологических свойств выражает способность материала к восприятию определенных технологических операций, выполняемых с целью изменения его формы, размеров, характера поверх-

3-1273 65

о 200 w то wo то т то т т ж f00

Рис. 4.5. Зависимость теплопроводности от средней плотности материалов различной влажности

200

190 180 ПО 160 150 140 130 ПО 110 100

SO

80

70

60

SO

40

SO

20 ■ 10-

1, 90 2, 00 2, 10 2, 20 2, 50 Щ 2, 50 2, 60 2, 70 fr

Средняя плотность} г/см5 --------- ^

Рис. 4.6. Зависимость предела прочности при сжатии от средней плотности известняков в сухом состоянии

Ш; ности, плотности и пр. Это качество материалов определяют е чис- Щ; ловых иливизуальных показателях по способности их к формуемости ^аЩжесткие, пластичные и литые смеси), раскалываемости, шли-ЁНруемости, полируемости, дробимости, гвоздимости (способности «удерживать гвозди и принимать их при силовых воздействиях), Лшробимости и многим другим технологическим свойствам, обуслов-* ленным разновидностью механического способа обработки матери* Кала.