Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Г#/ге' reh ГА

|

|

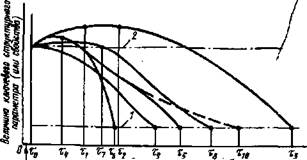

Рис. 5.5. График изменения прочности вяжущего вещества

ляжущего вещества и плотности упаковки макрочастиц, на снижение толщин пленок среды в свежеизготовленном конгломерате. Кроме того, хотя из формулы непосредственно не видно, но из гра-

| t |

HKa в пространственной системе координат вполне очевидно (рис. 4), что за каждым фазовым отношением с/ф при оптимальных Структурах обязательно следует определенное содержание, ему Соответствующее, вяжущего вещества (или заполнителя). Во всех случаях необходимо стремиться к минимуму вяжущего при соблюдении других условий оптимальности структуры и комплекса заданных свойств. Повышение прочности вяжущего достигается путем снижения внутренней дефектности структуры за счет, например, предохранения на стадии формования и тепловой или иной обработки изделия от технологических микротрещин, усадочных деформаций и т. п., повышения компактности упаковки микрочастиц сближением их друг с другом. В некоторых пределах возможен также один из приемов увеличения модуля упругости (£), т. е. Жесткости материала.

Формулой прочности (5.3) можно пользоваться при условии, что температура материала и скорость нагружения (или скорость деформирования) при испытаниях остаются постоянными, а структу-

pa —оптимальной. Для расчета прочности с переходом к другим

температурам или другим скоростям нагружения (деформирова

ния) образцов используют обобщенную зависимость того/же авто

ра, в которой дополнительно появляются температурный и реоло

гический компоненты: /

Rt„vi = Rt, v(T/ti)p(vJ'v)*, J (5.4)

где RT, v — прочность, заданная или определенная по формуле (5.2) или (5.3); Г, — новая температура, при которой определяется прочность; vi — новая скорость нагружения (или деформирования), при которой определяется прочность; р — показатель теплостойкости, характеризующий интенсивность изменения прочности с изменением температуры материала; k — показатель деформативной стойкости или пластичности, характеризующий интенсивность изменения прочности с изменением скорости деформирования (или скорости приложения нагрузки) при испытаниях.

Следует отметить, что многие материалы мало реагируют на изменение скорости деформирования (например, хрупкие или псевдохрупкие материалы) в определенных пределах ее изменения. Некоторые материалы мало реагируют на изменение температуры испытания в определенных пределах. В каждом таком случае соответствующие показатели степени (р или k) становятся равными нулю и формула (5.4) принимает выражение, свободное от соответствующего компонента или обоих одновременно (т. е. температурного и реологического). Таковы, например, цементные бетоны, силикатные изделия и др. Однако асфальтобетон, термопластичный полимербетон и другие ИСК весьма чувствительны к колебаниям температуры и скорости деформирования.

Закон конгруэнции устанавливает, что между свойствами вяжущего вещества и конгломерата на его основе или между свойствами различных конгломератов на основе общего вяжущего вещества при оптимальных структурах существует обязательное соответствие.

Этот закон означает, что при улучшении или ухудшении качества вяжущего соответствующие изменения произойдут и с конгломератом, изготовляемом на его основе. При неоптимальных структурах нередко получают конгломераты худшего качества даже при повышении качества вяжущего вещества. Закон конгруэнции показывает, что одной из главных задач при повышении качества любого конгломерата является всемерное улучшение его вяжущей части. Конкретные меры зависят от разновидности вяжущего, но всегда определенную пользу приносят: сближение частиц до предельно возможного минимума; повышение дисперсности частиц твердой фазы; применение добавочных веществ направленного действия; обработка вяжущего (и конгломерата) с помощью физических активаторов и т. п. Устойчивую зависимость между свойствами материала и его вяжущей частью выражают в виде формул по типу (5.2).

Wh-A Исследования показали, что закон конгруэнции может быть Щ^распространен и выражен в виде уравнений на материалы опти-УЩ'мальных, структур при различных вяжущих веществах и техноло--Шгиях, т. ё. он имеет более широкое обобщение, чем было указано Ж выше. Eri применение позволяет совершенствовать производство, Щдткрывать\новые материалы с заданными и притом экстремальными ми свойствами, прогнозировать качество материала и т. п. щ'р Законы оптимальных структур не изолированы друг от друга, |р* взаимосвязаны, поэтому их используют в совокупности. Особен- Щ-Ф° наглядны^ их комплексное использование проявляется при про-Ж«ктировании оптимальных составов. Метод проектирования преду--ресматривает применение законов для получения не только оптималь-\т ного состава по заданным показателям качества, но и обеспечения |; оптимальной структуры для принятой технологии, чтобы заданные ^свойства были одновременно и экстремальными (закон створа).

5.2. Принцип долговечности строительных материалов

Временные элементы долговечности. Комплексной характеристикой качества материалов является долговечность — способность сопротивляться внешним и внутренним факторам в течение возможно более длительного времени. О долговечности судят по продолжительности изменения до критических пределов прочности, упругости или других свойств. С этой целью образцы или изделия подвергают в лабораторных или натурных (эксплуатационных) условиях воздействию комплекса механических, физических, химических и других факторов, реально воздействующих на конструкцию. Т1осле расчетного периода времени действия комплекса факторов, или определенного цикла испытаний, устанавливают степень изменения первоначальных числовых значений свойств и сравнивают с допустимой величиной их изменения.

О долговечности пока судят по отклонениям в структуре материала, хотя первопричиной изменения свойств обычно служит нарушение микро- или макроструктуры, отклонение общей структуры от оптимальной. В теории ИСК под долговечностью понимают спо-'собность материала сохранять в эксплуатационный период времени на допустимом уровне структурные характеристики (параметры), которые сложились в технологический, т.е. предэксплуатаци-онный период.

Независимо от способа оценки долговечности — по изменению свойств или структуры — период долговечности условно можно разделить на три этапа, или временных элемента (рис. 5.6). До начала первого этапа имеется еще предэксплуатационный период, который характеризуется в основном набором и формированием структурных элементов и свойств. Он связан с выполнением технологических переделов и поэтому может быть назван как технологический. По сравнению с последующими этапами технологический период непродолжительный, хотя материал, еще не поступивший в экс-

|

плуатацию, может уже значительно изменить свою структуру и свойства, особенно при неблагоприятных условиях пребывания его в предэксплуатационное время. Тем не менее принято считать долговечность от момента т0 (рис. 5.6), полагая (иногда уже без дополнительного контроля), что к этому моменту уровень/оптимальной структуры и в первую очередь показателей свойств7 находится в пределах заданных.

плуатацию, может уже значительно изменить свою структуру и свойства, особенно при неблагоприятных условиях пребывания его в предэксплуатационное время. Тем не менее принято считать долговечность от момента т0 (рис. 5.6), полагая (иногда уже без дополнительного контроля), что к этому моменту уровень/оптимальной структуры и в первую очередь показателей свойств7 находится в пределах заданных.

| Тсхнотический период |

ПроШжительность Воздействия эксплуатационной ситуации им кояичеетбо циклов мбораторньа испытаний t

Рис. 5.6. График изменения ключевого структурного параметра или свойства от продолжительности воздействия эксплуатационной ситуации

Материал, помещенный в конструкции зданий и сооружений, на первом этапе долговечности характеризуется упрочнением структуры, или улучшением показателей свойств, второй этап — их относительной стабильностью, третий — деструкцией, т. е. медленным или быстрым нарушением структуры вплоть до ее критического уровня и даже полного разрушения, с соответствующим ухудшением показателей качества. У отдельных материалов в эксплуатационный период тот или иной этап в периоде долговечности может отсутствовать или его продолжительность столь мала, что принимается практически равной нулю. Может, например, полностью отсутствовать временной элемент упрочнения структуры или ее стабильного состояния. Что же касается этапа деструкции, то он почти неизбежен, хотя и не всегда наблюдаемый визуально. Гораздо реже деструкция протекает с огромной интенсивностью, когда временной элемент становится практически равным нулю.

Задача заключается в том, чтобы всемерно увеличивать долговечность, т. е. продолжительность каждого из трех взаимосвязанных временных элементов, особенно этапов упрочнения и стабильности структуры, добиваясь вместе с тем эффективного торможения деструкционных процессов.

Сущность упрочнения структуры на первом этапе долговечности заключается в том, что под влиянием внешней среды, нагрузок,

^инверсий фаз и т. п. в эксплуатационный период в материале, особенно в\ его вяжущей части, а также в контактных зонах возника- '^Ш '*> т и С0\вРеменем укрупняются новые (вторичные) структурные |дентры. Совместно с теми, которые возникли на ранней стадии формирования структуры (первичными), они участвуют в дополнительном процессе уплотнения структуры, с увеличением концентрации той части твердой фазы, которая является основным носителем эффекта упрочнения. В результате не только наблюдается упрочнение структуры и прочности материала по отношению к механическим нагрузкам, но и улучшение некоторых других его свойств, в том числе свойств вяжущей части. Примером упрочнения структуры в эксплуатационный период может служить цементный бетон и его вяжущая (матричная) часть в виде цементного камня при контакте с щавелевой кислотой. Последняя, проникая в поры, образует малорастворимые соли и плотные продукты с очень низкой диффузионной проницаемостью. Особенно часто эффект упрочнения наблюдается в связи с доуплотнением под нагрузкой новообразованиями при соединении углекислого газа с известью в материале, перехода аморфного вещества в кристаллическое и т. п. Однако упрочнение структуры в эксплуатационный период составляет только тогда положительный эффект в долговечности материала, если оно не является следствием так называемого «старения». Под последним понимается часто наблюдаемое явление охрупчивания конгломератов на основе полимеров за счет протекания химических реакций, или рекристаллизации с увеличением в объеме новообразований. Старение переводит материал в состояние хрупкого микротрещинообразования и в конечном итоге резкого сокращения долговечности.

Второй этап — стабилизация структуры — характеризуется сравнительно неизменной концентрацией структурных элементов в единице объема материала и относительным постоянством показателей свойств. Практически уровень этих показателей имеет колебания за счет местных процессов упрочнения и деструкции, однако в целом сохраняется их сбалансированность на некотором среднем, сстабильном» уровне.

Третий этап долговечности — деструкция — самый типичный процесс эксплуатационного периода. Он может начаться с первого Же момента эксплуатации конструкции, но может следовать также за этапами упрочнения и временной стабилизации структуры (см. рис. 5.6). Как отмечено выше, третий этап характеризуется нарушением структуры с возможной потерей ее сплошности, постепенным накоплением разрывов межатомных связей. Разрывы возникают под влиянием ускорения теплового движения атомов и молекул, развития механических, усадочных, осмотических и иных напряжений. Установлено, что процесс постепенного повреждения структуры сопутствует каждой, даже самой малоупругой деформации.

Кроме физических в период деструкции протекают химические и физико-химические процессы, которые обычно именуют как коррозионные. В широком смысле коррозия означает разъедание металла или другого материала под влиянием контакта с внешней агрессивной средой, проникания ее в поры и капилляры. Эт7 процессы коррозии усиливаются при одновременном воздействии физических факторов, если, например, материал находится в напряженном состоянии под влиянием растягивающих или сжимающих усилий или если вместе с агрессивной средой, например жидкой, материал подвержен воздействию низких отрицательных температур с циклическим замерзанием и оттаиванием жидкой усреды в порах. На заключительной стадии деструкция переходит /в интенсивный процесс образования опасных микро-и макротрещин, завершается полным или частичным разрушением конгломерата.

Определение и изучение долговечности и ее временных элементов производится на разных уровнях структуры — от молекулярной и надмолекулярной до макроскопической, причем всегда целесообразно начинать с характеристик структуры, а затем переходить к показателям свойств. Но они, как отмечалось выше, тесно взаимосвязаны, а при оптимальных структурах имеются строгие закономерные связи.

При изучении структур обычно выбирают наиболее значимые (ключевые) характеристики. Количественной оценкой структур занимается стереология; ее методы используются и для изучения долговечности ИСК. Эти методы позволяют по плоскостным микрофотоснимкам или другим данным структурного анализа определять объемное содержание изучаемых структурных элементов; размер и объем пор, внутреннюю удельную поверхность твердой фазы, размер твердых частиц, толщину прослоек жидкой среды, соотношение объемов кристаллической и аморфной (стекловатой) частей в вяжущем, однородность расположения частиц в объеме и т. п.

Критические уровни ключевых характеристик структуры и свойств. Основные, или ключевые, характеристики свойств и структуры имеют, как уже отмечалось, критические уровни, переход за пределы которых сопряжен со сравнительно интенсивным разрушением материала или срочным капитальным ремонтом конструкции. Критические уровни устанавливаются для каждого ИСК в конструкции. При выборе критических уровней ключевых показателей свойств ориентируются на требования действующих стандартов и строительных норм. В них указаны, как правило, числовые показатели технических свойств материала и допустимые пределы их изменения в эксплуатационный период. Для некоторых материалов могут быть два, три или большее количество числовых показателей ключевых свойств, причем для каждого устанавливается свой предельный уровень допустимого изменения. При эксплуатации конструкций необходимо всемерно увеличивать период времени до момента, когда ключевой показатель (или несколько принятых клю-

К%№ показателей) окажется на критическом уровне допустимого Ет& менения. Соответствующий период времени выражает долговеч-/Жйость материала, поскольку недопустима дальнейшая эксплуата-жйия конструкции без проведения капитального ремонта. «J Аналогичный метод оценки долговечности производится и по Жструктурным параметрам. Ключевые структурные показатели бли-Ж: ; 5ке и непосредственнее отражают уровень внутренних изменений в щкатериале под влиянием эксплуатационных факторов. Эти измене-Жрия относятся^ к отклонениям от первоначально зафиксированных жйазмеров ключевых структурных характеристик. Вследствие от-|Клонений возможно нарушение оптимальных структур с частичной '^Потерей ранее установленных технических свойств. Пока отсутст-■ |ь вуют какие-либо нормы в отношении допустимых количественных! £. изменений в структуре. Однако имеется ГОСТ * на определение; | Структурных характеристик материалов. Допустимый уровень из-| менений в структуре устанавливается путем предварительного сов-■ V местного изучения структурных и качественных характеристик материала оптимальной структуры и их сопоставления между собой.., Появление микро- и макротрещин, увеличение пористости или ее резкое снижение, отслаивание контактной зоны, шелушение или выкрашивание, дислокационные нарушения в структуре и текстуре и другие дефекты являются существенными признаками внутренних структурных и качественных изменений, возникших в материале под влиянием эксплуатационных факторов. С Их появлением возникает необходимость тщательного наблюдения за дальнейшим тсостоянием конструкций с принятием мер к своевременному их ремонту.

Среди типичных эксплуатационных факторов, оказывающих, Как правило, негативное влияние на состояние строительных конструкций и материалов, можно выделить механические — воздействие внешних нагрузок различной величины и интенсивности статического и динамического характера, а также собственного веса Материала и конструкций; температурные — воздействия устойчивой температуры и ее колебаний в конструкциях зданий и сооружений; воздушную и газовую среду с содержанием в ней углекислого газа, пара, пыли и других примесей; водную среду с широкими пределами ее агрессивности; кислоты, щелочи, солевые растворы разных концентраций и другие жидкие среды, например растительные масла, нефтепродукты и т. п., которые имеют различную степень агрессивности по отношению к материалу; климатические, к которым кроме упомянутых выше факторов относятся также сол* нечная радиация, ветер, влажность воздуха; воздействие некоторых других возможных физических факторов — электрического поля и тока, излучения, магнитного поля и т. п. Кроме того, нередко участвуют спонтанные негативные явления в материале.

* ГОСТ 22023—76 «Материалы строительные. Метод микроскопического количественного анализа».

Большую разрушительную активность по отношению jk строительным материалам и конструкциям проявляют животное и растительные микроорганизмы и их производные — органогенные агрессивные среды. Академик В. И. Вернадский утверждал, что на земной поверхности не имеется химической среды болте постоянно действующей, а потому и более могущественной по своим разрушающим последствиям, чем растительные и животные микро- и макроорганизмы. До 15...20% от всего ущерба, который имеется от коррозии, вызывается микроорганизмами. В этих средах целесообразно оценивать предельное состояние ИСК в конструкциях ключевым показателем химической стойкости, наприм/р по привесу новообразований в агрессивной среде, изменению.водородного показателя рН во времени и др.

В реальных условиях на конструкцию и ее материал обычно воздействует комплекс из двух или большего количества эксплуатационных факторов. Получаемый эффект при воздействии такого комплекса значительно сложнее, чем от каждого фактора в отдельности или даже от их суммирования. Совместное воздействие активных сред и механических напряжений приводит к интенсификации деструкции и, в частности, коррозионных процессов. Под влиянием деструкции от их совместного воздействия прочность, например, снижается в больших размерах, чем суммарное уменьшение ее под влиянием внешней нагрузки, или минерализованных вод и циклического замораживания. То же — при совмещении воздействия агрессивной среды с попеременным замораживанием и оттаиванием. Следует отметить, что различного вида природными и производственными агрессивными средами повреждается от 15 до 75% всех строительных конструкций зданий и сооружений.

Ниже (см. гл. 10, 15, 16) рассмотрены примеры воздействия некоторых внешних факторов и агрессивных сред на наиболее типичные ИСК — цементные бетоны, асфальтобетоны и полимербетоны. Сейчас же важно отметить, что долговечность с некоторым приближением может быть определена теоретическим методом, что позволяет ее прогнозировать, т. е. предвидеть заранее. Более точное прогнозирование долговечности осуществляется при сочетании теоретического расчета и экспериментальных данных.

Теоретические вопросы оценки долговечности. Согласно закону конгруэнции, как уже отмечалось, между вяжущим веществом и конгломератом при оптимальных структурах существует обязательное соответствие свойств. Обеспечение условий, при которых создается необходимая долговечность вяжущего вещества оптимальной структуры, в значительной мере предрешает задачу обеспечения долговечности самого конгломерата. И хотя присутствие в ИСК кроме вяжущего других структурных элементов {заполнителя, контактной зоны, пор и др.) вносит свои коррективы, иногда значительные, в долговечность, все же эти коррективы принципиально не изменяют характер основной зависимости между долговечностью ИСК и его вяжущей частью при оптимальных структурах.

Шля строительных конгломератов эта зависимость может быть вы- Щ\\ -ражена формулой

" Ы \ tr,.=tj,./jc-f (5.5)

| I |

■ де тг.0 — Долговечность конгломерата оптимальной структуры, оп-■ еделённаяшри температуре Т и напряжении а; -с*з> — долговечность вяжущего вещества оптимальной структуры при тех- же условиях ее определения, что и конгломерата; х — отношение фазовых отношений в вяжущем веществе ИСК и в вяжущем веществе рптимальной структуры, т. е. < с/ф)/(с*/Ф); л —комплексный показатель степени, отражает нелинейность зависимости долговечности От фазового отношения вяжущего вещества в конгломерате и обусловлен разновидностью и характеристикой заполнителя, а при отсутствии его — величиной поверхности раздела фаз; как правило, iff этот показатель является положительной величиной и, следователь-Й но, т< т*.

В формуле (5.5) долговечность вяжущего вещества как микро-

■; дисперсной матричной части конгломерата может быть выражена

, '; на участке /// кривой (рис. 5.6) формулой, принятой в кинетиче-

: ской теории прочности, развитой в работах С. Н. Журкова н

Г. М. Бартенева:

• ПН^ < 5*6>

т*=т0е кТ,

где т* — расчетная долговечность вяжущего вещества; то — кинетическая постоянная, характеризующая материал; у — структурный Коэффициент, кДж/(моль-МПа); ст* — расчетное напряжение при Температуре t, МПа; k — постоянная Больцмана, как отношение универсальной постоянной к числу Авогадро: k=R/Ne\ T — абсолютная температура по шкале К; то, и0, у — постоянные величины, Зависящие от природы и структуры материала.

Числитель экспоненты и0 — yat имеет размерность энергии и называется энергией активизации процесса разрушения, обозначаемой и. Поэтому можно записать:

t* = T0e" /*r (5.7)

Или нередко формулу (5.8) записывают в виде

х*=Ае-*°, (5.8)

где Л = тоС •'*''' и $=у/кТ.

Подставляя то или иное выражение т* в формулу (5.5) долговечности конгломерата, можно написать, что

*г-«-а*? — • (5.9)

или, что то же,

Формулы (5.9) и (5.10) долговечности учитывают действие только механических напряжений — от момента нагружения до момента разрыва материала, но не учитывают воздействия агрессивной среды. Они также не учитывают возможного упрочнения и стабилизации структуры в эксплуатационный период. /

5.3. Подобие материалов оптимальной структуры /

В основе общих законов изменения свойств при оптимальных структурах материалов и их взаимосвязи, кроме тел физических и физико-химических факторов, которые были изложены выше, лежит еще не менее важное научное положение: конгломераты оптимальных структур подобны между собой. В теории ИСК это положение явилось результатом доказательства соответствующей теоремы. Сущность последней заключается в следующем.

Согласно третьей теореме теории подобия, выведенной М. В. Кирпичевым и А. А. Гухманом, устанавливается, что необходимым и вполне достаточным условием подобия явлений служит наличие индикатора (указателя) подобия, по величине всегда равного единице.

В теории ИСК индикатором подобия служит выражение

при условии, что постоянное значение А = \. Если величина Аф\, то это укажет, что материал не обладает оптимальной структурой. Материалы оптимальной структуры имеют индикаторы подобия и, следовательно, подобны между собой. Имеется в виду подобие геометрическое и физическое, поэтому для изучения общих закономерностей достаточно пользоваться одним-двумя «модельными» материалами, имеющими оптимальные структуры. Полученные закономерности распространяются на все другие, им подобные, материалы. Цементные бетоны, асфальтобетоны, пластмассы, строительные растворы, древесно-стружечные плиты и т. п. применяются в конструкциях нередко в виде сложных сочетаний в системах, в которых отдельные конгломераты выступают в качестве подсистем. Однако и в этом случае каждый материал в системе должен иметь по возможности свою оптимальную структуру, поскольку тогда обеспечивается наилучшее качество всей конструкции. Согласно теореме В. А. Веникова, если подобны подсистемы, то оказываются подобными и сами системы. Следовательно, материалы оптимальной структуры не только подобны между собой, но и образуют в целом систему, т. е. строительную конструкцию наилучшего качества, что способствует эффективному решению многих инженерных задач.

P.; i#.4. Научные принципы и общий метод проектирования Ш состава материалов оптимальной структуры

.ар Оптимизацию структуры и обоснованное определение состава «различных конгломератов осуществляют общим методом проекти-Фрования, разработанным в теории ИСК. В его основе лежат общие.Жнаучные принципы, законы и критерии оптимальных структур. За-Ждоны и критерии были изложены выше, а общие научные принци--№|№ заключаются в следующем: достижение по возможности наи-.Жволее плотной упаковки полидисперсных частиц; обеспечение царепрерывности пространственной сетки вяжущего вещества или /ЖНаиболее развитых поверхностей контакта при первичных типах ЖчСвязи; придание минимальных значений отношению массы жидкой 1|| «реды к массе твердой фазы вяжущего вещества; приближение ■ Ш принимаемых условий проектирования состава смеси к реальной Ш технологии изготовления смеси и изделий; перевод системы в наи-5 менее стабильное (метастабильное) состояниес последующим мак- '$ симальным упорядочением микро- и макроструктур, снижением; {: энтропии, приданием повышенной термодинамической устойчиво- $ 15ти; равномерное распределение частиц разной крупности, пор, по-| #ер.хностей раздела фаз и других структурных элементов по объему материала; придание смеси реологического состояния, соответствующего реальным технологическрм параметрам и режимам; ''Обеспечение совладения заданных показателей свойств с экстремумами тех же свойств при оптимальных структурах; использование Объективных закономерностей, присущих материалам оптимальной Структуры, в том числе закона створа, закона конгруэнции, закона Прочности и других свойств; учет факторов, способствующих упрочнению, стабилизации и интенсивному торможению деструкции в эксплуатационный период работы материала в конструкциях; соблюдение стадийности проектирования оптимального состава, а Также корректирование принятого состава в производственных условиях.

Предусмотрен также ряд других условий, особенно в период выбора исходных материалов в качестве обязательных компонентов i проектируемого состава.

Общий метод проектирования состава применим ко всем материалам, получаемым на основе вяжущих веществ, содержит три обязательных этапа, взаимосвязанных между собой.

На первом этапе: а) обосновывают главные, или ключевые, показатели строительно-технологических и эксплуатационных свойств материала, что достигается тщательным анализом условий работы конструкции. Особо выделяют те факторы, которые могут оказать наиболее значительное влияние на сохранность и долговечность материала. Отмечают также характер и величину вероятных механических нагрузок в эксплуатационный период, интенсивность их приложения к конструкциям, экстремальные температуры воздуха (внешней среды вообще) в летний и зимний периоды, скорость и

размеры температурных перепадов, влажностные условия, особенно связанные с циклическим высушиванием или замерзанием воды в порах, и т. п. Полученные или собранные сведения позволяют установить параметры испытаний в лаборатории. Этот анализ и выбор главных (ключевых) показателей качества строительного материала нередко облегчаются с помощью предварительно разработанных или действующих нормативов, в частности ГОСТов, Строительных норм и правил (СНиП) и других, например, заданных по техническому проекту;

б) производят выбор и проверяют свойства выбранных исход

ных материалов, особенно вяжущего вещества, или нескольких вя

жущих, а также заполнителей и наполнителей. После этого по

литературным данным или опытным путем изыскивают способы

дополнительного повышения их качества, доступные в пределах

предполагаемой технологии производства материала. При оконча

тельной оценке качества принятых материалов используют как

стандартные, так и нестандартные методы;

в) назначают лабораторные условия изготовления и испытания

образцов с предельно возможным моделированием натурных (про

изводственных) условий.

На втором этапе проектирования состава определяется рекомендуемый состав искусственного строительного конгломерата. Определение оптимального состава на этом этапе проектирования практически состоит в определении расхода подготовленных материалов на 1 т, или 1 м3, или на другое количество смеси. На этом этапе последовательность операций: а) оценка свойства (ключевого) и определение минимального фазового отношения вяжущего вещества оптимальной структуры, причем в необходимых случаях возможна его предварительная поризация или другие способы обработки; б) получение состава плотной смеси заполняющего материала с необходимой предварительной классификацией его и применением уплотнения, принятого в производственных условиях; в) нахождение расчетной величины фазового отношения ИСК (по формулам), при котором обеспечивается принятый показатель ключевого свойства, для чего потребуется выполнение ряда лабораторных испытаний, связанных с определением некоторых эмпирических величин (обычно одной); г) определение количества (по массе) вяжущего вещества в конгломерате при найденном значении фазового отношения; д) расчет состава смеси; е) проверка свойств конгломерата принятого состава, с учетом общего закона створа, т. е. чтобы заданные показатели свойств были также экстремумами.

От этой последовательности в проектировании состава возможны отклонения с обеспечением оптимальной структуры материала, если они не являются принципиальными.

На третьем этапе изготовляется пробный замес по возможности в производственных условиях, например в цехе завода. С помощью этого замеса производится окончательная проверка качества смеси

конгломерата запроектированного состава — удобообрабатывае-; ти, прочности, деформативности, плотности, водостойкости, мо-> зостойкости и других свойств в полном объеме технических тре-)ваиий, обусловленных на первом этапе проектирования. Особо; танавливают наличие оптимальной структуры, например, по индикатору подобия. Если в ходе проверок отмечены отклонения от сданных величин, то производится корректирование состава. Позднее может потребоваться и при выпуске массовой продукции заводе, если исходные материалы окажутся время от времени > угого состава и свойств, чем принятые на стадии проектирования лаборатории.

Запроектированный состав передается для выпуска материала заводских условиях и его последующего применения в строительстве.

6.5 Оценка технико-экономической эффективности Материалов оптимальной структуры

Комплекс наиболее благоприятных показателей строительных и ^Эксплуатационных свойств (закон створа) ИСК при оптимальных структурах обеспечивает не только более продолжительные сроки 4ах надежной работы в конструкциях, но также и более высокие показатели экономической эффективности по сравнению с конгло-. Иератами, структура которых является неоптимальной. Надежность ' н долговечность ИСК в конструкциях обусловливаются устойчивыми показателями морозостойкости, водостойкости, воздухостойко-сти и некоторыми другими свойствами, определяемыми при лабораторных исследованиях материалов. Максимальная экономическая эффективность конгломератов, структуры которых оптимальные, устанавливается расчетными данными, в частности путем сравнения так называемых приведенных затрат при оптимальной Я неоптимальной структурах. Приведенными называются такие затраты, которые слагаются из величины себестоимости и суммы денежных средств на окупаемость затрат, произведенных в связи с капитальными вложениями.

Экономическая эффективность конгломерата, изготовляемого в в заводских условиях, оценивается величиной приведенных затрат на единицу продукции, выраженной в рублях:

П=С+ЕК+Э, (5.12)

где П — приведенные затраты, руб.; С — себестоимость годовой продукции на заводе; Е — нормативный коэффициент эффективности капиталовложений; так как окупаемость капиталовложений в промышленности строительных материалов принимается в восемь лет, то нормативный коэффициент £ =1/8=0, 125; К — удельные капиталовложения в заводское производство конгломерата, равное сумме капиталовложений, отнесенной к объему выпускаемой продукции в год, руб.; Э — среднегодовые эксплуатационно-ремонт-

ные расходы по поддержанию конгломератного материала и конструкции из него в нормальном состоянии.

Понятно, что чем меньше приведенные затраты, тем выше экономическая эффективность производства конгломерата и конструкций из^него. При сравнении же экономической эффективности, получаемой при производстве конгломератов оптимальной и неоптимальной структур, очевидно, что она тем больше, чем выше разность между /7, и /7а, умноженная на объем выпускаемой продукции заводом в год (Л), т. е. Л(Я, —Л2), где Пх — приведенные затраты конгломерата неоптимальной структуры и Я2 —то же, при оптимальной структуре конгломерата.

Если в обоих случаях (оптимальной и неоптимальной структур данного конгломерата) слагаемые ЕК в формуле являются величиной постоянной, то экономическая эффективность

ЭЭ=А[(С1+Э1)-(Са+Эа)]1 (5.13)

где d и Э\ относятся к неоптимальным, а С2 и Э2 — к оптимальным структурам конгломерата.

Себестоимость продукции функционально связана в основном с затратами на сырье, топливо и электроэнергию, заработной платой производственных рабочих и административно-технического персонала с учетом всех начислений, а также с амортизационными затратами по основным фондам. В данном случае при сравнении се-бестоимостей Ci и Са основное значение имеет стоимость затрачиваемых материалов, в первую очередь вяжущих, как наиболее дорогостоящих компонентов. Другие факторы, влияющие на величину себестоимости, или практически остаются при сравнении постоянными, или непосредственно связаны с расходом и стоимостью материалов, например, стоимостью сырья. Очевидно, что чем ниже оказываются расход и стоимость примененных материалов, тем ниже расход и стоимость сырья, на основе которых вырабатываются эти материалы.

Между тем анализ показывает, что наиболее экономичными составами по расходу вяжущих веществ являются оптимальные, при которых конгломерат удовлетворяет закону створа. На рис. 5.7 показаны один оптимальный в точке Н и ряд неоптимальных в точках А, В, С, D составов когломерата, изготовляемого из принятых компонентов, — вяжущего вещества и заполнителей и по принятой технологии. Независимо от структур во всех указанных точках составы удовлетворяют величине заданного свойства, например пределу прочности при сжатии (RTP). Однако составы отличаются тем, что в точке Н содержится наименьшее количество вяжущей части и вяжущего вещества. Полагая, что вяжущая часть дороже заполняющей, очевидно, что и себестоимость при принятых выше условиях С| больше Сз, причем разность между ними быстро возрастает по мере удаления принятого состава от состава в точке И. Аналогичное явление характерно при любых других свойствах, принятых в качестве критериев для оценки качества конгломерата.

Ш.

|^' Величины эксплуатационно-ремонтных расходов Э обусловлены

^| первую очередь долговечностью и надежностью материала в кон-

" " " > укции. Чем выше долговечность и надежность конгломератного

(атериала, тем реже потребуются ремонтные работы и ниже будут

ссплуатационные расходы на поддержание конструкции в нор-

(альном состоянии.

| А\ S/\c\^, | yff *3 |

| Ll^< ^ | <.'К^- |

| г»э |

, Структуры конгломерата в точках А, В, Е характеризуются дис--»етностью вяжущей прослойки и повышенной пористостью, выз-шной недоуплотненностью когломерата (рис. 5.7). То и другое»иводит всегда к преждевре-|енному разрушению конгло-1ерата в конструкциях зданий Цц сооружений, особенно под сиянием циклического замо-'раживания материала, насыщающегося водой. В тех случаях, когда требуется повышенная пористость конгломерата (снижение массы кон-

С/< Р

егрукции, повышение теплоза- Рис 5 7 0птимальная {в точке Н) и ие. «НИТНЫХ СВОЙСТВ и т. п.), целе- оптимальные (в точках А, В, Ct D, Е). «ООбразНО И ТОГДа сохранять структуры ИСК с заданной прочностью

^Оптимальную плотную струк- (или другого свойства)

Ttypy. но использовать легкие Пористые заполнители, поризовать вяжущую часть и даже иногда повысить содержание жидкой среды в пределах оптимальной структуры. Следовательно, в точке Н структура обеспечивает наибольшую долговечность конгломерата, наименьшие эксплуатационно-ремонтные расходы по сравнению со структурой в точках А, В, Е. В точках С, D, Л структуры конгломерата характеризуются повышенной пористостью за счет испарения части жидкой среды в эксплуатационный период при наличии свободной (объемной) жидкой среды, если она не была подвержена испарению или сублимации. Свободная среда в конгломерате подвержена также си-нерезису. Во всех случаях ускоряется процесс старения вяжущей части и изменения структуры при повышенном с/ф. Последнее способствует появлению и развитию деформаций конгломерата, ускоряя потребность в ремонтных работах и эксплуатационных расходах.

Таким образом, анализ показывает, что при неоптимальных структурах значения Ci и Э\ растут тем быстрее и в больших масштабах, чем дальше отстоит структура конгломерата от оптимальной. Значения же С2 и Э% всегда ниже, чем обеспечивается определенная экономическая эффективность при оптимальных структурах

: конгломерата. Однако следует учитывать, что при стоимости вяжущего вещества ниже стоимости заполнителя ЭЭ также несколько уменьшается, что устанавливается с помощью конкретных расчетных данных.

|

Выше, при сравнении приведенных затрат, было принято, что слагаемое ЕК в формуле является величиной постоянной при оптимальной и неоптимальной структурах конгломерата. Однако в реальных условиях оптимальные структуры могут оказать положительное влияние на рост производительности завода и увеличение выпуска продукции. Это вызовет снижение удельных капиталовложений в заводское производство, а потому уменьшатся и приведенные затраты, возрастет соответственно экономическая эффективность.

На основании изложенного становится ясным, почему показатели наибольшей экономической эффективности размешаются в виде экстремума в общем створе технических (строительно-эксплуатационных) свойств конгломерата. При оптимальной структуре (см. рис. 5.3) экономический показатель становится как бы неразрывно связанным с техническими.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Почему материалы могут находиться в состоянии устойчивого равновесия? 2. Как формулируется закон створа и в чем его сущность? 3. Какова природа явлений, обусловливающих действие закона створа? 4. Как формулируется закон прочности (и некоторых других свойств) оптимальных структур? 5. Какие следствия для практики можно сделать из формулы прочности строительных конгломератов оптимальной структуры? 6. Две части закона конгруэнции н примеры его применения. 7. Основные слагаемые — временные элементы — при оценке долговечности. 8. Формула долговечности и ее ограничения. 9. Общие понятия о теореме подобия оптимальных структур. 10. Можно ли одним методом определить оптимальный состав практически любого ИСК? Краткая схема проектирования оптимального состава. П. Почему наивысшая экономическая эффективность производства материалов оптимальной структуры находится в общем створе с экстремальными значениями технических свойств?

ПРИРОДНЫЕ

И ИСКУССТВЕННЫЕ

СТРОИТЕЛЬНЫЕ

МАТЕРИАЛЫ