Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сырьевые материалы, поступающие на переработку 1 страница

|

|

Технология — наука о процессах и способах производства. Химическая технология —наука о методах и процессах химической переработки сырья в продукты, строительные материалы и изделия. Основными элементами химико-технологического процесса как базы химической технологии являются сырье, энергия и аппаратура (оборудование). Они тесно связаны между собой и обусловливаются экономикой, состоянием и уровнем научно-технического прогресса.

Сырьем называют исходные вещества или смеси (сырьевые смеси) из двух или большего количества компонентов, которые поступают в переработку для получения строительных материалов и изделий. Чаще других видов используется природное сырье. Оно добывается из недр земли или из ее поверхностных, наносных слоев, являясь в основном неорганическим. В качестве сырья используют и органические вещества. Для той же цели применяются побочные продукты промышленности, сельского хозяйства, лесосеки и др.

Самым распространенным сырьем является природное неорганическое, к которому относятся горные породы и породообразующие минералы. Последние представляют собой оксиды, силикаты, карбонаты и другие сравнительно однородные по составу химические соединения. Менее распространенным является органическое сырье —вещества, содержащие в своем составе углеводороды или углеводы, их производные соединения.

Неорганическое сырье может быть неметаллическим и металлическим. Преимущественное применение при производстве строительных материалов находят неметаллические, а в металлургии л, в частности, при изготовлении металлических строительных ма-

териалов — металлическое сырье. В обоих случаях оно может находиться в твердом и жидком состояниях. Реже используются в качестве своеобразного сырья газообразные вещества, например в виде углекислого газа, водорода, кислорода и др. при получении газонаполненных, карбонизированных и некоторых других видов строительных материалов.

Из неорганического сырья наиболее широкое применение находят горные породы кремнеземистые, которые в своем составе содержат кремнезем Si02, например кварцевые пески, песчаники и другие горные породы; глиноземистые, в состав которых входит глинозем А1203, например глины, бокситы и пр.; карбонатные, содержащие углекислый кальций СаС03, — известняки, мел, мраморы; сульфаты и другие природные кислородные соли, например гипсы и ангидриды (см. гл. 8).

Из органических природных видов сырья следует отметить каменные и бурые угли, нефть, торф, растительные и многие другие вещества, которые неоднородны по своему составу, но содержат различные соединения углерода (кроме карбонатов и карбидов).

Побочные продукты представлены шлаками металлургического производства, золами от сжигания каменного угля и кокса, горелыми породами, отходами горно-обогатительных комбинатов, древесными опилками и стружкой, соломой, кострой и т. п.

Все эти разновидности сырья применяют после соответствующей механической обработки (дробления, измельчения и др.), что придает сырью иную форму и иные размеры частиц. Такой способ обработки и. применения сырья отличается большой простотой, однако он не всегда является достаточным. Значительно чаще сырье подвергают более или менее сложной технологической переработке, в результате которой оно частично или полностью переходит в иное вещество, с новым химическим составом, новыми характеристиками. В этом новом изменившемся состоянии сырье становится уже строительным материалом или изделием. Нередко после механической обработки сырье выполняет функции материала-компонента более сложных смесей, подвергаемых технологической переработке, в ходе которой смесь приобретает иной состав и свойства (качественные показатели). К таким компонентам после механической обработки относятся песок, гравий, щебень, древесная дробленка, древесные опилки, а из жидких веществ—вода, водные растворы и др.; к смесям, с последующим технологическим воздействием на них, — искусственные строительные конгломератные смеси и конгломераты как камневидные материалы и изделия.

2.2, Основные процессы на стадиях технологии

При изготовлении строительных материалов и изделий сырье подвергается в определенной последовательности комплексу механических, химических, физико-химических и других воздействий. В результате сырье изменяет состав, внутреннее строение, качест-

венные характеристики, агрегатное состояние. При назначении комплексного воздействия на сырье учитываются необходимые размеры этих изменений сырья. Каждая разновидность строительных материалов и изделий получается с помощью своей, специфической технологии, которая обосновывается с учетом характера сырья, разновидности готовой продукции, минимальных затрат энергии и труда, пониженной стоимости готовых изделий при высоком их качестве. Особую заботу составляет обеспечение непрерывности технологического процесса, хотя нередко может оказаться более целесообразной периодичность в технологии.

Технологию различают механическую и химическую. При механической технологии производства материалов, как отмечалось выше, сырью придают новую форму и необходимые размеры частицам, иную поверхность (например, полированную вместо грубо-околотой) и другой внешний вид. При химической технологии сырье в результате процессов переработки полностью или частично изменяет свой химический состав, агрегатное состояние (например, из твердого переходит в жидкое состояние), а также приобретает новые формы и размеры, новое качество.

При большом разнообразии технологий и их различий между собой все они вместе с тем содержат некоторые сходные операции и процессы. Общность операций (переделов) и процессов связана с тем, что в их основе лежат нередко одинаковые физические или другие закономерности, сходные кинематические схемы действия оборудования и машинного парка.

К типичным основным процессам большинства технологий относятся следующие: подготовительные пооперационные работы; перемешивание отдозированных сырьевых компонентов; формование смеси и уплотнение отформованных изделий; специальная обработка материалов или изделий. Немалую роль играют вспомогательные операции, например транспортирование сырья, смеси или готовых изделий, складирование сырья и готовой продукции, хранение материалов, технический контроль качества и др. В некоторых технологиях может отсутствовать та или иная операция; тогда условно полагают, что она имеется, но продолжительность ее равна нулю. Ниже, в разделе втором книги, при описании изготовления отдельных видов строительных материалов и изделий приведены примеры некоторых технологий. Здесь же изложены общие научные принципы и законы, которые лежат в основе типичных процессов и операций (переделов), что в теории ИСК именуется теоретической технологией строительных материалов.

Основная цель подготовительных работ заключается в том, чтобы придать сырью «технологичное» состояние, удобное для прохождения его по последовательному циклу операций, полнее раскрыть и по возможности увеличить потенциальную энергию сырья, с тем чтобы на последующих стадиях технологии (при перемешива-вании, обработке и пр.) она с наибольшей эффективностью перешла в кинетическую или другие виды энергии, способствуя и участвуя

| bitVlki 96 |

в образовании новых соединений, формирующих структуру веществ.

в образовании новых соединений, формирующих структуру веществ.

В зависимости от разновидности сырья подготовительные опера

ции заключаются: в измельчении, помоле, распушке и других спосо

бах перевода сырья в тонкодисперсное состояние; фракционирова

нии, просеве, промывке и других методах очищения поверхности

частиц и разделения их на отдельные группы (фракции) по грану

лометрическому (зерновому) составу; увлажнении или обезвожи

вании (сушке) сырья; нагревании, обжиге и охлаждении сырья

перед употреблением в смесях; обогащении, т. е. повышении одно

родности сырья по массе, проч

ности или другим качественным

показателям, что нередко совме

щается с физико-химической об

работкой с целью дополнительно

го повышения активности поверх

ности частиц или изменения ее

полярности, поверхностного натя

жения и т. п. Таким образом, в

подготовительные пооперацион

ные работы входят многообраз

ные виды обработок сырья.

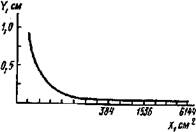

Рис. 2.1. Зависимость удельной по- Измельчение и помол —наи-

верэсности (X) от размера частиц более распространенные в техно-

(У) измельчаемого сырья логиях подготовительные опера-

ции. Уменьшение размеров частиц грубозернистых сырьевых материалов вызывается разной необходимостью: обеспечить определенное соответствие между размерами частиц смеси и конструктивными элементами изделий, облегчить технологические операции на стадиях приготовления смеси, повысить плотность и однородность дробленого материала, увеличить удельную поверхность порошкообразного вещества после помола исходного материала. Известно, что между размером зерен у и удельной поверхностью х существует обратная пропорциональная зависимость х = а/уп, где а — величина поверхности частицы, размер которой равен единице. Эту зависимость можно изобразить в виде гиперболической кривой в системе координат Y — X (рис. 2.1). С уменьшением размера каждой частицы общая поверхность измельченного вещества быстро увеличивается, тогда как объем частицы при сложении обломков остается постоянным. Быстро увеличивающаяся с измельчением поверхность обладает особым запасом поверхностной энергии, которая в дальнейшем расходуется при смешении нескольких компонентов в общую смесь, при формовании изделий из смеси с протеканием реакций по поверхностям раздела. После некоторого предела тонкости помола потенциальная энергия поверхности может возрасти в такой мере, что нередко происходит самопроизвольное (спонтанное) агрегирование (слипание) частиц с уменьшением удельной поверхности и увеличением комковатости и неоднородности исходного продукта. Рациональный 26

| а | |||

| * | |||

| 1. | |||

| ft | |||

| Is | ^^-■ й^-. | ||

предел тонкости помола устанавливают опытным путем. Он может быть повышен применением при помоле добавочных так называемых поверхностно-активных веществ, способных создавать на поверхности пленки, экранировать частицы и предотвращать их агрегирование. Кроме того, при высокой дисперсности помола имеется опасность потери активности порошкообразного материала в период его хранения в связи с поглощением посторонних веществ (пыли, влаги, газов и др.) из окружающей среды. Приходится учитывать и то, что с увеличением степени измельчения значительно возрастают механическая работа и расход энергии на измельчение. Операцию измельчения нередко совмещают с разделением продукта помола по крупности частиц просеиванием или сепарацией. Эта операция называется разделением сырья по фракциям.

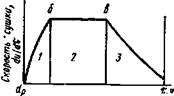

| Время сушки Рис 2.2. Изменение влагосодер-жания материала в процессе сушки |

Другой операцией является промывка зернистых фракционированных материалов — песка, дроблено-то камня (щебня), гравия — с целью уменьшения количества пыли и глины в смеси. Материалы промывают чистой водой или с добавлением химических веществ. Но может быть и сухой способ очищения зернистых сырьевых материалов, что предохраняет его от смерзания в зимний период работ.

Нередко исходные сырьевые материалы подвергают так называемому обогащению. Эта операция состоит в повышении однородности по прочности, плотности и т. п. В основе обогащения лежат физические законы. В зависимости от принятого способа они могут •быть законами гравитации, сепарации, флотации, упругости и др. Эффективность способа оценивается по степени обогащения, количеству (выходу) обогащенного продукта и его качеству.

Весьма важная роль в подготовительный период отводится тепловому воздействию на сырьевой материал, чтобы его просушить, нагреть до необходимой температуры и возможно даже подвергнуть кратковременному обжигу с целью, например, частичной или полной его дегидратации, аморфизации, укрупнения частиц для понижения пластичности (например, глины).

Процесс сушки назначают с учетом особенностей исходного сырья как многокомпонентной системы, состоящей из вещества, слагающего сырьевой материал, влаги, воздуха и паров воды. Если сырьевой материал подвергнуть воздействию теплового агента (нагретого воздуха, дымового газа и др.) или специальных источников нагрева (ламповые излучатели, ТЭН, паровые регистры и др.), то •с поверхности влага испаряется, а внутри перемещается к поверхности испарения за счет капиллярных сил, градиентов влажности и температуры. Общее в л агосо держание сырьевого материала умень-

шается пропорционально времени сушки, т. е. по линейному закону (рис. 2.2, отрезок бв). Температура поверхности материала в этом интервале остается постоянной и равна температуре адиабатического* насыщения воздуха. Температура в центральных слоях материала продолжает повышаться и достигает температуры адиабатического насыщения позже в точке д. До точки б и точки г уменьшение влагосодержания идет не по прямолинейному закону. Динамика сушильного процесса ярко прослеживается с помощью кривой скорости сушки (рис. 2.3). Вслед за высушиванием материал нагревают до необходимой температуры. Нередко обе операции совмещаются и протекают в одном тепловом агрегате, например, в сушильном барабане или на колосниковой решетке.

шается пропорционально времени сушки, т. е. по линейному закону (рис. 2.2, отрезок бв). Температура поверхности материала в этом интервале остается постоянной и равна температуре адиабатического* насыщения воздуха. Температура в центральных слоях материала продолжает повышаться и достигает температуры адиабатического насыщения позже в точке д. До точки б и точки г уменьшение влагосодержания идет не по прямолинейному закону. Динамика сушильного процесса ярко прослеживается с помощью кривой скорости сушки (рис. 2.3). Вслед за высушиванием материал нагревают до необходимой температуры. Нередко обе операции совмещаются и протекают в одном тепловом агрегате, например, в сушильном барабане или на колосниковой решетке.

| Время сушки |

| Рис. 2.3. Кривая скорости суш-кя: / — период прогрева материала; 2 — период постоянной скорости сушки; 3 — период падающей скорости сушкк |

В основе нагревания материала, выпаривания влаги, а также последующего охлаждения и других тепловых процессов лежат законы теплопередачи. Согласно основному уравнению теплопередачи устанавливается связь между тепловым потоком Q и поверхностью теплообмена: Q=kFAtcpT, где k — коэффициент теплопередачи, определяющий среднюю скорость передачи теплоты по поверхности теплообмена; Д*ср — средняя разность температур между теплоносителями, определяющая среднюю движущую силу процесса теплопередачи, или температурный напор; т — время. Из уравнения видно, что количество теплоты, передаваемое от более нагретого к более холодному теплоносителю, пропорционально поверхности теплообмена F, среднему температурному напору Д*ср и времени т.

Передача теплоты может осуществляться тремя способами: теплопроводностью, конвекцией, излучением. В основе этих способов теплопередачи находятся соответственно законы Фурье, Ньютона и Стефана—Больцмана (см. курс физики). В реальных условиях чаще всего теплота передается комбинированным способом, однако преобладающим в нем остается все же один из указанных способов передачи теплоты.

На стадии подготовительных работ производят также физико-химическую или химическую обработку исходных сырьевых материалов. Она повышает активность подготавливаемых компонентов смеси, облегчает и ускоряет основную технологическую операцию, позволяет получать строительный материал с более высокой плотностью, прочностью или с другим повышенным качеством. Эта операция обычно выражается в добавлении специальных веществ,

* То есть без поглощения и.отдачи теплоты.

имеющих различные или комплексные функции — уплотняющие,

порообразующие, минерализующие и т. п. Она может быть совмеще

на с механической обработкой, например, путем помола сырья в

смеси с добавкой. Тогда свежеобразующаяся поверхность измель

чаемых частиц поглощает добавочное вещество с образованием

на поверхности молекулярных «пленок» или новых химических

соединений, повышая активность порошкообразного материала.

Некоторые сырьевые мате- j^ _

В

| ^^ |

| % 3 2 |

риалы выполняют в смеси функции компонента, находясь в жидком состоянии. Чтобы усилить индивидуальные особенности их, подобно твердым, подвергают нагреванию для понижения вязкости, рафинированию с целью освобождения от примесей, электромагнитному воздействию (например, воды), обогащению с введением добавочных веществ, например растворимых ПАВ, электролитов, ингибиторов и др.

| Ч, |

| С= =3 |

| Рис. 2.4. Вибрационный лопастной роторный сводообрушитель: / — штанга; 2 —балка; 3 — шарик подшипника; 4 — кольцо; 5 — электровибратор; 6 — |

Следующей технологической операцией служит перемещение подготовленных материалов. При вертикальном, горизонтальном или наклонном транспортировании важно предохранить материалы от потери вновь приобретенных качеств: не охладить, если материал был подогрет; не загрязнить, если он был промыт; не

уВЛаЖНИТЬ, еСЛИ ОН был ПрОСу- лопасти

шен; не перемешать, если он

был фракционированным, и т. д. Больше того, транспортирование стремятся совместить с дополнительными, способами улучшения качества материала в пути следования к местам его употребления или хранения.

Обязательным звеном многих технологических линий служит хранение сырьевых материалов. Частое нарушение бесперебойной работы основного оборудования происходит вследствие образования в бункерах или других емкостях устойчивых сводов из сыпучих материалов. Самопроизвольное прекращение истечения этих материалов приводит к нарушению правильного дозирования, ухудшению качества смесей. Для борьбы с образованием сводов применяют специальные обрушающие устройства (рис. 2.4).

Большое значение имеет автоматическое дозирование с отвеши-

ванием или отмериванием материалов, последующее перемещение отдозированных компонентов к смесительному аппарату или в мешалку.

Центральной операцией для большинства технологий является перемешивание компонентов в общую смесь. Нередко при производстве безобжиговых ИСК в смесительных аппаратах начинаются и почти полностью завершаются все основные процессы структуро-образования материала, особенно его вяжущей части. Однако эти процессы могут развиваться и завершаться за пределами смесительного аппарата, а иногда в нем они и не начинаются, например перемешивание шихты для ее последующего нагрева в печах до расплава или для так называемого спекания изделий при производстве обжиговых ИСК.

Наибольшее распространение получил способ перемешивания с введением в смесь механической энергии от внешнего источника, а среди типов смесителей — роторные принудительного действия. Механическое перемешивание обычно осуществляется в два этапа: предварительное смешение сухих материалов; смешение с жидкостью, участвующей в качестве компонента смеси. Объединение компонентов может быть и без предварительного «сухого» смешения, т. е. в один этап. В обоих случаях вначале происходит смачивание поверхности твердых частиц жидкой средой. Жидкости хорошо смачивают, если они способны понизить поверхностное натяжение, что зависит от ионного состава поверхностного слоя твердого вещества. Например, если в нем превалируют гидроксильные ионы, то смачиваемость водой полная, а твердые частицы относятся к гидрофильным. Если в поверхностном слое превалируют ионы тяжелых металлов, то высокая смачиваемость обеспечивается не при контакте с водой, а с маслом; тогда твердые частицы относятся к олео-фильным.

При полном смачивании твердые частицы способны в той же жидкости легко растворяться. Образуются истинные растворы — системы с содержанием одной фазы *, называемые гомогенными. Образованию такой системы может предшествовать ограниченное или неограниченное набухание твердых частиц в жидкой среде. Иногда растворение сопровождается химическим взаимодействием контактируемых компонентов и тогда следует выделить из них независимые. Число независимых компонентов Кн равно общему количеству Ко за вычетом числа протекающих между ними химических реакций (х), т. е. Ка = Ко — х.

Более характерным процессом при перемешивании компонентов является формирование гетерогенной системы, которая отличается от гомогенной (однородной) наличием двух или большего количества фаз с поверхностями раздела между ними. Число фаз,

* Фазой называется часть системы, отграниченная от других поверхностью раздела, имеющая одинаковый состав н одинаковые свойства. Фаза является простой, если она состоит из одного индивидуального вещества, и смешанной, •если состоит из двух или большего количества индивидуальных веществ.

находящихся в устойчивом равновесии между собой, определяется правилом фаз: Ф = (К—С)+2, где С —число степеней свободы, т. е. наибольшее число условий, которые можно изменять — температуру, давление, концентрацию вещества, —не нарушая равновесия системы; оно всегда больше нуля или равно нулю, поэтому Ф^ < СК+2) Ф — количество фаз системы; К — количество компонентов или'химически индивидуальных частей системы.

Большое значение при перемешивании компонентов имеют адсорбция, представляющая собой самопроизвольное концентрирование и'уплотнение вещества на поверхности раздела фаз, и абсорбция с поглощением вещества всем объемом при проникании молекул внутрь твердого тела. Адсорбция и абсорбция, именуемые общим термином «сорбция», могут протекать одновременно и являются проявлением поверхностной энергии. Из растворов сильнее сорбируются те вещества, которые обладают меньшей растворимостью в растворителе. Адсорбция обычно протекает одновременно с диффузным процессом, т, е. самопроизвольным перемещением молекул в объеме жидкой среды или в поверхностных слоях. Скорость диффузии тем меньше, а, следовательно, период времени движения свободных молекул к поверхности твердого вещества (адсорбента) тем больше, чем крупнее частицы в растворе. Адсорбция может сопровождаться химической реакцией на поверхности адсорбента, которая называется хемосорбцией.

На процессы сорбции и диффузии влияют температурные факторы. При перемешивании смеси средняя температура не остается постоянной, так как химические реакции, адсорбция и смачивание сопровождаются выделением теплоты, а процессы растворения и испарения исходных веществ или новообразований — поглощением теплоты. Скорость диффузии несколько возрастает с повышением температуры (примерно на 1...3% на 1°С), особенно если при этом понижается вязкость среды. Количество же адсорбированного вещества на адсорбенте (поглощаемом веществе) возрастает с понижением температуры и повышением парциального давления (в случае парогазовой фазы). Повышение температуры и понижение давления способствуют десорбции, т. е. удалению с поверхности ранее адсорбированного вещества.

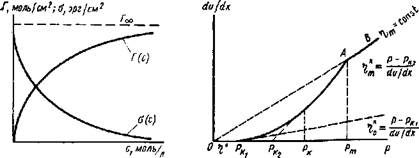

Адсорбционные слои вокруг частиц твердой фазы приводят к понижению поверхностного натяжения на границах раздела фаз, увеличению устойчивости системы с приближением к адсорбционному насыщению (рис. 2.5).

Об эффективности перемешивания судят по качественным изменениям исходных компонентов, концентрации новообразований, однородности смеси. Критериями однородности служат дисперсия, среднеквадратичное отклон ение, коэффи циент однородности и др.

о ^ -ЮО, / (СI —С0)* гц п

в частности, лн = —— I/ ——-—-——, где С, —значение кон-

О 0 г J V — 1

центрации ключевого компонента в пробах; С0 — значение концен-

трации ключевого компонента при идеальном перемешивании; т — количество проб концентрации С<; Л' —общее количество проб.

Свежеизготовленная смесь обычно содержит вязкопластическую или легкоподвижную часть —вяжущее вещество, которое существенно влияет на удобообрабатываемость и подвижность полученной смеси, предназначенной для формования изделий, возведения конструкций необходимой формы. Упомянутые свойства смеси характеризуют ее способность формоваться и относятся к структурно-механическим, или реологическим. Процесс придания смеси заданной формы в реологии (науке о течении) рассматривается как процесс течения. Оно выражается в деформировании тела под влиянием приложенных сил.

Рис. 2.5. Изотерма адсорбции Рис. 2.6. Реологическая кривая, или кри-

Г(с) и поверхностного натяже- вая течения в системе координат «на-

ния а(с) пряжение сдвига — градиент скорости

деформации»

При вязком (ньютоновском) течении происходит деформация и согласно уравнению р = г\ (Ди/Дя), где р — напряжение; Ди— разность скоростей течения в двух параллельных слоях; Ах — расстояние между этими слоями; AufAx — градиент скорости течения, с-1; г) — динамическая вязкость, Па-с.

Течение структурированной системы (бингамовское) начинается под действием некоторого напряжения рк, называемого пределом

текучести, согласно уравнению р = рк + г\пп(Аи/Ах), где г|Пл— пластическая (бингамовская) вязкость. В этих системах процесс разрушения структуры может протекать постепенно, вначале более медленно, затем ускоряется, а при дальнейшем увеличении напряжения или градиента скорости течения структура полностью разрушается, а вязкость практически остается постоянной rjm и независимой от дальнейшего увеличения напряжения. Лишь характер движения может измениться с ламинарного (рис. 2.6, участок А—В) на турбулентное (рис. 2.6, участок выше точки В). Вдоль кривой течения, называемой также реологической кривой, вязкость уменьшается от точки рк\ — условного статического предела теку-

f чести до точки Л— начала полностью разрушенной структуры с

^ наименьшей вязкостью г\т. На этой кривой отмечается еще точка

рк2 ____ условный динамический предел текучести и ранее отмечав

шаяся точка рк —предел текучести, именуемый также предельным

напряжением сдвига. Значение этих реологических характеристик

состоит в том, что при пластическом формовании изделий ьз смеси

возможно предусмотреть допустимые напряжения без разрушения

сплошностЯ^изделий. Так, например, при возникновении напряже

ний в массвбольших rjK2 возникает разрыв ее при формовании из

делий в ленточном прессе с образованием дефектов (свили). По

этому устанавливают определенные показатели реологических

характеристик при формовании, например для хорошо формирую

щихся глин величина рк\Ы не ниже 2-Ю-6 с-1. Более конкретные

значения реологических характеристик зависят от способа формо

вания— пластичного, вибрационного, литьевого и др.

Формование сопряжено, как правило, с плотной укладкой зернистых или другого вида компонентов смеси (массы), а также с приданием определенных очертаний изделиям, что достигается с помощью машин.

Уплотнение отформованных изделий приводит к дальнейшему сближению частиц, перераспределению и выравниванию молекулярного силового поля, контактированию частиц зёрен заполнителя через прослойки вяжущего вещества. При недостаточном количестве вяжущего вещества прослойки могут оказаться дискретными (прерывистыми). Прерывистость нх увеличивает содержание пор и, следовательно, количество воздушной или другой газовой среды в изделии. Для облегчения условий уплотнения без избытка жидкой среды вводятся в смесь некоторые добавки. Используется также эффект временного «разжижения» смеси (массы) под действием вибрации, т. е. виброуплотнения, применяются смеси в прогретом или горячем состоянии и т. п.

В ряде технологий формование и уплотнение совмещаются в одну операцию. Практикуется также прерывистое уплотнение, например, с интервалом времени между двумя вибрациями, уплотнение с дополнительным пригружением, прессованием. Возможно применение так называемых литых смесей, настолько жидких (с малой вязкостью), что при формовании практически вовсе не требуется их доуплотнять. С этой же. целью могут вводиться некоторые добавки в виде пластификаторов, супер пластификаторов В др., или использоваться повышенное, но, разумеется, обоснованное содержание жидкой среды. На стадии уплотнения, как и на других стадиях технологии, осуществляется технический контроль.качества уплотнения с целью достижения необходимой плотности ^изделий и конструкций или их элементов. Но плотность зависит не;; только от усилий и условий формования и уплотнения изделий, но определяется также зерновым составом смеси.

К важному технологическому переделу относится тепловая, теп- [ ловлажностная, химическая, электрофизическая или какая-либо