Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Природные каменные материалы 10 страница

|

|

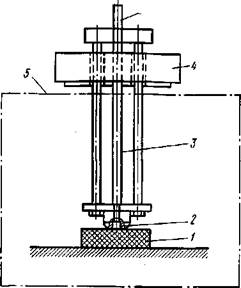

Теплостойкость полимеров определяют обычно на прибо-

ix Мартенса или Вика (рис. 8.13). Теплостойкость по Вика выра-

зется температурой (°С), при которой плоский наконечник стерж-

прибора площадью 1 мм2, нагруженный стандартным грузом 1

и 5 кг, внедрится в образец полимера на глубину 1 мм. Величи-

груза, скорость нагрева и нагружения регламентируются требо-

| К указателю оерормации |

| П |

Ьшями ГОСТа на материалы.

Ьшями ГОСТа на материалы.

| fWfrtiSffV |

Qz:

|

^

| ■. |

SB

| |с. 8.12. > ва: |

Прибор Кремер-Сар-

S- наружный стакан; 2 — внутрен-М; 3 — трубочки; 4 — диск; 5 — тер-пметр; 6 — ртуть; 7 — полимер

Рис. 8.13. Схема прибора Вика для определения теплостойкости полимеров:

/ — образец; 2 — наконечник; 3 — стержень; 4 — груз; 5 — термошкаф

Температура, " С '

| Тг |

Рис. 8.14. Термомеханическая кривая термопластичных полимеров, P=const

Температуру стеклования и текучести полимера опре-шяют по термомеханической кривой, построенной по методу акад. ' А. Картина, в координатах «деформация — температура нагре-f». Эта кривая, выражающая зависимость деформации от темпе-ггуры нагрева полимера, имеет перегибы, соответствующие тем-! ратуре стеклования Тс и температуре текучести Тт. Так как полисные композиции при нагревании постепенно переходят из одно-

-1273 225

го состояния в другое, то перегибы кривой (рис. 8.14) соответствуют интервалу температур 20...3О°С, а при некоторой кристалличности полимера — 2...3°С.

Рассматривая приведенную термомеханическую кривую, видно,

что при нагревании полимера до температуры стеклования он на

ходится в стеклообразном состоянии, которое характеризуется ма

лыми, обратимыми деформациями, возрастающими пропорциональ

но нагреву. При дальнейшем нагревании полимер переходит в вы

сокоэластичное состояние, отличаю-

й щееся резким увеличением дефор-

i 6Т маций, которые затем остаются

I У (j примерно постоянными до темпера-

I /v^^_ ^S* ТУРЫ Тт' ^Ри повышении темпера-

| /б„ туры (выше Гт) снова наблюдается

§. увеличение деформаций, предшест-

^ вовавших разделению образца на

—*. £ части.

Деформация Когда полимер находится в

Рис. 8.15. Кривая деформации по- стеклообразном (твердом) состоя-

лимеров при растяжении: нии- энер™я теплового движения

а„- предел пропорциональности; оу - ЗВвНЬвВ МаКрОМОЛвкуЛ МвНЬШв, ЧвМ предел упругости; от - предел текуче- ЭНврГИЯ МеЖМОЛвКулЯрНОГО ВЗЭИМО-стн; ор~ прочность при растяжении деЙСТВИЯ МвЖДу НИМИ. В ЭТОМ СЛу-

чае атомы цепи полимера совершают лишь колебательные, движения. При температуре выше Гс энергия теплового движения отдельных звеньев полимера может превышать энергию меж молекулярного взаимодействия, что будет способствовать переходу к высокоэластичному состоянию и резкому повышению деформации материала.

Высокоэластичное (каучукоподобное) состояние свойственно только полимерным веществам с большой молекулярной массой и характеризуется тем, что при деформации полимера реализуется гибкость его макромолекул. Кроме того, атомные группировки соединенные химическими связями, вследствие теплового движения могут совершать крутильные колебания. Отличительной особенностью высокоэластичного состояния полимера является способность к большим обратимым деформациям.

При нагревании полимера выше Гт деформации резко возрастают вследствие нарушения сцепления между макромолекулами и возможного смещения их друг относительно друга по направлению внешней силы.

Нагрев полимеров до температуры, намного превосходящих 74, может привести к деструкции — разложению полимера.

Механические свойства термопластичных полимеров аморфного строения выражаются диаграммой деформаций (рис. 8.15). Так, при растяжении образца полимера при температуре ниже Тс вначале появляются лишь упругие деформации, обусловленные в ос-

| I |

даном изменением расстояний между элементами структуры по-; Далее, деформация образца происходит практически при постовом напряжении о. Напряжение ас, при котором da/rfe = 0, т. е. Эрость возрастания напряжения становится равной скорости его (ссасывания (релаксации), называют «пределом вынужденной Частичности», а деформацию — «вынужденной эластической». При понижении температуры за пределами температуры хруп-(сти, или большой скорости деформации, напряжения, необходи-rfe для преодоления сил межмолекулярного взаимодействия, ставятся настолько большими, что молекулы полимера легче разру-аются, нежели изменяют свою форму. В этом случае высокоэла-ические деформации не развиваются, полимер становится хруп-[М. Таким образом, при достаточно низких температурах полиме-Ы разрушаются как хрупкие тела, не проявляя свою способность! высокоэластическим деформациям.

Вместе с тем термопластичные полимеры в застеклованном со-гоянии подвержены деформациям ползучести. Эти деформации при-бретают значительную величину при температурах ниже темпера-уры стеклования и становятся тем больше, чем выше температура олимера.

'i Основными характеристиками прочности полимеров являются максимальные значения разрушающего напряжения и относитель-юй деформации.

; Прочность полимера в значительной степени зависит от степе-1И «упаковки» макромолекул, которая увеличивается с понижением температуры полимера, что приводит к повышению его прочно-: ти.

; Наряду с положительными свойствами полимеров (малая средня " плотность, низкая теплопроводность, высокая химическая и атмосфер остой кость и др.) им свойственны ряд недостатков, ограни-[ивающих использование их в строительстве (низкая теплостой-юсть, малая поверхностная твердость и модуль упругости, значи-ельная ползучесть при весьма малых начальных уровнях напряжения и склонность к старению).

Синтетические полимеры в чистом виде, т. е. без добавок и на-олнителей, применяются редко вследствие их высокой стоимости.

Вместе с тем они могут быть использованы как микроконгломе-аты и при полном отсутствии в них твердой фазы, поскольку от-ерждение их происходит в отсутствие микронаполнителя или ка-их-либо других микродисперсных частиц.

1 В строительстве полимеры применяют в качестве связующих ве-[еств для производства микро- и макроконгломератов, располагающихся в единой классификации в группе безобжиговых материа-ов (пластмассы, полимербетоны и т. п.). В сложных композицион-ых материалах (конгломератах) -и микроконгломератах полимер иужит дисперсионной средой, а частицы наполнителя составляют вердую дисперсную фазу. При отверждении полимер образует не-

* 227

прерывную пространственную сетку— матрицу, а наполнитель входит в эту сетку, обеспечивая прочность и монолитную микроструктуру конгломерата.

Полнмеризацнонные полимеры (термопласты). Полимеризаци-онные полимеры получают в процессе реакции полимеризации. Полимеризацией называют реакцию соединения молекул мономера, протекающую за счет раскрытия кратных связей, без выделения побочных продуктов. В процессе полимеризации одновременно могут участвовать также два мономера или более. Такую реакцию называют сополимеризацией, а конечный продукт — сополимером.

Схематично реакция полимеризации может быть представлена в следующем виде: пМ-*~{М)п, где М — молекула исходного мономера; (М)п — макромолекула, состоящая из п мономерных звеньев; п — степень полимеризации.

Процесс полимеризации включает в основном три элементарные реакции: образование активного центра, рост цепи и обрыв цепи Эти реакции могут осуществляться различными способами, но по следующей принципиальной схеме: образование активного центра М-+-М-, рост цепи М■ +М]-*-М• 2 + М• 1~^М3 + Mi-^M• п, обрыв цепи. Ма-*-Рп, где М — молекула мономера; М—'активный центр; М-2\ М'л\...; М-п — растущий радикал; Рп — молекула полимера.

В зависимости от химической природы активных центров различают радикальную и ионную полимеризацию. При радикальной полимеризации активными центрами являются свободные радикалы, образующиеся при распаде перекисей и азосоединений от воздействия на мономер дополнительной энергии (нагревание, световые и другие облучения и др.). При ионной (каталитической) полимеризации активными центрами служат ионы, образующиеся при распаде катализаторов (А1СЦ, Ва, F3, *ПСЦ), которыми являются щелоч-но-земельные металлы, кислоты и др.

Радикальная полимеризация. По способу образования свободных радикалов различают термическую, фотохимическую и инициированную полимеризацию. Наиболее распространенной является инициированная полимеризация, при которой свободные радикалы образуются в результате распада нестойких инициирующих веществ. К инициирующим веществам относят органические и не-органические перекиси, некоторые азо- и диазосоединения и др. Энергия активации, характеризующая инициирование, близка к энергии связи, разрывающейся при распаде инициатора. При этом количество применяемого инициатора невелико и составляет при мерно 0, 1... 1, 0% от массы мономера.

Для начала полимеризации необходимо разорвать одну из кратных связей молекулы мономера, чтобы превратить неактивную молекулу в свободный радикал (R—-СН2, СН3). С этой целью в реактор, где протекает реакция, вводят инициаторы. После роста цепи на заключительном этапе реакции происходит обрыв цепи путем соединения двух радикалов с образованием устойчивой макромолекулы полимера. При радикп.-гь")" < полимеризации часто использу-

окислительно-восстановительное инициирование. В этом случае

|лимеризацию вызывают свободные радикалы, являющиеся про-

суточными продуктами окислительно-восстановительной реак-

г. Так, например, радикал ОН, образовавшийся при взаимодей-

> ии перекиси водорода с ионами двухвалентного железа, хорошо

щиирует радикальную полимеризацию, присоединяясь к моле-

ie мономера. ^Ионная полимеризация. Образование активных центров полиме-

»ации протекает в присутствии катализаторов, которые не рас-

1уются в процессе реакции и не входят в химический состав по-

iepa. Обычно ионная полимеризация осуществляется с образованием иона карбония или карбаниона и с последующей передачей

цепи положительного или отрицательного заряда. В этой связи Различают катионную или анионную полимеризацию. ". В зависимости от требований, предъявляемых к продукту политизации, вида мономера и инициатора, в промышленности ис-

1ьзуют три способа полимеризации: в блоке, в растворе и в (ульсии (суспензии).

Блочная полимеризация может осуществляться без растворите-

периодическим или непрерывным способом. В первом случае

^лучают блок полимера, имеющий форму сосуда (емкости), в ко-

юм происходила реакция полимеризации; во втором — осущест-|яют непрерывный выход расплава полимера из реактора. Этот |особ характеризуется полимеризацией мономера в «чистом» виде ^присутствии инициатора или катализатора реакции.

Полимеризация в растворе производится «лаковым» способом fe'B жидкости, не растворяющей полимер. При полимеризации «ла-'ювым» способом в качестве среды используют растворитель, растворяющий и мономер, и полимер. Полученный раствор полимера в (створителе («лак») непосредственно используют в промышленно-или полимер выделяют путем осаждения или испарения разорителя. При полимеризации по второму способу применяют (дкость, растворяющую только мономер. По мере образования

гимер выделяется из раствора в виде осадка или может быть от-

1Ьтрован. Полимеризация в растворе позволяет легко отводить ЦПлоту реакции и регулировать степень полимеризации.

Эмульсионная или суспензионная полимеризация является наи-fcnee распространенной в промышленности для получения многих " шмеров. В качестве дисперсионной среды при полимеризации (ульсии или суспензии используют воду с эмульгатором, который Вучшает эмульгирование мономера в воде. В зависимости от спо-> ба приготовления эмульсии мономера в воде и условия проведе-1я полимеризации различают эмульсионную (латексную) и су-рензионную (капельную) полимеризацию.

В качестве эмульгаторов обычно применяют мыла: олеаты, лау-& Ты щелочных металлов, натриевые соли ароматических сульфо-Тлот и др. Часто эмульсионную полимеризацию проводят в при-? тствии водорастворимых инициаторов (перекись водорода и др.).

Поскольку при капельной полимеризации вводят инициатор реакции, не растворимый в воде, но растворимый в мономере, полимер образуется как бы в каждой отдельной «капле».

В процессе полимеризации могут образоваться полимерьг, имек> щие неодинаковую конфигурацию отдельных звеньев по всей длине цепи. Такие полимеры называют атактическими (неупорядоченными). Однако при каталитической полимеризации образуются полимеры, имеющие одинаковую конфигурацию последовательных звеньев: упорядоченные — изотактические полимеры. Структуры атактического и изотактического полимера изображены на рис. 8.16.

сн3 сн5 сн5 сн3 сн, \нс и i н { не не \

\ I Н ■ Н ■ Н f Н U \

U-, -----------, ----------- j------------, ----------- 1---------- 1

сн, н сн, сн, н

Г|н fa, {7 trf Wh, \.

н н н н н

Рис. 8.16. Атактические (/) и изотактические (//) цепи полиизобутилена

К важнейшим полимеризационным полимерам следует отнести полиэтилен, полипропилен, полиизобутилен, поливинилхлорид, полистирол, полиакрилаты и Др-

Полиэтилен [—СН2—СН2—] п — продукт полимеризации этилена. Выпускается или в виде гранул размером 3...4 мм, или белого порошка.

Исходным мономером для полимеризации является газообразный этилен лСН2=СН2, получаемый чаще всего при термической обработке нефти. В настоящее время промышленность использует следующие методы полимеризации этилена: полимеризация при высоком давлении (до 300 МПа) в присутствии кислорода; при среднем давлении (3, 5...7, 0 МПа) в углеводородных растворителях с окисно-металлическими катализаторами; при атмосферном или очень малом давлении (0, 5...3 МПа) с металлоорганическими катализаторами.

Полимеризация этилена при высоком давлении производится в трубчатых реакторах и отличается сложностью технологического оборудования. Полиэтилен высокого давления— химически стойкий

юдукт с плотностью 0, 95 г/см3 и повышенной эластичностью, что

уясняется наличием в нем 45% аморфной фазы.

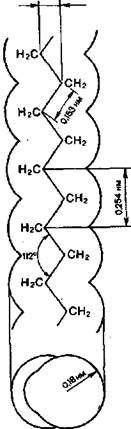

| 0, 086 нм |

' Производство полиэтилена при среднем давлении основано на имеризации этилена в растворе. Однако этот метод производ-а полиэтилена в нашей стране широкого

[спространения не нашел. При получении полиэтилена низкого дав-

[спространения не нашел. При получении полиэтилена низкого дав-

: ния не требуется сложного компрессорного

зяйства. При низком давлении полиэтилен

улучают полимеризацией этилена в растворе

бензин) непрерывным методом при давлении

15..0, 5 МПа и температуре до 80°С в при-

гтствии катализатора Циглера-Натта (комп-

[ексные металлоорганические соединения). Полиэтилен низкого давления имеет зна-

; нтельные теплостойкость, плотность и жест-

1сть. Основным отличием полиэтилена низ-то давления является его кристалличность,

результате чего меньшие эластичность, про-ачность и большая твердость. Будучи тер-

юпластичным насыщенным полимерным углеводородом, полиэтилен имеет строение мо-декулы в виде плоского зигзага с периодом Идентичности 0, 254 (рис. 8.17).

Физико-механические свойства полиэтилена в значительной мере зависят от степени (полимеризации, т. е. от молекулярной массы ■ сотового продукта. Молекулярная масса полиэтилена находится в пределах для низкого давления: 10 000...50 000 и высокого давления Що 000...400 000.

Предел прочности при разрыве в зависимости от молекулярной массы полиэтилена колеблется от 18 до 25, 5 МПа, плотность

|, 92 0, 95, температура плавления 110..

г125°С

| Строение полиэти- |

| Рис. 8.17. молекулы лена |

Полиэтилен (высокомолекулярный) хоро-: о поддается механической обработке, стоек ротив агрессивного действия воды, соляных астворов, щелочей, кислот (кроме азотной). ри нормальной температуре он нерастворим органических растворителях и только при нагревании поддается астворению в ароматических углеводородах.

, Полиэтилен применяют для производства труб, пленок, гидро

изоляционных материалов, тары и предметов сантехнического обо

рудования. Порошкообразный полиэтилен успешно используют для

^антикоррозионной защиты металла. Для производства строитель

ных материалов и изделий выпускают следующие марки полиэти-

! 231

лена: 20606—012 (низкого давления), 11802—070 (высокого давления).

Полистирол [—СН2—СНС6Н5—]«— твердый продукт полимеризации стирола. Его выпускают в виде прозрачных листов, гранул (блочный полистирол), в виде бисера или белого порошка (эмульсионный полистирол). Макромолекула его имеет полидисперсную разветвленную структуру. Сырьем для'производства полистирола служит стирол С6Н5СН = СН2 —бесцветная воспламеняющаяся жидкость, содержащаяся в некоторых фракциях каменноугольной смолы или вырабатываемая из бензола и этилена. Стирол легко полимеризуется под действием солнечного света и теплоты. В производственных условиях стирол полимеризуют при 80°С в присутствии перекисных соединений (перекиси водорода и перекиси бензоила).

Блочный полистирол имеет высокие механическую прочность (80...ПО Па) и водостойкость. Молекулярная масса его от 50000 до 300 000, плотность 1, 04...1, 06 г/см3, теплопроводность 0, 10... 0, 15 Вт/(м-°С).

Применяют полистирол для изготовления гидроизоляционных пленок, облицовочных плиток, водопроводных труб, теплоизоляционных материалов, различной тары, изделий для электропромышленности.

Полипропилен [—СН2— СНСН3—] „ — продукт полимеризации пропилена в растворителе (бензин, пропан и др.). Сырьем для получения полипропилена служит бесцветный газ пропилен, выделяющийся при крекинге нефти. Полимеризация пропилена ведется обычно при избыточном давлении 4 МПа и температуре 70°С. Молекулярная масса полимера колеблется в широких пределах от 35 000 до 150 000. Пропилен хорошо сопротивляется воздействию органических растворителей и имеет ряд других положительных свойств. К недостаткам полипропилена следует отнести его малую атмосферостойкость. При воздействии солнечных лучей он подвергается деструкции с заметным ухудшением первоначальных физико-механических свойств. Является перспективным полимером для производства труб, пленок и других изделий, используемых в строительстве.

Поливинилхлорид [—СН2—СНС1— ]п — продукт полимеризации хлористого винила. Выпускается в виде порошка без запаха и вкуса с размером зерен от 0, 01 до 0, 1 мм.

Сырьем для получения поливинилхлорида служит хлористый винил СН2 = СНС1 — при атмосферном давлении газ с приятным запахом.

В результате полимеризации хлористого винила (винилхлорида) образуется полимер, молекула которого имеет линейное строение.

К важнейшим техническим свойствам поливинилхлорида следует отнести его относительно высокую ударную вязкость, прочность при разрыве (до 60, 0 МПа), устойчивость к воздействию щелочных и кислых растворов, а также высокие диэлектрические свойства

.стинная плотность его 1, 3...1, 4 г/см3, водопоглощение за 24ч0, 4..., 5%, теплопроводность 0, 16 Вт/(м-°С), твердость по Бринеллю до

7. Изделия на основе этого полимера (трубы, плитки) легко сва-^ваются в струе горячего воздуха при температуре 200°С. § Недостатком поливинилхлорида является сравнительно низкая 'мпература размягчения (70°С). При нагреве этого полимера до 0...150°С начинается разложение с выделением хлористого водо-да, каталитически ускоряющего процесс разложения. На основе поливинилхлорида изготовляют синтетические лино-1еумы, плитки для пола, линкруст, трубы, газонаполненные пласт-ассы и другие материалы. Пластифицированный поливинилхло-ид широко используют для получения гидроизоляционных и упа-овочных пленок; хлорированный поливинилхлорид (перхлорви-ил) применяется для получения стойких лаков и красок.

Полиизобутилен [—СН2—С (СН3)2—] п — продукт поли-еризации изобутилена, полимер без цвета и запаха. Сырьем для ■ получения полимера служит изобутилен, образующийся при переработке нефти. В процессе производства полиизобутилена полимеризация осуществляется при пониженных температурах (—П0°С), Кто достигается отводом теплоты с помощью хладоагентов и разбавителей, добавляемых в реакционную смесь.

Полиизобутилен с молекулярной массой менее 50000 — вязкая жидкость.. В технике этот полимер применяют с большой молекулярной массой — 300000, представляющий собой каучукоподобный эластичный материал, (относительное удлинение 1000...2000%).

Полиизобутилен имеет ряд положительных свойств. Он достаточно легок (плотность 0, 91 г/см3), водостоек (водопоглощение 0, 05%) и стоек к действию агрессивных сред. Предел прочности полиизобутилена при разрыве 6, 0...7, 0 МПа. Полиизобутилен в виде листов и пленок применяют в качестве хорошего гидроизоляционного материала.

Поливинил ацетат — продукт цепной полимеризации ви-|нилацетата, сложного эфира уксусной кислоты и винилового спир-|та. Поливинилацетатные полимеры применяют в виде водных ■ уэмульсий для устройства бесшовных полов и изготовления лакокрасочных материалов. Они эластичны, светостойки и хорошо прили-|£ пают к поверхности различных материалов.

Индено-кумароновые полимеры — продукты полимеризации соединений — индено-кумарона и их гомологов, содержавшихся в сыром бензоле и фенольной фракции каменноугольной рсмолы. Их выпускают в виде кусков или чешуек плотностью 1, 05... 1, 2. Эти полимеры применяют для производства плиток для пола, изготовления лаков и красок для внутренней отделки.

Полиметилметакрилат (органическое стекло) — продукт полимеризации метилового эфира метакриловой кислоты. Он предоставляет собой совершенно прозрачный полимер в виде листов, блоков и прессовочных порошков.

Сырьем для получения органического стекла служит метилме-такрилат, синтезируемый из ацетона путем его сложной химической переработки. Полимеризация ведется блочным методом при получении полимера с молекулярной массой более 200000 и эмульсионным— для производства порошкообразного продукта с молекулярной массой от 4000 до 100000.

Изделия из органического стекла имеют отЛгосительно высокую прочность при сжатии (предел прочности до 160, 0 МПа), растяжении и изгибе (до 100, 0 МПа), а также значительную ударную вязкость. Полиметилметакрилат легко поддается механической обработке (резанию, шлифованию и полировке) и почти не снижает своих свойств при пониженных температурах. Он отличается исключительной прозрачностью и способностью пропускать до 74, 0% ультрафиолетовых лучей. Однако следует заметить, что при соприкосновении с огнем полимер горит ярким пламенем, не стоек в отношении агрессивных сред, легко растворяется в ряде органических растворителей (ацетон, уксусная кислота и др.). Высокая стоимость этого полимера и недостаточная абразивостойкость ограничивают его применение в строительстве.

Полиметилметакрилат используют для остекления зданий специального назначения, витрин магазинов, веранд, оранжерей, больниц, для изготовления светильников, фонарей производственных цехов и т. п. Этому способствует возможность получать его окрашенным в различные цвета, прозрачным и непрозрачным.

Синтетические каучуки — эластичные продукты цепной полимеризации различных углеводородных мономеров: изопрена, дивинила (бутадиен), хлоропрена и др. Изопрен представляет собой газ, переходящий при температуре —35°С в бесцветную жидкость. Его получают в промышленном масштабе путем взаимодействия изобутилена с формальдегидом. Дивинил — бесцветный газ, подобно изопрену, относится к соединениям с двойными связями и имеет наибольшее применение в производстве синтетических кау-чуков. В промышленности его получают из этилового спирта, бутана н ацетальдегида. Хлоропрен — бесцветная жидкость, синтезируемая из ацетилена и хлористого водорода.

В зависимости от исходного мономера в процессе полимеризации получают различные виды синтетических каучуков — изопрено-вые, бутадиеновые, бутадиен-стирольные, хлоропреновые и другие их виды.

В группе изопреновых каучуков следует отметить бутил-каучук (СКИ-3). Он представляет собой продукт полимеризации изобутилена с малым количеством (1...5%) изопрена и является важнейшим видом синтетического каучука. Бутилкаучук отличается высокой морозостойкостью, эластичностью, водостойкостью, стойкостью к действию кислорода и сильных кислот. За последнее время особое значение приобрели полиизопреновые каучуки (СКИ). Каучуки этого вида по химическому составу и структуре молекул весьма близки натуральному каучуку, чем и объясняется аналогия

| i |

lcTB этих полимерных материалов. Полиизопреновые каучуки актерны высокими пречностными показателями при растяже-, эластичностью при статических и динамических нагрузках, а же высокой стойкостью при нагревании и окислении. Из группы бутадиеновых каучуков следует выделить по-ивиниловый каучук. Он был впервые разработан акад. В. Лебедевым и являлся первым в мире синтетическим каучу-. В настоящее время промышленность выпускает новые виды адиеновых каучуков — полидивиниловый (СКД), бутадиен-сти-ьный (СКС), бутадиен-нитрильный и др. Эти каучуки по элас-ности близки к натуральным каучукам, но превосходят их по лостойкости и стойкости к истиранию. Хлоропреновые каучуки получают в процессе эмульсион-полимеризации хлоропрена, обладающего высокой полимери-ионной активностью благодаря наличию в нем атома хлора. ашей стране хлоропреновые каучуки выпускают различных ма-под общим названием — наириты. Эти каучуки имеют высо-> клейкость, стойкость против воздействия кислорода, света, лот и щелочей. Они обладают повышенной газонепроницаемо-ю, огнестойкостью (обугливаются, но не горят), высокой масло-ензостойкостью, низкой растворимостью и набухаемостью в ра-орителях. Однако хлоропреновые каучуки склонны к повышен-кристаллизации при нормальной (комнатной) температуре и; ют малую морозостойкость. ^. В строительстве синтетические каучуки применяются для производства различных- клеев и мастик (битумно-кумароново-каучу-! Ковых, кумароно-каучуковых и др.). Они используются также для [; модификации различных полимеров с целью повышения их упругих свойств. Синтетические каучуки находят широкое применение для изготовления герметиков и герметизации швов между панеля-1 ми при крупнопанельном домостроении; используются при изготовлении пластобетонов и растворов, для получения различного вида резин. L; 1 Синтетические латексы представляют собой водные дисперсии ^Синтетических каучуков и по коллоидно-химическим свойствам аналогичны натуральным латексам. Частицы каучука в синтетическом кяатексе, имея отрицательный заряд, коагулируют под действием электролита. Синтетические латексы лучше проникают в обрабатываемый ими материал (по сравнению с натуральными), поскольку имеют меньший размер глобул. Свойства пленок, образованных синтетическими латексами, соответствуют свойствам пленок полимеров. Кроме каучука и воды в состав латексов входят эмуль-таторы, противостарители и другие компоненты. В настоящее время наибольшее распространение получили бутадиен-стирольные, бута-диен-нитрильные, хлоропреновые латексы. Они применяются обычно для тех же целей, как и синтетические каучуки. f' Основные физико-механические свойства полимеризационных ^полимеров приведены в табл. 8.4.

1

Поликонденсационные полимеры (реактопласты) получают в процессе реакции поликонденсации. При пол и конденсации высокомолекулярное соединение образуется в результате последовательного взаимодействия молекул, содержащих две или несколько функциональных групп, способных вступить в реакцию (Н2—ОН2; С1 = ЫН2; СООНидр.).