Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Комплексные вяжущие вещества

|

|

К комплексным вяжущим веществам относятся смешанные порошкообразные вяжущие (рассмотрены выше), компаундированные и комбинированные. Они создаются с целью улучшения качеств сложного вещества по сравнению с исходными, более надежного и долговечного, более низкой стоимости.

Компаундированные вяжущие вещества (компаунды) получают сплавлением или смешением органических вяжущих веществ различных видов и марок. К ним относят битумно-полимерные.битум-но-дегтевые и битумно-пековые, каучуковые путем объединения синтетических каучуков, битумные путем сплавления битумов разных марок, полимерные путем сплавления двух или нескольких полимеров. В лабораторных условиях устанавливают наилучшие количественные соотношения компонентов компаундов, позволяющие получать на необходимом уровне их теплостойкость, адгезию к минеральным материалам, биостойкость, деформативность и т. п.

В битумно-полимерных композициях изменяют количество полимеров в широких пределах, например от 1 до 40% и более> В качестве пластификаторов битума используют полипропилен,. полиизобитулен, низкомолекулярный полистирол, полидиен " и др. Среди многочисленных веществ, добавляемых к битумам, эффективными являются натуральные и синтетические каучуки, так как значительно увеличивают деформативность, поскольку сами обладают очень высокой деформативностью, например, до 1000%. С некоторым эффектом используется для тех же целей регенерированная резина, например от автопокрышек, предварительно освобожденных от примесей, в частности, текстильной ткани. Кроме повышения деформативности при низких и отрицательных температурах возрастают химическая стойкость битумно-резиновых компаундов, их температуростойкость, механическая прочность, адгезионная способность. Невулканизованный каучук оказывает более сильное влияние на свойства битума, чем вулканизованная резина.

В строительной практике находят применение битумно-полимер-ные вяжущие сложного состава, например из трех, четырех или большего количества органических компонентов. Так, в мастике «изол» содержится 8... 15% старой регенерированной резины, 62...75% битума третьей марки, 2...3% кумароновой смолы, I... 5% полиизобутилена и 3...6% канифоли. В вяжущее этого сложного состава в дальнейшем добавляют еще минеральный порошок или 5... 15% распущенного асбеста. В других сложных составах нередко можно встретить пластификаторы типа фурано-вых, полиэфирных, эпоксидных и других смол, что увеличивает растяжимость битумов. Среди дополнительно вводимых компонентов встречаются также растворители (например, ксилол, толуол и др.), поверхностно-активные добавки и др.

На физико-механические свойства вяжущих веществ кроме вида и качества добавляемых веществ в битумио-полимерные компаун-

| ! |

ды и их количества оказывает влияние технология объединения и режимы (частота вращения смесительных агрегатов, температуры объединения исходных веществ, конструктивные особенности установки смешения и др.). Во всех случаях всегда важно получать Однородный по структуре компаундированный продукт, обладающий однообразием своих свойств. Большую пользу приносит механическая обработка на вальцах, подогретых до необходимой температуры. Более распространенным способом служит перемешивание в мешалках с зетообразными лопастями. Если в составе предусмотрен растворитель, то после выхода вяжущего вещества из мешалки оно пригодно для применения в холодном состоянии. Чаще, однако, используются способы получения горячих компаундов и мастик на их основе, так как в отсутствие растворителей они более безвредны для здоровья.

Под влиянием высокой температуры, например в пределах 150... 180°С или выше, битумно-полимерная композиция становится однородной после тщательного перемешивания компонентов и вследствие интенсивного разрушения первоначальных структур.

При введении полимера в горячий битум происходит нагрева-: иие полимера с выравниванием температуры возникающего компаунда. При этом подвижные молекулы углеводородов битума и его; распавшихся мицелл способны заполнять те свободные пространства, которые на мгновение возникают под влиянием непрерывного изменения геометрической формы макромолекул линейного полимера. По мере поглощения битума как своеобразного пластификатора происходит набухание полимера и потеря его прочности, сни-1 жаются температуры перехода полимера из упругоэластического ' в пластическое состояние. Теряя молекулярные силы связи, набу-- хающий полимер в битуме способен постепенно распадаться на; отдельные макромолекулы, которые переходят в битум. Проявляется двусторонняя диффузия: мицеллы битума проникают в межми- I целлярное пространство полимера, а отдельные цепи молекул i и мицеллы полимера проникают в битум. Двусторонняя диффузия \ завершается образованием битумополимерного вещества, что ускоряется при принудительном перемешивании.

С повышением частоты сетки в полимере пластичность их убывает, а в густосетчатых она практически отсутствует. И тогда полимеры лишены способности набухать и диффундировать в битуме, поэтому используют полимеры со сравнительно пониженной молекулярной массой. Синтез термореактивных смол приостанавливают на стадии, когда смесь сохраняет вязкотекучее состояние. К таким полимерам, нашедшим применение в битумополимерных веществах, относятся фенолформальдегид, мочевиноформальдегид; {карбамидные смолы), полиметакрилаты (ненасыщенные термореактивные полиэфиры) и эпоксидные смолы. В них, кроме физического процесса диффузии с образованием однородной битумополи-: мерной системы, не исключена возможность реакционного взаимодействия за счет наличия функциональных групп — свободные

эпоксидные группы, фенольные гидроксильные группы, подвижный водород ароматического и фуранового цикла, перекисные, карбонильные и другие группы. Возможны новые связи между компонентами, изменение структуры битумополимерного вещества. Инфракрасная спектроскопия позволила установить появление новых структурных микроэлементов (фазы). Электронно-микроскопические исследования показали возрастание дисперсности асфальте-нов в битумах, к которым были добавлены фурд*ювые полимеры. В результате структурных изменений вяжущее вещество приобретает новые, обычно улучшенные показатели свойств по сравнению с исходным битумом.

- Определенную пользу приносит совмещение битума с дегтем или пеком: повышается биостойкость битума, что очень важно в кровельных материалах с применением битума, снижается чувствительность к температурным колебаниям. Разновидностью биту-модегтевых вяжущих является гудрокам — продукт совместного окисления мягких битумов с антраценовым или тяжелым каменноугольным маслом.

Возрастащее применение получают полимербитумные вещества, в который основной компонент —полимер —пластифицируют меньшим количеством битума или дегтя. Так, например, получены и нашли применение в дорожных бетонах вяжущие, в которых эпоксидная смола, полиэфирная смола или фурановая смола пластифицированы жидкими сланцевыми дегтями (битумами) с получением соответственно эпоксидно-битумных и других вяжущих. В этих вяжущих реачционноспособные группы дегтя (битума) совмещаются с полимерными смолами, образуя устойчивый трехмерный полимер. Количественные соотношения между полимером и битумом или дегтем устанавливаются в лаборатории. Так, например, полиэфирные смолы совмещаются с нефтяным гудроном в соотношении 7: 3 (по массе) с последующим отвердением в присутствии ускорителя.

В результате отверждения битумополимерных или полимерби-тумных веществ при снижении температуры образуются не однородные, а гетерогенные структуры (т. е. с поверхностями раздела фаз). Они сложены из агрегатов полимера с продиффундировав-шей в них битумной средой, ассоциатов битума с продиффундиро-вавшим в них полимером, а также из новых химических соединений, образовавших в вяжущем веществе новую фазу. Компаундированное вещество обладает свойствами, отличающимися от исходных материалов. Они находят применение в строительстве, повышают качество конгломератов и снижают стоимость изделий.

Цементно-полимерные и полимерцементные вяжущие вещества. Эти вещества являются смесями неорганических вяжущих с полимерами. В качестве неорганических вяжущих принимают портландцемент, глиноземистый цемент, строительный гипс, магнезиальные вяжущие вещества и др. Полимеры применяют природные, но чаще— синтетические высокомолекулярные вещества. Среди них —

каучуки дивинильные и дивинилстирольные, поливинилацетат, по-.ушвинилхлорид, полиакрилаты и полиметакрилаты, полистирол, ■ фенолоформальдегиды, карбамиды, полиэфиры, кре'мнийорганиче-■ аские и др., а также совмещенные полимеры. Из природных — натуральный каучук (латекс), битумы, углеводы (декстрин, альгино-£ ая кислота), протеин (казеин) и др.

■ Выбор отвердителей, катализаторов и наполнителей обусловлен Видом и характером применяемого полимера.

Полимерные вещества вводят в смесительный аппарат в виде водных дисперсий (латекса, эмульсии), водорастворимых полимеров и мономеров. При контакте их с порошкообразным вяжущим веществом происходит взаимодействие. Не имеется пока достаточных оснований утверждать о химическом взаимодействии полимеров, в процессе отвердевания цементно-полимерных смесей, хотя и отмечались в исследованиях следы новых соединений, не встречавшихся без полимеров. Контакт носит более выраженный физико-химический характер через образование пленочных структур, формирование агрегатов из глобул полимера, заполняющих поры, капилляры и другие полости кристаллических сростков цементного камня. Полимер покрывает тонкими пленками отдельные кристаллы клинкера и новообразований. Микроструктура приобретает характер шарнирного сочленения контактируемых частиц. В случае применения водорастворимого мономера или олигомера однО-• временно протекает процесс дальнейшей полимеризации или 1 поликонденсации с переходом полимера в водоиерастворимое состояние с трехмерной сетчатой структурой. Если количество вво-: димых полимеров ограничивается 1... 3% по массе или меньше в пересчете на сухое вещество, то получаемое комбинированное вяжущее вещество называют цементно-полимерным.

Значительное количество вводимых мономеров или полимеров, например до 10% по массе и более, приводит к заметному увеличению прочности получаемого полимерцементного вяжущего вещества при испытаниях его на растяжение, изгиб и ударную нагрузку, а также к повышению его химической стойкости: адгезионной способности. Но отмечено, что присутствие полимеров и мономеров в комбинированном вяжущем веществе замедляет твердение последнего, может сопровождаться ростом усадочных явлений.

Более часто мономеры (например, метилметакрилат, стирол) и полимеры (например, эпоксидные смолы, полиэфиры) вводят в | затвердевший плотный или пористый бетон путем их пропитки — I свободной или под вакуумом (см. § 10.4).

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

( I. Какие классы материалов представлены в группе комплексных вяжущих

Е веществ? 2. Приведите примеры смешанных порошкообразных вяжущих ве-

* шеств. 3. В чем заключается отличие компаундированных вяжущих веществ от

\. других веществ? Примеры. 4. Комбинированные вяжущие вещества: цементно-

!. полимерные и полимерцементные. Их отличительные особенности.

Глава 9

Глава 9

Заполнители, наполнители и добавки 9.1. Общие сведения

Кроме вяжущил веществ, являющихся главном структурофор-мирующими компонентами искусственных строительных материалов (конгломератов), важными являются также наполнители и заполнители. Первые в основном участвуют в образовании микроструктуры вяжущей части, вторые при непосредственном цементирующем участии вяжущей части образуют макроструктуру конгломерата.

Заполнители и наполнители классифицируют по различным признакам: составу (неорганические и органические); происхождению (природные, искусственные и побочные продукты (отходы) производства); внешнему виду и форме частиц (порошкообразные» крупнозернистые, волокнистые, стержневые и листоватые) и т. д.; взаимодействию с вяжущим веществом (активные и неактивные).

Заполнители и наполнители получают либо непосредственно из месторождений пород с их последующей механической обработкой, либо же с помощью химической переработки сырья. В производственных условиях они изготовляются в результате выполнения определенных технологических операций, входящих в комплекс подготовительных работ: измельчения и помола, фракционирования, промывки, обезвоживания, сушки и нагревания, обогащения и химической или физико-химической обработки.

Дробление грубозернистых заполнителей (руды, гравия, щебня, древесины и пр.) производят с целью получения зерен и частиц необходимых формы и размеров, повышенной однородности и плотности. Помол мелкозернистых материалов применяют для повышения химической и физико-химической активности частиц, увеличения удельной и суммарной поверхности минерального порошка и некоторых других порошкообразных продуктов.

В табл. 9.1 приведены виды и степень измельчения материала.

Материалы измельчают в дробилках крупного дробления, в мельницах тонкого и сверхтонкого измельчения и в других машинах.

Для повышения насыпной плотности (уменьшения пустотности) заполнителей с целью улучшения свойств конгломерата их разделяют на отдельные фракции (фракционируют) с разной крупностью зерен, а из полученных фракций составляют нужные смеси заполнителей. Фракционирование часто совмещают с измельчением.

Порошкообразные наполнители фракционируют сепарацией, причем получаемые при этом крупные частицы измельчаются повторно. Одним из важных свойств порошкообразного наполнителя является его плотность, зависящая от зернового состава. Степень дисперсности порошкообразного наполнителя должна ограничи-

Гнаться. При очень высокой дисперсности частицы спонтанно (самопроизвольно) агрегируются (слипаются) с уменьшением удельной Поверхности агрегатов, комкованием и повышением неоднородности. Необходимую степень дисперсности порошкообразного наполнителя определяют экспериментально, учитывая, что при длительном хранении высокодисперсного наполнителя происходит потеря ^iro активности вследствие адсорбции и хемосорбции веществ из жружающей среды.

' а б л и ц а 9.1. Степень измельчения материала при дроблении

| Средний размер, мы | |||

| Вид измельчения материал» | кусков до измельчения D | зерен или частиц после измельчения d | Степень измельчения Did |

| Крупное дробление Среднее дробление Мелкое дробление Тонкое измельчение Сверхтонкое измельчение | 300.1500 100...300 20...50 2..10 0.075...2 | 100...300 10...50 2...10 0.075...2 0, 0001...0, 075 | 2...6 5... 10 10...50 50... 100 > 100 |

i

Важная роль отводится промывке водой зернистых заполнителей (песка, гравия, щебня) для освобождения от загрязняющих глинистых, илистых, пылевидных и других примесей. Эти примеси ухудшают качество ИСК—уменьшают их однородность и прочность, препятствуют сцеплению заполнителя с вяжущим веществом. Промывка заполнителей водой часто совмещается с их фракционированием.

После промывки заполнитель обезвоживают механическим способом (отстаиванием, фильтрацией, отжимом, грохочением,. центрифугированием, гидроклассификацией) или искусственной сушкой в карьерах и на заводах с помощью различных источников теплоты (газом, инфракрасными лучами, электрическим током высокой частоты и др.). Введение гидрофобных (водоотталкивающих) поверхностно-активных веществ при промывке способствует соскальзыванию с поверхности частиц водяных капель. В некоторых случаях, например при приготовлении бетонной смеси, заполнители промывают частью воды затворения и тогда загрязняющие примеси, входящие в водную суспензию, выполняют функции высокодисперсных наполнителей.

Очищение заполнителей возможно также и сухими способами — с помощью плоских вибрационных или барабанных грохотов, а также пульсирующих обеспыливателей.

В зимнее время заполнители не только сушат, но нередко еще-нагревают до определенной температуры. Обычно это осуществляется в одном аппарате — сушильном барабане, на колосниковой

Ы

решетке и др. Нагревают заполнители для придания им необходимого качества, например лучшей смешиваемости с вяжущим веществом. С целью придания заполнителям большей однородности по зерновому составу или объемной массе их иногда обогащают, в частности, путем отделения слабых и неморозостОЙких включений.

В процессе подготовки некоторые заполнители подвергают химической и физико-химической обработке с целью повышения их активности при взаимодействии с другими компонентами ИСК, •создания более благоприятных условий их производства, повышения плотности и прочности конгломерата и др.. При такой обработке к заполнителям добавляются специальные вещества. Так, при производстве арболита и фибролита в органические заполнители (древесную стружку, древесную дробленку, льняную и конопляную костру и т. п.) вводят добавки минерализаторов для повышения химической стойкости смешиваемых с заполнителями минеральных вяжущих веществ. При производстве асфальтобетона и дегтебетона в минеральные наполнители вводят гидрофобизирую-щие добавки с целью повышения адгезии органического вяжущего вещества к минеральным заполнителям.

Химическую и физико-химическую обработку заполнителей иногда совмещают с механической обработкой, например помолом. При этом с поверхности зерен заполнителя удаляются недостаточно активные адсорбированные слои, благодаря чему поверхность обновляется, становится более активной при взаимодействии с вяжущими веществами.

При транспортировании принимают меры против загрязнения промытых и непромытых заполнителей, увлажнения высушенных и охлаждения нагретых заполнителей, поэтому транспортирование оказывает как бы некоторое косвенное влияние на структурообра-зование ИСК.

Важное.значение для бесперебойного устойчивого производства имеет хранение заполнителей и наполнителей в бункерах и других хранилищах. От правильного хранения зависят однородность этих материалов, а следовательно, структура и качество ИСК. При хранении заполнителей и особенно мелкофракционных наполнителей^ например, в бункерах иногда образуются своды и зависания, вследствие чего самопроизвольно прекращается их истечение из отверстия. Это ухудшает условия дозировки заполнителей, вызывает простои оборудования, понижает производительность труда, отражается на структуре и качестве ИСК. Образование сводов и зависаний является сложным процессом, зависящим от многих факторов. Для их предотвращения применяют обрушающие устройства, которые устанавливают в бункерах или снаружи.

Заполнители и наполнители дозируют по'массе или по объему, причем эти операции на Многих заводах автоматизированы. Важное значение имеют точность и своевременность дозирования.

Важной операцией, влияющей на качество ИСК, является предварительное сухое перемешивание заполнителей, а при необ-

| | |

одимости — и наполнителей. При перемешивании разрушаются ачальные связи между частицами, вследствие чего повышается х подвижность, что способствует, в свою очередь, заполнению* ежзерновых пустот более мелкими фракциями и в итоге — равно-ерному распределению частиц. Перемешивание сухих (нагретых или холодных) заполнителей наполнителей сопровождается переходом теплоты от более нагре-> 1Х к менее равномерным распределением частиц по объему. 2. Заполнители неорганические Наибольший объем в ИСК занимает заполняющий компонент ополнитель). В бетонах и растворах, например, его содержание ожет быть до 95% по объему. Поэтому выбору качества и разно-1Дности заполнителей всегда уделяется большое внимание. При-еняют заполнители неорганические и органические; преимущест-; нное применение имеют неорганические, особенно при производив бетона, железобетона и асфальтобетона. Заполнители неорганические, или минеральные, получают путем азработки месторождений рыхлых горных пород в виде песка или 1авия, природного щебня. Широко используют дробленые горные-)роды — щебень, высевки, песок. Кроме природных в качестве толнителей применяются также искусственные, получаемые ггем обжига глинистого сырья, других видов минерального сырья,. юблением металлургических шлаков. Заполнители разделяются на мелкие и крупные. Отнесение к этим разновидностям по крупности зависит от размера наиболее крупного зерна. У мелкого заполнителя зерна не больше 5 мм,. причем при просеивании остаток на сите с отверстиями в 5 мм должен быть не более 5% по массе. Типичным представителем |мелкого заполнителя является песок. У крупного заполнителя все зерна крупнее 5 мм. Размер зерен наиболее крупных в заполнителе также ограничивается; в зависимости от разновидности ИСК — в пределах 70... 80 мм. Крупный заполнитель именуется как щебень [при угловатых зернах или как гравий —при округлых зернах.

Заполнители характеризуют зерновым (гранулометрическим) составом. С целью определения зернового состава производят рассев пробы заполнителя через набор стандартом установленных сит. Наименьшее отверстие в сите 0, 14 мм, наибольшее — 70 мм. При лабораторном рассеве пробы заполнителя на ситах между двумя соседними ситами, например 10 и 20 мм или 1, 25 и 2, 5 мм, задержатся зерна различной крупности в указанных пределах, что-составляет соответственно фракцию 10... 20 мм или фракцию 1, 25 мм. Нередко зерновой состав называют фракционным.

Фракционный состав заполнителя является непрерывным, если содержатся все фракции, на которые рассеивается заполнитель с помощью сит. Фракционный состав — прерывистый, если в заполнителе отсутствует одна или две фракции.

255

Плотную смесь заполнителя получают путем смешивания различных отдельно взятых фракций заполнителя, количество которых рассчитывают по соответствующим формулам или подбирают по графикам.

Зерновые составы плотных смесей приводятся # ГОСТе с указанием колебаний в содержании фракций, допустимых без снижения качества готовых материалов. При окончательном выбор* зернового состава учитывают не только насыпную плотность смеси или ее пустотность, но и удельную поверхность. Желательно уменьшение удельной поверхности в плотной смеси, с тем чтобы сэкономить на расходе вяжущего вещества.

Кроме фракционного состава, насыпной плотности и пустотно-сти заполнителей при оценке качества определяются показатели прочности, морозостойкости (в отношении щебня), степень загрязненности посторонними примесями, форма частиц. Учитывается также состояние поверхности зерен заполнителя, так как чем более гладкая поверхность у зерен заполнителя, тем ниже, как правило, сцепление зерен с вяжущим веществом. При необходимости оцениваются химическая стойкость, водостойкость и др.

Особо важной характеристикой заполнителя, особенно крупного, является величина насыпной плотности. Тяжелые заполнители показывают в**россыпи насыпную плотность свыше 1000 кг/м3, а используемые для специальных целей —свыше 2000 кг/м3. Легкие заполнители облегчают конструкции и поэтому широко применяются в жилищном строительстве; их насыпная плотность составляет около 500 кг/м^.

Поскольку, как отмечалось выше, заполнители в ИСК занимают большую часть объема и поэтому их расход очень большой, то важное значение имеет стоимость заполнителей. В этом смысле всегда остаются предпочтительными заполнители из местных сравнительно дешевых материалов, в том числе из побочных продуктов местной промышленности. Однако требуется повышенное внимание к оценке их качества.

В теории ИСК предусмотрен комплексный показатель качества заполнителя, определяемый непосредственно в конгломерате по интенсивности изменения его свойств, например прочности, определяемой по формуле (5.2). В последней этот показатель выражен величиной п. Его числовое значение зависит от плотности зерновой смеси, формы и размера частиц, состояния поверхности зерен, их прочности, способности к адгезии с вяжущим веществом и других качественных характеристик заполнителя. Числовые значения комплексного структурного показателя п стремятся уменьшить путем промывки заполнителя, фракционирования, обогащения, обработкой ПАВ или другими технологическими приемами. Из формулы (5.2) очевидно, что чем меньше числовое значение п, тем выше положительная роль заполнителя в ИСК как структурного элемента.

|. Мелкие заполнители. К мелким заполнителям относится приходный или искусственный песок. Как правило, наилучшими пес-рами в ИСК являются кварцевые. Однако при производстве без-0жиговых материалов (бетонов, асфальтобетонов и т. п.) их за-иеняют и другими природными песками (см. § 7.3). Во всех песках граничивается содержание вредных примесей, к которым отно-нтся глинистые и пылеватые фракции, сернистые и сернокислые оединения (пирит, гипс и др.), а также слюды, органические при-1еси (остатки неразложившихся растений, гумус, ил и пр.). Для азных конгломератных материалов устанавливаются конкретные ределы допустимого содержания вредных примесей, которые учитываются в качестве обязательных условий при применении местных песков и приводятся специальные методики определения различных вредных примесей.

f Среди природных песков встречаются горные (овражные), реч-|»ые, морские, барханные, дюнные и другие разновидности. Каждая з них имеет положительные и отрицательные показатели, прояв-(яющиеся при использовании их в качестве мелких заполнителей: юрные пески содержат повышенное количество глинистых и орга-бических примесей; морские кроме кварцевых зерен могут иметь бломки раковин, снижающие прочность некоторых конгломератов цементных бетонов и др.); речные и морские имеют излишне отпо-ированную поверхность зерен, не обеспечивающую достаточного адепления их с вяжущим веществом; дюнные и барханные пески ложены весьма мелкими частицами, не отвечающими требованиям тандарта. При тщательной проверке качества песков выбирается [аилучшая разновидность, рекомендуемая к применению в данном ИСК с учетом ее стоимости и требуемого расхода вяжущего вещества.

)■ Особое внимание уделяется зерновому составу песка. Важно, (ггобы содержание фракций в пределах 0, 14... 5, 0 мм было таким, (При котором обеспечиваются минимальные значения пустотностн И удельной поверхности.

! В зависимости от зернового состава песок разделяют на крупный, средний, мелкий и очень мелкий. Крупность оценивается по величине модуля крупности:

I М __ М, Ь + ^1.25 + Ло, 63 + А).315 + Ло, 14

[ к 100

I Модуль выражает частное от деления на 100 суммы полных Остатков (в %) песка на ситах, начиная с сита с размером отверстий 2, 5 мм и кончая ситом с отверстиями 0, 14 мм. Полным остатком песка Ai на каждом сите называется сумма частных остатков Ui на данном сите (в %). Частный остаток а, песка на каждом Ьите — это отношение массы т\ остатка на данном сите к массе т Просеиваемой навески (в %); ai=-m\jm.

| После предварительного отсева от природного песка зерен рЕрупнее 5 мм модуль крупности песка Мк и полный остаток на

Ь—1273 257

сите с сеткой 0, 63 мм должны соответствовать величинам, указан

ным в табл. 9.2. „Лт.,, а

Для повышения однородности зернового состава пески иногда

фракционируют, чаще всего на две фракции-крупную и мелкую

Крупная-с размером зерен 1, 25... 5, 0 мм, мелкая - от 0, 63 до

Таблица 9.2. Классификация пескош по крупное! *_______________

| Модуль крупности Af. |

Полный остаток

| Группа леска |

на сите № 063

по массе, %

| Более 2, 5 2Д..2.5 1, 5...2, 0 1, 0.-1, 5 |

| Более 45 От 30 до 45 От 10 до 30 До 10 |

Крупный Средний Мелкий Очень мелкий

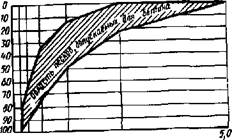

0, Н мм. В необходимых случаях зерновой состав подбирают таким образом, чтобы он соответствовал кривым просеивания плотных песчаных смесей (рис. 9.1). В правильно назначенном зерновом составе пустотность песка не превышает 38%. Всегда учитывается содержание воды, так как фактическая масса фракций в

!

!

SI

Se 5

0 0, 315 1, 25 2, 50

0, 14 0, 65

Размеры отВерстий контрольных сит, мм

Рис. 9.1. График зернового состава песка

сухом песке уменьшится, а при дозировании или приемке по объему учитывают что самый большой объем песок занимает при 5... 7, 0 влажности'(по массе). Косвенной характеристикой пустотности служит его насыпная плотность, которая у сухого кварцевого песка в рыхлом состоянии колеблется в пределах 1500... 1550 кг/мi, а в уплотненном встряхиванием состоянии —в пределах ШШ...

1700 кг/м3. Л

Дробленый, или искусственный, песок получают путем дробления свежих невыветрелых магматических, метаморфических или плотных карбонатных осадочных пород, предел прочности которых

ц»ыше 50 МПа. При дроблении стремятся получить угловатую и кубовидную форму зерен, что в большой степени, зависит от выданного механического оборудования. Кроме горных пород для |*лучения дробленых песков могут оказаться пригодными некото-|#е разновидности шлаков, кирпичного боя, шамотного легковеса К> я) и других побочных продуктов производства. Однако при ^пользовании последних важно предотвратить попадание в полу-1емые пески всех тех вредных примесей, которые указаны выше отношении природных песков. Весьма ценятся облегченные искус-'венные пески, получаемые измельчением природных и особенно ккусственных легких заполнителей. Стоимость дробленого песка шше природного и поэтому его обычно применяют для улучшения дзиродных мелкозернистых песков при ответственных строительных работах. Облегченные пески предназначены для керамзитобе-юна, вакулитобетона и других легких и особо легких конгломе-ртов.

Крупные заполнители. В искусственных строительных конгломе-ггах различного назначения в качестве крупного неорганическо-i заполнителя применяют гравий и щебень. Тот и другой могут *ть природными, добываемыми в соответствующих месторожде-*ях, однако обычно под щебнем понимается не природный, а поручаемый специальным дроблением материал. | Природный гравий представляет собой рыхлую смесь окатан-■ Ых обломков размером от 5 до 70 мм. Горный гравий по сравне-шю с речным, морским и ледниковым обладает более угловатыми [шероховатой поверхностью обломками и большим количеством (ылевато-глинистых примесей. Обломки гравия, обработанные воюй, имеют гладкую поверхность, что ухудшает ее сцепление с вяжущим веществом. Лучшей разновидностью гравия считается [едниковый, который менее окатан и имеет более равномерный (ерновой состав. Все разновидности гравия (а также природного ^ебня и дресвы) характеризуются неоднородным петрографиче-ким и минеральным составом, так как в их образовании участвует разнообразные горные породы и минералы. Поэтому оценка х прочности производится на образцах средних проб с отбором из их зерен слабых и неморозостойких пород и определением их со-ержания в процентах по массе. Прочность щебня характеризуется аркой и определяется по его дробимости при сжатии (раздавли-ании) в металлическом цилиндре. Значительное содержание в > авии выветрелых обломков осадочных и других пород (иногда до)... 60%) ухудшает их механические свойства; присутствие же бломков магматических пород (гранитных валунов) и песчаников овышает его качество. При разработке гравийных отложений про-эводится разделение их по зерновому составу, поскольку другие иды обогащения затруднительны. Встречающиеся в них отдельные рупные глыбы и галька подвергаются дроблению, что хотя и удо-эжает стоимость, но при этом повышает качество гравийного; атериала. Аналогичным путем поступают и при разработке отло-

| ► |

жений природного щебня, сложенного преимущественно остроугольным обломками размером до 100... 150 мм. При содержании в гравии природного песка от 25 до 40% материал называют пес-чано-гравийной смесью. Применение гравия и песчано-гравийной смеси в производстве строительных материалов производится после предварительных лабораторных проверок прочности, морозостойкости и других показателей качества в зависимости от конструктивных особенностей сооружения.

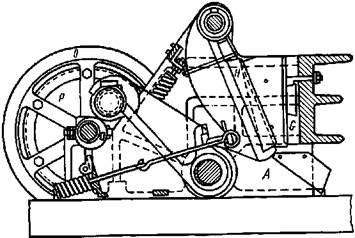

Рис. 9.2. Щековая дробилка для изготовления щебня: 0 — маховнк; Я — подвижная щека; G — неподвижная щека; А — станина

Щебень — материал, получаемый дроблением горных пород, валунов, гальки или искусственных камней. Для этого применяют различные по конструкции и мощности камнедробильные машины, от которых зависит качество получаемой продукции (рис. 9.2). Лучшей формой щебенок считается кубовидная или тетраэдриче-ская, размером в пределах 5... 70 мм. Содержание щебенок лещад-ной и игловатой форм не должно превышать 10... 15% по массе. Одновременно со щебнем в камнедробильных машинах получают более мелкие песчаные (высевки) и пылеватые фракции, которые отделяются от него в процессе грохочения.

На качество щебня установлены требования в соответствующих ГОСТах и ТУ в зависимости от его назначения (для бетона, асфальтобетона, легкого бетона и др.). Эти требования в основном сходны, но имеют уточнения в деталях. Основные сходные требования имеются по дробимости щебня в металлических цилиндрах при сжатии, морозостойкости, истираемости и сопротивлению удару, зерновому составу, прочности исходной породы (обычно в водо-насыщенном состоянии).

#. Для производства щебня из горных пород отдают предпочтение ^гматическим, особенно гранитам, габбро, диабазам, базальтам, из осадочных —известнякам, доломитам, из побочных продукта производства — шлакам доменного процесса, отходам керами-; ~кого производства.

Широкое использование имеют легкие крупные заполнители. ■ иродные заполнители получают дроблением пористых 1вестняков, известняков-ракушечников, вулканических и известко-IX туфов и некоторых других пористых пород. Искусственные — тем термической обработки в основном алюмосиликатного сырья ■ получением керамзитового, аглопоритового гравия или щебня, а |кже шунгизита, вакулита, вспученного перлита, термозита (шла-!»вой пемзы) и других пористых материалов с насыпной плотно-«-ю от 200 до 1400 кг/м3. Керамзитовый гравий и песок получают •ем вспучивания в процессе ускоренного обжига гранул из лег-[лавкой глины. Аглопоритовый щебень и песок — путем спекания ^инистой породы и отходов от добычи, переработки и сжигания |менных углей на специальных агломерационных металлических «шетках с последующим дроблением продуктов обжига. Вакули-Ч)вый полый гравий получают путем накатывания слоя малопла-" Ичных высокодисперсных пород типа суглинков, супесей, зол ^С, сланцевых и других на «ядро» из легкосгораемого органиче-> го материала (опилок, торфа, лигнина и др.) и последующего жига получаемых при этом сырцевых гранул. Сильно поризован-йе.особо легкие щебень и песок получают при нагревании (обжи-!) вермикулита, вулканического стекла обсидиана, кремнеземной горной породы перлита и др. Получил расширенное примене-Те шунгизит, сырьем для производства которого являются лучивающиеся шунгитовые сланцы, содержащие до 3 % тунги-, —углерода особой формы.

!), Если требуется повышенная прочность, то искусственный запол-Ьель получают утяжеленный. Для этого из маловспучивающегося [инистого сырья изготовляют керамдор, из регенерированной; < Вкломассы — дорсил и др., качество которых обусловливается {ециальными требованиями заказчиков-строителей. ^Заполнители сильно различаются между собой по прочности. редел прочности при сжатии образцов, изготовленных из разных 1Полнителей, изменяется у тяжелых горных пород от 10 до Й МПа, у легких — от 0, 4 до 25 МПа. Принято, чтобы прочность ■ ролнителя превосходила прочность конгломерата на 20... 50%, но несообразнее каждый раз обосновывать минимально допустимую 'чность заполнителя по характеристике вяжущего вещества оп-г> *альной структуры.

а Для тяжелого бетона марки 300 и выше прочность исходной Ёрной породы в насыщенном водой состоянии должна быть в ^аза больше этой марки.

j- В настоящее время прочность крупного заполнителя определяет методом раздавливания его пробы в металлическом цилиндре

с вычислением показателя дробнмости по формуле Dp=— ------ х

ХЮО, где т, — проба щебня (гравия), кг; т2 — масса остатка на контрольном сите после просеивания раздробленной в цилиндре пробы щебня (гравия) кг По дробнмости различают щебень (гравий) следующих марок: 1400, 1200, 1000, 800, 600, 400, 300 и 200. В пределах этих марок по дробнмости при сжатии в цилиндре установлены допустимые содержания зерен слабых пород, т. е. с прочностью при сжатии в водонасыщенном состоянии образцов менее 20 МПа.

Таблица 9.3. Пределы зернового состава крупного заполнителя

| Dmln для *РакЦИЙ с наименьшим размером зерен, мм | °.5< Dmin + Dm.x> | Ят.х | »-*" W | |||

| контрольных cut, мм | 5(3) | 10 и более | одной фракции | смеси фракция | ||

| Полный остаток на ситах по массе, % | 95...100 | 90...100 | 40...80 | 50...70 | 0...10 |

По морозостойкости щебень делится на шесть марок: Мрз 15, 25, 100, 150, 200 и 300. Числа марок соответствуют количеству циклов попеременного замораживания и оттаивания образцов, при котором потеря массы крупного заполнителя не превышает 5% (для Мрз 15 и 25 допускается потеря массы до 10%). Следует отметить, что эти требования к качеству щебня относятся в основном при его применении в бетонах. Для других видов ИСК технические требования несколько отличаются. Особое значение придается обоснованию наибольшей крупности зерен и зерновому составу: первое— исходя из размера конструктивного элемента, второе —по предельным значениям, Которые даны в табл. 9.3.

Из таблицы следует, что зерновой состав крупного заполнителя зависит от Dmax — наибольшей крупности зерен щебня или гравия и от Dmin — наименьшего размера зерен щебня или гравия. При назначении Dma*. исходят не только из фактического состава материала (размера отверстия сита, на котором полный остаток не превышает 10% навески), но и из характера конструкции или изделия, для которого изготовляется конгломерат с применением крупного заполнителя. Так, например, в случае железобетона наибольшая крупность зерен не должна превышать 3Д наименьшего расстояния между стержнями арматуры и не более 72 толщины плиты. Аналогичными соображениями руководствуются и в других конструкциях. В общем случае размер заполнителей не должен превышать 0, 25... 0, 35 минимального размера конструкции и не больше 0, 65... 0, 75 минимального расстояния между стержнями арматуры.

Ь

№ По крупности плотный гравий и щебень разделяют на фракции у... 10, 10... 20, 20... 40 и 40... 70 мм просеиванием сухой пробы в количестве 10 кг через стандартный набор сит с размерами отвергни 70, 40, 20, 10н 5 мм. По крупности пористый гравий и щебень фименяют трех фракций: от 5 до 10 мм, от 10 до 20 мм и от 20 до 0 мм. Вместо фракций 5... 10 мм в легких бетонах допускается рименять фракции 3...10 мм, а вместо фракций 10... 20 мм ис-рльзовать фракции 10... 15 мм.

Для всех разновидностей заполнителей имеет важное значение юэффициент размягчения —отношение предела прочности породы водонасыщенном состоянии к прочности при сжатии в сухом со-тоянии, поскольку он косвенно характеризует морозостойкость (атериала. Его величина для плотных заполнителей должна быть ie менее 0, 85, а при заполнителях пористых — не менее 0, 8 и только i конгломератах теплотехнического назначения этот показатель должен быть не менее 0, 7. Во всех случаях требуется учитывать ребования последних стандартов на соответствующие разновидно-ти тяжелых и легких заполнителей по показателям их ка-1ества.

Кроме зернистых используют заполнители иной формы. Боль-аое распространение в технологии различных ИСК получают во-юкнистые заполнители, выполняющие в структуре функции армирующего компонента. Волокнистые заполнители направленного Сориентированного) или хаотического расположения увеличивают Пособность конгломератов к сопротивлению изгибающим и растягивающим нагрузкам. С этой целью используют короткие стальные |юлокна длиной до 25 мм и диаметром 0, 005... 0, 015 мм, называемые фиброй, стекловолокно, волокна из расплава шлака, керамики, рррных пород (например, асбеста, базальтов), которые имеют гораздо большие значения упругости по сравнению с ИСК; например ретоном. Внесение в состав волокнистого заполнителя несколько Осложняет технологию ИСК, но приносит эффект в упрочнении инструкций, если только была обоснованно выбрана разновидность волокна. Так, например, обычное стекловолокно сравнительно быстро разрушается в щелочной среде цементного камня, поэтому у нас и за рубежом предложены составы щелочестойких Стекловолокон.

\> 1 В составе некоторых конгломератов, особенно на основе полимерных вяжущих веществ, нередко используют заполнители пластинчатой формы с образованием свеобразных композиционных Материалов. Своеобразным видом «активного заполнителя> может ((ыть и металлическая арматура, например стальная в железобетоне, часто выполняющая функции каркаса в ИСК, если ей придала форма сетки. Направленное расположение арматуры повышает рнизотропность получаемого материала (подобно анизотропии кристаллов), что может благоприятствовать механическому упрочнению конструкции. Однако наблюдаются случаи, когда в эксплуатационный период нарушается сцепление вяжущего с арматурой.

\ 263

It

Тогда такой «заполнитель» становится неактивным (л> 0), что отрицательно отразится на надежности конструкции в здании или сооружении. Определение количества и разновидности арматуры производится в теории железобетона с помощью'специальных расчетов.

9.3. Заполнители органические

Органические заполнители применяют для производства теплоизоляционных, а также теплоизоляционно-конструкционных и конструкционных материалов и изделий: арболита, цементного фибролита, ксилолита, камышебетона, торфоплит, теплоизоляционных плит из костры льна, некоторых пластмассовых изделий — древесно-волокнистых и древесно-стружечных плит и др.

В качестве древесных и других органических заполнителей используют отходы лесозаготовок (вершины, сучья, пни, корни и др.), лесопиления и деревообработки (горбыли, рейки, щепа, стружки и опилки), одубину (отходы заводов дубильных экстрактов), сечку камыша, сельскохозяйственные отходы (рисовую солому, льняную и конопляную костру, стебли хлопчатника, подсолнечную лузгу), побочные продукты целлюлозно-бумажной промышленности и др. Основными являются древесные отходы и сельскохозяйственные отходы.

За последние годы увеличилось внимание к полимерным заполнителям. Сырьевая база для получения древесных заполнителей остается практически неограниченной, поскольку ежегодный^ объем древесных отходов составляет примерно 150 млн. м3, большая часть которых пока рационально не используется. У органических заполнителей имеется между собой много общего, в частности они имеют близкие химические составы. За последние годы увеличилось внимание к полимерным заполнителям.

Древесные заполнители. На качество ИСК, в которых применяют древесные заполнители, оказывает влияние порода дерева. Древесные заполнители получают главным образом из отходов хвойных пород (ели, пихты, сосны и др.) и реже из отходов лиственных пород (осины, березы, бука и др.).

Из древесных заполнителей более перспективными являются отходы деревообработки. Их подвергают предварительной подготовке с целью освобождения от загрязняющих примесей и получения частиц нужной формы (дробленка, стружки, или древесная шерсть) и размеров. Кусковые отходы древесины подвергают сначала первичной и затем вторичной переработке. Первичную переработку производят с помощью рубильных машин, в результате чего получают технологическую щепу в виде ромбовидных кусков с размерами по длине волокон древесины 10... 40 мм. Щепа непригодна для изготовления ИСК, так как является слишком крупной и изделия с ней имеют большую пористость и низкую прочность. При вторичной переработке, которую Производят с помощью мо-

| £ |

отковых мельниц (дробилок) и стружечных станков, технологи-ескую щепу превращают в дробленку и стружку. Кроме специаль-Вио приготовленной стружки применяют также стружку и опилки от ■ столярного и мебельного производства. Древесную шерсть приго-Вговляют на древесношерстяных станках из чураков. Н Дробленку (дробленую древесину), представляющую собой Имастинчатые или игольчатые частицы длиной (вдоль волокон Юфевесины) 2... 20 мм и толщиной до 5 мм, получают из кусковых шзтходов (горбылей, реек, обрезков). Предварительно, до употреб-

■ ления, дробленку длительное время (6... 12 мес) выдерживают на

■ складах.

В Состав дробления, % фракций крупнее 20 мм (по длине) — 10, 25 мм — не более 5 по массе, 10... 5 мм — 30... 35, 5... 2 мм — 155... 60, мельче 0, 25 мм — не более 5. Ее применяют при приготов-Рлении арболита, т. е. деревобетона (с минерализацией) и теплоизо-Ояционных плит (без минерализации). Под минерализацией пони-I, мается химическая обработка заполнителя, например, хлористым Ц^кальцием (см. гл. 10).

I' Для древесно-стружечных плит, плит фибролита (для черного |пола, перегородок, облицовки панелей стен и др.), теплоизоляци-1'онного материала используется стружка лиственных и хвойных J пород.

!; ' Размеры лепестков стружек, полученных на стружечных станинах: длина 2... 20 мм и минимальная толщина 0, 1... I мм. t, При изготовлении изделий с применением цемента (например,? • арболита) стружки минерализуют.

г Древесная шерсть, применяемая для приготовления цементного ^фибролита, состоит из длинных тонких стружек (ленточек) длиной ] 500 мм, шириной 2... 5 мм и толщиной 0, 2... 0, 7 мм. Ее получают строганием специально приготовленных окоренных чураков длиной 0, 5 м и диаметром 10... 35 см; допускается применение более тон-' ких чураков диаметром 8... 9 см, а также диаметром свыше 35 см.

■ С этой целью неделовую древесину — тонкомерный кругляк, дро-

'■ вяное долготье и отходы лесопиления (горбыли, срезки)—осво-

г бождают от коры (окоряют) и выдерживают в теплое время

'f (весенне-летний период) в штабелях, распиливают пилой на чурки

' длиной 0, 5 м и затем строганием на древесношерстных станках

I готовят из чураков древесную шерсть. Ее сушат в конвейерных

I сушилках до влажности 20... 25% и минерализуют.

I Опилки в зависимости от характера распиловки разделяют на;. два основных вида — опилки от поперечной и продольной распи-

■ ловки. При поперечной распиловке древесины на круглопильных

I станках получаются более мелкие частицы, чем при продольной

: распиловке, и они имеют волокнистое строение. Эти опилки почти

! полностью проходят через сито с диаметром отверстий 2 мм и ос

новной фракцией в них является 1...2 мм. При продольной распи-

г ловке бревен на лесопильной раме получают опилки близкой к

■ кубической форме размерами от крупных частиц 7 мм до пылевид-

ных. Наибольшая часть опилок имеет размеры от 2 до 5 мм. Кубо

видная форма частиц обусловливает высокое отношение торцевых

поверхностей к боковым, вследствие чего материалы и изделия из

опилок обладают повышенными водопогл о щебнем и впитывае-

мостью связующих веществ, так как показатели ; £ тих свойств вдоль

волокон больше, чем поперек., f

Опилки, полученные при распиловке неоко^енной древесины, содержат примеси коры, причем с увеличением-размеров фракций опилок увеличивается и количество коры в них.

По сравнению с другими древесными заполнителями опилки имеют некоторые преимущества. Вследствие однородного строения частиц они обладают хорошей текучестью, что важно при прессовании из них изделий. При увеличении давления прессования и температуры текучесть повышается. Однако пористость опилок (сумма пор частиц опилок, и пустот между ними) составляет примерно 71...75% по объему, т. е. весьма значительная.

. Опилки применяют для изготовления опилкобетона, гипсоопи-лоч'ных блоков, ксилолита и др., причем, как и в других древесных заполнителях, используют отходы главным образом хвойных пород и значительно меньше — лиственных.

Свойства древесных заполнителей. На качество ИСК большое влияние оказывают свойства древесных заполнителей.

Большое значение имеют средняя плотность древесины и насыпная плотность древесного заполнителя, которые зависят от многих факторов. Средняя плотность древесины колеблется в широких пределах — от 380 до 1100 кг/м3 (в абсолютно сухом состоянии), а насыпная, например, осиновой дробленки — 55, 5 кг/м3, березовой— 247, 2 кг/м3 (в абсолютно сухом состоянии).

Важным свойством древесного заполнителя является его пористость, от которой зависит пористость ИСК. В заполнителе имеются поры внутри частиц и поры (пустоты) между ними. Пористость зависит от различных факторов — от крупности частиц, степени уплотнения и др. При средней плотности древесины 300, 500 и 700 кг/м3 (в абсолютно сухом состоянии) ее пористость равна соответственно 81, 68 и 55%. Для получения наиболее плотного ИСК необходимо подбирать смесь частиц древесного заполнителя с минимальной пористостью.

Большое влияние на качество древесных ИСК оказывает и влажность древесных отходов. Влажность древесины у разных пород дерева различна, а для одной и той же породы она зависит от местоположения в стволе, от времени года, суток, от температуры и др. Значительно увлажненные отходы плохо поддаются переработке их в заполнители, например при переработке в стружку сильно увлажненной щепы частицы стружки становятся значительно разволокненными и получается стружка низкого качества. Различия во влажности дерева, его отходов и, следовательно, в древесных заполнителях оказывают отрицательное влияние на однородность ИСК.

| I |

Древесные заполнители обладают значительным водопоглоще-ием. Вода поглощается оболочками клеток древесины (связанная, ли гигроскопическая влага) и капиллярами (свободная, или апиллярная влага), т. е. полостями клеток, межклеточными пусто-ами, а также сосудами (у лиственных пород). Количество капил-ярной влаги в заполнителе зависит от общего объема капилляров древесине, а во до поглощение — от крупности его частиц: чем они 1ельче, тем больше водопоглощение, так как увеличивается удель-ая поверхность. Наибольшее количество воды заполнитель погложет в первые полтора часа, например, древесная дробленка до И60... 190% от абсолютно сухой массы.

к Древесный заполнитель обладает также гигроскопичностью, ^причем при поглощении влаги древесина набухает, что сопровож-

| t |

дается давлением разбухания. Набухание происходит при поглощении влаги оболочками клеток, которые при этом увеличиваются £ в объеме, тогда как поглощение влаги капиллярами древесины | набухания не вызывает. При расчете составов ИСК (например, ар-Рболита) учитывают набухание древесного заполнителя. Ш При высыхании древесного заполнителя происходит уменьшение fero объема (усушка). Усушка древесины связана с испарением Рвлаги из клеточных оболочек; при удалении ее из капилляров ргсушки не происходит. Наибольшая усушка происходит поперек Рволокон (до 12%), а вдоль волокон она незначительна (0, 1%). рВ целом усушка древесного заполнителя в ИСК вызывает дополнительные напряжения и влияет на деформативные свойства. ^'Вследствие волокнистого строения древесный заполнитель вызыва-| «т некоторую анизотропию прочности ИСК.

и Частицы древесного заполнителя обладают упругостью, кото-• 1рая отрицательно влияет на эффект прессования изделий, поэтому ^заполнитель длительно увлажняют горячей водой. В результате ^частицы древесины размягчаются, становятся менее упругими и f легче сжимаются при прессовании.

I" " Содержание хвои в заполнителях должно быть не более 5%, а *, хоры— не более 15% от массы абсолютно сухой древесины. Не допускаются заполнители, имеющие гнилостный запах и гнили. Гниль ^Необходимо удалять просевом заполнителей через сито с отвер- I стиями 1, 5... 2 мм.

Заполнители из камыша и костры. В разных районах нашей [Страны имеются большие заросли камыша. Сечку камыша приме-Fняют в качестве заполнителя для арболита.

£ ■ Ее готовят из зрелых стеблей камыша наиболее.благоприятной /зимней заготовки. Стебли камыша сначала режут на силосо-|/еоломорезке и затем дополнительно измельчают на молотковой |дробилке. Частицы полученной сечки имеют длину 7...35 мм, ши-Грину 2... 6 мм и толщину 1... 2 мм. По техническим требованиям I наибольшая крупность сечки 5 мм.

£ " ■ Средняя плотность сечки составляет 150... 155 кг/м3. Насыпная Гплотность колеблется в широких пределах — от 60 кг/м3 для фрак-

I 267

ции 0... 1, 2 мм до 120 кг/м3 для фракции 5... 10 мм, а межзерновая пустотность соответственно от 77 до 88%.

Перед применением сечки ее подобно некоторым древесным заполнителям минерализуют.

Костра лубяных культур — конопли и льна --является распространенным и дешевым сырьем. Ежегодный выход этой костры на заводах составляет в нашей стране около 1 млн. т.

Конопляную и льняную костру применяют для изготовления арболита, причем наиболее широко используют конопляную костру. Льняную костру, кроме того, применяют для теплоизоляционных плит.

Конопляная костра — это отход первичной переработки стеблей конопли на пеньку. Она представляет собой мелкие частицы (раздробленной одревесневшей части стебля) неправильной формы длиной 10... 70 мм и в поперечнике 2... 2, 5 мм.

Насыпная плотность костры 100... 120 кг/м3, влажность 17... 22%. Костра имеет большое водопоглощение — через 8 ч оно достигает 450% по массе.

До первичной обработки стебли конопли вымачиваются 20... 30 сут в естественных водоемах или в заполненных водой ямах, или же в бассейнах с горячей водой на пенькоперерабатыва-ющнх заводах. Биохимические процессы происходят с вымыванием из костры водорастворимых веществ — Сахаров, органических кислот, минеральных солей. Ввиду небольшого диаметра стеблей конопли и большой их пористости экстрактивные вещества удаляются из них быстрее и более полно, чем из древесины. Такая обработка конопли защищает цементный камень от коррозии и поэтому при производстве арболита из конопляной костры ее не замачивают в воде с минерализаторами.

Влажность конопляной костры, применяемой для арболита, должна быть не более 20% по массе, ее хранят в закрытом складе или под навесом.

Льняная костра состоит из узких тонких пластин длиной до 50 мм, шириной до 3 мм и толщиной до 3 мм. Насыпная плотность ПО... 120 кг/м3, влажность (в отвалах) 15... 20%, водопоглощение 220... 240%, гигроскопичность до 25%. В ней содержится больше, чем в коноплянной костре, вредных для цемента веществ; в случаях применения с цементом ее минерализуют.

Использование древесных и других растительных заполнителей для изготовления различных ИСК дает возможность получать большой экономический эффект; уменьшается загрязненность окружающей среды.

Полимерные заполнители. Основным полимерным заполнителем является пенополистирол в виде высокопористых гранул, получаемых из бисерного полистирола [ —СНа—CH(CeHs)—]«путем вспенивания его гранул при нагревании.

Насыпная плотность вспененных гранул составляет 15... 20 кг/м3, а межгранульная пустотность — в среднем 40%.

I Гранулы пенополистирола применяют для получения легких бетонов и новых эффективных теплоизоляционных материалов — пенопластов. Одним из перспективных пенопластов служит фено-стиропор ФСП (разработанный ВНИИстром), в качестве связующего в котором применяют фенолоформальдегидный олигомер.

0.4. Наполнители

I Наполнителями называются порошкообразные материалы, ча-Ысгицы которых соизмеримы с частицами вяжущего вещества. Как Уи заполнители, они могут быть неорганическими и органическими, йнепременным элементом в составе которых является углерод; приходными и искусственными; простыми по химическому составу и Цсложными. Частицы наполнителя могут быть также пластинчатыми, волокнистыми. Размер частиц обычно от 10 до 100 мкм и не

< юлее 1... 2 мм.

Наполнители совместно с вяжущим веществом участвуют в Сформировании микроструктуры матричной части и контактных зон в конгломератах. Тесному контакту этих двух компонентов в общей смесн способствуют механические, тепловые, ультразвуковые н другие способы обработки. Нередко сложно разграничить их функции в работе микро- или макроконгломерата. Обладая огромным потенциалом поверхностной энергии, наполнители становятся {^активными компонентами при отвердевании вяжущих веществ в Процессе формирования структуры и свойств материала. Конкретный характер функций наполнителя зависит от разновидности вяжущего вещества. Однако можно выделить ряд сравнительно общих функций наполнителей: заполнение пор в микроструктуре без вступления в химические взаимосвязи с компонентами; увели-ление водоудерживающей способности порошкообразного вяжущего вещества при использовании его в строительных растворах, укладываемых по пористому основанию, например в кирпичной кладке; перевод большей части органического вяжущего вещества из объемного в пленочное состояние с равномерным распределением его по высокоразвитой поверхности наполнителя для улучшения Цзгеп л о механических свойств; развитие зоны контакта между крупнозернистыми компонентами конгломерата; снижение теплового [напряжения в материале, появляющегося за счет значительного различия в коэффициентах температурного расширения вяжущего даещества и заполнителя; улучшение некоторых специальных рсвойств конгломерата, например повышение огнестойкости, снижение истираемости, и т. п.; удешевление материала за счет частичной замены дорогостоящего вяжущего местным дешевым наполнителем при сохранении качества на необходимом уровне. Могут гбыть у наполнителя и другие нередко комплексные функции. Так, Например он может выполнять роль твердого эмульгатора в пастообразных строительных материалах, порообразователя в обжиговых ИСК с выгоранием органического наполнителя, понизителя

яркости тона в красочных составах с пигментами при удешевлении готового материала и т. п.

При большом многообразии функций наполнителя общим у каждого остается то, что в структуре конгломерата не теряется его индивидуальность, сохраняются специфические свинства компонента.

К наполнителям для применения в различны* материалах относятся известняковые, доломитовые и другие природные порошки осадочных пород, тонк'оизмельченные горные породы и минералы вулканического происхождения, порошки помола керамического1, боя, шамота, шлака и других отходов промышленности, асбестовые! отходы производства, древесная мука (для пластмасс), эола-унос,;, колошниковая пыль и др. Для выбора необходимого наполнителя и1 определения его количества производятся лабораторные испытания как чистого вяжущего, так и вяжущего с наполнителем при сравнении их показателей при оптимальных структурах. Сравнением величин экстремумов свойств устанавливается степень эффективности наполнителя, рациональное содержание его в вяжущем веществе и ИСК.

9.5. Добавочные вещества (добавки)

При производстве ИСК кроме вяжущих веществ, заполнителей и наполнителей широкое применение находят добавочные вещества в смесях, именуемые добавками. На стадиях технологического процесса они облегчают выполнение операций, снижают количество затрачиваемой энергии, уменьшают расход дорогостоящих компонентов, снижают материалоемкость, способствуют обеспечению необходимых показателей свойств материала, благоприятствуют ускорению или замедлению процессов структурообразования и отвердевания. На стадии эксплуатации конструкций добавки, введенные ранее в ИСК, призваны упрочнить, стабилизировать структуры материала, максимально тормозить неизбежную деструкцию, возникающую и развивающуюся в материале под влиянием внешней среды и внутренних самопроизвольных явлений.

Основное функциональное назначение добавок, и в этом они отличаются от заполнителей и наполнителей, заключается в том, что они всегда достаточно активно взаимодействуют с одним или несколькими компонентами смеси в процессе формирования структуры вяжущей части или макроструктуры ИСК- В результате реакции возникают новые соединения, которых ранее не было в смеси, причем добавки или полностью расходуются, или утрачивают свои индивидуальные признаки. Понятно, что при избыточном количестве добавки она может частично остаться в смеси и в сформованном материале без каких-либо изменений, что не является желательным.

Распространенными служат порошкообразные добавки по внешнему виду, а иногда и по химическому составу, сходные с наполнителями. В качестве тонкомолотых активных минеральных добавок

, они вводятся в состав неорганических вяжущих веществ с целью придания им требуемых свойств, например способности к твердению в водной среде при добавлении к воздушной извести, повышенной водостойкости и стойкости против коррозии при добавлении к портландцементу или стойкости к воздействию высоких ^температур с сохранением прочности при добавках, вводимых в ^дортландцементы, глиноземистый и некоторые другие вяжущие при й производстве так называемых жаростойких бетонов, и т. д. Кисло-тостойкость материала повышают добавки порошкообразного кварца, андезита, базальта и др. К другим распространенным порошкообразным добавкам относятся: из природных — осадочные горные породы (трепел, диатомит, опока, магнезит и др.) или породы вулканического происхождения (пуццоланы, пемза, туф, диабаз 1и др.); из искусственных — доменные гранулированные шлаки, зо-1ла-унос, нефелиновый шлам (побочный продукт алюминиевого производства), помол шамотного кирпича, обожженной глины (порошкообразный керамзит, аглопорит) и др. Все эти твердые добавки Образуют с вяжущим новые, как правило, более сложные соединения типа силикатов кальция, алюминатов кальция и др.

Твердые добавки в смесях могут оставаться не только в состоя-ии нерастворимых минеральных порошков. Используют и такие твердые добавки, которые в смесях сравнительно легко образуют растворы или расплавы. Они относятся либо к катализаторам и ингибиторам (замедлителям), либо вступают в химические связи с ^Компонентами смеси и создают новые фазы в процессе структурообразования. Их действие может привести также к преобразованию £ Свойств поверхности компонентов, например к минерализации древесной дробленки и стружки путем экранирования поверхности (.фленкок нерастворимого вещества. Среди добавок этого действия — водорастворимые соли (средние н кислы