Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

J — бункер; 2 — барабан; 3 — выгрузочное отделение 1 страница

|

|

► сел айва ния, например дополнительное перемешивание или экспортирование сухой смеси с внесением расчетной порции во-1 в пути следования к объекту, введение добавочных веществ — Шеральных, пластифицирующих и др.

'■ При выходе из смесительного аппарата фактический объем бедной смеси значительно меньше суммы объемов примененных ма-[> налов, как компонентов смеси. Так, fесли сумму объемов исход-IX сухих материалов бетонной смеси'обозначить как x+y+z, то гктический объем {Va) бетонной смеси составит Уб=г(х+у+2), Й г< 1 называется коэффициентом выхода бетона. В зависимости состава бетона коэффициент выхода колеблется в пределах от & 5 до 0, 75. Такое снижение фактического объема бетона по сравняю с суммой объемов сухих материалов объясняется тем, что Ьть песка и тем более цемент размещаются в межзерновом про-> *йстве крупного заполнителя. Однако при назначении емкости ТОномешалки (смесителя) необходимо принимать не менее сум-

мы объемов сухих материалов, т. е. {x+y+z) литров, так как поступающие сухие материалы занимают до перемешивания объем, почти равный сумме их объемов в отдельности. $ учетом коэффициента выхода рассчитывают количество (п) замесов в бетоносме-сительном аппарате данной емкости (а) для полония (Определенного количества бетонной смеси {В), а именно: д*В/(га).

Подобно другим конгломератным смесям, бетонная представляет собой дисперсную систему, в которой в роли дисперсионной среды выступает цементное тесто, а твердой дисперсной фазой является механическая смесь мелких и крупных заполнителей. Если при необходимости в бетонную смесь был добавлен порошкообразный наполнитель или иной микродисперсный компонент, растворимый или нерастворимый в воде, то они, являясь по размеру частиц соизмеримыми с частицами цемента, относятся к дисперсионной среде. Понятно, что эта среда является микрогетерогенной, поэтому после ее отвердевания в бетоне она образует цементный камень сложного состава, называемый, по выражению проф. В. Н. Юнга, микробетоном. На стадии проектирования состава бетонной смеси было все выполнено, чтобы в бетонной смеси все компоненты находились на возможно более малых расстояниях друг от друга, с тем чтобы на микро- и макроуровнях полнее проявлялись внутренние силы взаимодействия частиц. Особенно важно, если была обеспечена оптимизация структуры бетонной смеси, при которой цементное тесто образует непрерывную пространственную сетку (матрицу) в смеси при минимальном отношении массы жидкой (В) и твердой (Ц, Т) фаз (В/Ц или ВД) и принятых технологических условиях изготовления и применения бетонной смеси. Если бы снижение этого фазового отношения продолжить, то неизбежно образование дискретности (прерывистости) пленки водной среды на высокоразвитой поверхности частиц цемента и других микронаполнителей. Оптимизация заключается и в том, что полученная бетонная смесь однородна по пространственному расположению в ней микро- и макрочастиц. Кроме того, заполнители образуют достаточно плотную смесь. И хотя последний признак оптимальности структуры не является строго обязательным, он, однако, почти всегда остается желательным для снижения расхода вяжущего и

стоимости бетона.

Бетонная смесь направляется для формования из нее изделий или конструкций (монолитных или сборных). Если параметры последующих технологических операций (транспортирования, формования, уплотнения) с бетонной смесью были учтены на стадии проектирования ее состава, то эти операции не вызывают каких-либо неожиданностей в поведении смеси. Она транспортируется без расслаивания и разрывов в потоке, формуется и уплотняется без необходимости увеличения или снижения интенсивности механических воздействий, кроме тех, которые были учтены на стадии проектирования состава бетонной смеси. Минимум неожиданностей возникает и на стадии тепловлажностной обработки отформованных

; делий и конструкций, поскольку реальные ее режимы были по вможности учтены на стадии проектирования состава бетона. Однако в производственных условиях всегда возможны отклонил от технологических параметров и режимов, принятых при оектировании состава смеси. В результате таких отклонений бе-нная смесь может оказаться недостаточно подвижной и удобо-рабатываемой на какой-либо стадии производственного цикла. обенно важно иметь подвижные смеси при изготовлении арми-ванных изделий. Чтобы уменьшить связанные с этим технологи-ские дефекты в изделиях (конструкциях), контролируют реоло-йческие характеристики бетонной смеси. Простейшими и имеющими известной мере физический смысл реологическими характери-иками на производстве и в лабораториях приняты в настоящее емя подвижность и жесткость бетонной смеси, косвенно отража-щие ее вязкостные свойства. Если показатели этих свойств под-рживать в заданном пределе допустимых отклонений, тогда тех-логический процесс изготовления изделий (конструкций) окажется нормальным и бездефектным.

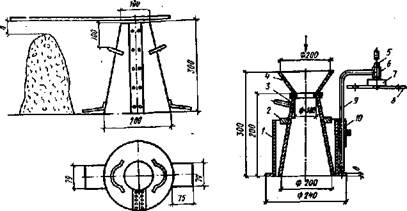

Подвижность отражает способность бетонной смеси, которой ыла предварительно придана некоторая условная форма, напри-гер правильного усеченного конуса, деформироваться под влиянием собственной тяжести, расплываясь или осаживаясь и приобретя иную форму или сохраняя ее при других размерах. Подвижность бетонной смеси измеряют с помощью стандартного Металлического конуса (рис. 10.4), который заполняется испытуемой смесью, с послойным уплотнением. При осторожном подъеме металлической формы бетонный конус осаживается под собственной тяжестью. Если величина осадки конуса находится в пределах п]... 4 см, то смеси относят к малоподвижным, 4... 12 см — к подвиж-Ым и более 12 см — к текучим (литым). При осадке конуса, рав-^й нулю, смесь — жесткая и тогда ее удобоукладываемость оценивается с помощью специального прибора для определения жесткости.

;,: Жесткость бетонной смеси характеризуют продолжительностью с) вибрирования на стандартной виброплощадке (частота коле-ний 3000 кол. в минуту, амплитуда колебаний — 0, 5 мм), необхо-мого для выравнивания и уплотнения предварительно отформо-нного конуса бетонной смеси в приборе для определения жестко-и (рис. 10.5). Цилиндрическое кольцо прибора, внутренний (ft а метр которого равен 240 мм и высота 200 мм, устанавливают и " естко закрепляют на лабораторной виброплощадке. В кольцо рставляют и жестко закрепляют стандартный конус, который за-" Чгсняют бетонной смесью в установленном по стандарту порядке после этого снимают. Диск прибора с помощью штатива опуска-* на поверхность отформованного конуса бетонной смеси. Затем повременно включают виброплощадку и секундомер и наблюда-за выравниванием и уплотнением бетонной смеси в цилиндре. кундомер останавливают, как только начнется выделение це-

ментного теста из двух отверстий диска. Диск имеет диаметр 230 мм, отверстия диаметром 5 мм, которые расположены равномерно по внутренней окружности диаметром 190 мм. Время виброуплотнения является характеристикой жесткости бетонной смеси. В целях большей точности измерения жесткост* из одной пробы бетонной смеси вычисляют среднее двух определений.

К особо жестким относят смеси при времени вибрации 13 с и более, жесткие —5... 12 с, малоподвижные—менее 5 с.

Рис. 10.4. Прибор для определения по- Рис. 10.5. Стандартный прибор

движности бетонной смеси (стандарт- для определения жесткости бе-

ный конус) тонной смеси:

а — осадка конуса, см / — форма; 2 — упоры для крепления

конуса; 3 — конус; 4 — воронка; 5 — штанга; б — направляющая втулка; 7 — втулка для крепления диска; В — диск с шестью отверстиями; 9 — штатив; 10 — зажим штатива

Показатели подвижности и жесткости назначают с учетом густоты расположения арматуры, характера изделия, средств уплотнения и др. Так, например, при изготовлении тонкостенных густо-армированных конструкций осадку конуса принимают 4...6 см, а при транспортировании смеси по трубам с помощью насосных установок показатель подвижности увеличивают до 8... 10 см.

Регулирование указанных реологических характеристик бетонной смеси достигается правильным проектированием состава, а при необходимости — введением в смесь пластифицирующих и других химических добавок. Их количество строго обосновывается, поскольку оно влияет на проектный состав бетона.

Производственные операции при приготовлении бетона. Распределение изготовленной бетонной смеси в форме осуществляется механическим укладчиком или, что реже, вручную. В зависимости от разновидности изделий бетоноукладчики применяют различных

|

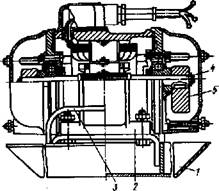

| Рис. 10.6. Вибратор для уплотнения бетонной смеси: / — площадка; 2 — электродвигатель; 3 — ручки для перемещения вибратора; 4 —вал; 5 — дебаланс |

шструкций — с бункерами и питателями, с копиропитателями, с постными затворами и т. п. Бетонную смесь, уложенную в фор-(у, подвергают уплотнению. Наиболее типичным способом уплот-; ния является вибрирование. Частые колебания, создаваемые виб-1Тором (рис. 10.6), передаются бетонной смеси и всем ее частицам, 1зывая их колебательные движения. В результате снижайся силы вязкостного трения и сцепления, т. е. преодолевается гологическое сопротивление при размещении смеси и сближении (астиц. Наибольший эффект уплотнения бетонной смеси вибрированием достигается 1ри резонансных режимах, Югда частоты вынужденных юлебаний частиц совпадают частотами собственных коле-[аний вибратора. Эффектив-юсть виброуплотнения в значительной мере зависит от двух основных параметров — Интенсивности вибрирования и Йродолжительности. \. Интенсивность вибрирования характеризуется величиной амплитуды колебаний, ьавной половине наибольшего перемещения частицы, и частотой вынужденных колебаний, t. е. числом периодов колебаний в секунду. Об интенсивно-

Ьги виброуплотнения судят по амплитудному значению ускорения, сообщаемого колеблющимся частицам, при некоторой угло-рой скорости:

где U — интенсивность виброуплотнения, см2/с3; v — скорость колебаний (v = a< j> = a2nf); о» —ускорение.

Интенсивность виброуплотнения (по Шмигальскому В. Н.) характеризуется произведением скорости колебаний на ускорение к Иожет быть вычислена по формуле

%' U = vu> = $rf> a2p,

lhae V —интенсивность виброуплотнения, см2/с3; v — скорость колебаний (v = a< it = a2nf); < o — ускорение.

| Интенсивность виброуплотнения выражают обычно в единицах [скорения силы тяжести. Эта характеристика интенсивности показывает, во сколько раз ускорение, полученное частицами бетонной [даеси при вибрировании, больше ускорения силы тяжести.

Продолжительность виброуплотнения неразрывно связана с па

раметрами вынужденных колебаний. При заданных параметрах

для каждой бетонной смеси существует своя, оптимальная продол

жительность вибрирования. Более продолжительное вибрирование

приводит к расслоению бетонной смеси и ухудше,»ию качественных

показателей бетона. -■ ■

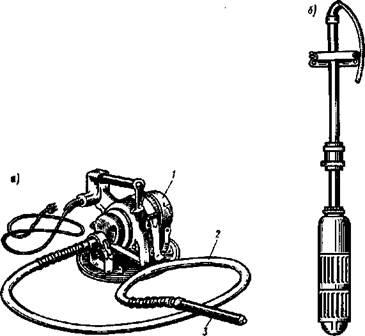

Рис. 10.7. Вибраторы бетонной смеси в густоармированных конструкциях:

о —внутренний вибратор С гибким валом; б —внутренний переносный вибратор; / — электромотор на подставке; 2 —гибкий вал; 3 — вибрирующий наконечник

Обычно амплитуда колебаний находится в пределах 0, 3... 0, 7 мм при частоте колебаний около 3000 в 1 мин. В последние годы получают распространение низкочастотные резонансные виброплощадки с амплитудой 0, 7 мм и частотой 25...40 Гц, которые более экономны в расходе энергии и менее шумные в работе. При вибрировании бетонной смеси в густоармированных конструкциях целесообразен высокочастотный вибратор до 7000 колебаний в 1мин с гибким валом и цилиндрической рабочей частью (рис. 10.7).

Эффект уплотнения и качество изделий контролируют путем периодической проверки величины коэффициента уплотнения, равного отношению фактической средней плотности свежеуложенного

гона к ее номинальной величине, получаемой при расчете проект-*о состава. Если коэффициент уплотнения находится в пределах 8... 1, 00, тогда можно полагать, что достигнута вполне достаточ- i степень уплотнения изделия. Уменьшение плотности бетона на i приводит к снижению прочности его примерно на 5%. Понят-что с уменьшением подвижности бетонной смеси требуется уве-швать интенсивность и продолжительность виброуплотнения. и поверхностном вибрировании слой бетонной смеси не должен ть толще 20...25 см. Чтобы повысить эффект уплотнения бетон-i смеси малой подвижности, принимаются меры по увеличению; льной нагрузки на поверхность вибрируемого массива, т. е. осу-ствляют вибрирование с пригрузом, например, в размере от 10 40 или 50 г на 1 см2 (или 0, 1... 0, 5 МПа) поверхности. Возможно 5рирование, совмещаемое с прессованием под давлением 50...) г/см2 (или 0, 5... 1, 5 МПа), что называется вибропрессованием. и уплотнении отдельных изделий вибраторы специальной фор-и габаритов (виброиглы, вибробулавы и т. п.) могут погру-ться в тело бетонного массива. Распространенным способом уп-гнения служит виброштампование и особенно вибропрокат. Поздний выполняется на специальных вибропрокатных станах. При 1вижных бетонных смесях известны способы вибрационного воз-1ствия в сочетании с вакуумированием и удалением некоторой ш воды из уплотняемой массы, двойное вибрирование, а также соторые другие способы уплотнения. Так, например, к ним мож-отнести безвибрационные способы уплотнения при изготовлении 1ых изделий — труб, колонн, столбов (опор) и др. Для их уплот-шя бетонную смесь помещают в соответствующие формы, кото-е подвергаются вращению, и тогда смесь уплотняется за счет действия центробежных сил, развивающихся при частоте вра-ния до 900... 1000 об/мин. К безвибрационным способам относятся также наливной (с добавлением в смесь суперпластификато-за) и набивной (торкретирование, с выбросом смеси из сопл бетононасоса).

При укладке бетонной смеси в конструкцию в зимнее время ее федохраняют от замерзания как в процессе уплотнения, так и особенно в первоначальный период отвердевания отформованного монолита. Важно до замерзания получить определенную прочность бетона, что устанавливается в зависимости от конкретных условий, № обычно не менее 30...50% от его проектной (марочной)" проч-Юсти. С этой целью используют противоморозные добавки, подогрев исходных материалов и другие мероприятия.

| : |

Большую пользу в зимнее время приносит сохранение внутреннего тепла в бетоне, выделяющегося в результате экзотермических > еакций при его твердении, за счет покрытия слоем теплоизоляции шлака, древесных опилок, соломита и др.). Этот способ дает особенно эффективный результат при относительно малых поверхностях охлаждения конструкций, например массивных при отношении поверхности S к объему V не более 6. Сохранение внутреннего

28Г

тепла получило название «способа термоса». Внутренний запас тепла увеличивают также путем предварительного подогрева воды до 80°С, заполнителей —до 40°С, с тем, однако» чтобы температура бетонной смеси к моменту укладки не была в^ше 40... 50°С. Нередко бетонную смесь подогревают в электроднсйрластинчатом бункере. Изделия, например фундаменты^ приобретают 50% марочной прочности при морозе до —40°С. При бетонировании в зимних условиях конструкций и элементов с большой поверхностью охлаждения (при отношении S/V, значительно большем 6) возможна укладка бетона без подогрева, т. е. используется холодный бетон. ■ С этой целью в бетонную смесь вводятся противоморозные добавки (нитрат натрия, поташ и др.). Они снижают температуру замерзания воды в бетоне, а некоторые добавки выполняют еще и функцию катализатора твердейия вяжущего вещества. Холодный бетон обычно укладывается при температурах окружающей среды не ниже —20" С с последующей теплоизоляцией.

В летнее время поверхность свежеуложенного бетона защищают от непосредственного воздействия солнечных лучей и ветра с помощью пленкообразующих материалов, влажных опилок, матов и т. п. В сухую погоду открытые поверхности бетона увлажняют водой. Используют также полиэтиленовые и поливинилхлоридные пленки, практикуется розлив по поверхности защищаемого бетона битумной эмульсии и др.

При укладке в конструкцию бетонной смеси в очень жаркую и сухую погоду ее предохраняют от повышения температуры и быстрого высыхания после укладки с выдерживанием во влажном режиме свежеуложенного бетона.

В этих условиях предохраняют и компоненты от нагревания солнечными лучами: периодическое увлажнение заполнителей холодной водой или применение охлаждающих устройств для понижения их температуры, укрытие водопроводной линии, окраска баков с водой в белый цвет и т. п.

Вода затворения нередко искусственно охлаждается или частично заменяется льдом, с тем чтобы он успел растаять к моменту выгрузки смеси.

Все изложенные выше меры особенно полезны при строительстве массивных сооружений с использованием больших объемов бетонной смеси.

В наиболее жаркое время дня в условиях сухого и жаркого климата может оказаться целесообразным в исключительных случаях перерыв в производстве бетонных работ на строительном объекте. Отформованные и уплотненные изделия или конструкции из бетона подвергают тепловой, тепловлажностной, автоклавной или другой обработке, чем достигается существенное ускорение процессоз твердения. В теплое или жаркое время года бетон в изделиях обычно достаточно быстро отвердевает без дополнительной обработки, а чтобы не было испарения воды из тела бетона, изделия укрывают местными влагоемкими материалами, например опилка-

, песком, пленкообразующими (водорастворимыми или дисперсии) материалами, матами и др. Однако нарастание прочности

и таких нормальных условиях твердения происходит сравнитель-медленно, поэтому приходится длительное время ожидать полу-ия необходимой прочности изделий, например 60...70% от

рочной, определяемой в 28-суточном сроке хранения, Самым Jpac-страненным способом ускорения структурообразования и упроч-ия служит тепловая обработка в пропарочных камерах перио-еского или непрерывного действия или в формах с термоподдо-и. Применяется также бетонирование с электроразогревом смеси.

я этого бетонную смесь кратковременно (10... 15 мин) ра-> евают до 50... 90°С с помощью электроразогревательных уст-

'ств, укладывают в стальную опалубку, уплотняют и укрывают

охлаждения, что позволяет поднять суточную прочность бетона

50...65% от марочной. Ускорения твердения бетона достигают

«е химическими методами, путем введения в бетонную смесь

~льших количеств хлористого натрия, хлористого кальция, рас-

имого стекла или других, например, комплексных веществ —

ит-нитрат натрия, нитрит натрия, солей более сложного соста-

др. На практике используют одновременно несколько способов

рения твердения, что приводит обычно к получению значитель-

технико-экономического эффекта, позволяет производить бето-

м ванне в зимнее время при температурах —10, —15°С и ниже.

" * введении химических добавок удается снижать водосодержа-поскольку некоторые добавки оказывают пластифицирующее ействие на бетонную смесь.

азработаны высокоэффективные пластификаторы и суперпла-; икаторы, с введением которых можно уменьшать на 20...30% лее содержание воды в бетонной смеси, т. е. уменьшать В/Ц,

'едовательно, увеличивать прочность бетона, например, в суточ-возрасте на 50% и более, в месячном — на 30...40%. Если ко-ство воды в бетонной смеси не уменьшать, то при добавлении пластификатора эта смесь становится литой, легкоподвижной, ной при изготовлении тонкостенных конструкций или фасонных лей с тесно расположенной арматурой. Литые бетонные смеси Ны также при подаче их бетононасосом, при создании плотной " хности изделий.

обавление суперпластификатора несколько удорожает бетон, ^еличивает производительность труда при изготовлении изде-.уменьшает продолжительность тепловлажностной обработки " а.

качестве суперпластификаторов используют либо сульфиниро-е меламиноформальдегидные смолы, либо низкомолекуляр-олимеры — продукты взаимодействия нафталинсульфокисло-

, 'формальдегида. Такого рода добавки способствуют дисперги-ию гидратированного цемента, обволакиванию дисперсных

''и. экранирующими пленками органического вещества с эф-м пластификации смеси без нарушения основных процессов

73 289

отвердевания и формирования структуры цементного камня и бетона.

При использовании пластифицирующих добавок проверяют,

особенно при новых добавках, чтобы они не быдда воспламеняющи

мися, ядовитыми, не вызывали коррозии металлической арматуры

в бетоне. *

Для повышения интенсивности твердения б*тона кроме тепло-влажностной обработки иногда активируют воду затворения. Так, по данным И. М. Грушко, добавление в воду щелочи, например едкого натра, и части отдозированного цемента с последующей обработкой ультразвуком и электромагнитным полем способствует образованию микрокристаллических частиц как «затравок» в твердеющем цементном тесте.

В производственных условиях осуществляется постоянный технический контроль за качеством исходных материалов, поступающих на завод, их подготовкой к употреблению в составе компонентов смеси, за качеством бетонной смеси (подвижностью, жесткостью, фактическим составом бетонной смеси, однородностью перемешивания и т. п.), за качеством отвердевшего бетона, особенно за его прочностью и ее нарастанием во времени.

При оценке прочности бетона пользуются как разрушающими методами (испытанием образцов с их разрушением), так и нераз-рушающими — ультразвуковым импульсным методом, методом упругого отскока, радиометрическим методом, рентгеновскими лучами в специальных установках и др. Эти методы позволяют также обнаруживать трещины и другие дефекты в бетонных изделиях и

конструкциях.

Структура и свойства тяжелого бетона. Тяжелый бетон — типич ный представитель искусственных строительных конгломератов. В нем отвердевшее цементное тесто, или цементный камень, полностью окружает каждую частицу мелкого и крупного заполнителя и, кроме того, заполняет пространство между этими частицами. составляя, таким образом, непрерывную пространственную сетку, или матрицу. В процессе отвердевания цементного теста частииы заполнителя оказались сцементированными в общий монолит. В монолите 20...30% от его объема занимает цементный камень, а на долю заполнителя приходится, следовательно, 70...80% объема. В пределах объема тяжелого бетона имеется также капиллярно-по-ровая часть, которая образуется в результате испарения свободной воды, недоуплотнения смеси и усадочных явлений. Поры имеются также в частицах заполнителя, а микропоры характерны для и.е- ментного камня. Нередко воздушные поры (1...2%) равномерно распределены в объеме бетона, возникая в процессе перемешивания бетонной смеси со специальной воздухововлекаюшей добавкой, что обычно повышает морозостойкость бетона. Поры цементного кам^ можно разделить условно на особо тонкие, например диаметром д° 1000 А, именуемые как гелевые, и более грубые диаметром, напр! 1' мер, от 1000 А до 10 мкм, именуемые как капиллярные, поскольку

гие из них взаимосвязаны, образуя своеобразную систему «мик-аналов», доступных к проникновению и движению по ним внеш-водной среды, понижающих морозостойкость бетона. Непременной структурной частью бетона, подобно другим кон-мератам, являются контактные зоны (обычно шириной до 50... мкм), микроструктура цементного камня в которых несколько ична от такой же структуры в объемном цементном камне поенной концентрацией кристаллической фазы и пониженным со-жанием микропор. Контактный слой может также отличаться ическим составом его кристаллической фазы. Таковы в общих ах структура и микроструктура тяжелого цементного на.

значительной мере она по свойствам неоднородна, как неод-дны составляющие ее компоненты (щебень, песок, цементный

~нь). Структура бетона не свободна от многих дефектов, связан-с технологическим и эксплуатационным периодами, что отра-

гся на уровне показателей механических свойств и долговечность

для тяжелых бетонов характерным является не только высокое ние средней плотности, но и высокая прочность. Значения ней плотности находятся в пределах 1800... 2500 кг/м3, а прочло сжатию — в пределах от 5 до 80 МПа. Проектные марки 'ПО пределу прочности при сжатии: М50, 75, 100, 150, 200, 250, 350, 400, 450, 500, 600, 700 и-800.

ласе бетона по пределу прочности при сжатии (в МПа) опреет с помощью образцов размером 15X15X15 см (с округле-в сторону снижения прочности), изготовленных из бетонной i и испытанных через 28 сут твердения при хранении в норных условиях, т. е. при температуре 20±2°С, относительной " ности воздуха не ниже 90%. Имеются некоторые исключения, имер гидротехнический бетон речных сооружений оценивают по ности также в 60-, 90- и 180-дневном возрасте образцов норного твердения. При других размерах образцов-кубов с ребром, 20 и 30 см результаты испытаний умножают на масштабные £ нциенты, соответственно равные 0, 85; 0, 91; 1, 05; 1, 10. Для и прочности вместо образцов-кубов нередко используют приз-азмером 10X10X40 см или других размеров, испытываемых гиб, а также образцы-цилиндры диаметром 7, 10, 15, 20, 30 см ьотой, равной диаметру или двум диаметрам. " тон называют высокопрочным, если его марка выше 600, на-iep 700 или 800. ИнЬгда к высокопрочному относят бетон с остью выше стандартной марки цемента, использованного в " ставе. В нестоящее время активность вяжущих — цементов псов), применяемых в бетонах, значительно увеличена, что яет получать бетоны с пределом прочности при сжатии.Па. По мнению некоторых специалистов, возможности в этом влении не исчерпаны и к 2000 г. прочность бетона на сжатие достигнуть 400 МПа.

Прочность бетона на растяжение составляет от 6 до 10%, а прн изгибе — от 10 до 16% от предела прочности при сжатии. По пределу прочности на осевое растяжение бетоны делятся на марки от 10 до 40, а при изгибе —от 1, 5 до 5, 5 МПа. Упрочнить бетон на растяжение можно армированием, поскольку металлическая арматура способна почти полностью принять на себя растягивающие напряжения, разгружая от них бетон. Арматура может располагаться как направленно, так и в хаотическом виде (при волокнах-фибре).

Прочность бетона не остается величиной постоянной; при благоприятных условиях — высокой влажности воздуха, положительной температуре и т. п.— отмечается прирост прочности, определяемый по формуле

*=*»т%к- < ш-5)

где т — возраст бетона в сутках, но не менее трех суток.

К возрасту одного года тяжелый бетон в этих условиях самоупрочняется на 70...90% от R2&.

Кроме статической прочности иногда проверяют величину динамической прочности, или ударной вязкости. При вибрационных воздействиях на конструкцию важно определять усталостную прочность бетона, характеризуемую количеством циклов вибрационного воздействия до признаков разрушения структуры.

Долговечность бетонных конструкций в большой мере обусловливают деформативные свойства бетона. Особо следует выделить ползучесть, которая проявляется при сжимающих, растягивающих и других напряжениях, действующих в течение длительного времени. Ползучесть в бетонах в значительной мере обусловлена ползучестью цементного камня и, в соответствии с законом конгруэнции ИСК, возрастает с увеличением в нем геля по мере роста во-доцементного отношения. Но ползучесть зависит также от качества заполнителя. Она больше при уменьшении модуля упругости горной породы, применяемой для получения заполнителя. Кроме того, ползучесть связана с наличием микротрещин в контактной зоне на границе цементного камня с заполнителем и зависит еше от ряда других причин. Цементный бетон обладает упругими свойствами. При оптимальных структурах упругие деформации бетона тем значительнее, чем более упругим является цементный канень-Кроме того, упругие свойства зависят от уровня нагружения бетона механическими силами. При оценке упругости обычно принимают некоторое постоянное напряжение, передаваемое на бетон, например, равное по величине 0, 2 от предела прочности при сжатии-

При твердении бетона возникают линейные и объемные деформации под влиянием усадки и набухания, что приводит к появлению трещин, поэтому стремятся уменьшить размеры этих деформаций. В возрасте 1... 1, 5 года конечный размер усадки бетона составляет от 0, 1 до 1, 5 мм/м, что зависит от разновидности принятого цемента, количества цементного камня в бетоне, внешни*

мпературно-влажностных условий. Вызывают деформации и тем-

ратурные колебания воздуха или Другой внешней среды. Коэф-

щиент теплового расширения бетона находится в пределах от

10~6 до 12-10~в " О1, что зависит от разновидности крупного за-

лнителя; в среднем он принимается равным 10-Ю-6 " С-1.

Определенную пользу в «залечивании» возникающих при твер-

нии дефектов могут приносить, как показали исследования

В. Саталкина, статические и даже комплексные (статические с

намическими и вибрационными) нагрузки на молодой бетон. При

ределенных условиях раннее нагружение твердеющего бетона при

бит закономерное упрочнение, что является следствием некоторой

[агоприятной перестройки микро- и макроструктуры при тверде-

ш под нагрузкой. Важно только, чтобы напряжения не превы-

али предела длительной прочности бетона на ранней стадии его

Ьердения. „