Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

J — бункер; 2 — барабан; 3 — выгрузочное отделение 3 страница

|

|

Молекулы кислорода вспучивают цементное тесто или строительный раствор в течение 7... 10 мин, что позволяет получать газобетон средней плотностью до 1200 кг/м3. Исследования показали положительное влияние на образование макроструктуры ячеистых бетонов совместного применения пергидроля и хлорной извести. Повышению однородности распределения пористости способствует кратковременная (до 20 с) обработка компонентов ячеистобетон-ных смесей в электромагнитном поле, особенно в присутствии маг-нитоактивных добавок, например, пиритных огарков, ферросилиция.

Изделия из ячеистого бетона изготовляют по автоклавному и неавтоклавному способам производства. Технология может быть литьевой при высоких значениях фазового отношения (В/Т = 0, 45......0, 70) или вибрационной, при которой применяются смеси с пониженным фазовым отношением (В/Т = 0, 30...0, 40). Формы могут быть горизонтальными разборными с запариванием изделий в автоклавах в вертикальном положении, вертикальными в виде кассетных установок. На большинстве заводов в нашей стране нашел распространение литьевой способ технологии с резательной и виброрезательной операцией. Для резательного способа производства характерным является формование массива объемом 5... 18 м3 с последующей его разрезкой в двух или трех плоскостях, автоклавной обработкой изделий.

Изготовление газобетона осуществляется в такой последовательности основных операций. Вяжущее, в качестве которого обычно применяется портландцемент, отвешивается на автоматических дозаторах и поступает в смеситель непрерывного действия. Сюда же загружают кремнеземистый компонент — молотый кварцевый песок, в котором содержится не менее 80... 85% кремнезема, тонкостью помола более 2000 см2/г, что в 10 раз и более выше удель-

|

| 100 мкн |

поверхности немолотого песка. На некоторых заводах ячеисто-бетона применяют вместо молотого песка маршалит, каракум-ше барханные пески, золу-унос ТЭС, молотые шлаки и др. При отышенной средней плотности газобетона (свыше 1000 кг/м3) допускается замена части молотого песка немолотым. Для регулирования срока схватывания цемента иногда в смеситель добавляют (вуводный гипс.

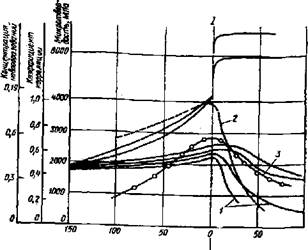

Рис. 10.12. Экстремумы распределения микротвердости (^) и изменение коэффициентов корреляции химических элементов (2)

| по ширине контактной зоны оптимальной структуры (3) — ус-

; ; ловное количество новообразований:

| /-/ контактная зона между шлакоЩелочным вяжущим и разными за-

6 полиителямн (по экспериментальным данным В. Г. Гераснмчука)

(Перемешивание сухих компонентов осуществляется с водой (2......3 мин), а затем в процессе продолжающегося перемешивания вводится водная суспензия алюминиевой пудры или другой газо-образователь, например пергидроль (водный 80%-ный раствор перекиси водорода). Готовую, хорошо перемешанную смесь выгружа-' ют из газобетоносмесителя в стальные формы, в которых происхо-; дит ее вспучивание при температуре 20... 40°С. Формование изделий (плит, блоков и др.) может производиться на виброплощадках. Преимущественное распространение получило использование вибрации при перемешивании и формовании изделий (вибровспучивание). Такой способ улучшает ячеистую структуру газобетона и ее однородность. Вибрация позволяет снизить количество воды затворения, ускорить вспучивание и упрочнение по сравнению с безвибрационной, или литьевой, технологией, осуществляемой в не-: подвижных формах. Особенно эффективна вибрация при введении рластификатора или поверхностно-активных веществ, снижающих j реологическое сопротивление смеси (рис. 10.12).

S 305

I

В настоящее время получает распространение производство газобетона в вертикальных кассетных формах. Кассета имеет ряд разделительных вертикальных металлических стенок.в расстоянии, определяемом толщиной формуемой панели. Между каждыми двумя формовочными отсеками размещается тепловойхотсек. Для повышения качества и совершенствования технологии изделий из ячеистых бетонов, особенно пониженных средних плотностей, в настоящее время начали применять герметизацию формовочного пространства. В результате повышенного давления газа создаются условия для получения более плотных межпоровых перегородок, увеличения прочности газобетона. Кроме того, устраняется срезка горбушки и увеличивается оборачиваемость кассетных установок, что повышает эффективность производства газобетона.

На завершающей стадии формы направляются на предавто-клавную выдержку. На этой стадии технологии удаляется неровная верхняя часть («горбушка») и массив разрезается на изделия заданных размеров с помощью резательной машины. В ней «ножом» является натянутая металлическая струна, совершающая возвратно-поступательные и вращательные движения, что позволяет разрезать массив в вертикальном и горизонтальном направлениях. Через 30...40 мин, а при вибрационном вспучивании несколько быстрее, изделия направляются в автоклавы для тепловлажно-стной обработки. Если вяжущим является портландцемент, то дальнейшее твердение изделий возможно и без автоклавов. По фи-, зико-химической сущности отвердевания изделий автоклавирование относится к процессам сложным. Оно производится при постепенном подъеме, изотермической выдержке и снижении давления пара и температуры среды. Изотермический период при наивысшей температуре 175...200°С составляет примерно 6... 8 ч. В основном образуются гидросиликаты кальция, другие соединения, упрочняющие структуру.

После автоклавной обработки изделия транспортируют к складскому помещению, производят проверку размеров и при необходимости— фрезерование, отделку поверхности и т. п. Если вяжущим является известь с кремнеземистым компонентом, а получаемый конгломератный материал — газосиликат, то автоклавная обработка изделий строго обязательна. Она может начинаться через 20... 30 мин после формования вместо 30...40 мин при газобетоне. Следует отметить, что наибольший объем (около 2/з) производства теплоизоляционных ячеистых бетонов приходится на долю газосиликата.

Вместо песка могут использоваться зола-унос, металлургические шлаки и др. Расход извести в ячеистых бетонах несколько ниже, чем портландцемента, например соответственно 150... 180 вместо 270... 300 кг/м3 в газобетоне при одинаковой средней плотности (около 600 кг/м3). При применении известково-цементного песчаного вяжущего общий расход его возрастает, но расход каждого компонента составляет около 125 кг/м3.

Ц Пенобетон и пеносиликат получают с применением пенообразо-штелей — смолосапонинового, клееканифольного, ГК, алюмосуль-шон афте нового и Др. Чтобы техническая пена до затвердевания ее жтенок («мембран») не распадалась, в смесь вводят стабилизатор. Щ\ нему относятся вязкие вещества типа жидкого стекла, живот-jlioro клея. Основным компонентом смеси по-прежнему, как и в газобетонах и газосиликатах, остается цементное тесто, цементно-шесчаная или известково-песчаная растворные смеси. Песок подвергают частичному или полному помолу, иногда с вяжущим. Пену изготовляют отдельно в пеновзбивателе и затем перепускают ее в-ренобетоносмесительный аппарат; в нее подается также растворная смесь. Через 2...3 мин перемешивания готовая пенобетонная 1смесь поступает в бункер, из которого она разливается в стальные |формы. Далее повторяется технологический цикл автоклавирова-;, ния. Так как вспучивание смеси с пеной завершается в основном в 'смесителе, то форма заполняется полностью, тогда как при газооб- \ разователях наполнение форм бетоном было возможным не более 1 чем на половину их высоты.

При проектировании составов газо- и пенобетонов, газо- и пе-? носиликатов исходят из необходимости получения заданных пределов средней плотности и прочности с соблюдением наименьшего расхода вяжущего и лорообразующего веществ. Учитываются также требования в отношении морозостойкости бетона и технологичности. бетонной смеси. Рекомендуются различные методы подбора состава ячеистых бетонов, которые позволяют получать необходимые числовые показатели основных свойств, однако более целесообразно и в данном случае пользоваться общим методом проектирования оптимальных составов ИСК. Он позволяет получать не только наиболее экономичные бетоны по своему рациональному составу но и с комплексом наилучших показателей строительно-технологических и эксплуатационных свойств (закон створа).

Физико-механические свойства ячеистых бетонов характеризуются следующими показателями: маркой по пределу прочности при сжатии образцов-кубов с ребром 150 мм при влажности их 10±2% по массе и 28-суточном тр^рдении в нормальных температурно-влажностных условиях хранения. По этому показателю ячеистые бетоны разделяются на марки М15, 25, 35, 50, 75, 100, 150, или согласно ГОСТ 25485—82 на классы В1; В 1, 5; В2; В2.5; В3, 5; В5; В7, 5; R10 По морозостойкости: F15, 25, 35, 50, 75, 100. Для разных целей применяемые бетоны имеют разную прочность и морозостойкость. Так, например, конструкционные ячеистые бетоны должны иметь марку по прочности не менее 75 (класс не ниже В5, 0), а по морозостойкости — не менее 50.

При изготовлении армированных изделий из газо- и пенобетона, газо- и пеносиликата рекомендуется предварительная антикоррозионная обработка стальной арматуры, например путем нанесения на нее покрытия. Важны теплотехнические свойства ячеистых батонов, особенно при использовании их в качестве стеновых и других

ограждающих конструкций. Так, например, коэффициент теплопроводности их равен обычно 0, 11...0.15, а при уменьшении средней плотности до 250...200 кг/м3 он равен 0, 08...0, 07 Вт/(м-К), что соответствует хорошим теплозащитным материалам- Эти бетоны имеют также высокую звукопоглощающую и з*укоизолирующую способность. Так, при средней плотности 350 йг/м3 коэффициент звукопоглощения составляет 0, 7 при частоте волн в среднем интервале 375... 500 Гц, По огнестойкости многие ячеистые бетоны превосходят тяжелые цементные бетоны вследствие пониженного содержания в них гидратных соединений, которые являются наиболее уязвимыми к воздействию высоких (экстремальных) температур.

Дополнительно следует отметить, что прочность, как и другие свойства ячеистых бетонов, обусловлена структурой, ее пористостью и поэтому находится в прямой зависимости от величины средней плотности. Если же средняя плотность остается постоянной, то тогда важнейшим фактором выступает активность вяжущего и оптимальное содержание компонентов в смеси, так что оптимальной структуре ячеистого бетона всегда соответствует комплекс наиболее благоприятных показателей свойств (закон створа).

Гипсовые и гипсобетонные изделия. Изделия, получаемые на основе гипсового вяжущего вещества, разделяют на гипсовые и гипсобетонные. Гипсовые изделия изготовляют из гипсового теста, иногда с минеральными или органическими добавками для улучшения технических свойств готовой продукции, гипсобетонные — из смеси с применением мелкозернистых и крупных пористых заполнителей: минеральных — шлака, ракушечника, туфового и пемзового заполнителя и других и органических — древесных опилок, древесной шерсти, камыша и т. п.

Гипсовые и гипсобетонные изделия могут быть сплошные и пустотелые (объем пустот более 15%), армированные и неармирован-ные. По назначению их делят на панели и плиты перегородочные; листы обшивочные (гипсовая сухая штукатурка); камни стеновые; изделия перекрытий; теплоизоляционные материалы; архитектурно-декоративные детали.

Изготовление гипсовых и гипсобетонных изделий предусматривает все операции, присущие технологии ИСК, а именно: подготовка и дозирование составляющих, приготовление гипсового теста или гипсобетонной смеси, формование изделий, освобождение их от форм и сушка.

Бетоны на основе строительного гипса благодаря ряду ценных свойств вяжущего вещества (быстрое твердение в обычных условиях и способность легко формоваться) являются перспективными при изготовлении крупноразмерных элементов для сборного строительства. Они характеризуются низкой теплопроводностью и звукопроводностью (при относительно малой средней плотности), имеют достаточную прочность, легко поддаются механической обработке и окрашиваются в различные цвета. Изделия, получаемые на основе гипсовых вяжущих, имеют среднюю плотность в пределах

№00... 1100 кг/м3 (для гипсовых) и 1200.. 1500 кг/м3 (для гипсобе-Шшных), а предел прочности при сжатииот2, 5до 10, 0МПа. Прочность гипсовых и гипсобетонных изделий зависит (так же как и для Цементных бетонов) от активности гипсового вяжущего, водогипсо-Ного отношения и качества заполнителей. При оптимальной струк-Нуре она может быть определена по общей формуле (5.2) прочности ВиСК. Для снижения расхода вяжущего и средней плотности изде-вий иногда при подготовке гипсового теста его смешивают с технической пеной или добавляют газообразующие вещества. В этом слу-Цае получают пеногипсовые или газогипсовые изделия со средней млотностью до 800 кг/м3. К недостаткам изделий из гипса и гипсо-Кетона следует отнести низкую водостойкость, гигроскопичность, ирупкость и малую прочность при изгибе. Такие изделия и конст-врукции нельзя применять в помещениях с влажностью воздуха борее 60%.

Ш Ниже рассмотрены основные разновидности этой продукции. ш Гипсобетонные панели широко используют в строительстве для устройства перегородок, санитарно-технических кабин, оснований |яод полы и других деталей. Панели для самонесущих перегородок |кзготовляют из гипсобетона с пределом прочности при сжатии не нменее 3, 5 МПа и средней плотностью до 1400 кг/м3. Влажность гипсобетонных панелей при доставке потребителю не должна превышать 8... 12%. В связи с этим технико-экономические показатели ^производства панелей в кассетах ниже по сравнению с изготовлением их способом непрерывного проката.

Гипсобетонные панели, армированные деревянной реечной арматурой, широко применяются для устройства ненесущих перегородок в жилых, общественных зданиях, а также в бытовых помещениях промышленных зданий. Они могут быть сплошными или с; проемами для дверей и размерами «на комнату». Размер панелей.перегородок по ширине обычно равен высоте этажа, а по длине соответствует длине или части длины комнаты (3x6 м) при толщине панели 80.., 120 мм. Готовые панели должны иметь гладкую поверхность, пригодную для окраски или оклейки обоями. з Гипсобетонные панели для устройства санитарно-технических гхабин и вентиляционных коммуникаций жилых и промышленных ^зданий изготовляют из гипсобетона с пределом прочности при сжа-; *Тии 6, 0...7, 0 МПа в высушенном до постоянной массы состоянии. ^Используется гипсоцементно-пуццолановое вяжущее вещество |50...70% полуводного гипса, 15...20% портландцемента и 10...25% ^активной минеральной добавки). Кроме того, гипсобетонные пане-ЧДи могут быть использованы для устройства пола под линолеум, [•мастичные полы, поливинилхлоридные плитки и др. Такие панели ^изготовляют на основе гипсоцементно-пуццоланового вяжущего |(Толщиной не менее 50 мм и армируют их деревянными каркасами. $Они должны иметь предел прочности при сжатии не менее 7, 0 МПа, £ а среднюю плотность —до 1300 кг/м3 (при' влажности 10%). Применение гипсобетонных панелей в строительстве позволяет уско-

рить отделочные работы и снизить себестоимость устройства перегородок.

Эффективными являются гипсоволокнистые панели с применением в них волокнистых заполнителей в виде бумажной макулатуры,. камыша, отходов текстильного производства, с*чки соломы.

Экономически целесообразным методом производства панелей является изготовление их на прокатных станах, С армированием деревянным реечным каркасом.

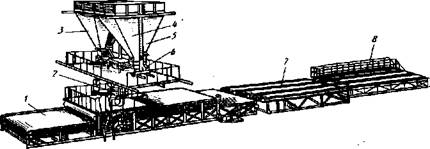

Рнс. 10.13. Технологическая схема производства гипсобетонных панелей методом проката:

/ — прокатный агрегат; 2 — растворомешалка; 8, 4, $ - бункера соответственно гипса, песка, опилок; б — дозатор-питатель; 7 —обгонный рольганг; в —кантователь

Шнековый укладчик прокатного стана подает на ранее уложенный каркас гипсобетонную массу н распределяет ее ровным слоем по ширине панели (рис. 10.13). Разровненная гипсобетонная масса проходит между двумя резиновыми лентами, движущимися с одинаковой скоростью в одном направлении, и уплотняется калибрующими валками. Калибрующие валки, придающие панели окончательные размеры по толщине, не соприкасаются с уплотняемой массой, так как отделяются от нее движущимися резиновыми лентами-Отформованная панель поступает на обгонный рольганг и за короткий промежуток времени отвердевает.

Далее рольгангом панель подается на кантователь, переворачивается в вертикальное положение и направляется в сушильную камеру. Панели сушат в течение 20...26 ч горячими газами при температуре теплоносителя 110.. 130°С и после просушивания (до влажности 12%) транспортируют на строительную площадку или склад готовой продукции.

Гипсобетонные панели могут изготовляться также в вертикальных формах-кассетах. Соответствующие установки позволяют осуществлять те же производственные операции, что и при изготовлении панелей на прокатных станах. Однако продолжительность цикла изготовления панели в кассетах составляет около часа, а при непрерывном прокате — всего лишь 15... 20 мин.

\> Гипсобетонные плиты изготовляют из гипсового теста или распорных и гипсобетонных смесей. Они могут быть сплошными и пу-Цтелыми, с размерами 0, 8X0, 4 м при толщине 80... 100 мм. Про-»|к)дство плит состоит из подготовки гипсовой массы, формова-[Я и высушивания изделия. Формование плит производят: методом литья гипсового теста, содержащего до 55... 75% воды, юриы и уплотнения изделия вибрацией; 2) методом прессования, > и. котором строительный гипс незначительно увлажняется водой f после заполнения им формы изделие прессуют. В этом случае до-гигается высокая прочность изделий и отпадает необходимость в гшке. Влажность изделий не должна быть более 8% при средней ютности 1000... 1400 кг/м3.

Гипсобетонные плиты применяют для устройства перегородок и качестве огнезащитной облицовки деревянных конструкций. Листы гипсокартонные (сухая гипсовая штукатурка) представ-нот собой отделочный материал, состоящий из тонкого слоя за-*ердевшего гипсового теста с некоторым количеством в нем напол-ггеля и технической пены, окленного картоном. Картон как бы армирует гипсовое тесто (сердечник), повышает прочность изделия | позволяет вести отделку стены без особой подготовки. Пена умень-1ает среднюю плотность гипсового сердечника до 900 кг/м3 и ниже. При изготовлении сухой гипсовой штукатурки используют таксе различные добавки, которые вводят с целью регулирования! $роков схватывания гипса, получения пористой структуры и лучше- to сцепления гипсовой массы с картоном.

; Гипсовые обшивочные листы изготовляют на прокатных конвейерных установках по следующей технологической схеме. Предварительно приготовленное гипсовое тесто поступает в мешалку и шеремешивается с устойчивой технической пеной. у Полученный пеногипс выливают на лист картона, движущийся JBместе с резиновой лентой транспортера, и покрывают сверху дру-jjbiM листом. После этого гипсовая масса, покрытая картоном, протягивается между формующими валками, отстоящими друг от друга Ча расстоянии, равном толщине сухой штукатурки. Пройдя меж-ty формующими валками, гипсокартонная лента вместе с транспортом продолжает двигаться к обрезному устройству и во время Движения отвердевает. После отвердевания она разрезается на литы требуемой длины, которые затем поступают в многоярусные 'шила. Просушенные обшивочные листы отправляют на склад го-> вой продукции.

Листы сухой гипсовой штукатурки выпускают длиной от 2, 5 до 1, 5 м, т. е. на всю высоту этажа облицовываемого помещения, при (крике 1, 2 и 1, 3 м и толщине 10 и 12 мм.

В настоящее время изготовляют также гипсоволокнистую сухую гтукатурку, т. е. бескартонные гипсоволокнистые листы. Такие литы получают из гипсовой массы с органическими волокнистыми на-> лнителями: бумажной макулатурой, льняной кострой, измельчен-> й древесиной и др. В состав гипсоволокнистых листов входит

3)1

90.-95% строительного гипса, 5... 10% волокнистых армирующих материалов и вода для образования гипсоволокнистой массы.

90.-95% строительного гипса, 5... 10% волокнистых армирующих материалов и вода для образования гипсоволокнистой массы.

Гипсоволокнистые облицовочные листы по прочности не уступают сухой гипсовой штукатурке при значительно меньшей их себестоимости.

К облицовочным гипсовым листам предъявляются следующие технические требования. Предел прочности при изгибе должен быть не менее 3, 2 МПа при толщине образца 12 мм и 2, 7 МПа при толщине 10 мм. Влажность плит не должна превышать 1... 2% по массе.

Гипсовые облицовочные листы применяются для обшивки внутренних стен перегородок и потолков промышленных и гражданских зданий с относительной влажностью воздуха не более 60%. Их крепят к облицуемой поверхности специальными мастиками, изготовленными на битумной, казеиновой или гипсовой основах.

Гипсобетонные камни для наружных стен изготовляют сплошными и пустотелыми. Такие камни могут быть использованы для кладки стен неответственных зданий. По пределу прочности при сжатии в высушенном состоянии гипсобетонные камни делят на марки 35, 50 и 75 (3, 5...7, 5 МПа).

Кроме указанной выше продукции могут изготовляться гипсовые и гипсобетонные изделия для перекрытий: самонесущие плиты и несущие гипсовые и гипсобетонные камни. Эти изделия выпускаются как сплошными, так и пустотелыми, армированными и неармированными, с каркасом и без каркаса. Гипсовые и гипсобетонные изделия применяются в качестве вкладышей и для заполнения часторебристых панелей перекрытий в жилых и подсобных зданиях и неответственных сооружениях.

10.4. Специальные бетоны

Специальными называют бетоны, которые имеют назначение в специальных конструкциях или монолитных сооружениях. В связи с этим приходится выбирать наиболее целесообразные вяжущие и заполнители, несколько изменять технологию или отдельные технологические операции, параметры и режимы. Понятно, однако, что все разновидности специальных бетонов независимо от их конкретного назначения не перестают оставаться представителями ИСК, показывая комплекс экстремумов свойств при оптимальных структурах, сохраняя другие общие закономерности, а также подобие между собой при оптимальных структурах. Вместе с тем каждая разновидность бетонов отличается значительными специфическими особенностями, которые должны учитываться на всех этапах их изготовления и применения. Ниже рассмотрены отдельные представители специальных бетонов.

Дорожный цементный бетон относится к плотным тяжелым бетонам, применяется для устройства автодорожных покрытий, мостовых конструкций и труб. В основаниях дорог и при строительст-

I |рг, искусственных инженерных сооружений применяют тяжелые и 1 регкие дорожные бетоны.

Zf. Маркировку дорожного бетона принято производить по проч-■ рсти и морозостойкости. По пределу прочности при сжатии клас-Вы тяжелого бетона следующие: Во, В7.5, В10, В15, В20, причем Еля верхних слоев покрытий —классы В22.5 В25, ВЗО, а для ниж-Ких слоев — не выше В15 и В20. Для легкого бетона — В5, В7.5, ■ 20. В железобетонных конструкциях мостов классы тяжелого бе-|рна В15, В20, В25, ВЗО, В40 и В45. Верхние пределы этих классов применяются для мостовых конструкций из так называемого пред-[япряженного железобетона, а нижние пределы их — для массивных конструкций —опор, фундаментов, труб и др. По морозостойкости бетоны маркируют в пределах от 100 до 300 циклов замораживания. С целью повышения этой марки в бетон вводятся до-равкн для вовлечения до 5... 6% воздуха. Такой добавкой, в частности, может быть СНВ (на основе абиетиновой смолы), мылонафт И др. Воздушные пузырьки демпфируют давление льда в порах, что повышает эффект морозостойкости по количеству циклов испытания. Важным свойством бетона служит истираемость, характеризуемая потерей массы образца на 1 см2 испытуемой поверхности, имитирует сопротивляемость бетонного покрытия воздействию сил, возникающих при проезде транспорта. Более полную характеристику качества материала дает испытание на износ, показателем которого служит потеря массы (%) образца (пробы материала) при I испытании в стандартном полочном барабане. Повышение сопро-i давления истираемости и износу достигают как применением бо-; рее твердых пород в заполнителе, так и втапливанием в верхний i 1ЛОЙ свежеуложенного бетона минеральных зерен размером до 5 мм 1 рэ особо твердых материалов, например кварцита, иногда корунда I * др. Стабильность бетонного элемента в известной мере может | 5ыть охарактеризована коэффициентом температурного расшире-*ия, величина которого с усреднением должна быть не более ] Ю-Ю-* на 1оС.

] Состав бетонной смеси определяется одним из известных мето-

! |ов, а также общим методом проектирования оптимального состава ИСК. При этом на стадии отбора исходных материалов учиты-(ается, что наилучшей разновидностью вяжущего для дорожного «тона являются портландцемент гидрофобный и пластифицированный, а также обычный, но с пониженным содержанием С3А (не j [олее 10%), при классе В40 и выше для верхнего слоя покрытий. j * уменьшением содержания цемента уменьшаются усадочные де-| формации, повышается при его оптимуме долговечность бетона. \ р1я каких-либо предварительных расчетов обычный расход це-1 |ента принимается равным 320.. 350 кг/м3. Щебень и гравий сле-| [ует применять промытыми, чтобы всемерно снизить содержание иинистых примесей (не более 1 % по массе) и исключить органиче-£ ие вещества. Пески желательно использовать крупно- и средне-

зернистые природные или искусственного дробления плотных горных пород.

Гидротехнический бетон подобно дорожному является разновидностью плотных тяжелых цементных бетонов* применяются для возведения сооружений, которые периодически Или постоянно омываются водой.

Гидротехнический бетон должен обладать комплексом технических свойств — прочностью, характеризуемой восемью классами от В7, 5 до В40 по пределу прочности при сжатии, прочностью на растяжение, водостойкостью и водонепроницаемостью, морозостойкостью, характеризуемой семью марками от 50 до 500 циклов стандартного замораживания и оттаивания, малым тепловыделением. при твердении и др. Особенно высокие показатели качества нормируют для бетонов, предназначенных для конструкций и сооружений в зонах переменного уровня воды. Соответствующие требования устанавливаются и к качеству материалов для бетона. Так. для подводных зон целесообразно применять шлакопортландие-мент и пуццолановый портландцемент, которые являются достаточно водостойкими и низкотермичными. Для надводных зон применяются бетоны на основе гидрофобного и пластифицированного портландцемента. К бетонам в наружных частях гидротехнических сооружений предъявляют повышенные требования по прочности (не ниже В20), морозостойкости (не ниже марки 300), водонепроницаемости (не ниже В6 или В8). Повышены требования и к материалам — компонентам бетона. Так, например, портландцемент используется сульфатостойкий, крупный заполнитель должен обладать повышенной морозостойкостью (из плотных горных пород). К бетонам для внутренних частей массивных гидротехнических сооружений также предъявляются свои технические требования; применение шлакопортландцементов с малой и умеренной экзотер-мией, других портландцементов с активными минеральными добавками, марки бетонов возможны 100 и 150.

Для морских условий работы сооружения изготовляют из бетона на основе сульфатостойкого портландцемента, а в подводных частях бетон должен надежно противостоять выщелачиванию гил-роксида кальция путем химического связывания его активным кремнеземом с образованием малорастворимых гидросиликатпв кальция.

Для особо ответственных гидротехнических сооружений используют цементы, удовлетворяющие специальным техническим условиям.

Вода для затворения бетонной смеси используется в гидротехнических сооружениях с рН не менее 4 и не более 12, 5. В ней ограничивается содержание солей, взвешенных пылевато-глинистых примесей, а также ионов S024~h Cl~.

Жаростойкие бетоны сохраняют свои свойства при продолжительном воздействии высоких температур в тепловых агрегатах (футеровка туннельных печей и вагонеток, фундаменты под прозы

(шлейные печи и трубы и т. п.) или кратковременном, ударном «действии теплоты, сопровождающегося значительными темпе-гурными перепадами. Применяются как конструктивный и футе-*очный материалы.

Обычный тяжелый бетон способен стабильно сохранять или да-несколько увеличивать прочность при длительном нагреве до 3С. При дальнейшем повышении температуры может возникать явление постоянного упрочнения за счет ускорения процессов 1дратацни. Однако при температурах выше 140... 150°С обычно пиечается снижение прочности с ухудшением других свойств, так гк частично разрушаются кристаллические гидратные новообра-)ания, а также гидросиликатная фаза, главным образом в связи ^удалением цеолитной воды. И хотя с некоторым риском можно до-ггить кратковременное подогревание бетонных конструкций до " X, все же дальнейшее повышение их температур в пределах)... 1700°С требует применения жаростойких (при температурах 1580°С) или огнеупорных (1580... 1770°С) бетонов. Эти бетоны 1ли детально изучены в нашей стране, особенно в НИИЖБ Гос-гроя СССР.