Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

J — бункер; 2 — барабан; 3 — выгрузочное отделение 6 страница

|

|

а~ яусто^лый «лсж для сборного строительству аяаыа sepufwim e жруглчыъ Густотой " " " ***

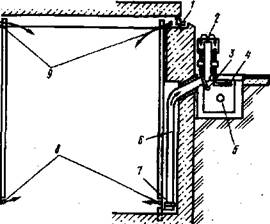

Рис. П.6. Блок-квартира

б~

зобетонных панелей и блоков. Такие изделия и дета лиудостав лен

ные на строительную площадку, позволяют собрать канализацион

ную или водопроводную сеть путем стыкования замоноличенных

в них металлических труб. /

В качестве элементов вытяжной вентиляции применяются бло

ки в виде прямоугольных железобетонных изделии с круглыми

или прямоугольными отверстиями. Ширина таких/ блоков назна

чается в зависимости от числа вытяжных отверстий, а длина —

в зависимости от высоты помещения. /

Достижением сборного железобетона в санитарной технике, значительно ускоряющим процесс монтажа зданий, следует признать применение объемных кабин санитарных/ узлов. Санитарно-технические кабины доставляют на строительную площадку в законченном виде и после установки включают в общую сеть канализации, горячего и холодного водоснабжения.

Элементы лестниц из сборного железобетона изготовляют в формах, позволяющих получать изделие определенного ступенчатого профиля. Лестничные площадки в виде прямоугольных плит, равно как н марши, изготовляют из бетона класса не ниже В15 (марки не ниже 200) и армируют стальной сеткой. Лестничные площадки, как правило, выстилают керамической плиткой.

Для покрытия жилых и промышленных зданий широкое применение получили совмещенные крыши, устраиваемые из сборных железобетонных элементов. В конструкции такой крыши сочетаются несущие, теплоизоляционные, вентиляционные и водосбрасы-вающие функции.

В гражданском строительстве имеется достаточный опыт монтажа жилых зданий из объемных железобетонных блок-комнат и блок-квартир. Такие блок-квартиры изготовляют на специализированных домостроительных комбинатах в виде объемной железобетонной конструкции. Идея монтажа зданий из заранее изготовленных блоков возникла в начале XX в. (патент № 5882, выданный Русской Привилегией в 1901 г.), а реально осуществлена эта идея была в 1955 г. Готовые блок-квартиры доставляют на место строительства и устанавливают с помощью козловых или других кранов (рис. 11.6).

В строительстве промышленных зданий и сооружений применяют сборные детали и изделия, аналогичные изделиям для гражданских зданий. Однако для монтажа каркаса промышленных зданий используют колонны, балки, подкрановые балки и фермы, имеющие отличительные особенности. Колонны могут быть бесконсольные, одно- или двухконсольные, сплошные — прямоугольного или таврового сечения, двухветвевые и решетчатые. Наиболее высокие технико-экономические показатели имеют двухветвевые колонны; при одинаковой несущей способности они имеют значительно меньшую массу, что позволяет увеличивать их длину до 35 м при ширине в 1 м.

*Все разновидности колонн выполняют из тяжелого бетона

iacca не ниже В45... В50 (марки не ниже 300... 400), армнрован-

эго обычной или предварительно напряженной арматурой.

Балки, применяемые при монтаже промышленных зданий, мо-

jfT быть прямоугольного, таврового или двутаврового сечения в

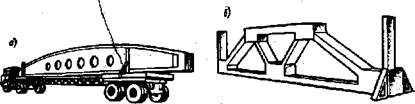

| Рис. 11.7. Стропильная арка пролетом 18 м (о) и подстропильная ферма (6) |

зависимости от\длины перекрываемого пролета. Армируют балки

зависимости от\длины перекрываемого пролета. Армируют балки

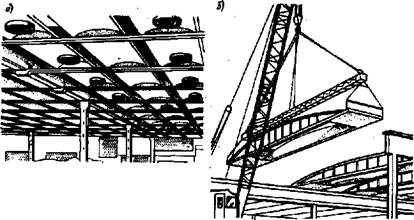

Рис. 11.8. Подвесной потолок из армоцементных панелей-оболочек (а) 2, 4X6 м и монтаж панелей-оболочек размером 3X24 м (б)

обычной арматурой, а при пролете более 12 м целесообразно производить предварительное натяжение арматуры. При изготовлении балок используются тяжелые бетоны класса не ниже В45 и В50 (марки не ниже 300... 400).

Для перекрытий пролета промышленных зданий свыше 18 м вместо балок применяются фермы и арки с предварительно напряженной арматурой (рис. 11.7).

Для перекрытия больших пролетов широкое распространение получили сборные железобетонные пространственные оболочки, особенно с арматурой из частых тканых или сварных сеток и мелкозернистого бетона (армоцемент) (рис. 11.8, а, б).

Железобетонные трубы могут быть безнапорные и напорные. Безнапорные железобетонные трубы для городских/ коллекторов и промышленных водоводов выпускаются диаметром от 1700 до 3500 мм при длине до 4, 0 м я толщине стенок 110./. 180 мм с арматурой в виде двойного спирального каркаса. Высококачествен ные напорные раструбные трубы с рабочим давлением 1, 0 МПа н более выпускаются диаметром от 500 до 1500 мм и длиной до 5 м с напряженной—спиральной или продольной — арматурой.

11.4. Производство сборных изделий и конструкции

Сборные железобетонные изделия и конструкция изготовляют на заводах, полигонах н специализированных предприятиях. Технология нх изготовления включает следующее основные операции: подготовка составляющих материалов; приготовление бетонной смеси; изготовление арматуры; армирование и укладка бетонной смеси; формование изделий (укладка бетонной смеси н уплотнение); твердение изделий, обычно в условиях тепдовлажностнои обработки. Отдельные виды изделий (стеновые панели и блоки, лестничные площадки и т. п.) подвергают дополнительной обработке— облицовке поверхности, укладке теплоизоляционных слоев и др. Лицевую поверхность панелей и блоков, например, отделы вают декоративным бетоном или раствором, керамическими плитками, либо подвергают обработке гидрофобнзирующиии составами.

Операции по подготовке составляющих материалов н приготовлению бетонной смеси были описаны выше (см. гл. 10).

Изготовление ненапрягаемой арматуры сводится к подготовке прутковой и проволочной арматуры на заводе, т. е. чистке, правке, резке и гнутью; сварке арматурных элементов и укрупненной сборке объемных арматурных каркасов. Сварка стержней малого диаметра и проволочных прутков при изготовлении арматурных сеток и плоских каркасов осуществляется с помощью контактной точечной электросварки. Цилиндрические арматурные каркасы (наружный и внутренний) для армирования труб и других изделий изготовляются на навивочно-сварочной машине.

При армировании предварительно напряженных железобетонных изделий н конструкций натяжение арматуры может производиться различными способами: механическим, электротермическим и химическим (при использовании энергии расширения специальных видов цементов).

Формование изделий является одним из важнейших технологических переделов и состоит из сборки форм, установки арматуры, укладки бетонной смеси а форму и уплотнения.

Качество железобетонных изделий в значительной степени зависит от прочности и жесткости форм, которые должны обеспечить получение изделий точно заданных размеров с правильными

> таниямя и достаточно гладкой лицевой поверхностью. При

> вом изготовлении изделий применяют только металлические

шы. После того как форма собрана, очищена и смазана, в нее

[адывают арма.туру и бетонную смесь.

f. При изготовлении железобетонных изделий особого внимания

гбует формование многопустотных панелей, труб и крупнообъем-

элементов. Формование многопустотных панелей и настилов

жзводят в специальных формах с помощью выдвижных пусто-

)бразователей V вибросердечников.

Формование железобетонных труб осуществляют в горизонталь-

1х или вертикальных формах. Вертикальное формование труб

гесообразно при изготовлении колец большого диаметра

|, 5... 3 м) с толстыми стенками.

Крупнообъемные монолитные элементы (блок-комната) форму-

на специальных, установках.

.Монолитные блоки изготовляют или в виде «колпака», когда > тчкальные стены бетонируют вместе с несущим потолком, а iy присоединяют отдельно изготовленную несущую панель сдуэтажного перекрытия, или в виде «стакана» с последующим 1креплением сверху несущего потолка. Уложенную в форму гонную смесь уплотняют на виброплощадках или с помощью жерхностных и глубинных вибраторов. При бетонировании конструкций из жестких, малоподвижных гонных смесей используют комбинированные способы вибро--)^лотнения: вибропрессование, вибрирование с пригрузом позво-г адет плотно уложить жесткие и особо жесткие смеси с В/Ц-0, 35.: > ft процессе уплотнения, например, на виброплощадке изделие мо-' 3*ет дополнительно прессоваться под нагрузкой 0, 05...0, 15 МПа, 'Виброштампование, вибровакуумирование, центрифугирование — /Центробежный способ уплотнения бетона.

i, i Частота вращения форм в станках-центрифугах достигает обычно от 10 до 17 с" 1 в зависимости от свойств уплотняемой ■ ^бетонной смеси и размеров изделия.

■ ■,,. В настоящее время разработаны роликовые центрифуги на ■ пневматических шинах (вместо металлических катков), что сни-жает шум при работе. В таких центрифугах достигается дополнительное уплотнение за счет вибрирования и заглаживания бетонной смеси валиком-катком, находящимся внутри формы.

Твердение железобетонных изделий происходит в естественных условиях или при те пл о вл а ж ноет ной обработке, позволяющей Ускорить отвердевание бетонной смеси. Разработка методов ускорения твердения бетонной смеси является одной из важных задач технологии железобетонных изделий.

В зависимости от температуры и влажности окружающей среды различают следующие виды тепловлажностной обработки железобетонных изделий: а) пропаривание при нормальном давлении и температуре 70... 100°С; б) обработка железобетонных изделий в автоклавах насыщенным паром при давлении

0, 8... 1, 3 МПа и температуре 174... 193°С; в) контактный обогрев

0, 8... 1, 3 МПа и температуре 174... 193°С; в) контактный обогрев

и электропрогрев путем пропускания электрического/ тока через

толщу бетона или обогрев его инфракрасными Цучами. Кроме то

го, используют метод «горячего формования», йЬи котором бетон

ная смесь перед укладкой в форму в течение $L. 12 мин разогре

вается электрическим током до температуры V6... 85°С и. выдер

живается в форме (в условиях термоса) 4...6 к: После выдержки

в форме бетон приобретает необходимую райпалубочную проч

ность (около 70% проектной), что позволяет транспортировать

железобетонное изделие на строительную площадку и начать

монтаж. '

Пропаривание при нормальном давлении производится в камерах периодического или непрерывного действия н является наиболее экономичным способом тепловлажностной обработки. Из камер пропаривания периодического действия широкое применение имеют камеры ямного типа глубиной до 2 м. Наиболее рациональный размер камер пропаривания в плане должен соответствовать кратным размерам изделий, которые подаются в камеру в формах или на поддонах. Стенки камер делают бетонными. Закрывают камеры массивными крышками с водяными затворами, препятствующими потере пара. Пар в камеру подают так, чтобы обеспечить повышение температуры со скоростью 20...35°С в 1 ч до максимальной — 85...90°С. При этой температуре изделие прогревается на всю толщу и выдерживается в таком состоянии 6...8 ч. После изотермической выдержки начинают постепенное охлаждение изделия. Продолжительность пропаривания зависит от разновидности бетона, свойств цемента и составляет около 12... 15 ч для пластичных и 4... 8 ч для жестких бетонных смесей. Следует отметить, что применение быстротвердеющих цементов позволяет сокращать продолжительность изотермической выдержки (при более низкой температуре прогрева 70... 80°С) и уменьшить общее время пропаривания до 8... 10 ч.

Камера пропаривания непрерывного действия представляет собой туннель, обеспечивающий установленный режим пропаривания изделий, загружаемых с одной стороны туннеля и выгружаемых— с другой. За время пребывания в камере туннельного типа изделия проходят зоны подогрева, изотермической выдержки при максимальной температуре и охлаждения.

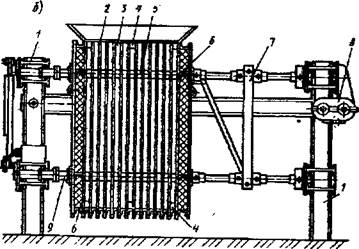

Камеры пропаривания непрерывного действия, обеспечивая заданный режим, применяют главным образом при конвейерном способе производства. Наиболее перспективными являются вертикальные камеры непрерывного действия. В этих камерах процесс тепловлажностной обработки изделий осуществляется по принципу противотока. Пар (рис. 11.9) поступает в верхнюю часть камеры, в зону изотермического прогрева по перфорированной трубе. Загрузка изделий производится в нижней части камеры. Затем холодные изделия движутся вверх, навстречу горячей паровоздушной среде. Пройдя зону изотермического прогрева в наиболее го-

$ рячей части камеры, изделия опускаются вниз и постепенно Ж охлаждаются. Тепловая обработка в камерах ускоряет время Teepee- дения бетона примерно в 7...8 раз.

|

| к |

|

Как отмечено выше, другим способом тепловлажностной обра- Ш ботки является запаривание изделий в автоклавах —специальных, 1 герметически закрывающихся аппаратах; сущность способа со-* стоит в том, что при давлении насыщенного пара 0, 8... 1, 3 МПа вода, как жидкая фаза, сохраняется даже при температуре

Рис. 11.9. Пропарочная камера системы Л. А. Семенова:

/ — уплотнение; 2 — контрольный конденсатор; 3 — трубопровод подогретой воды; 4 — водопроводная труба; 5 — паропровод из котельной; б — обратная труба диаметром 100 км; 7 — гидравлический клапан; 8, 9 — нижняя н верхняя перфорированные трубы

175... 193°С. Это создает благоприятные условия для ускорения твердения и образования изделий высокой прочности. Режим автоклавной обработки зависит не только от времени предварительной выдержки изделий до пуска пара в автоклав, давления пара при изотермическом прогреве, интенсивности подъема и снижения давления пара, но и от условий остывания изделия после снижения давления пара до атмосферного. Запаривание в автоклавах является наиболее эффективным методом тепловлажностной обработки, особенно для изделий из ячеистых бетонов.

Третий — контактный обогрев изделий осуществляется путем непосредственного соприкосновения изделия с источником теплоты или с нагревательными приборами, обогреваемыми стенками формы. В качестве источника теплоты используют острый пар, горячую воду или горячие масла и т. п. Этот способ тепловой обработки эффективно применяют при изготовлении тонкостенных изделий в кассетах при достаточной их герметизации. Кроме того,

|

|

с помощью нагретых воды или масла осуществляют обработку некоторых видов изделий в термобассейнах (твердение изделий в горячей воде).

После тепловлажностной обработки изготовление железобетонных изделий, если не требуется дальнейшая отделка поверхности, заканчивается. Освобожденное от формы изделие проверяется отделом технического контроля завода и направляется на склад готовой продукции.

11.5. Технологические схемы изготовления сборных железобетонных изделий

Производство железобетонных изделий для сборного строительства развивается по двум принципиально различным направлениям: формование в стационарных, неперемещаемых формах — стендовая и кассетная технология; формование в перемещаемых формах — поточно-агрегатный способ и на поддон*ах-вагонетках — конвейерная технология.

Стендовая технология. Стенд представляет собой железобетонную площадку с гладкой поверхностью, разделенную на отдельные технологические полосы. На площадке устанавливается опалубка определенной конфигурации, образуя форму будущего изделия. При стендовом способе производства изделие, находясь в стационарной форме в течение всего производственного цикла (до момента затвердевания бетона), остается на месте. В то же время технологическое оборудование для выполнения отдельных операций по укладке арматуры, бетонной смеси и уплотнения перемещается последовательно от одной формы к другой.

Высокий экономический эффект стендовый способ дает при изготовлении железобетонных изделий значительных размеров: плит перекрытий, ферм и балок для промышленного и транспортного строительства.

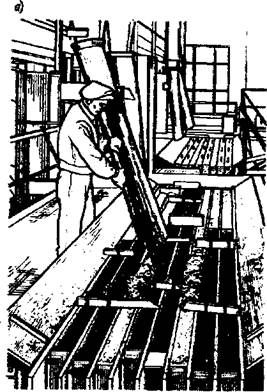

Особое значение стендовый способ производства приобрел при массовом изготовлении изделий в кассетах (рис. 11.10).

При кассетном способе производства изделия изготовляются в вертикальных формах-кассетах, представляющих собой ряд отсеков, образованных стальными, прочно укрепленными стенками— перегородками. На кассетной установке осуществляется полностью весь цикл производства тонкостенных изделий, т. е. укладка арматуры, укладка и уплотнение бетоьной смеси и твердение. Для этой цели кассетная установка имеет вибрирующие устройства и устройства для парообогрева или электрообогрева изделий в процессе твердения.

Поточно-агрегатный способ производства состоит в том, что все операции по изготовлению изделия, очистке и смазке форм, укладке арматуры и бетонной смеси, твердению и распалубке выполняются на специальных постах, образующих определенную поточную технологическую линию. Изделие вместе с формой по-

; ; Ряе 11, 10. Изготовление

г — зкяезобемвных еляй кассетным *восо-

| № |

общи* вид цем; б -Йиссст-. i усгаяоажа;; _ сышмшя: t* ~ мздедггыамая стеяшк * — ^отгак дия формования тлтемш: v*~втсяш дм паиа- S — Лих-