Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Й. Силикатные изделия ячеистой, структуры

|

|

Силикатные изделия ячеистой структуры могут быть в виде вено- и гаэосиликата.

Пеносиликат — кам невидны и строительный конгломерат ячеи-етого строения. Его получают путем смешивания технической пены с известково-песчаной смесью, отформованной в изделие с последующей обработкой в автоклаве. Для изготовления пеносиликата кроме технической пены берется обычно до 25% молотой извести-кипел ки и кварцевый песок. Кроме песка могут быть использованы доменный шлак, золы, трепел, диатомит и другие заполнители с большим содержанием кремнезема. Известь и заполнители подвергают совместному или раздельному измельчению» после чего приготавливают ячеистую смесь путем перемешивания известково-песчаного раствора с устойчивой технической пеной. Готовую ячеистую смесь выпускают из смесительного барабана пенобетономешалки в раздаточный бункер, а затем разливают в форму будущего изделия. По прошествии 6... 8 ч пеносиликат в формах направляют в автоклавы для запаривания и отвердевания.

Газосиликат — искусственный каменный материал ячеистого строения, в котором пористая структура известково-песчаной смеси образуется введением газообразователей. Технологический процесс получения газосиликата сходен с производством газобетона и состоит в основном из измельчения извести и песка, приготовления известково-песчаного раствора совместно с газообразователем, формования изделия и запаривания в автоклаве.

Из силикатных бетонов ячеистой структуры изготовляют изделия со средней плотностью 300... 1200 кг/м3 и пределом прочности при сжатии 0, 4... 20, 0 МПа. Такие изделия характеризуются мелкопористой структурой, малой теплопроводностью [(0, 1... 0, 35 Вт/(м-°С)] и достаточной морозостойкостью. Пено- и газосиликаты с малой средней плотностью (до 500 кг/м3) используют для утепления строительных конструкций и тепловых установок (трубопроводов, котлов и др.). Изделия с пределом прочности 2, 5... 7, 5 МПа и теплопроводностью до 0, 29 Вт/(м°С) применяют для изготовления крупноразмерных изделий наружных и'внутренних стен, перегородок и перекрытий зданий. Для перекрытий промышленных и жилых зданий изготовляют армопеносиликатные плиты с пределом прочности при сжатии выше 7, 5 МПа. Плиты с размерами (150... 300) Х50Х (10... 14) см не требуют дополнительной теплоизоляции, в то же время являк*гся достаточно прочными и долговечными.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Укажите состав силикатного кирпича, его свойства и область применения. И. В чем отличие силикатного кирпича от глиняного? 3. Какие изделия изготовляют из материалов автоклавного твердения? Область применения этих изделий. 4. Изложите основные этапы производства известково-песчаных изделий. 5. Какие физико-АИмические процессы протекают в известково-песчаных изделиях в период обработки в автоклаве и после выгрузки из него? 6. Каковы общие закономерности свойств силикатных материалов при оптимальных структурах?

Глава 15 Асфальтовые бетоны

Асфальтовый бетон (асфальтобетон) — искусственный строительный материал, получаемый в результате отвердевания уплотненной асфальтобетонной массы, состоящей из рационально подобранных по качеству и количеству и тщательно перемешанных компонентов: щебня (гравия), песка, минерального порошка и битума. Асфальтобетон без крупного заполнителя (щебня) называют песчаным асфальтом или асфальтовым раствором.

Асфальтобетоны и растворы являются разновидностями искусственных строительных конгломератов, располагаются в единой классификации ИСК и относятся к группе безобжиговых материалов, получаемых на основе органических вяжущих веществ. Они в современном строительстве занимают одно из ведущих мест, поскольку являются важнейшими материалами для устройства дорожных и аэродромных покрытий, ирригационных каналов, плоских кровель, гидротехнических сооружений, штучных изделий.

В изучении свойств, развитии теории и практики, технологии производства асфальтобетонов особое значение имеют исследования советских ученых П. В. Сахарова, Н. Н. Иванова, И. А. Рыбь-ева, М. И. Волкова и др.

15.1. Классификация асфальтовых бетонов

К основным классификационным признакам асфальтобетонов относятся разновидность крупного заполнителя, вязкость битумов, размеры зерен щебня или гравия, структурные параметры, производственное назначение и др.

В зависимости от вида крупного заполнителя асфальтобетоны разделяют на щебеночные, состоящие из щебня, песка, минерального порошка и битума; гравийные, в состав которых входят гравий, песок или гравийно-песчаный материал, минеральный порошок н битум; песчаные — асфальтобетоны, в которых отсутствует крупный заполнитель (щебень или гравий).

По вязкости применяемого битума и по температуре укладки асфальтобетонной массы в конструктивный слой они подразделяются на горячие, получаемые на основе вязких битумов марок БНД-90/130, БНД-60/90 и БНД-40/60 и укладываемые при темпе-

ратуре не ниже 120°С; теплые, получаемые на основе вязких, но < 5олее мягких битумов марок БНД-200/300, БНД-130/200 или жидких битумов марок МГ-130/200, СГ-130/200, МГО-130/200. Их укладывают в дорожные покрытия при температуре не ниже 70°С; холодные, приготавливаемые на жидких битумах марок МГ, СГ или битумных эмульсиях и укладываемые при температуре окружающего воздуха, но не ниже 5°С.

По наибольшему размеру зерен щебня или гравия горячие и теплые асфальтобетоны разделяют на крупнозернистые—наибольший размер зерен до 40 мм; мелкозернистые — до 20 мм; песчаные— с наибольшим размером зерен до 5 мм (иногда 3 мм). Холодные асфальтобетоны могут быть только мелкозернистыми или песчаными. Кроме того, горячие и теплые асфальтобетоны в зависимости от использования их в дорожной конструкции разделяют на плотные — для верхних слоев покрытия дорог с остаточной пористостью от 2 до 7%; пористые — для нижнего слоя и оснований дорожных покрытий, с остаточной пористостью от 7 до 12% по массе, высокопористые — с пористостью 12... 18%.

Плотные дорожные асфальтобетоны (горячие и холодные) в зависимости от количественного содержания в них крупного или мелкого заполнителя подразделяют на пять типов: А, Б, В, Г, Д. Так, например, тип А содержит 50... 65% щебня; тип Б — 35... 50% щебня или гравия; тип В — 20... 35% щебня или гравия. Кроме того, плотные горячие и теплые асфальтобетоны подразделяют на три марки — I, II, III в зависимости от качественных показателей.

По производственному назначению различают асфальтобетоны дорожные, аэродромные, гидротехнические, для плоской кровли и полов. По технологическим признакам асфальтобетонной массы в процессе ее укладки и уплотнения асфальтобетоны и растворы разделяют на жесткие, пластичные и литые. Для уплотнения жестких и пластичных масс применяют тяжелые и средние катки. Литую асфальтобетонную массу часто уплотняют специальными валками, легким катком или вовсе не уплотняют.

15.2. Составляющие материалы для асфальтового бетона

При изготовлении асфальтобетонной массы используют щебень, гравий, песок, минеральный порошок и битум.

Щебень применяют из изверженных и метаморфических горных пород с пределом прочности при сжатии не менее 100, 0... 120, 0 МПа или пород осадочного происхождения с пределом прочности не менее 60, 0... 80, 0 МПа (в водонасыщенном состоянии); для дробления горных пород на щебень чаще всего используют граниты, габбро, диабазы, базальты, известняки и доломиты, а также прочные доменные шлаки.

Щебень или гравий должны быть чистыми, разделенными по фракциям 20... 40, 10... 20 и 5... 10 мм с морозостойкостью не менее Мрз25; в мягких климатических условиях — не менее Мрз15.

Песок природного происхождения или полученный в результате дробления горных пород с прочностью не ниже прочности щебня. Природные пески должны быть разнозерннстые, чистые с модулем крупности более 2, 0 и содержанием п ыл ев ато-глин истых частиц не более 3% (по массе).

Минеральный порошок изготовляют путем измельчения известняков и доломитов с пределом прочности при сжатии не менее 20, 0 МПа, а также основных доменных шлаков или асфальтовых пород.

По степени измельчения необходимо, чтобы порошок полностью проходил (при мокром рассеве) через сито с отверстиями 1, 25 мм, содержание же частиц мельче 0, 071 мм было не менее 70% по массе а частиц мельче 0, 315 мм —не менее 90%.

Коэффициент водостойкости образцов из смеси порошка с битумом — не менее 0, 7... 0, 8; ПБ — показатель битумоемкости, не более 100 г; пористость минерального порошка, в % по объему не более 40... 45.

ПБ=-^100,

где рмш — истинная плотность порошка, г/см3, Q — количество порошка, г.

Битум обычно применяют нефтяной дорожный вязкий разных марок (БНД-200/300 до БНД-46/60) или жидкие битумы. Выбор марки жидкого битума (СГ-130/200, СГ-70/130 или МГ-70/130) обусловливается рядом факторов: разновидностью асфальтобетона, районом строительства, продолжительностью сезона производства работ и т. п.

Кроме указанных компонентов в процессе приготовления асфальтобетонной массы иногда добавляют поверхностно-активные вещества, улучшающие качество готового асфальтобетона. Эти вещества позволяют удлинить сроки строительного сезона, облегчить технологические операции и увеличить долговечность материала.

15.3. Технология приготовления асфальтобетонной массы

Изготовление асфальтобетонов и растворов полностью соответствует общим принципам теоретической технологии, присущей всем искусственным строительным конгломератам. Вместе с тем следует отметить некоторые отличительные особенности переделов при получении различных видов асфальтобетонной массы. Так, в период подготовительных работ щебень (гравий) и песок должны быть хорошо просушены и нагреты до температур, соответствующих вязкости применяемого битума. В свою очередь, битум должен быть обезвожен и нагрет до «рабочей» температуры.

Объединение компонентов в смесительной установке обычно производят в две стадии. В первой стадии (период сухого перемешивания) теплота щебня и песка равномерно распределяется по

весну объему составляющих, поскольку минеральный порошок/как цр»вило, не нагревают. Во второй стадии, после подачи/ битума в огеситель, все отдозированные компоненты тщательно перемешиваются для образования однородной асфальтобетонной массы. Укладка и уплотнение массы производятся на месте работ, поэтому «о время ее транспортирования необходимо сохранять заданную температуру.

Для устройства дорожных покрытий асфальтобетонную массу изготовляют на стационарных асфальтобетонных заводах.

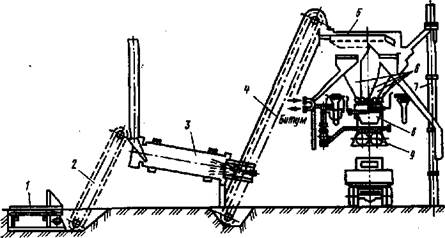

Рис. 15.1. Схема асфальтобетонной смесительной установки:

i — транспортное устройство; г —элеватор (холодный); 3 — сушильный барабан; 4 — элеватор (горячки); 5 — вяброгрохот; 6 — отсеки бункера; 7— элеватор для минерального порошка; S — дозаторные устройства; 9 —мешалка

Асфальтобетонный завод (АБЗ) имеет обычно четыре цеха: камнедробильный; дробильно-размольный цех минерального порошка; битумный и смесительный. При этом смесительный цех на заводе является основным, поскольку определяет конечную производительность АБЗ и качество выпускаемой продукции.

Технологическая схема приготовления асфальтобетонной массы АБЗ для горячей укладки состоит в следующем (рис. 15.1).

Предварительно грубо дозированные песок и щебень поступают на специальный питатель, а затем с помощью ковшевого элеватора в сушильный барабан. В сушильном барабане их просушивают, нагревают до температуры 200...220°С и горячим элеватором подают на горизонтальный виброгрохот. Рассортированные грохотом на соответствующие фракции песок и щебень распределяют по отсекам бункера. Одновременно минеральный порошок с помощью самостоятельного «холодного» элеватора направляют в отдельный отсек бункера.

Из отсеков бункера минеральные материалы поступают в весовой ковш; затем их взвешивают путем суммирования навесок в заданных количествах на один замес (например, 600 кг) и ссыпают в лопастную мешалку. В мешалке сухие минеральные компоненты перемешивают в течение 10... 20 с, после чего вводят битум, нагретый до температуры 150... 170°С и продолжают перемешивание (60... 80 с) до получения однородной асфальтобетонной массы. Готовую массу из мешалки выгружают в автосамосвал и отправляют на место укладки для уплотнения и формирования асфальтобетонных покрытий.