Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лпяяешшшм схемка' Т____ «еха вши шли кассеты; * —при ток »-упорные аяашышл

|

|

следовательно перемещается (с помощью крана или тельфера) от поста к посту с различными интервалами времени, зависящш-ми от продолжительности той или иной операции, от нескольких минут (смазка форм) до нескольких часов (твердение в пропарочных камерах).

Основное преимущество поточно-агрегатного способа производства заключается в универсальности основного технологического оборудования. Так, например, при незначительной затрате средств на изготовление новых форм можно быстро переходить на выпуск другого вида изделий. Этот способ производства железобетона получил в нашей стране наибольшее распространение.

Он экономически целесообразен для заводов с широкой номенклатурой изделий и средней годовой производительностью (до

100 тыс. м3).

Конвейерный способ производства представляет собой более совершенную поточную технологию и позволяет максимально механизировать и автоматизировать основные технологические операции. При этом способе технологическая линия работает по принципу замкнутого пульсирующего конвейера. Изделие перемещается от поста к посту с интервалом времени, необходимым для выполнения наиболее продолжительной операции. Вагонетки-поддоны,. на которых собирается форма изделия, с помощью специального толкателя перемещаются по конвейерной линии для производственных операций: очистки и смазки форм, укладки арматуры и бетонной смеси, уплотнения смеси, тепловлажностной обработки и распалубки.

Конвейерный способ производства экономически целесообразен при выпуске однотипных изделий на заводах большой мощности. Дальнейшим совершенствованием конвейерной технологии является изготовление железобетонных изделий для сборного строительства на специальных прокатных станах.

11.6. Монолитный железобетон

Наряду с железобетонными изделиями для сборного строительства успещно используют монолитный железобетон. Изготовление монолитных бетонных и железобетонных конструкций экономически целесообразно при использовании индустриальных методов производства работ и широком применении инвентарной металлической или деревянной опалубки. При бетонировании эффективно рациональное сочетание сборного и монолитного железобетона с обычной и преднапряженной арматурой.

Отличительной особенностью монолитного железобетона является то, что основные технологические операции — монтаж опалубки, укладка арматуры и бетонной смеси в опалубку, уплотнение бетонной смеси, твердение и уход за бетоном — производят на месте строительных работ.

В зависимости от конфигурации бетонируемой конструкции ис-

яойьзуют различные виды опалубки: стационарную, разборно-пе-•рветавную, скользящую, перемещаемую в горизонтальном направлении, и др.

: $£ Арматуру заготовляют в арматурно-сварочных цехах железобетонных заводов и доставляют на место установки в опалубку. ^етонную смесь приготовляют на механизированных (автоматизированных) бетонных заводах и в виде «товарного бетона» доставляют на место укладки. Для монолитного железобетона ис-яользуют либо тяжелые цементные бетоны, либо легкие с применением пористых заполнителей. Одним из существенных требований к качеству бетонной смеси является удобоукладываемость. Она назначается с учетом имеющихся средств уплотнения, размеров конструкции и характера армирования. Для большинства монолитных железобетонных изделий и конструкций удобоукладываемость бетонной смеси, характеризуемая осадкой стандартного конуса, находится в пределах от 1... 3 см (фундаменты, подпорные стенки, блоки массивов и т. п.) до6...8 см" (конструкции, -насыщенные арматурой, тонкие стенки, плиты, колонны малого сечения и др.).

Транспортирование бетонной смеси на место работ производят автосамосвалами, а при значительных расстояниях—автобетоносмесителями. В автобетоносмесителях готовые бетонные смеси не загрязняются, не расслаиваются и сохраняют однородность, так как могут перемешиваться во время транспортирования. Бетонную смесь часто приготавливают непосредственно в барабане автобетоносмесителя. Сухие составляющие в заданных количествах загружают в барабан на центральном дозировочном узле бетонного завода и в пути за 5... 8 мин до прибытия на место работ приготавливают бетонную смесь.

На строительной площадке для транспортирования и укладки бетонной смеси используют краны, транспортеры, пневмонасосы и пневмонагнетатели. Пневматический способ подачи бетонной смеси к месту укладки отличается простотой и позволяет транспортировать ее сжатым воздухом по трубам на расстояние до 150 м.

Уплотнение бетонной смеси в опалубке производят с помощью навесных и переносных поверхностных или глубинных вибраторов.

i Монолитные бетонные и железобетонные конструкции бетонируют непрерывно или участками, блоками. Непрерывную укладку бетонной смеси производят в том случае, когда необходимо получить повышенную монолитность и однородность бетона в конструкции или изделии. При бетонировании конструкций большой площади (железобетонные перекрытия) работы ведут участками, предусматривая устройство рабочих швов в местах минимальных напряжений.

Качество бетонируемой конструкции в значительной степени зависит от благоприятных температурно-влажностных условий гид-

ратацни цемента и формирования оптимальной структуры желе зобетона. Поэтому сразу после укладки и уплотнения бетонной смеси начинают уход за бетоном (отвердевающей бетонной смесью). В летний период бетонирования поверхности свеже-уложенной бетонной смесн предохраняют от высыхания в первые часы твердения и от дождя. Для этой цели по окончании бетонирования открытые горизонтальные поверхности конструкции покрывают слоем влажного песка, опилок или увлажненной тканью грубого переплетения (мешковина). В жаркую погоду предохраняющее покрытие поддерживают во влажном состоянии до приобретения беговом не менее 70% проектной прочности. Вертикальные поверхности бетонируемой Конструкции после снятия опалубки поливают водой.

При бетонировании конструкций с большой поверхностью и протяженностью (аэродромные и дорожные бетонные покрытия) для сохранения влаги применяют различные пленкообразующие составы, отражающие лучи солнца. Уложенные бетонные смеси часто покрыва ют полимерными пленками (полиэтиленовые, поливинилхлоридные и др.), которые хорошо сохраняют влагу к предотвращают образование темперзтурно-усадочных деформаций.

После достижения бетоном проекпой прочности производят распалубку железобетонной конструкции и передачу на нее заданной нагрузки.

11.7. Технический контроль, транспортирование и хранение железобетонных изделии

Контроль качества железобетонных изделий включает обычно проверку фактической прочности бетона при сжатии, водонепроницаемости (для бетонных труб) н другие, качество армирования и толщину защитного слоя бетона. Кроме того» проверяется соответствие формы и размеров, качество отделки поверхности, а выборочно— трещиностойкость и жесткость изделий.

Контроль прочности бетона производится путем испытания образцов-кубов при сжатии или с помощью существующих методов без разрушения материала. Железобетонные изделия необходимо хранить на складах рассортированными по типоразмерам. При укладке или установке готовых изделий на складе их следует располагать на деревянных прокладках правильными рядами. Железобетонные изделия необходимо хранить в таком положении, в каком они будут работать в сооружении. Так, например, стеновые панели и перегородки — в вертикальном или слегка наклонном положении; настилы перекрытий, двутавровые балки и фермы — в горизонтальном.

Исключение составляют колонны, железобетонные сваи и мачты, которые хранятся также на деревянных подкладках а горизонтальном положении.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Воспроизведите классификацию железобетонных индустриальных изделий по назначению и виду армирования. 2. В чем состоит отличие обычных железобетонных изделий от предварительно напряженных? 3. Какие требования предъявляются к сборным железобетонным конструкциям? 4. Какие имеются технологические схемы производства индустриальных изделий? 5. Из каких технологических операций состоит процесс изготовления железобетонных изделий? о. Какие требования предъявляются к арматуре и какие виды арматуры?. 7. Основные способы армирования железобетонных конструкций. 8. Какими способами осуществляется предварительное напряжение арматуры? 9. Какие существуют методы формования железобетонных изделий и в чем их особенность? 10. Как изготовляются многопустотные плиты-настилы? II. Сущность производства железобетонных изделий в кассетах. Как производится тепловлажностная обработка этих изделий? 12. Как осуществляется тепловлажностная обработка индустриальных изделий в камерах непрерывного и периодического действия? 13. Как осуществляется беспаровой прогрев? 14. Значение сборного железобетона для индустриального строительства. Перспективы развития производства сборного железобетона в СССР.

Глава 12 Строительные растворы

12.1. Общие сведения

Строительными растворами называют разновидность ИСК, получаемую при отвердении рационально подобранной и тщательно перемешанной смеси, состоящей в основном из вяжущего вещества, воды и мелких заполнителей (песка). Отсутствие крупного заполнителя придает строительным растворам некоторые специфические особенности по сравнению с бетонами, например повышенную пластичность.

Строительные растворы применяются для связывания в монолит кирпичной, каменной кладки или крупных изделий, например панелей, блоков и других при строительстве сборных жилых и промышленных зданий. Растворы используют также при декоративной отделке стен и потолков, для устройства полов, изготовления тонкостенных конструкций, для выполнения штукатурных работ.

Основная особенность употребления строительных растворов заключается в том, что их укладывают по пористому основанию — кирпичу, бетону, пористому камню — сравнительно тонкими слоями без специального, как правило, механического уплотнения. Однако при повышенной жесткости растворной смеси нередко используется уплотнение, например, вибрационное.

Строительные растворы имеют различное функциональное назначение и по этому признаку их классифицируют на кладочные, штукатурные, монтажные и специальные, к которым относятся акустические, тампонажные, гидроизоляционные, рентгенозащит-ные и др.

По виду используемых мелкозернистых заполнителей выделяют строительные растворы тяжелые и легкие. Средняя плотность тяжелых—свыше 1500, а легких строительных растворов —менее 1500 кг/м3.

По виду вяжущего вещества строительные растворы различают: цементные, приготовляемые с применением портландцемента или его разновидностей; известковые — на основе извести воздушной или гидравлической; гипсовые с применением в них строительного или высокопрочного гипса; смешанные, получаемые на основе двух или нескольких вяжущих, чаще всего цемента и извести, реже — цемента и глины. В этих растворах известь и глина, а иногда и некоторые другие тонкодисперсные и тонкомолотые добавки (шлаки, золы и др.) играют роль твердых пластификаторов, поскольку они обладают большой водоудерживающей способностью. Их присутствие предотвращает интенсивный отсос воды из раствора в пористый кирпич, бутовый камень или бетон при кладке и монтаже сборного объекта.

С целью пластификации строительного раствора могут применяться не только неорганические вещества, особенно известь и гипс, но и органические, в частности поверхностно-активные. Они позволяют понижать расход воды в строительном растворе, улучшать его морозостойкость и т. п. К такого рода добавкам относятся мылонафт, ССБ, СДБ, абиетат натрия, подмыльный щелок (ПМЩ) и др. В зимнее время в растворы добавляют противо-морозные вещества (добавки): поташ в количестве 10... 15% от массы воды затворения, нитрит натрия — до 5—10%, а также аммиачную воду, нитрат кальция, карбонат натрия и др. Хорошие показатели получаются с добавкой ацетата натрия, при которой кладочные растворы интенсивно набирают прочность при отрицательных температурах до —15°С. Оптимальный расход этой добавки составляет 4% от массы цемента. Она снижает водопотреб-ность, повышает морозостойкость. Противоморозные добавки снижают температуру замерзания жидкой среды растворной смеси, участвуют в процессах гидратации вяжущего вещества.

Заполнителем в растворе служит природный песок обычный (речной, горный и др.) или искусственный пониженного веса — керамзитовый, термозитовый, из вспученного перлита или вермикулита, пемзы и туфа и др. Природные пески по загрязненности посторонними примесями не должны отличаться от песков для цементных бетонов. По гранулометрическому составу песок назначают с наибольшей плотностью, с тем чтобы понизить расход вяжущего вещества. Не допускаются зерна крупнее 10 мм, а размером от 5 до 10 мм количество зерен ограничивается пределом не более 5% по массе.

В низкомарочных растворах допускается содержание в песке п ыл ев ато-глин истых примесей до 10, реже — до 15...20% при условии обязательного увеличения продолжительности перемешивания раствора при его изготовлении. В качестве ускорителя твер-

гдщщя строительных растворов используется, так же как в бетонах,

\яЭД> истый кальций.

'■ ф< Для кладочных, облицовочных и штукатурных растворов применяют цементы, получаемые путем совместного помола портланд-

■ Цементного клинкера с добавками гипса, кремнеземистых, мра-

kjjjopa, пыли электрофильтров клинкерообжигательных печей и др.

, ^Щр содержанию клинкера в таких цементах должно быть не ме-•цее 20%. Допускаются пластифицирующие, гидрофобизирующие «рздухововлекающие добавки. Марки цементов — не менее 200, ^тонкость помола — через сито № 008 должно проходить не менее 88% от взятой навески, водоотделение цементного теста при, В/Ц = 1, 0 — не более 30% по объему. Цемент должен выдерживать испытание на равномерность изменения объема, содержание SOs не должно превышать 1, 5... 3, 5% от массы цемента, содержание щелочных оксидов —не более 2% от массы цемента., Для строительных растворов специального назначения — декоративных, кислотостойких, рентгенозащитных, тампонажных и других штукатурок — с особой тщательностью выбирается разновидность вяжущего, добавок и химически стойких заполнителей. Оптимизировать структуру растворов с учетом их конкретного назначения, обеспечивая пористость акустических растворов, высокую плотность кислото- и щелочестойких растворов, гидрофобностъ дри гидроизоляции и т. д.

12.2. Приготовление, свойства и маркировка строительных растворов

Оптимальный состав раствора устанавливается общим методом, но с учетом специфической особенности этого материала — укладки его на пористое основание кладки, пористую поверхность при оштукатуривании стен и т. п. Возможны и другие функции строительного раствора — конструктивные, декоративные, водозащитные и т. п., что учитывается на первой стадии проектирования состава. При пористом основании требуется предусмотреть увеличение водоудерживающей способности раствора, чтобы предотвратить расслаивание слоя до его отвердевания.

В редких случаях, при малых объемах работ, составы низкомарочных растворов назначают по таблицам с проверкой их качества в лаборатории и на производстве. Проф. Н. А. Поповым предложен также оригинальный метод подбора состава строительных растворов, основанный на применении формулы R2n~ = & /? ц(Ц — 0, 05)+4, где k — коэффициент качества песка.

Технология изготовления строительного раствора на специализированных заводах или отдельных растворных узлах слагается из ряда взаимосвязанных операций: подготовки исходных материалов — просеивания природного песка, домола при необходимости и рассева искусственного песка; дозирования материалов по массе; перемешивания отвешенных компонентов до однородного-

|

состояния растворной смеси в стационарных или передвижных растворомешалках разной емкости. Продолжительность перемешивания обусловлена видом исходных материалов, но обычно составляет не менее I... 1, 5 мин, а при содержании в смеси высокодисперсных добавок — до 3...4 мин. Транспортирование готовой растворной смеси осуществляется с помощью специально оборудованных автоцистерн и самосвалов. Возможно изготовление на заводе сухой смеси, с тем чтобы в пути следования к объекту строительства произвести объединение ее с водой в мешалках со свободным перемешиванием, размещаемых на кузове автомобиля (автосмесителя).

Перед транспортированием (выборочно) и укладкой готовой растворной смеси определяют ее качественные характеристики, в том числе удобоукладываемость по пористому основанию, нерассланваемость при транспортировании и хранении, условную вязкость и другие заданные свойства.

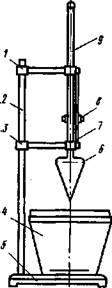

| Рис. 12.1. Стандартный металлический конус для оценки подвижности строительного раствора: 1. 3 — кронштейны; 2 — -стойка: 4 — сосуд; 5 — основание; S — конус; 7 — шкала; 8 — стрелка; 9 — трубка |

Удобоукладываемость — это способность растворной смеси равномерно укладываться по пористому основанию (кирпичу, бетону, природному камню и др.) тонким слоем. Если раствор обладает хорошей удобоукладываемо-стью, то он способен заполнить все поверхностные неровности основания и образовать сплошность сцепления со всей поверхностью. При недостаточной удобоукладываемости растворная смесь распределяется неравномерной соприкасается, а затем и сцепляется с основанием только на отдельных участках. Слой становится неодинаковой плотности и толщины. С этим свойством связана характеристика его вязкости, обычно в каких-либо условных единицах. От вязкости зависит способность растворной смеси перемещаться (перекачиваться) к месту укладки по трубам, шлангам, лоткам и т. п. От удобоукладываемости зависит также способность растворной смеси наноситься равномерным слоем на оштукатуриваемые поверхности с последующим отвердеванием.

Оценка условной вязкости, или подвижности растворной смеси, производится с помощью стандартного металлического конуса, погружаемого в испытуемый материал (рис. 12.1). Глубина погружения конуса принимается в зависимости от производственного назначения раствора. Так, например, строительные растворы для кирпичной кладки должны характеризоваться глубиной по-

| Ш |

Груженая конуса.от 9 до 13 см, а для вкбрированной хладкн из вдового камня — всего 1... 3 см. Подвижность их при монтаже * крупных элементов должна быть 5...7 см. кно не только равномерно и тонким слоем распределить рную смесь, но предохранить твердеющий слой от быстрого ваннаводы аатворевня впоры в капилляры кладки, пане-да в др. Для обеспечения длительной водоудержнвающей способности растворной снеси в нее вносятся добавочные порошкооб-Гые или органические вещества, о которых сообщалось выше. количество определяется на стадии проектирования оптимального состава строительного раствора. Необходимо при этом сохранить в составе наименьшее количество цемента, тем более что на взготовдевне растворов расходуется до 15...20% от общего количества цемента, применяемых в строительных работах. Качество отвердевшего строительного раствора в основном характеризуется прочностными, деформатнвными свойствами и долговечностью. В кирпичной кладке и крупнопанельных зданиях строительные растворы испытывают напряжения не только при сжатии, но также при изгибе и срезе. В связи с этим строитель^вый раствор в кладке должен обладать необходимой прочностью ва растяжение при изгибе и раскалывании. Прв работе наружных стен из крупноразмерных элементов, подвергающихся механическим и температурно-влажностным воздействиям, важными являются деформатнвные свойства строительного раствора: усадка, коэффициент температурного линейного расширения, модуль упругости и др. Дня повышения герметизации стыков, особенно в крупнопанельных зданиях, основную роль играют водонепроницаемость н прочность сцепления раствора с поверхностью бетонных конструкций.

Обеспечение длительной нормальной эксплуатации зданий связано с долговечностью строительного раствора, т. е. с его способностью сохранять или даже постепенно упрочнять структуру в эксплуатационных условиях. Условно ее можно определять по испытаниям образцов на морозостойкость и стойкость при увлажнении и высушивании. К основным эксплуатационным свойствам относятся также плотность, пористость, водопоглощаемость, водонепроницаемость н др. В соответствии с теорией ИСК между всеми свойствами, связанными со структурой, имеется взаимообусловленность. 3> та закономерность полностью относится к строительным растворам. На них распространяются общая формула прочности (5.2) и закон прочности оптимальных структур, графически в виде гиперболической кривой (см. рис. 5.3), закон створа (см. рис. 5.4), общий метод проектирования оптимального состава. Важно на первой стадии проектирования оптимального состава выбрать наилучший для данных условий вяжущий компонент, способный удерживать воду в тонких слоях, высококачественный песок и при необходимости пластифицирующую добавку. Контроль качества раствора осуществляется путем снстематиче-

35 Г

ской проверки качества применяемых материалов, а также точности дозирования, тщательности перемешивания смеси, удобо-укладываемости получаемой растворной смеси и прочности раствора.

Строительные растворы имеют следующие показатели по пределу прочности при сжатии: марки 4, 10, 25, 50, 75, 100, 150, 200. Для конструкционных целей принимают и более высокие марки растворов — 300 и выше. Такой высокопрочный раствор используют также для заполнения каналов в предварительно напряженных конструкциях, уплотнения бетонных сооружений методом инъекции (инъекционные растворы). В них применяется портландцемент марок 400...500. Марка строительного раствора устанавливается с помощью испытания образцов-кубов размером стороны 7, 07 см из смеси рабочей консистенции, отвердевающие на пористом или плотном основании при температуре 15... 20СС й испытываемые в возрасте 28 сут.

Вышеуказанные низкомарочные растворы изготовляют обычно на основе извести, гипса или местных вяжущих веществ. Они используются для кладки малоэтажных зданий, штукатурных работ и др. Другие растворы повышенных марок применяют при кладке наружных стен зданий более высокой этажности, устройства перемычек, карнизов, монтаже сборных стен из панелей и т. п.

Существенной характеристикой качества растворов является их морозостойкость, которую устанавливают испытанием образцов-кубов с размером ребер 7, 07 см путем циклического замораживания и оттаивания.

По морозостойкости строительные растворы разделяют на следующие марки: F10, F 15, F25, F35, F50, F 100, F 150, F200 и F300. На величину морозостойкости влияют разновидность вяжущего вещества, водовяжущее отношение, качество песка, условия твердения, пористость слоя и основания. Для растворов всех марок должна обеспечиваться оптимальная структура, чтобы как проч-ность так и морозостойкость были не только в заданных размерах, но и экстремальными, удовлетворяя требованиям закона створа в условиях принятой технологии.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Какие существуют разновидности строительных растворов и чем они отличаются от бетонов? 2. Каковы основные свойства строительных растворов? 3. От чего зависит прочность строительного раствора и какой формулой, может быть выражена эта зависимость? 4. Как изменяются свойства строительных растворов при введении в них пластифицирующих добавок? 5. Как определить подвижность растворной смеси? 6. Какой существует способ проектирования оптимального состава строительного раствора? 7. Чем отличаются штукатурные строительные растворы от кладочных? 8. Как изготовляют строительные растворы на заводах? 9. В каких пределах находятся марки строительных растворов: по пределу прочности, по сжатию, по морозостойкости? 10. Примеры применения в строительстве высокомарочных строительных растворов.

Глава 13

Асбестоцементные изделия 13.1. Общие понятия

Асбестоцементные материалы образуют важную разновидность ИСК, применяемых в кровле (шифер), в виде стеновых панелей, труб и декоративных изделий. Асбестоцементная промышленность в нашей стране развилась в мощную отрасль, что обеспечило выход СССР на первое место в мире по объему производства асбесто-цементных изделий. Примерно половина мирового выпуска асбесто-цементных листов и труб производится в нашей стране, причем за последние годы значительно изменился сортамент изделий, которые стали более крупноразмерными, а их изготовление осуществляется на высокомеханизированных заводах, с переводом отдельных заводов на автоматическую систему управления технологическими процессами.

Для изготовления асбестоцементных изделий применяются три основных компонента: цемент и вода, формирующие вяжущую часть этих конгломератных материалов; асбест, который является активным заполняющим компонентом. Он успешно выполняет функции армирования цементного камня, который, в свою очередь, выполняет функции матрицы в этом ИСК. Состав и структура асбестоцемента обеспечивают изделиям в несколько раз большую прочность при растяжении и изгибе, чем их имеют цементный камень или цементный бетон. Имеются и другие положительные качественные характеристики у этого конгломератного материала. Так, например, обеспечена повышенная сопротивляемость ударным нагрузкам, окраска изделий может быть выбрана по желанию заказчика или проекта, стеновым панелям придана сравнительно малая масса, а с помощью теплозащитных вкладышей — высокие теплофизические характеристики. К тому же этот материал обладает еще и высокой огнестойкостью. Именно поэтому, как отмечено, продукция асбестоцементной промышленности пользуется у строителей большим спросом. Кроме традиционного шифера и труб в строительстве широкое применение находят вентиляционные короба, электроизоляционные доски, изделия «малых форм» — подоконники, оконные сливы и др.

13.2. Краткие сведения об исходных материалах

Важнейшей структурной частью асбестоцемента является цементный камень, формируемый на основе портландцемента, к которому предъявляются высокие технические требования.

На действующих асбестоцементных заводах в качестве вяжущего используется клинкерный портландцемент марок 400 и 500. В нем не допускается содержание добавок, кроме гипса. Количество трехкальциевого силиката (алита) должно быть не менее 52%,

12-1273

трехкальциевого алюмината —не более 8%, свободной извести — не более 1% (по массе). Если используется автоклавный способ обработки изделий, то может применяться также песчанистый портландцемент, оптимальное содержание кварцевого тонкоиз-мельченного песка в котором зависит от количества трехкальциевого силиката в клинкере. С повышением содержания CaS в клинкере портландцемента увеличивается количество песка. Так, при выработке цемента с алнтовым клинкером содержание песка доводится до 45%, а при белитовом клинкере —до 30... 35%. Регулируется качество добавляемого песка — должно быть не менее 87% Si02 и не более 3% оксидов калия и натрия, а количество пылевидных, илистых и глинистых примесей не должно превышать 10%, в том числе не более 3... 5% глинистых частиц размером менее 0, 005 мм. Для производства облицовочных изделий применяют также белый и цветной портландцемент.

В производстве асбестоцементных изделий в нашей стране используется в основном хризотил-асбест. Он извлекается из сер-пентиновых пород, в которых расположен в виде жил. Среди крупнейших месторождений следует отметить Баженовское (Урал), Джетыгаринское (Казахстан) и др. Хризотил-асбест является водным силикатом магния — 3MgO-2Si02-2H20. В нем почти всегда встречаются посторонние примеси — закисное железо, карбонаты, сульфаты и сульфиды. По структуре асбест — кристаллический минерал с ярко выраженным волокнистым строением (см. § 7.2). Каждое кристаллическое волокно хризотил-асбеста, в свою очередь, состоит нз огромного числа параллельно расположенных тончайших элементарных кристаллов —волоконец (фибрилл). В технологии асбестоцемента пользуются механическим распущенней асбеста до разной степени тонкости волокон. Хризотил-асбест имеет высокую прочность на разрыв по оси волокнистости (до 26, 0... 35, 0 МПа) и достаточно высокую эластичность, хотя имеются также ломкие (хрупкие) разновидности, с пониженной прочностью на разрыв. По данным П. Н. Соколова, средние величины модулей упругости волокон хризотил-асбеста колеблются в пределах от 15, 8-104 до 2Ы04 МПа. Волокна асбеста имеют поверхностный слой из гидроксильных групп,. соединенных со смежным внутренним слоем из ионов магния, что придает поверхности высокую адсорбционную способность, а с водой легко образуют суспензию. Но количество адсорбированной воды на поверхности волокон асбеста сравнительно невелико — до 1, 5... 2, 0%, поэтому при дозировании асбеста этой величиной обычно пренебрегают. Теплопроводность распушенного асбеста составляет 0, 05...0, 075 Вт/(м-К) в зависимости от его средней плотности, колеблющейся в пределах от 35 до 250 кг/м3. Асбест обладает разной длиной волокон — от долей до 40 мм. По средней длине волокна и содержанию пыли асбест разделяют на сорта: средняя длина повышается от низшей марки 8-го сорта к высшей марке нулевого сорта. Для производства асбестоцементных изделий применяются 3, 4, 5 и 6-й сорта ас-

| беста. Более низкие сорта (7-й и 8-й) содержат очень короткие волокна (короче 1 мм), много пыли и «гали» (мелкие куски руды и породы), что снижает армирующие свойства асбеста. Поэтому от применения их воздерживаются. Кроме сортности асбест разделяется по маркам. Каждому сорту соответствует несколько марок, отличающихся либо текстурой (полужесткая и мягкая в зависимости от степени расщепления или распущенности волокон в процессе обогащения), либо минимальным остатком (%) на верхнем сите специального контрольного аппарата. Чем выше сорт асбеста и жестче его текстура, тем выше качество изделий. Так, например, 3-му сорту по текстуре соответствует три марки асбеста с полужесткой текстурой (П-3-70; П-3-60; П-3-50) и две марки с мягкой текстурой (М-3-70; М-3-60); 5-му сорту соответствуют четыре марки асбеста с полужесткой и четыре марки асбеста с мягкой текстурами и т. д.

Вода, используемая для распушки асбеста, промывочных работ и тем более для затворения цемента, должна быть свободной от глинистых примесей, органических веществ или продуктов их разложения, минеральных солей. Ее температура в технологическом цикле обычно составляет 30... 40°С. Нередко используется рекупе-рационная вода, которая участвовала в предыдущих циклах технологического процесса, и отбирается из нижней части рекуператоров. В ней ограничиваются содержание взвешенных веществ (например, не более 100 мг/л), величина рН (не менее 8, 5).

Кроме трех основных компонентов в производстве асбестоцементных изделий применяются добавочные вещества — пластифицирующие, уплотняющие, гидрофобизирующие и др., а также возможно добавление пигмента для придания изделию определенной окраски. Особенно необходимо добавление веществ, повышающих фильтруемость суспензии на стадии формования листов.

13.3. Основы производства асбестоцементных изделий

Изготовление асбестоцементных изделий осуществляется в основном по мокрому способу формования. Значительно реже используются пока полусухой и сухой способы формования. Последний— при изготовлении только плоских листов и плиток.

Мокрый способ технологии начинается с составления смески из асбеста нескольких марок, с тем чтобы при формовании обеспечить высокую фильтрующую способность, плотность и водоудержание. После этого производится распушка волокон асбеста. Распушенный асбест тщательно перемешивается с цементом в воде до получения однородной массы. Последняя разбавляется еще дополнительным количеством воды, в результате чего получается асбестоцементная суспензия, в которую, если требуется, могут вводиться добавочные вещества (добавки). В асбестоцементной суспензии масса воды более чем в 10 раз превышает массу цемента. Готовая суспензия направляется на формование асбестоцементных изделий — листов

| 12» |

или труб. При этом большая часть (свыше 96%) свободной воды отфильтровывается и удаляется. Листам придают необходимые размеры и форму. Облицовочные листы и кровельные плитки дополнительно прессуют. Твердение вяжущей части, под влиянием которого асбестоцементные изделия приобретают требуемую механическую прочность, происходит на складах или в автоклавах (при песчанистом портландцементе). Готовым изделиям путем их окраски и лицевой обработки может быть придана необходимая внешняя поверхность. Рассмотренная краткая схема производства нуждается в некоторых дополнительных уточнениях.

К настоящему времени установились более или менее определенные составы (смески) асбеста разных месторождений при производстве асбестоцементных изделий. Они нормируются специальными технологическими картами.

Операция распушивания асбеста в значительной мере обусловливает качество продукции. На первой стадии механической обработки на бегунах в течение 12... 15 мин ослабевает связь между тончайшими волокнами асбеста. На второй стадии — в голлендере-пушителе или другом аппарате (6... 8 мин) происходит разделение асбеста на тончайшие волоконца. Обычно распушка предпочтительнее по мокрому способу, т. е. на бегунах в присутствии воды. Голлендер же, т. е. металлический резервуар, внутри которого вращается барабан, снабженный ножами, является всегда гидравлическим пушителем, так как разделение асбеста, обмятого бегунами, на тончайшие волоконца происходит в карманах между ножами барабана в результате воздействия быстрых вихревых движений струй воды. В этом же аппарате обычно осуществляется и смешение распушенного асбеста с цементом в водной среде. Воду одновременно с загрузкой цемента добавляют из нижней части рекуператора (сборника отработанной воды).

Асбестоцементная масса сравнительно быстро (за 8... 10 мин) приобретает достаточную однородность, так как мельчайшие зерна цемента, несущие на поверхности высокий отрицательный электрозаряд, быстро осаждаются и прочно удерживаются на развитой поверхности тонковолокнистого асбеста, также несущей высокий,. но положительный заряд в водной и щелочной среде. Если используется песчанистый цемент, то и мельчайшие частицы диспергированного песка также осаждаются на волокнах асбеста, хотя и лри более продолжительном смешивании суспензии (12... 13 мин). Для получения подвижной суспензии требуется на 1 мае. ч. сухой асбе-сто цемент ной смеси добавлять не менее 4... 5 мае. ч. воды, что уточняется расчетом в зависимости от сортов асбеста в смеске.

Изготовленная асбестоцементная масса поступает в ковшовую мешалку для получения определенного запаса массы, чтобы поддерживать непрерывность работы формовочной машины. Из мешалки масса направляется по желобу в металлические ванны, являющиеся частью листоформовочной машины. Одновременно в желоб непрерывно поступает рекуператорная вода, отбираемая из

нижней части рекуператора, что позволяет поддерживать необходимую консистенцию массы. Асбестоцементная суспензия, поступающая в ванны сетчатых цилиндров листоформовочной машины, обычно состоит из 8... 10% сухого вещества на 90... 92% воды. Но имеются и другие листоформовочные машины, на которых применяется асбестоцементная суспензия более высокой концентрации, например до 40... 45% сухого вещества (в нем до 15% асбеста, до 85% цемента).

|

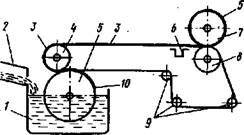

| Рис. 13.1. Схема формовочной машины для производства асбестоцементных изделий: |

| / — металлическая ванна; 2 — желоб для подачи асбестоцементной массы; 3 — лента конвейера; 4 — прижимной вал; 5 — слой асбестоцементной массы; 6 — вакуум-коробка; 7 — форматный барабан; в—ведущий вал; 9 —натяжной валик; 10— барабан, обтянутый металлической сеткой |

Формование листов и других асбестоцементных изделий мокрым

способом производится

на круглосетчатой формо

вочной машине (или по

лусухим — на фильтрую

щей ленте). Принцип

формования изделий со

стоит в отфильтровыва-

нии воды из слоев асбе-

стоцементной массы под

влиянием гидростатиче

ского давления до необ

ходимого уплотнения

(рис. 13.1). С этой целью

в металлической ванне, на

полненной асбестоце-

ментной суспензией, рас

положен полый каркас

ного типа цилиндр, обтя

нутый металлической сеткой (сетчатый барабан). На сетке масса

осаждается тонким слоем и частично обезвоживается за счет

фильтрации воды сквозь сетку. Вода из барабана отводится сна

чала в сгустители (рекуператоры) для отделения и возвращения

в производство не осевшей части асбеста, а затем она используется

для промывки сетки и сукна и разжижения асбестоцементной

массы в желобе. С поверхности барабана слой асбестоцементной

массы снимается бесконечной суконной лентой. Пройдя на ленте

вакуум-коробку (с разрежением примерно 300 мм рт. ст), предва

рительно обезвоженная асбестоцементная масса переносится к

металлическому формовочному барабану, который снимает массу

с сукна и навивает ее на свою поверхность концентрическими

слоями, при этом уплотняется между вращающимися металличе

скими цилиндрами. Когда асбестоцементный слой на барабане

достигнет необходимой толщины, его разрезают по образующей

цилиндра и сырой лист снимают. Давление прессовой части ли

стоформовочной машины составляет обычно 20...40 Н/см, для

второго подпрессовочного вала 100... 120 Н/см и для основного

пресс-вала до 400 Н/см. В результате обжатий содержание влаги

в листе значительно снижается и достигает до 25%.

Если изготовляются плоские плитки, то лист дополнительно

разрезается на плитки, которые стопками прессуют под высоким давлением (до 40 МПа) на гидравлическом прессе. Если изготовляются волнистые листы, то волнирование производится на специальных станках скальчатого типа периодического действия. Имеются станки и непрерывного действия, которые применяются во всех автоматизированных линиях.

Изделия твердеют в пропарочных камерах при температурах 50... 60°С, относительной влажности 90... 95% в течение 10... 14 ч, а затем 5... 7 сут в утепленном складе. Быстрее происходит твердение в автоклавах под действием пара давлением 0, 8 МПа, что позволяет использовать песчанистый цемент и исключить выдерживание изделий на складе завода.

При производстве труб принципы формования остаются прежними, но используются специальные трубоформовочные машины со съемными форматными барабанами (скалками). У трубоформо-вочных и лнстоформовочных машин также не имеется принципиальных отличий в конструкциях ванн сетчатых цилиндров, вакуум-обезвоживающих устройств и устройств для очистки сукна.

При окончании процесса навивания асбестоцементных слоев на форматную скалку последнюю снимают и устанавливают новую. Чтобы можно было легко вынуть скалку, диаметр трубы несколько увеличивают развальцовкой. С этой целью сетку у концов немного растягивают с помощью металлических клиньев и развальцовывают трубу на специальном каландре.

Сухой способ формования асбестоцементных листов предусматривает распушку асбеста и смешивание его с цементом и песком в сухом виде. Для последующего увлажнения добавляется 12... 15% воды, а уплотнение массы осуществляется на конвейерной ленте катками или под прессом. Твердеют изделия, к которым в основном относятся плитки для пола и облицовочные, в автоклавах. Сухой способ позволяет применять коротковолокнистый асбест, преимущественно марок 6-го сорта.

13.4. Номенклатура характеристик продукции асбестоцементных заводов

Асбестоцементные изделия находят широкое применение при устройстве кровельных покрытий, в стеновых конструкциях, трубопроводах и т. п. Промышленность выпускает волнистые листы, плоские листы непрессованные и прессованные, электроизоляционные доски, некоторые специальные изделия — вентиляционные короба, листы для градирен, детали для сводов метрополитена, панели и др.

Волнистые листы производят различных размеров по длине, ширине, толщине, шагу и высоте волны, а используют их для кровельных покрытии жилых, общественных и промышленных зданий. В широкой номенклатуре этих листов предусмотрены основные размеры: по длине — в пределах от 1200 (листы ВО) до 2500 мм

(листы усиленного профиля, унифицированного профиля и др.). Ширина листов от 686 до 1150 мм также в зависимости от профиля. Чем больше размеры по длине и ширине, тем толще листы —от 5, 5 до 7, 5 мм. Высота н шаг волны листов приняты соответственно в пределах 28... 54 и 115... 200 мм. В настоящее время предусмотрен выпуск листов пяти профилей. Имеется тенденция к дальнейшему увеличению габаритов профилированных и плоских листов, так как снижается расход древесины на обрешетку и стропильные фермы, уменьшается трудоемкость и сокращаются сроки кровельных работ с их применением.

Плоские листы находят применение для наружной и внутренней облицовки стен, потолков, перегородок и балконных ограждений. Их выпускают прессованными и непрессованными с гладкой или тисненой (рельефной) поверхностью.

Для покрытия полов в кухнях, санитарных узлах, магазинах, столовых и других изготовляют плитки размером I50X150X Х10 (13) мм различной окраски.

Разработан и изготовляется ряд конструкций утепленных асбестоцементных плит для покрытий, например, плиты АП, которые утеплены минеральной ватой, плиты АКП из двух асбестоцементных листов, между которыми помещен утеплитель, и др. Разработаны и применяются также асбестоцементные стеновые панели с деревянным каркасом или бескаркасные. Их масса значительно меньше, чем масса панелей из других материалов. Размеры и качественные показатели панелей и листов устанавливают соответствующие стандарты. Размеры листов — 3600X1500; 3000x1200 мм и др., а мелкоразмерные— 1200X800 мм. В опытно-промышленном масштабе изготовляют крупноразмерные листы двоякой кривизны длиной до 5 м (для летних домиков).

Асбестоцементные трубы применяют для устройства водопровода и канализации в населенных пунктах. Безнапорные трубы находят применение при проведении дренажных линий, при строительстве кабельных сетей и т. п. Внутренний диаметр труб (условный) составляет от 100 до 500 мм при длинах в 3000 и 4000 мм (что зависит от типа трубоформовочных машин). Постепенно увеличивается выпуск труб длиной 5 и 6м, что снижает количество стыков, расход муфт и уплотнительных колец.

Освоено производство асбестоцементных труб с газонепроницаемыми покрытиями из полимерных материалов. Такие трубы обладают высокой водо-, бензо- и маслостойкостью и надежно заменяют стальные трубы.

13.5. Основные свойства асбестоцементных изделий

Основные свойства асбестоцемента — прочность и деформатив-ность при воздействии статических и динамических (ударных) нагрузок. Для повышения сопротивляемости изделий воздействию атмосферных осадков, агрессивной внешней среды необходимо

также обеспечить их достаточную плотность — водонепроницаемость, минимально допустимое водопоглощенне и др. Конкретные показатели качества асбестоцементных изделий определены в соответствующих стандартах. Так, например, согласно ГОСТ 16233—77 в отношении листов волнистых унифицированного профиля УВ среди других требований (формы, размеров, дефектов) предусматривается, что их средняя плотность в высушенном состоянии была не менее 1, 75 г/см3, что обеспечивает величину водо-поглощения не более 25%. Минимальный предел прочности при изгибе у волнистых листов в поперечном к гребням волн направлении и в зависимости от толщины листа и сортности должен быть как минимум в пределах от 15, 7 до 19, 6 МПа, и чтобы листы были морозостойкими и выдерживали в насыщенном водой состоянии не менее 25 циклов (у профиля УВ — не менее 50) попеременного замораживания и оттаивания без каких-либо признаков расслоения или повреждения, сохраняя после этого испытания не менее 90% от первоначальной величины предела прочности, чтобы при стандартном испытании они были водонепроницаемыми (табл.

Таблица 13.1. Физико-технические характеристики асбестоцементных листов

(волнистых и плоских)

| Показатель свойств | Профиле волнистых листов | Вид плоских листов | |||

| обыкновенный | усиленный | унифицированный | прессованный | непрессованный | |

| Предел прочности при изгибе, МПа, не менее Ударная вязкость, кДж/м3, не менее Штампован нагрузка, кН Средняя плотность, г/см3, не менее Морозостойкость, циклов, не менее | 15, 7 1.5 1, 6 | 17, 2 1, 6 1, 72 1, 63 | 19, 61, 6 2, 15 1, 75 | 250 2, 6 1, 8 | 200 2, 5 1, 7 25 |

Прочность труб оценивается в основном пределом прочности при разрыве, что определяется с помощью гидравлического давления. По величине максимального рабочего давления напорные водопроводные трубы разделяют на классы: до 0, 6 МПа —класс ВТ6, до 0, 9 МПа —класс ВТ9, до 1, 2 МПа —класс ВТ12 и др. Газопроводные трубы по максимальному рабочему давлению разделяют на марки: для газопроводов низкого давления (до 0, 005 МПа) — марка ГАЗ-НД, для газопроводов среднего давления (до 0, 3 МПа) т- марка ГАЗ-СД. Для соединения труб используются асбестоцементные муфты самоуплотняющиеся типа САМ.

К стандартным характеристикам качества асбестоцемента отно-

сктся еще ударная вязкость, т. е. сопротивляемость изделий ударной нагрузке. Этот важный показатель качества изделий оценивается с помощью специального копра и выражается работой, затрачиваемой на разрушение образцов стандартных размеров при ударном воздействии маятника. Так, листы УВ при толщине 6... 7, 5 мм должны иметь ударную вязкость не менее от 1, 5 до 1, 8 Дж/м2 в зависимости от сорта.

Среди нестандартных характеристик качества асбестоцементных изделий в ответственных конструкциях при нагрузках свыше 30... 40% от разрушающих часто определяют прочность с учетом ползучести, величину модуля упругости, теплостойкость и некоторые другие показатели свойств.

Ползучесть асбестоцемента по сравнению с бетонами значительно больше, что может объясняться большим количеством геля в вяжущей части. По этой же причине величина ползучести и интенсивность ее прироста со временем уменьшается, так как возрастает объем кристаллизационной структуры в цементном камне и уменьшается объем гелевой составляющей. Испытания показывают, что величина прогиба асбестоцементных плиток, находящихся под нагрузкой, равной 50% разрушающей, в 3... 3, 5 раза больше величины прогиба, возникающего под влиянием кратковременного воздействия той же нагрузки. Малозаметное проявление ползучести наблюдается при нагрузках, равных 25... 35% от разрушающих. Однако расчет прочности асбестоцементных изделий и конструкций производится с учетом ползучести.

Модуль упругости асбестоцемента зависит от величины нагрузки. Если последняя не превышает 75... 85% разрушающей, то модуль упругости при растяжении (асбестоцемент в основном работает на растяжение) равен: 12 000 МПа —у непрессованного асбестоцемента со средней плотностью до 1, 7 кг/м3, изготовленного на 5-м и 6-м сортах асбеста; 18 000 МПа — у прессованного асбестоцемента с объемной массой до 1, 9 г/см3, изготовленного на 3-м и 4-м сортах асбеста. При напряжениях, больших чем 75...85% разрушающего, пропорциональность между напряжением и деформацией нарушается, так как удлинение образцов растет быстрее соответствующих напряжений.

Модуль упругости увеличивается по мере повышения плотности и возраста асбестоцементных изделий, а также содержания асбеста.

Теплостойкость — способность асбестоцемента выдерживать без потери прочности высокие температуры нагрева. Исследования показывают, что с началом дегидратации гидросиликатов кальция при температуре 300°С начинается понижение прочности асбестоцемента. При 400°С снижение прочности достигает уже заметной величины — до 10... 15%. При дальнейшем повышении температуры создаются условия для дегидратации гидрата оксида кальция с новой потерей прочности асбестоцемента (до 45%). Поэтому предельной температурой допустимого нагрева обычного асбестоце-

мента может быть принята 500*0, что и является его теплостойкостью.

В целях экономии асбеста, являющегося сравнительно дефицитным природным материалом, предпринимались попытки заменить часть его другими компонентами, сходными в той или иной мере с тонковолокнистой структурой асбеста.

В этом направлении проводились опыты по замене части асбе? ста стекловолокном. Но они показали, что необходимо иметь стекловолокно щелочестойким, так как обычное оказалось недолговечным и в эксплуатационный период асбестоцемент с добавлением нещелочестойкого стекловолокна быстро разрушался. В настоящее время изучена возможность использования для этих целей мерге-левого и базальтового стекловолокна.

Так, в ЧССР и ПНР на протяжении многих лет до 10... 12% асбеста в производстве асбестоцементных изделий заменялись базальтовой минеральной ватой, которая отличается своей щелоче-стойкостью, сравнительно высокой кор роз нестойкостью. Предпринимались положительные попытки заменять часть асбеста органическими заполнителями, например целлюлозой, кострой (отход от переработки льна и конопли), что при условии их предварительной «минерализации», особенно обработкой раствором хлористого кальция, дает эффект снижения расхода асбеста без заметного снижения качества асбестоцемента, особенно при сухой технологии изготовления изделий. Для повышения химической стойкости стекловолокна в зарубежных предложениях рекомендуется вводить оксиды циркония, а также патентуются новые составы стекловолокна.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

I. Из каких материалов производят асбестоцементные изделия и какие требования предъявляют к этим материалам? 2. По какой технологической схеме осуществляют производство асбестоцементных изделий по ыокрому способу? 3. Какие имеются разновидности асбестоцементных изделий? Какие требования предъявляют к этим изделиям? Стандартные и нестандартные методы проверки качества готовых изделий. 4. Охарактеризуйте асбестоцемент как типичный представитель ИСК, его структурные элементы. Зависимость свойств от структуры этого материала. 5. В чем состоят специфические особенности этой разновидности ИСК?

Глава 14