Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Материалы для получения тяжелого (обычного) бетона

|

|

Цемент. Вид цемента следует выбирать в соответствии с назначением конструкций и условиями их эксплуатации, требуемым классом бетона (марка), отпускной прочностью бетона для сборных конструкций или проектного возраста бетона для монолитных и сборно-монолитных конструкций.

Расход цемента в бетоне будет рациональным, если соблюдается соотношение марки цемента и класса бетона по прочности (табл. 9.1). При уменьшении этого соотношения увеличивается расход цемента, развиваются усадочные деформации и снижается трещиностойкость бетона. При увеличении этого соотношения за счет недостаточного содержания цемента наблюдается расслоение бетонной смеси, понижение плотности бетона.

Таблица 9.1 Соотношение марки цемента и класса бетона по прочности

| Класс бетона по прочности | С 8/10 | С 12/15 | С 16/20... С 20/25 | С 30/37 | С 35/45 | С 40/50... С 45/55 |

| Марка цемента, МПа | 55...60 |

Мелкий заполнитель. В качестве мелкого заполнителя в тяжелых бетонах применяют песок, который может быть природным или искусственным.

Природный песок - это рыхлая смесь зерен размером от 0, 16 до 5 мм, полученных в результате естественного разрушения (выветривания) скальных горных пород.

Искусственный песок получают дроблением твердых горных пород либо некоторых побочных продуктов промышленности, например металлургических шлаков. Форма зерен дробленых песков остроугольная, поверхность шероховатая. Эти пески не содержат вредных примесей, которые часто встречаются в природных песках.

Песок для бетона должен состоять из зерен различного размера, чтобы его межзерновая пустотность была минимальной; чем меньше объем пустот в песке, тем меньше цемента требуется для получения плотного бетона. В песке допускается не более 5% зерен размером от 5 до 10 мм. Наличие зерен размером более 10 мм не допускается. Оптимальный зерновой состав песка определяется ситовым методом и характеризуется содержанием в нем зерен различного размера.

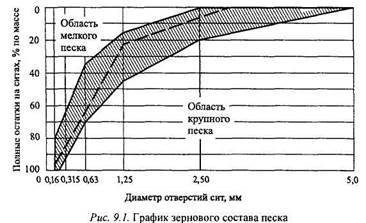

Для определения зернового состава песка используют стандартный набор сит с отверстиями диаметром 5, 0; 2, 5; 1, 25; 0, 63; 0, 315; 0, 16 мм, через которые просеивают навеску песка, равную 1 кг. Сначала определяют частные остатки в процентах на каждом сите. Полный остаток на любом сите равен сумме частных остатков на этом и на всех вышерасположенных ситах. Например, А 0.63 = a 0.63 + a 0.125 + a.2, 5. Величины полных остатков характеризуют зерновой состав песка. Зерновой состав песка для изготовления бетона определяют также с помощью графика, приведенного на рис. 9.1. Для этого по горизонтали откладывают диаметры отверстий контрольных сит, а по вертикали - полные остатки на контрольных ситах. Полученные точки соединяют ломаной линией, которую называют кривой зернового состава песка. Если кривая лежит в пределах заштрихованной области стандартного графика, то песок пригоден для работы (для приготовления раствора, бетона, мозаичной смеси). Если же кривая выходит за пределы заштрихованной области, то песок следует обогатить, отсеивая ненужные фракции, или промыть его. Как и промывку, обогащение песка производят в карьере.

Зерновой состав песка Зерновой состав песка

| ||

| Полный остаток на сите | ||

| Группа песка | с диаметром отверстий 0, 63 мм, % по массе | Модуль крупности |

| Повышенной крупности | Более 65 до 75 | Более 3, 0 до 3, 5 |

| Крупный | Более 45 до 65 | Более 2.5 до 3, 0 |

| Средний | Более 30 до 45 | Более 2, 0 до 2, 5 |

| Мелкий | Более 10 до 30 | Более 1.5 до 2, 0 |

| Очень мелкий | До 10 | Более 1.0 до 1, 5 |

Крупный заполнитель. В качестве крупного заполнителя для изготовления тяжелого бетона применяют гравий или щебень. Щебень отличается от гравия остроугольной формой и шероховатой поверхностью зерен, в связи с чем сцепление его с цементно-песчаным раствором лучше, чем гравия. Содержание в щебне вредных органических веществ незначительно.

Крупный заполнитель. В качестве крупного заполнителя для изготовления тяжелого бетона применяют гравий или щебень. Щебень отличается от гравия остроугольной формой и шероховатой поверхностью зерен, в связи с чем сцепление его с цементно-песчаным раствором лучше, чем гравия. Содержание в щебне вредных органических веществ незначительно.

Зерновой состав крупного заполнителя определяют просеиванием средней пробы массой 10 кг через стандартный набор сит с диаметром отверстий 70, 40, 20, 10 и 5 мм и последующим взвешиванием остатков на каждом сите. Затем вычисляют в процентах частные и полные остатки и устанавливают наибольшую Дтиб и наименьшую Dimm крупность зерен заполнителя. За наибольшую крупность зерен принимают диаметр отверстия того верхнего сита, на котором полный остаток превышает 5%, за наименьшую - диаметр отверстия первого снизу сита, полный остаток на котором составляет не менее 95%. Кроме того, вычисляют значения 0, 5(£)наим + DHm6) и 1, 25£ > наиб.

(рис. 9.2). Крупный заполнитель признают пригодным для приготовления бетона, если кривая его зернового состава располагается в пределах заштрихованной области.

(рис. 9.2). Крупный заполнитель признают пригодным для приготовления бетона, если кривая его зернового состава располагается в пределах заштрихованной области.

Для тяжелых бетонов следует применять щебень, который получают из горных пород, имеющих прочность в 1, 5—2 раза выше, чем прочность бетона. Окончательно пригодность гравия или щебня для приготовления бетона требуемой марки устанавливают по результатам испытания бетона, сделанного на данном заполнителе.

Морозостойкость насыщенного водой гравия или щебня определяют попеременным замораживанием и оттаиванием, а также ускоренным методом - замораживанием в растворе сернокислого натрия. По степени морозостойкости гравий и щебень разделяют на следующие марки: F15, F25, F50, F100, F150, F200h, F300.

Вода. В технологии бетонных работ воду используют для приготовления бетонных смесей и раствора, поливки бетона в процессе твердения, промывки заполнителей. Во всех случаях применяется не любая вода, а только отвечающая техническим требованиям. Качество воды оценивают по содержанию вредных примесей, которые могут препятствовать нормальному схватыванию и твердению вяжущего вещества либо вызывают появление в структуре бетона новообразований, снижающих его прочность и долговечность.

Добавки. С развитием технологии производства бетона все большее распространение получают различного вида добавки, которые улучшают свойства бетонной смеси и повышают качество бетона.

Пластифицирующими называют добавки, увеличивающие подвижность (или уменьшающие жесткость) бетонных смесей без снижения прочности бетона. Они представляют собой поверхностно-активные вещества.

По характеру действия различают гидрофильно-пластифицирующие и гидрофобно-пластифицирующие добавки. Из гидрофильно-пластифицирующих наиболее часто применяют добавку ЛСТ (прежнее название СДБ). По химическому составу - это кальциевая соль лигносульфоновой кислоты с примесью минеральных веществ. Она поставляется обычно в жидком виде с содержанием сухого вещества около 50% или в твердом виде при 80%-м содержании сухого вещества. Для пластификации бетонной смеси и раствора ее вводят в небольшом количестве - 0, 1...0, 5% от массы цемента. Расход добавки - 0, 5... 1, 0 кг/м^ бетонной смеси. К гидрофобно-пластифщирую-щим добавкам относят мылонафт (натриевая соль нафтеновых кислот), асидол-мылонафт, гидрофобизирующие кремнийорга-нические жидкости ГКЖ-10 и ГКЖ-11.

Добавки, регулирующие схватывание бетонных смесей и твердение бетонов: ускоряющие твердение, замедляющие схватывание, противоморозные.

На практике чаще используют следующие ускорители твердения бетона: хлорид кальция (ХК), сульфат натрия (СН), нитрат кальция (НК), нитрат натрия (НН), а также многокомпонентные добавки: нитрит-нитрат кальция (ННК), нитрит-нитрат-хлорид кальция (ННХК).

Из замедлителей схватывания лучше всего применять добавки, которые уменьшают водопотребность и расход цемента, а также пластифицируют бетонные смеси и раствор. В этом отношении хорошие результаты дают органические вещества (ЛСТ) и кремнийорганические жидкости (ГКЖ-10 и ГКЖ-11). Кроме того, используют добавку двуводного гипса, слабый раствор серной кислоты. Концентрация добавок колеблется от 0, 2 до 2% и устанавливается в лаборатории.

Противоморозные добавки вводят для того, чтобы обеспечить твердение бетона зимой. В качестве противоморозных добавок применяют следующие соли: хлорид натрия в сочетании с хлоридом кальция, нитрит натрия, комплексное соединение нитрата кальция с мочевиной.

Добавки, сокращающие расход цемента, - это минеральные порошки, побочные продукты промышленности: пылевидная зола теплоэлектростанций, доменные и топливные шлаки в тонкомолотом виде.