Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сборные бетонные и железобетонные изделия и конструкции

|

|

Сборные бетонные изделия. Номенклатура сборных бетонных изделий весьма незначительна, так как бетон хорошо работает только на сжимающие усилия, а большинство элементов зданий и сооружений воспринимает и растягивающие усилия.

Дренажные трубы из грунтосиликатобетона изготавливают из смеси местного грунта (песка, супеси, суглинка), молотого шлака и щелочного компонента. Длина труб - 333 мм, внутренний диаметр - 50, 75, 100 и 150 мм, толщина стенки -10, 15 и 20 мм. Они обладают большой несущей способностью, морозостойкостью, стойкостью к агрессивным средам. Применяют их при строительстве закрытых дренажных осушителей.

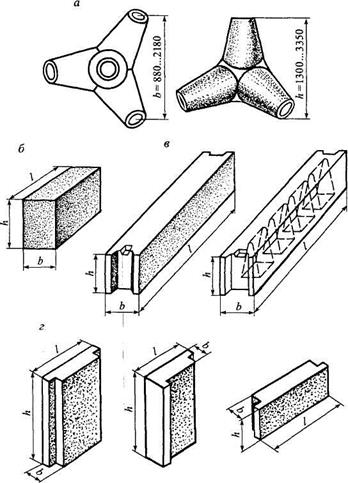

Фигурные тетраэдры в виде бетонных блоков (рис. 10.1, а) изготавливают из гидротехнического бетона марок не ниже 300, F75...F200, W4. Предназначаются они для возведения берегозащитных и ограждающих сооружений.

Фундаментные столбы (рис. 10.1, б), изготавливаемые из бетона марки 100, используют в качестве столбчатых фундаментов бревенчатых, брусчатых, каркасно-щитовых, щитовых и каркасных деревянных зданий.

Блоки для фундаментов и стен подвалов (рис. 10.1, в) изготавливают сплошными или с пустотами. Применяют их при возведении ленточных фундаментов. Они имеют прямоугольную форму, марки бетона - 100 и 150, длина — до 2, 5 м, толщина - до 500 мм, высота - 900 мм.

Рис. 10.1. Сборные бетонные изделия заводского изготовления

Блоки наружных стен - простеночные, угловые и подоконные (рис. 10.1, г) изготавливают из керамзитобетона, шлакокерамзитобетона марок 75 и 100. Толщина блоков - 400 и 500 мм. Высота простеночных, угловых и дверных блоков — соответственно 1180, 2690 и 3280 мм, подоконных - 765 и 840 мм. Толщина подоконных блоков на 100 мм меньше толщины блоков для наружных стен (для создания ниши под отопительные приборы). Ширина блоков колеблется в значительных пределах (она определяется маркой изделия).

Плиты для полов обычно мозаичные, предназначены для устройства полов в гидромелиоративных, сельскохозяйственных, гражданских и промышленных зданиях. Выпускают плиты размерами 250x250x20, 250x250x25, 500x250x25 и 500x500x30 мм. Материалами для их производства служат портландцемент марок 300 и 400, песок, мраморная крошка или щебень.

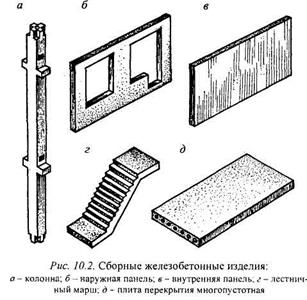

Сборные железобетонные изделия и конструкции. Сборные железобетонные изделия (рис. 10.2) изготавливают на специализированных заводах железобетонных изделий и железобетонных конструкций, а также комбинатах строительных материалов. В зависимости от формы и размеров они могут быть линейными (колонны, ригели, сваи), плоскостными (плиты покрытия, панели стен, перегородок), блочными (фундаменты, стены подвалов), пространственными (санитарные кабины, элементы шахты лифтов, силосы, колодцы).

|

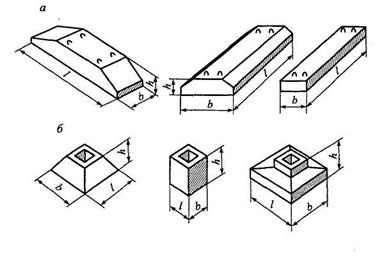

Рис10.3. Сборные железобетонные элементы фундаментов

Плиты ленточных фундаментов (рис. 10.3, а) изготавливают двух типов - основные и доборные из бетона марки 150. Высота плит h = 300 мм, ширина Ъ - 600, 800 мм, длина / = = 1180, 2380 мм. Плиты армированы сварными сетками из горячекатаной арматурной стали периодического профиля.

Фундаментные башмаки (рис. 10.3, б) изготавливают различных форм и размеров. При строительстве одноэтажных гидромелиоративных и сельскохозяйственных производственных зданий с полным и неполным железобетонным каркасом обычно используют железобетонные фундаментные башмаки (стаканы) высотой 500, 550, 600...800, 1500...4200 мм. Марка бетона - 150. Для колонн, площадь сечения которых 400x400 мм, выпускают железобетонные стаканы марок Ф-13, БК-14, Ф-17 и Ф-20, где число указывает размер сторон их подошвы в дециметрах.

10.4 Предварительно напряжённые железобетонные конструкции

Железобетонные конструкции изготавливаются как с обычной, так и с предварительно напряжённой арматурой. Обычный способ армирования (укладка стальных стержней в растянутую зону) не предохраняет конструкцию от появления в ней трещин, так как бетон обладает весьма незначительной растяжимостью. В эти трещины проникают влага и газы, которые вызывают коррозию арматуры; кроме того, с появлением трещин увеличивается прогиб конструкции. Следовательно, растянутую зону надо сжать, что достигается предварительным напряжением арматуры. Ее растягивают на специальных машинах, а затем укладывают в бетонную смесь. Стержни сжимаются, а вместе с ними за счет сцепления сжимается и бетон.

Натяжение арматуры для предварительно напряженных конструкций выполняется механическим, электротермическим, электротермомеханическим и химическим натяжением. В качестве напрягаемой арматуры применяют стержневую горячекатаную классов A-IV и A-V, стержневую термически упрочненную классов Ат-V, At-VI, At-VII, холоднотянутую проволоку из углеродистой стали классов Вр-Н и В-П, арматурные каркасы классов К-7 и К-19, стержневую горячекатаную сталь, упрочненную вытяжкой А-ШВ. Механическое натяжение стержневой, проволочной и катаной арматуры производят гидравлическими домкратами, а также специальными натяжными машинами. При электротермическом натяжении арматурные стержни с анкерами на концах нагревают электрическим током до требуемого удлинения и фиксируют в жестких упорах для поддонов. Температура нагревания для большинства арматурных сталей составляет 400 °С при продолжительности 0, 5... 10 мин. При электротермомеханическом натяжении арматурную сталь нагревают электрическим током и в таком состоянии навивают на упоры форм или стендов. Химическое натяжение арматуры происходит за счет расширения бетона, для изготовления которого применяют напрягающие цементы.