Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Легкие бетоны, их классификация и основные свойства

|

|

Легкие бетоны, отличающиеся высокой пористостью (до 40%) и сравнительно небольшой средней плотностью

(500... 1800 кг/м3), широко применяются для изготовления несущих и ограждающих сборных бетонных и железобетонных конструкций. В легком бетоне в качестве заполнителей используют песок и щебень из пемзы, вулканического туфа, пористого известняка и доломита, известняка-ракушечника, известкового туфа, опоки, трепела, диатомита, топливных шлаков, пористых металлургических шлаков, вспученных при обжиге керамзита, термозита, перлита, вермикулита.

По виду применяемого крупного пористого заполнителя легкие бетоны разделяют на керамзитобетон, аглопоритобетон, шлакобетон, пемзобетон и т.д.

По структуре рассматриваемые бетоны разделяют на следующие основные виды:

□ обыкновенные легкие бетоны, приготавливаемые из вяжущего вещества, воды, мелкого и крупного заполнителей при полном заполнении раствором пустот между зернами крупного заполнителя. Количество вовлеченного в бетонную смесь воздуха не превышает 6% объема;

□ крупнопористые (беспесчаные) легкие бетоны, в которых зерна крупного заполнителя покрыты тонким слоем цементного теста, а межзерновые пустоты остаются свободными. Крупнопористая структура содержит более 25% пустот, заполненных воздухом;

□ поризованные легкие бетоны на основе вяжущего вещества и порообразователя, в структуре которых возникают воздушные ячейки. Это повышает пористость цементного раствора и тем самым снижает плотность бетона.

По назначению легкие бетоны на пористых заполнителях разделяют на следующие виды:

□ теплоизоляционные — средней плотностью в воздушно-сухом состоянии менее 500 кг/м3, теплопроводностью не более 0, 25 Вт/(м • °С), применяемые для изготовления теплоизоляционных плит и других изделий;

□ конструкционно-теплоизоляционные со средней плотностью 500...1400 кг/м³, прочностью не ниже М35, теплопроводностью не более 0, 6 Вт/(м • °С), используемые в несущих и самонесущих ограждающих конструкциях (стенах и перекрытиях);

□ конструкционные - средней плотностью 1400... 1800 кг/см3, прочностью не ниже М50, морозостойкостью F15 и выше, применяемые в несущих конструкциях.

По виду вяжущих веществ различают легкие бетоны цементные, известковые, гипсовые, на смешанном вяжущем и жидком стекле. Для легких бетонов неавтоклавного твердения применяют портландцемент, шлакопортландцемент, пуццолановый портландцемент, а также быстротвердеющий портландцемент. В качестве заполнителей для легких бетонов используют природные или искусственные пористые каменные материалы, от свойств и качества которых зависят свойства приготовленного бетона.

Основные свойства легких бетонов на пористых заполнителях - плотность, теплопроводность, прочность и морозостойкость. Для того чтобы получить легкий бетон с заданными свойствами, необходимо не только выбрать исходные составляющие материалы, но и правильно подобрать состав бетона.

Средняя плотность бетона зависит главным образом от насыпной плотности и зернового состава заполнителей, расхода вяжущего вещества и воды. Отношение насыпной плотности крупного пористого заполнителя к плотности полученного на нем бетона для обыкновенного легкого бетона равно в среднем 0, 5, а для малопесчаного и поризованного - 0, 6. Например, на керамзите насыпной плотностью 500 кг/м3 можно получить керамзитобетон плотностью около 1000 кг/м³.

Теплопроводность колеблется в широких пределах - от 0, 07 до 0, 7 Вт/(м • °С). На ее величину оказывают существенное влияние плотность бетона, характер пористости и другие факторы. С увеличением плотности теплопроводность бетона повышается. Теплоизоляционные легкие бетоны теплопроводностью менее 0, 2 Вт/(м● °С) получают при использовании очень легких заполнителей, например вспученного перлита.

Прочность легкого бетона зависит от прочности цементного камня и заполнителей, прочность которых значительно ниже прочности заполнителей, применяемых в тяжелых бетонах. В случае армирования конструкций используют легкий бетон с

плотной структурой. Расход цемента на 1 м3 бетонной смеси в этих случаях должен быть не менее 200 кг.

Морозостойкость легкого бетона зависит от вида и количества вяжущего вещества и морозостойкости заполнителя. Бетоны на портландцементе обладают более высокой морозостойкостью, которая возрастает с увеличением количества цемента. Морозостойкие легкие заполнители (пемза, керамзит, аглопорит) позволяют получать бетон морозостойкостью F25...F100.

Ячеистые бетоны получают из смеси вяжущего вещества и газо- или пенообразующих добавок, в которой отсутствуют крупные заполнители, а иногда- и песок. При твердении смеси ячеистого бетона получают высокопористый каменный материал с равномерно распределенными воздушными порами (до 85% общего объема бетона) в виде замкнутых ячеек, заполненных воздухом или газом. Образовавшиеся поры представляют собой замкнутые ячейки диаметром 1...2 мм, разделенные тонкими стенками затвердевшей бетонной смеси.

Пенобетон приготавливают путем смешивания цементного теста или раствора с отдельно приготовленной устойчивой пеной. В качестве пенообразователя применяют жидкие смеси канифольного мыла и животного клея или водного раствора сапонина (вытяжки из растительного мыльного корня), а также препарат ГК (гидролизованная кровь с боен). Пенобетонную смесь приготавливают в пенобетоносмесителях. В автоклаве при температуре 175... 190 °С и давлении пара 0, 8... 1, 6 МПа гидроксид кальция интенсивно взаимодействует с кремнеземистым компонентом. При этом образуется гидросиликат кальция, обладающий довольно высокими прочностью и долговечностью.

Газобетон готовят из смеси цемента (иногда с добавкой извести), кремнеземистого компонента и воды с введением в уже перемешанную смесь газообразователя - алюминиевой пудры, пергидроля (водный раствор пероксида водорода Н2О2) и др. Наиболее распространенный газообразователь - тонкодисперсный алюминиевый порошок (пудра). Процесс газообразования происходит в результате химического взаимодействия алюминия и гидроксида кальция. После вызревания в формах газобетон обычно подвергают ускоренному твердению в автоклавах. Применяя автоклавную обработку, можно не только обеспечить получение изделий с высокой прочностью, но и значительно снизить расход цемента путем частичной или полной замены его известью. В последнем случае получают газосиликаты.

Ячеистые бетоны имеют следующую прочность при сжатии: 1, 5; 2, 5; 3, 5; 5, 0; 7, 5; 10, 0; 15, 0 МПа. Установлены следующие марки ячеистого бетона по морозостойкости: F15, F25, F35, F50, F75, F100. Для панелей наружных стен применяют ячеистый бетон марок F15, F25 (в зависимости от влажности в помещениях и климатических условий). Удельная теплоемкость ячеистого бетона составляет в среднем 0, 84 кДж/(кг● °С).

Ячеистый бетон плотностью 700...800 кг/ м3 при 70...80%-й относительной влажности воздуха и температуре 20 °С имеет усадку 0, 4...0, 6 мм/м.

Крупнопористые бетоны в большинстве случаев приготавливают из цемента, крупного заполнителя (щебня или гравия) и воды. Цементный камень соединяет отдельные зерна крупного заполнителя по плоскостям их взаимного контакта.

Такой бетон называют беспесчаным. Средняя плотность этого

бетона в воздушно-сухом состоянии- 1700... 1900 кг/м3. Коэффициент теплопроводности крупнопористого бетона на плотных заполнителях - от 0, 6 до 1 Вт/(м•°С). Это наименее эффективный по теплозащитным свойствам легкий бетон. Лучшими теплозащитными свойствами обладают крупнопористые бетоны на пористых заполнителях. Для теплозащиты помещений стены зданий из крупнопористого бетона обязательно оштукатуривают с двух сторон. Марки крупнопористого бетона определяют так же, как и тяжелого.

Для улучшения теплофизических свойств легкого бетона на пористом заполнителе применяют поризацию растворной части бетона или заменяют ее поризованным цементным камнем, т.е. готовят легкий бетон на крупном пористом заполнителе без песка. К поризованным легким бетонам относят бетоны, содержащие более 800 дм3 легкого крупного заполнителя, у которых объем воздушных пор составляет 5...25%. Поризацию таких бетонов осуществляют либо предварительно приготовленной пеной, либо за счет введения газообразующих или воздухововлекающих добавок.

Прочность поризованного бетона может быть равна 5... 10 МПа, а плотность - 700... 1400 кг/м3. Как правило, обжиговые пористые материалы (керамзит и др.) при одной и той же плотности имеют более высокую прочность, чем пористый раствор. Поэтому максимальное насыщение поризованного легкого бетона керамзитом (0, 90... 1, 15 m3/ м3) способствует повышению его прочности или понижению расхода цемента.

Предел прочности бетона можно определить молотком Кашкарова, состоящим из корпуса, стакана, пружины, головки, индентера (шарика) и эталонного стержня (рис. 9.6).

Метод основан на установлении зависимости между прочностью бетона и соотношением диаметров отпечатков на бетоне и стальном эталонном стержне. Молотком ударяют по поверхности бетона, причем головка молотка должна быть перпендикулярна к бетонной поверхности. Удары наносят или непосредственно молотком Кашкарова (рис. 9.7, а), или после установки молотка на поверхность бетона слесарным молотком массой 1 кг по головке эталонного молотка (рис. 9.7, б). От удара на поверхности бетона возникает круглый отпечаток, а на поверхности эталонного стержня - эллипсоидный. Расстояние между отпечатками на бетоне должно быть не менее 30 мм на эталонном стержне - 10... 12 мм. После нанесения серии ударов отпечатки на поверхности бетона нумеруют и измеряют диаметры отпечатков на бетоне и наибольшие размеры отпечатков по оси эталонного стержня. Затем для каждой серии испытаний суммируют размеры отпечатков на бетоне и стержне и определяют косвенную характеристику  равную отношению суммы диаметров отпечатков на бетоне и стержне.

равную отношению суммы диаметров отпечатков на бетоне и стержне.

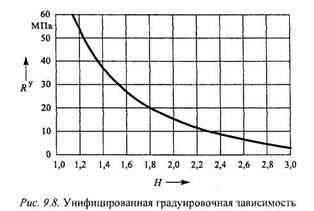

При определении прочности бетона целесообразно пользоваться унифицированной градуировочной зависимостью Н -0, приведенной на рис 9.8.

Для этого следует вычислить коэффициент совпадения, который равен отношению средней фактической плотности бетона, определенной на прессе путем разрушения образцов, к средней прочности бетона, определенной с помощью эталонного молотка:

Средняя плотность бетона в конструкции рассчитывается как произведение прочности бетона по унифицированной зависимости на коэффициент совпадения:

Привязку унифицированной зависимости выполняют на 25 сериях образцов.