Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Заняття №3

|

|

МОДУЛЬ ІІ ВЗАЄМОЗАМІННІСТЬ, ДОПУСКИ, ПОСАДКИ ТА ТЕХНІЧНІ ВИМІРЮВАННЯ

Змістовий модуль 1 Основні відомості про взаємозамінність

ПЛАН:

1 Взаємозамінність як найважливіша властивість сукупності виробів. Визначення терміна «взаємозамінність». Види взаємозамінності: повна і неповна (обмежена), зовнішня і внутрішня.

2 Функціональна взаємозамінність та її значення для поліпшення якості виробів і ефективності виробництва.

3 Точність обробки при виготовленні і відновленні деталей машин.

Мета заняття: Ознайомитись з формами та методами взаємозамінності в техніці.

Мета виховна: Впровадження взаємозамінності на виробництві дає економічний ефект, сприяє підвищенню якості продукції, продуктивності праці і ефективності використання машин.

Самостійна робота №2

Тема: Основні відомості про взаємозамінність

План: 1 Взаємозамінність як найважливіша властивість сукупності виробів.

2 Види взаємозамінності

3 Контроль точності виготовлення як основні умови взаємозамінності

та якості

Література: 1, с. 51-57; 2, с.76-79; заняття №3, с. 22 - 29

1 Взаємозамінність як найважливіша властивість

сукупності виробів

Сучасне виробництво машин, механізмів, вузлів, деталей та їх ремонт ґрунтуються на принципі взаємозамінності. Серійне виготовлення деталей відбувається в одних цехах, а складання машин, вузлів і приладів, як правило, - в інших.

Під час складання застосовуються різні кріпильні деталі, вироби із неметалевих матеріалів, підшипники кочення та інші покупні вироби, виготовлені в різний час на різних спеціалізованих підприємствах. Незважаючи на це, складання здійснюється без додаткових підгінних і доводочних операцій, а зібрані машини і їх частини задовольняють встановлені вимоги. Це можливо завдяки тому, що вузли і деталі виготовляють взаємозамінними.

Перше згадування про стандартизацію і взаємозамінність відносяться до стародавніх віків. Так, у стародавньому Єгипті при будівництві різних споруд використовувалася цегла постійного розміру, коли для контролю цегли була створена особлива служба.

При будівництві Вавилонської вежі було використано 85 млн. цеглин, які мали однакову форму і розміри. Глазурована блакитна цегла для облицювання верхнього 15-метрового поверху вежі була виготовлена не тільки постійних розмірів, але і одного кольору, тобто цегла, розчин і колір глазурі були суворо стандартизовані.

Стародавні римляни застосовували принципи взаємозамінності при будівництві водопроводу. Одночасно були встановленні єдині вимоги до розміру діаметру водопровідних труб. Використовувались труби діаметром у п'ять пальців, що складало 95 мм. Порушення цих вимог суворо каралися, аж до смертної кари.

Розвиток ремесел у середні віки зумовило більш широке застосування принципів взаємозамінності.

У ткацькому виробництві були регламентовані ширина тканини і кількість ниток у її основі.

Тільки завдяки застосування принципів взаємозамінності виникли типографські способи книгодрукування (встановлення певних форматів друкованих аркушів та розмірів друкарських пристосувань). Літери також стали виготовлятися однієї висоти і знайшли взаємозамінність.

У XV столітті у Венеції був застосований поточний метод будівництва вантажних і військових кораблів. На одноманітні корпуси кораблів, які рухалися на плаву по вузькому каналу, послідовно встановлювалось обладнання з деталей суворого розміру: мачти, рулі, паруси та інші вироби. Такий метод будівництва передбачав високу ступінь одноманітності різних елементів корпуса судна, пристосування і обладнання і міг бути здійснений тільки завдяки застосуванню взаємозамінності.

Перше застосування взаємозамінності у промисловості країн Європи відноситься до 1785 року коли французький інженер Леблан виготовив партію замків до гвинтівок у кількості 50 штук, кожний з яких мав дуже важливі властивості - був взаємозамінним, тобто кожний замок можна було використовувати у будь-якій гвинтівки без попереднього припрасування.

У другій половині XIX ст. стала розвиватися взаємозамінність і стандартизація на підприємствах багатьох держав Європи. Так, у Німеччині у 1846 році була проведена уніфікація ширини залізничної колії та пристроїв для зчіпки вагонів. У 1891 році в Англії введена стандартна різьба Витворта.

Вперше методи взаємозамінності у Росії були застосовані у 1555 році, коли при Івану Грозному почали виготовлятися стандартні калібри - кружала для вимірювання діаметра ядер для гармат. До цього ж часу відноситься і застосування взаємозамінності у будівництві. Для будівництва храму Василя Блаженного у Москві (1554... 1560 рр.) використовувалася фігурна цегла вісімнадцяти типів, а церква Вознесіння під Москвою була збудована з цегли дев'яти типів.

У зібраннях законів кінця XVII - початку XVIII ст. є ряд указів, з яких видно, що в епоху Петра І у Росії вироби військової техніки виготовлялися по точним взаємозамінним зразкам.

У 1761 р. у Росії на Тульському заводі гвинтівок була сформульована задача забезпечення взаємозамінності і способи її здійснення; було налагоджено масове виробництво гвинтівок із взаємозамінними деталями. До 1812 р. за принципом взаємозамінності на Тульському заводі щомісячно виготовлялося 7 тисяч гвинтівок.

Наприкінці XIX - початку XX століття взаємозамінність почали впроваджувати в загальне машинобудування.

Першу вітчизняну систему допусків і посадок запропонував у 1916 р. професор І.М. Куколевський. У 1919 р. Інженер П.П. Шелоумов розробив більш строгу систему допусків і посадок, проект якої було опубліковано в 1921 р. Для створення більш стрункої системи допусків і посадок потрібно було узагальнити досвід роботи багатьох машинобудівних заводів, провести численні експериментальні дослідження. У 1925р. під керівництвом професора О.Д. Гатцука було розроблено новий проект стандарту " Допуски для пригонок", який був значно досконаліший багатьох закордонних систем і став основою для сучасної державної системи допусків і посадок.

У наступні роки система допусків і посадок розширювалась і доповнювалась. Всі державні стандарти, які розроблялися після 1932 року врахувати рекомендації Міжнародної організації по стандартизації (ІСО), якою розроблена " Єдина система допусків і посадок".

Раніше взаємозамінність розглядалася лише як принцип складання деталей і вузлів. В наш час взаємозамінність поширюється вже й на такі характеристики виробів, як стійкість проти спрацювання, твердість, внутрішня напруга, тобто на якісні показники, які визначають надійність і довговічність робити машин, вузлів і деталей.

Визначення терміна «взаємозамінність».

Взаємозамінність називається властивість деталей, складальних одиниць, агрегатів займати своє положення в машині без додаткових операцій обробки і виконувати при цьому задані функції відповідно до технічних вимог.

Взаємозамінність забезпечує можливість складання або заміни при ремонті будь-яких незалежно виготовлених деталей у складальні одиниці, тобто у вироби, складові частини яких потрібно з'єднати за допомогою операцій.

Деталі, які входять у складальні одиниці, повинні бути стандартизовані. Отже, взаємозамінність базується на стандартизації.

Раніше дбали про взаємозамінність, щоб мати можливість швидко замінити деталі, які вийшли, з ладу, новими, що сприяло здешевленню ремонту та експлуатації. Згодом взаємозамінність, стала застосовуватися також при виробництві тракторів, автомобілів, комбайнів та інших машин. Заводи, які виготовляють сучасні трактори, автомобілі, комбайни, використовують взаємозамінні деталі і складальні одиниці разом з десятком інших спеціалізованих заводів.

Види взаємозамінності: повна і неповна (обмежена), зовнішня і внутрішня.

Розрізняють взаємозамінність повну і непевну, зовнішню і внутрішню, за функціями і за геометричними параметрами.

Найбільш розповсюдженою є повна взаємозамінність. Вона забезпечує можливість складання без додаткового припасування (або заміни при ремонті) будь-яких незалежно виготовлених із заданою точністю однотипових деталей в складальні одиниці, а останніх - у вироби при збереженні (до складальних одиниць і виробів) технічних вимог за всіма параметрами якості. Повна взаємозамінність можлива в тих випадках, коли розміри, форма, механічні, електричні та інші кількісні та якісні характеристики деталей та складальних одиниць знаходяться в заданих межах, а зібрані вироби задовольняють технічні вимоги. Крім цього, для забезпечення взаємозамінності необхідно встановлювати оптимальні номінальні значення параметрів деталей та складальних одиниць, виконувати вимоги до матеріалів деталей, технології їх виготовлення тощо.

Комплекс науково-технічних вихідних положень, виконання яких при конструюванні, виробництві та експлуатації забезпечує взаємозамінність деталей, складальних одиниць та виробів, називають принципом взаємозамінності.

Властивість складальнопридатності та можливості рівноцінної заміни, будь-якого екземпляру взаємозамінної деталі, складальної одиниці на будь-який інший однотипний екземпляр дозволяє виготовляти деталі в одних цехах машинобудівних заводів серійного виробництва, а складати їх в інших. При складанні використовують стандартні кріпильні деталі, підшипники кочення, електротехнічні, гумові та пластикові вироби, часто й уніфіковані агрегати, що одержані з інших виробництв. При повній взаємозамінності складання виконують без доопрацювання деталей та складальних одиниць. Таке виробництво називають взаємозамінним. При повній взаємозамінності процес складання спрощується і зводиться до:

- простого з'єднання деталей робітниками переважно невисокої кваліфікації;

- можливості точного нормування в часі процесу складання;

- встановлення необхідного темпу роботи і можливості використання потокового методу;

- створення умов для автоматизації процесів виготовлення і складання виробів, а також широкої спеціалізації і кооперації підприємств;

- спрощення процесу ремонту виробів (простою заміною зношеної або зламаної деталі на нову).

Повну взаємозамінність економічно і доцільно використовувати для деталей, виготовлених з допусками квалітетів не вище 6-го та складальних одиниць, що мають в складі невелику кількість деталей, а також у випадках неприпустимої зміни зазорів або натягів у частини виробів.

Поряд з повною взаємозамінністю допускається обмежена, чи неповна, взаємозамінність, наприклад, групова, при якій виготовлені деталі сортують за розмірами на декілька груп, далі проводять складання деталей однойменних (одномірних) груп (селективне складання).

Таке складання підвищує точність з'єднання.

До неповної взаємозамінності відносять також:

- складання на основі імовірнісних розрахунків;

- складання з регулюванням положення чи розмірів окремих деталей виробу;

- складання з припасуванням однієї із зібраних деталей.

Зовнішня взаємозамінність - це взаємозамінність куплених та кооперованих виробів, що монтуються в інші більш складні, і складальних одиниць за експлуатаційними показниками, за розмірами та формою приєднувальних поверхонь. Наприклад, в електродвигунах зовнішню взаємозамінність забезпечують за частотою обертання вала та потужністю, за розмірами приєднувальних поверхонь; в підшипниках кочення - за зовнішнім діаметром зовнішнього кільця, внутрішнім діаметром внутрішнього кільця та за точністю обертання.

Внутрішня взаємозамінність розповсюджується на деталі, складальні одиниці і механізми, які входять до виробу. Наприклад, у підшипнику кочення внутрішня групова взаємозамінність існує між кільцями та тілами кочення.

Взаємозамінність:

- забезпечує високу якість виробу;

- знижує собівартість виробу;

- сприяє при цьому використанню прогресивної технології та вимірювальної техніки.

2 Функціональна взаємозамінність та її значення для поліпшення якості виробів і ефективності виробництва

Взаємозамінність базується на стандартизації, нормативно-технічним документом якого є стандарт.

Нормування допусків та посадок здійснюється двома системами стандартів:

1. ЄСДП - " Єдиною системою допусків та посадок", яка поширюється на:

- допуски розмірів гладких елементів деталей;

- посадки, що утворюються при з'єднані цих деталей;

2. ОНВ - " Основними нормами взаємозамінності", що встановлюють допуски та посадки на:

- шпонкові;

- шліцьові;

- різьбові з'єднання;

- зубчасті передачі, колеса тощо.

Доцільно відмітити, що допуски та посадки повинні бути вказані в технічній документації (креслення, що містить зображення виробу та необхідні для його контролю й виготовлення відомості).

Взаємозамінність, яка забезпечує не лише можливість складання або заміни при ремонті будь-яких деталей, але також їх оптимальні службові функції, називається функціональною взаємозамінністю.

Функціональними є геометричні, електричні, механічні та інші параметри, які впливають на експлуатаційні показники машин або службові функції складальних одиниць. Наприклад, від зазору між поршнем і циліндром (функціональні параметри) залежить потужність двигунів (експлуатаційні показники), або взаємозамінне зубчасте колесо повинно не лише без всяких підгінних операцій зайняти своє місце в машині, але й передавати потрібний крутний момент, мати певне передаточне відношення

Найбільша ефективність взаємозамінності досягається за принципом функціональної взаємозамінності.

Для практичного здійснення цього принципу необхідна чітка система конструкторської, технологічної, метрологічної та експлуатаційної документації.

Позитивні результати забезпечення функціональної взаємозамінності особливо наочні на прикладі виробів при безвідходній технології, де не тільки має місце економія матеріалів, а й різко підвищується продуктивність праці і якість продукції.

Функціональна взаємозамінність повинна створюватися, починаючи із стадії проектування виробів. Для цього необхідно створювати номінальні значення експлуатаційних показників виробів, що досліджуються і визначити, виходячи з їх значень, вимоги до надійності та довговічності, допустимі відхилення експлуатаційних показників виробів, які вони будуть мати в кінці встановленого строку служби.

Принцип функціональної взаємозамінності є одним з важливіших принципів конструювання, виробництва, контролю, експлуатації і ремонту виробів. Особливістю цього принципу є встановлення зв'язку експлуатаційних показників виробів з функціональними параметрами їх деталей і частин і незалежне виготовлення останніх за цими параметрами з точністю, визначеною, виходячи з допустимих відхилень експлуатаційних показників виробів у кінці строку їх служби.

3 Точність обробки при виготовленні і відновленні деталей машин

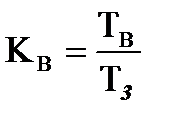

Рівень взаємозамінності виробництва характеризується коефіцієнтом взаємозамінності, який при виготовленні машин і складальних роботах визначається відповідно за наступними залежностями:

;

;

де Т в - трудомісткість виготовлення замінних деталей і вузлів даної машини; Т 3 _ загальна трудомісткість виготовлення даної машини.

Ступінь наближення коефіцієнта взаємозамінності до одиниці є показником технічної культури виробництва.

Для отримання оптимальних експлуатаційних показників, які впливають на працездатність машин, механізмів, необхідно і контролювати точність геометричних параметрів деталі – це лінійні і кутові розміри, форми та розташування поверхонь, хвилястість і шорсткість.

Основні причини похибок при виготовлені деталей:

- стан обладнання і його точність - верстат переносить свою неточність на неточність обробляємої деталі; або биття шліфувального круга і його вібрація приводять до появи на поверхні нерівностей; пристрій для подачі інструмента рухається не плавно, то одержати точний (певний) розмір неможливо;

- якість і стан технологічної оснастки – якщо центра у верстата де закріплюють деталь збиті – неможливо одержати циліндричну деталь;

- режими обробки – велика подача: нерівність на поверхні, припіки, закалка

деталі відпускається;

- неоднорідність заготовок по твердості, неоднорідний припуск на обробку: це впливає на спрацювання інструменту, деформацію станка, пристосування, на перекручування форми оброблюваної деталі;

- температурний режим – температура обробки t = 20° якщо більше, то відображається на розмірі, на формі та розташуванні;

- пружні деформації деталі, верстата, інструмента - сильний затиск – деформація;

- кваліфікація і суб’єктивні похибки робітника – потрібно навчання, навики.

Приведені причини вказують на те, що неможливо виготовити деталі однаковими і без похибки. Тому виникло питання про те наскільки можливо допустити відхилення по приведеним чотирьом геометричним параметрам з тим, щоб деталь чи вузол володіли властивістю взаємозамінності.

Точність розміру позначає конструктор, проставляючи на кресленні граничні відхилення. При виготовленні (відновленні) деталей їх розміри, позначені на кресленні, не відтворюються абсолютно точно, дещо змінюються. Це зумовлює відхилення розміщення поверхонь та форми реальної поверхні від номінальної.

В інженерній практиці часто виникає необхідність проаналізувати точність технологічного процесу. Цілі такого аналізу: визначити, чи відповідає точність обраного процесу заданій точності виробу; оцінити, чи може обладнання забезпечити задану точність; встановити технологічні допуски, тобто досяжну точність виготовлення. Точність геометричних параметрів деталі залежить від точності її обробки під час виготовлення чи ремонту.

Спостереження за виготовленням (відновленням) деталей на верстаті з одним налаштуванням при незмінних основних умовах і повторні вимірювання однієї і тієї ж самої деталі одним і тим же вимірювальним приладом виявляють наявність розсіяння розмірів виготовлених (відновлених) деталей і результатів вимірювання. При вимірюванні необхідно враховувати вплив спрацювання вимірювальних поверхонь приладів, а при обробці - вплив спрацювання ріжучого інструменту.

Крім того треба враховувати і температурні похибки. При вимірюванні доводиться стикатися з похибками за рахунок вимірювального зусилля. При обробці похибки виникають в результаті дії сил різання, які необхідно стабілізувати.

Точність обробки - це ступінь відповідності дійсних геометричних параметрів тим параметрам, які визначені кресленням. Ступінь невідповідності або відхилення дійсних параметрів від заданих називають похибкою обробки.

Взаємозамінність виробів забезпечується точністю їх параметрів, розмірів.

Повністю усунути випадкові похибки неможливо, але їх можна зменшити, наприклад, в результаті більш рівномірного припуску на обробку, більш рівномірної твердості і структури матеріалу заготовок, стабілізації сил затискання деталі у пристосуванні вимірювального зусилля.

Контрольні запитання для самоаналізу

1 Визначити поняття " взаємозамінність".

2 Що означає поняття " принцип взаємозамінності".

3 Дати характеристику взаємозамінного виробництва.

4 Види взаємозамінності: повна і неповна (обмежена), зовнішня і внутрішня.

5 Функціональна взаємозамінність

6 Визначити поняття " функціональна взаємозамінність".

7 Визначення коефіцієнта взаємозамінності.

8 Контроль і причини виникнення похибок при обробці, які впливають на точність виготовлення деталей.