Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Назначение, состав и техническая характеристика механизма

|

|

Прокатный стан предназначен для прокатки катанки с номинальной производительностью 765000 тонн/год диаметром от 5 дo 22 мм и арматурной фасонной катанки диаметром 6 – 8 – 10 – 12 – 14 – 16 мм. Максимальная скорость чистовой отделки - 100 м/сек (для диаметра 5, 5мм).

Таблица 1.1 - Данные, положенные в основу проекта

| Общая производительность, т/год | |

| Обще годовой фонд рабочих недель | |

| Дней капитального ремонта в год | |

| Рабочих дней в месяц (в среднем) | 28, 4 |

| Часов ремонта в месяц (в среднем) | |

| Обще годовой фонд рабочего времени, часов/год | |

| Производительность нагревательной печи, т/час |

Таблица 1.2 - Исходный материал

| Тип | Размер, мм | Длина, м | Масса, кг |

| Заготовка | 150x150 |

Таблица 1.3 - Готовая продукция

| Диаметр гладкой катанки, мм | от 5 до 22 |

| Диаметр рифленой катанки, мм | 6-8-10-12-14-16 |

| Вес бунта, т | |

| Максимальный вес бунта, т | 2, 5 |

| Наружный диаметр бунта, мм | |

| Внутренний диаметр бунта, мм | |

| Идентификация бунта | По бирке |

Таблица 1.4 - Марочный сортамент

| Поз. (№) | Материал и марка стали | |

| 1. | Низкоуглеродистые стали согласно ГОСТ 535-88, 380-94. | |

| 2. | Качественные конструкционные углеродистые стали согласно ГОСТ 1050.88 | |

| 3. | Качественная конструкционная легированная сталь согласно ГОСТ 10702.78 | |

| 4. | Высокоуглеродистая сталь для производства стальных тросов, кабелей и стального шинного корда согласно ТУ 14-1-5317-95; ТУ 14-1-1881-76 (марочный сортамент 40-80) | |

| 5. | Низкоуглеродистая и легированная сталь для производства сварочных электродов согласно ГОСТ 2246-70, ТУ 14-1-2203-89. ТУ 14-1-4760-89, ТУ 14-1-4782-90 | |

| 6. | Пружинные легированные и пружинные углеродистые стали согласно ГОСТ 14959-79 (марки 65; 70; 75; 80; 85; 60Г; 65Г; 70Г; 55C2; 55C2A; 60C2; 60C2A; ТУ 14-101-481-2002 (марка 40C2A) | |

| 7. | Легированные стали согласно ГОСТ 4543-71 (марки 15X; 20X; 30X; 35X; 38XA; 40X; 45X; 50X; 15-35Г; 40Г; 40ГP; 45Г2; 50Г2). | |

| 8. | Легированные стали для применения в автомобильной промышленности и для производства крепежных элементов в соответствии с ТУ 14-1-4486-88; ТУ 14-1-1866-75; ТУ 14-1-2078-77 (марки стали 20Г2Р 35ХГСА 38ХГН 38ХГНМ) 12Г1Р по ТУ 14-1-4459-88, 30ХР по ТУ 14-134-267-90 | |

| 9. | Конструкционная сталь с высокой режущей способностью согласно ГОСТ 1414-75 | |

| 10. | Горячекатанная сталь для армирования железобетона согласно ГОСТ 5781-82 | |

| 11. | Углеродистая сталь по ГОСТу 1435-90 | |

| 12. | Подшипниковая сталь по ГОСТу 801-78 | |

| 13. | Низкоуглеродистая термоупрочненная арматурная сталь класса прочности А 500 С |

Таблица 1.5 - Примерный выход годного

| Позиции | Потеря на окалину | Потеря на окалину | Обрезь | Бурежка, | Всего, | Выход годного, |

| потери | в печи, % | при прокатке, % | (средн.), % | % | % | % |

| Средняя по всему сортаменту | 0.6 ¸ 0.9 | 0.4 | 0.8 | 1.0 | 3.0 |

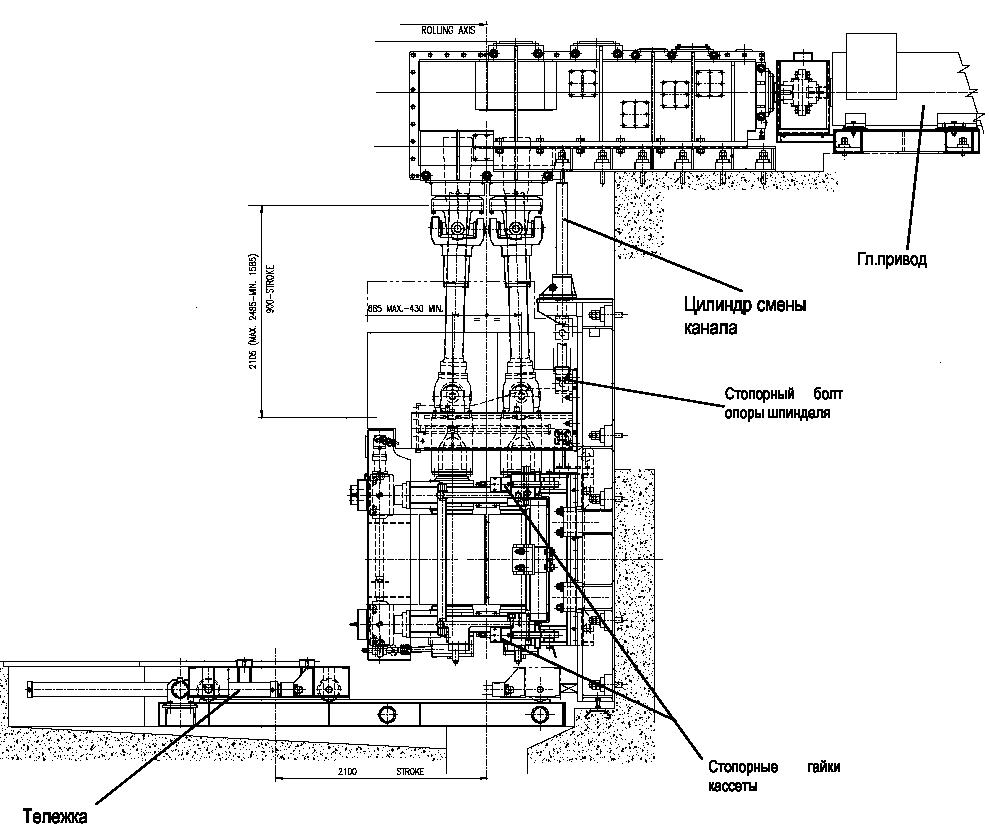

Черновые клети стана «170» - это двухъярусные, низкой посадки клети с кассетами. Содержание кассет – это валки, станины, нажимное устройство, каркас станины и контейнер, как поддержка для кассеты. Прокатное усилие воздействует только через шпиндели нажимного устройства, которые в свою очередь закрывают главное направление, реализуя низкое усилие нажима.

Прокатные клети черновой группы состоят из горизонтальных клетей типа «DOM», и вертикальных клетей типа «DVM». Валки клетей имеют несколько каналов, которые могут быть идентичны или с разными формами профиля, что зависит от конкретно выполняемой работы. Кассеты и посадочное основание клети перемещаемые, посредством гидравлических приводов, для настройки необходимых каналов при формировании прокатной линии.

Для горизонтальных клетей, каналы позиционируются через гидравлику, для вертикальных клетей каналы сменяются при помощи гидравлического двигателя, приводимого в действие винтовыми домкратами. В случае неисправности канала или изменения размера профиля канала, вследствие износа, клеть может быть быстро позиционирована на другой канал. Имеется возможность ручной настройки опорных брусков, поддерживающих направляющие устройства, на входе и выходе клети.

Зазор между валками может быть настроен с помощью гидравлического привода, встроенного в кассету. Нажимное устройство реализовано как замкнутый контур с регулированием позиционирования по обратной связи; независимый импульсный генератор, встроенный также в каждую кассету, генерирует импульсы обратной связи по текущей позиции. Верхняя и нижняя станины симметрично позиционированы, так как шпиндели нажимного устройства выполнены с лево – и правосторонней резьбой, линия прокатки всегда постоянна. Ось нижнего валка зафиксирована. Ось верхнего валка может перемещаться для позиционирования верхнего канала с нижним. Настройка осей валков полностью ручная, посредством системы червячной передачи, с панели оператора.

Водяной распылитель установлен внутри каждой кассеты, для охлаждения валков холодной водой. Водяной распылитель позиционируется вручную.

Предусмотрено ручное и автоматическое сопровождение для средств снабжения контейнера клети. При ручном сопровождении, средства снабжения должны быть вручную разъединены, и соединены во время цикла смены кассеты. Для смены кассеты в автоматическом режиме (AUTO – mode), предусмотрена автоматическая соединительная плита со всеми электрическими соединениями и подключениями системы текучих сред.

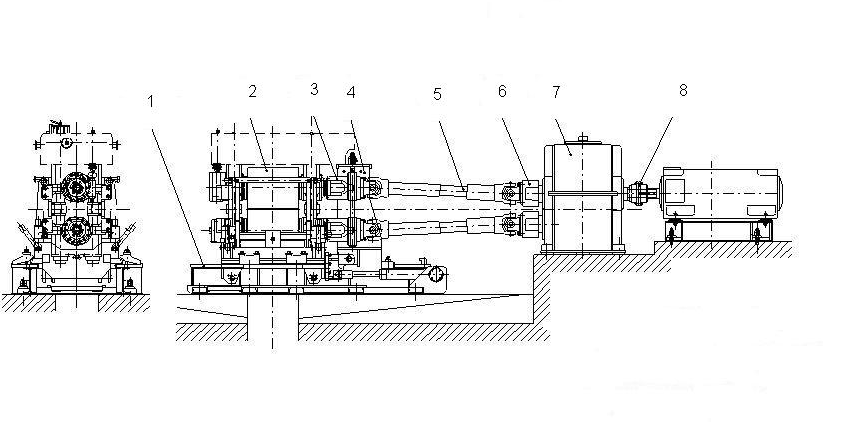

Рисунок 1.1 - Горизонтальная клеть. Общий вид.

Рисунок 1.1 - Горизонтальная клеть. Общий вид.

1- опорная плита; 2- валковый блок; 3- держатель муфты; 4- соединительные муфты; 5- шпиндель; 6- соединительные муфты; 7- редуктор/шестерённая клеть; 8- муфта электродвигателя.

Рисунок 1.2 - Вертикальная клеть. Общий вид.

Таблица 1.6 - Технические характеристики механизмов клетей обжимной группы

| Наименование параметра | Клеть 1H | Клеть AH | Клеть ВV |

| 1. Скорость прокатки, м/с | 0, 41 | 0, 52 | 0, 70 |

| 2. Скорость вращения валков, об/мин | 14, 1 | 17, 0 | 23, 4 |

| 3. Скорость вращения двигателя, об/мин | |||

| 4. Давление на валки, кН | 1817, 8 | 1918, 8 | 1616, 7 |

| 5. Рабочий диаметр, мм | |||

| 6. Передаточное число редуктора | 82, 178 | 74, 444 | 51, 836 |

| 7. Сечение заготовки на выходе из клети, мм² | 10386, 9 | ||

| 6. Длина заготовки на выходе из клети, м | 14, 508 | 17, 526 | 22, 117 |

| 9. Степень обжатия, % | 20, 9 | 20, 8 | 26, 2 |