Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Вопрос №4. Оборудование для массирования и тумблирования мяса

|

|

Массажеры и тумблеры применяют для ускорения посола мяса. Посол — массообменный процесс, при котором в толще мяса происходит выравнивание концентрации посолочных ингредиентов за счет диффузионного переноса под действием разности концентраций на поверхности и в центре. Диоффузионные процессы протекают медленно, поэтому для их интенсификации применяют физические, механические воздействия. В кусках мяса создают переметные напряжения, деформации сжатия и их релаксацию. При этом происходит переход от диоффузионного к диффузионно-фильтрационному переносу (по определению А. С. Большакова), в несколько раз более интенсивному.

Подобная механическая обработка не только ускоряет внутренний перенос, но и создает условия для размягчения тканей, выхода части белков в свободную фазу, образования водо-жиро-белковой композиции.

Массирование — процесс обработки продукции движущимися лопастями в неподвижном корпусе, а тумблирование — обработка во вращающемся корпусе.

Оборудование для массирования мяса. Применяют массажеры с вертикальными и горизонтальными корпусами, атмосферные и вакуумные. Атмосферные массажеры с вертикальным корпусом бывают с вертикальными и горизонтальными лопастями.

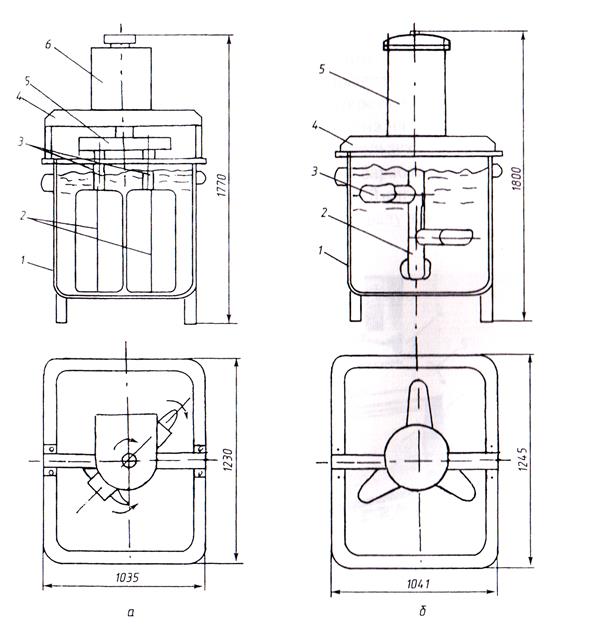

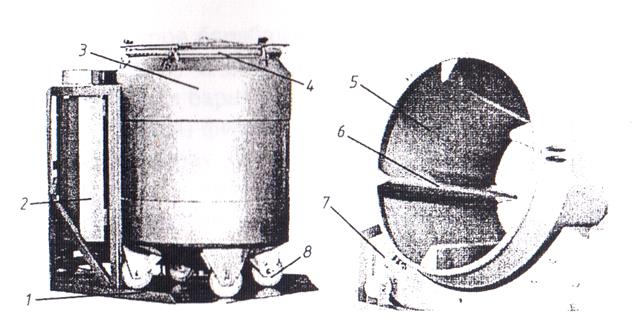

Массажер ДК-82 (рис. 12, а) фирмы «Белам» (Голландия)открытого типа с вертикальным корпусом — чаном 1 и двумя вертикальными лопастями 2. Чан прямоугольной формы имеет ножки, высота которых позволяет поднимать его вилками электрокара. Сверху на фланце чана закреплена рама 4, на которой установлен привод лопастей 6, от которого приводится во вращение корпус планетарной передачи 5 и внутренние зубчатые колеса, обеспечивающие вращение лопастей валами 3.

Рис. 12. Массажеры фирмы «Белам»:

а — ДК-82: 1 — чан; 2 — лопасти; 3 — валы лопастей; 4— рама; 5— планетарная передача; 6— привод лопастей;

б — ДК-20: 1 — чан; 2 — вал лопастей; 3 — лопасти; 4 — рама; 5 — привод лопастей.

Частота вращения лопастей изменяется от 0.05 до 0, 13с-1. Мощность электродвигателя привода 0, 74кВт, емкость чана 0, 7 м3, масса установки 335 кг.

Массажер ДК-20 (рис. 12, а) той же фирмы имеет такой же прямоугольный чан 1, выполненный из нержавеющей стали, но перемешивающие лопасти 3 горизонтальные и закреплены на вертикальном валу 2. Привод вала 5 установлен на раме 4, закрепленной на верхнем фланце чана. Мощность электродвигателя 0.3 кВт, емкость чана 0.45 м3, частота вращения вала 0.22 с-1. Эти массажеры загружают посоленным на игольчатых шприцах мясом, заливают посолочной смесью и электрокаром отвозят в помещение с температурой около 4°С. Приводы лопастей присоединяют к пульту с программируемой управляющей системой, обеспечивающей прямое и образное вращение лопастей, паузу и общую продолжительность процесса в зависимости от вида мяса. Общая продолжительность массирования доходит до 18 ч.

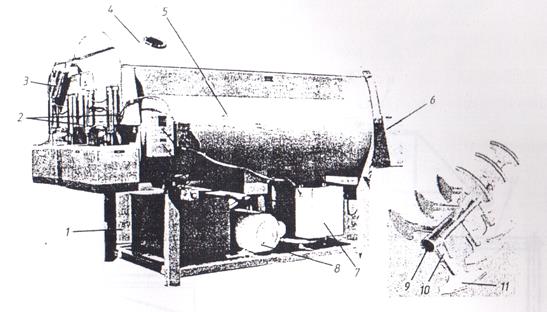

Массажеры другого вида изготавливают в виде лопастных смесителей. Массажер фирмы «АМФЕК» (США) вакуумный (рис. 13) состоит из дежи 5, сваренной в виде двух полуцилиндров, верхней крышки 4, герметично закрывающей дежу, двух люков в передней стенке дежи, которые закрываются и открываются гидроцилиндрами 2. Верхняя крышка поднимается и опускается гидроцилиндром 3 через систему рычагов.

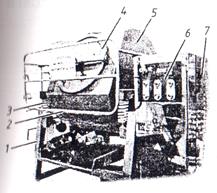

Рис. 13. Вакуумный массажер фирмы «АМФЕК»:

1 — рама; 2 — гидроцилиндры люков для выгрузки; 3 — гидроцилинар открывания крышки; 4 — крышка; 5 — дежа; 6 — привод лопастных валов; 7 — гидросистема; 8 — вакуумный насос; 9 — вал; 10 — рычаг; 11— лопасть

Внутри дежи размещены два лопастных перемешивающих вала, состоящих из собственно вала 9, специально спрофилированных лопастей 11 и рычагов 10. Лопасти установлены под углом к оси вала. Привод 6 вращения лопастей размещен на задней стенке дежи. Привод обеспечивает возможность регулирования частоты вращения лопастных валов в пределах 0, 31...3, 6 с-1.

Дежу закрепляют на сварной раме 1, на которой также размещен вакуумный насос 8, гидросистема 7 и электрооборудование. Управление машиной в ручном или автоматическом режиме производят с пульта, закрепленного с боку на деже.

Массажеры этой серии выпускают с дежой, обеспечивающей единовременную загрузку от 1800 до 2700 кг мяса. Подобного типа массажеры, выпускаемые рядом зарубежных фирм, обеспечивают единовременную загрузку 400...4500 кг посоленного мяса. Обработка сырья в этих массажерах очень эффективна, и общая продолжительность процесса составляет от одного до нескольких часов.

Оборудование для тумблирования мяса. Тумблирование производят во вращающейся емкости, в которую загружают предварительно посоленное на игольчатом инъекторе мясо и рассол. За счет центробежных сил и сил трения куски поднимаются с обечайкой емкости и затем падают вниз. На обечайке изготавливают лопасти, которые интенсифицируют процесс. За счет падения и взаимного давления в кусках мяса происходит ускорение внутреннего переноса посолочных ингредиентов.

Существует несколько видов тумблеров, отличающихся видом и формой емкости, способами их вращения, видами загрузочных и разгрузочных устройств и др.

Установки для тумблирования можно разделить на две группы:

- установки, в которых вращающиеся емкость и стенд с приводом раздельные;

-установки, в которых емкость закреплена на приводном стенде.

В первом случае в качестве емкости используют стандартную прямоугольную транспортную тележку или цилиндрический барабан с ходовыми роликами на днище. Вакуумная установка Т-200 фирмы «Линггард» (Дания), показанная на рис. 14, состоит из стойки 4, на которой на валу закреплен корпус 2 и приводной

Рис. 14. Вакуумная установка для тумблирования Т-200 фирмы «Линггарл»:

1 — опоры; 2 – корпус; 3 – крышка; 4 - стойка с приводом; 5 – рычаг; 6— тележка

механизм вращения корпуса. Стойка закреплена на трех опорах 1. В корпусе смонтирован захват, который поднимают или опускают рычагом 5. В тележку 6 загружают прошприцованное рассолом мясо и наливают рассол. При опущенном захвате

тележку на колесиках закатывают в корпус, рычагом 5 ее поднимают и герметично прижимают к крышке 3. Затем создают под крышкой давление до 30кПа. После этого, с пульта, установленного на стойке, включают электродвигатель и таймер. Емкость приводится во вращение, и происходит обработка мяса. Мощность электродвигателя привода 0, 74кВт, масса установки (без тележки) 400кг.

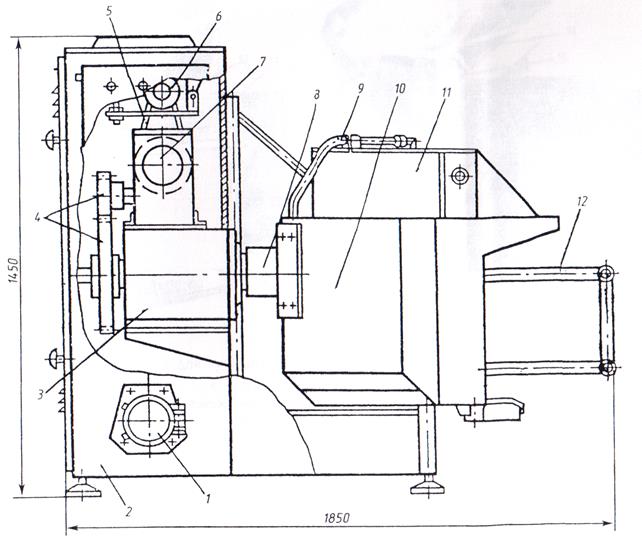

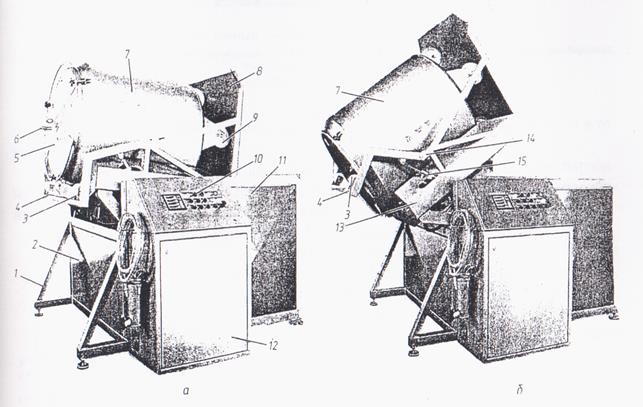

Установка Я2-ФММ (рис. 15) близка по конструкции рассмотренной выше. Она также предназначена для тумблирования посоленного мяса и состоит из станины 2, установленной на трех опорах, в которой размешены привод вращающегося корпуса 10 и подшипниковая опора 3 вала 8 корпуса. Привод имеет электродвигатель 6, клиноременную передачу 5, червячный редуктор 7 и открытую зубчатую передачу 4. Корпус снабжен крышкой 11 с резиновым уплотнением. К крышке присоединен вакуумпровод 9, идущий от вакуумного насоса через ловушку-расширитель 1. Кинематическая схема машины показана на рис. 4.30. Она включает электродвигатель 1 привода, клиноременную передачу 2, 3, 4, червячный редуктор 10, шестерню 9 и зубчатое колесо 5 открытой передачи, приводной вал 7 и подшипниковую опору 6.

Рис. 15. Установка для тумблирования мяса Я2-ФММ:

1— ловушка-расширитель; 2 — станина; 3 — подшипниковая опора; 4 — зубчатая передача; 5 — клиноременная передача; 6 — электродвигатель; 7 — червячный редуктор; 8 — вал корпуса; 9 — вакуумпровод; 10— корпус; 11— крышка; 12 — направляющие

Рис. 16. Кинематическая схема тумблера Я2-ФММ:

1 — электродвигатель; 2., 4 — шкивы; 3 — клиновые ремни; 5 — зубчатое колесо: 6 — подшипниковая опора; 7 — приводной вал; 8 — корпус; 9 — шестерня; 10 — червячный редуктор; 11 — вакуумный насос

Машина работает следующим образом. Посоленное сырье загружают в стандартную транспортную тележку, которую вручную загружают в корпус 10 (см. рис. 15). Затем винтовым подъемным механизмом (на рисунке не показан) тележку прижимают к резиновому уплотнителю крышки 11. Включают вакуумный насос и после достижения в корпусе давления 0, 07 МПа включают привод вращения. Частота вращения корпуса с тележкой 0, 17 с-1, продолжительность обработки 30...60 мин в зависимости от вида продукта. Тележку выгружают после остановки привода и разгерметизации корпуса. Производительность установки 150...530 кг/ч, мощность электродвигателя привода 2, 2 кВт.

Установка типа ВТ фирмы «Сканио» (Швеция) состоит (рис. 17) из стенда 2 и сменных цилиндрических емкостей-барабанов 3. Барабан состоит из обечайки 5,

Рис. 17. Установка для тумблирования типа ВТ фирмы «Сканио» в позиции загрузки:

1 — поддон; 2 — стенд; 3 — барабан; 4 — крышка; 5— обечайка; 6— лопасти -активаторы; 7 — роликовая опора; 8 — колеса

внутри которой приварены продольные лопасти-активаторы 6. К дну барабана прикреплены четыре колеса 8. Сверху барабан закрывают съемной крышкой 4, имеющей резиновый уплотнитель. Барабан загружают в вертикальном положении, закрывают крышкой, которую крепят откидными болтами. Затем барабан подключают к вакуумной системе, производят вакуумирование и снимают шланг.

Загруженный барабан на колесах перемещают к стенду и загружают на поддон 1 подьемника.

Затем подъемником (рис. 18, а) переводят барабан 7 в горизонтальное положение и устанавливают на четыре опорных ролика, снабженных электроприводом. Барабан наклоняют под углом 15° к горизонту и приводят во вращение силами трения от вращающихся роликов. Подъемник работает от гидроцилиндра, к которому жидкость поступает от гидростанции 12. Там же расположена и вакуумная станция.

Рис. 18. Установка для тумблирования типа ВТ фирмы «Сканио» в позиции:

а — тумблирования, б — выгрузки: 1 — рама; 2, 11 — ограждение; 3 — поддерживающие ролики; 4 — упорный рычаг; 5 — крышка; 6 — патрубок для вакуумированни; 7 — барабан; 8— поддон; 9 — ходовой ролик; 10 — пульт управления; 12— гидро- и вакуумная станции; 13 — корпус механизма вращения барабана; 14 — ось; 15 — гидроцилиндр.

Управление процессом ручное или автоматизированное производят с пульта 10. После окончания процесса тумблирования (рис. 18, б) снимают крышку, поднимают упорный рычаг 4, снабженный двумя поддерживающими роликами 3. Ролики перекатываются по фланцу обечайки. Рычаг поворачивают на оси 14 гидроцилиндром 15. Затем подъемником барабан наклоняют и производят выгрузку продукции.

После этого барабан возвращают в исходное положение.

Установки типа ВТ имеют три типоразмера барабана с емкостью (м3): 0, 5, 0, 7 и 0, 9. Коэффициент загрузки барабана 0, 7. Мощность электропривода вращения барабана 1, 2 кВт.

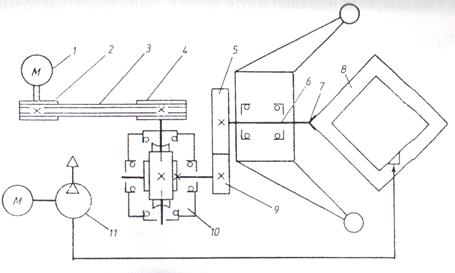

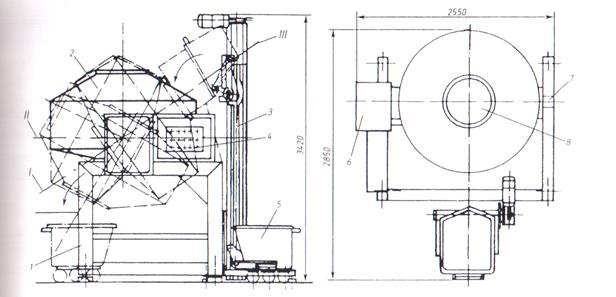

При большой производительности загруженные барабаны (рис. 19) устанавливают на рамах 2 в один, два или три яруса. Каждый барабан опирается на две пары роликов 4, имеющих индивидуальные приводы 3. Приводы подключают к центральному пульту, с помощью которого могут быть установлены программы процесса для каждого из барабанов. Эта кассетная установка имеет отдельный подъемник для перевода барабана в горизонтальное положение и для вакуумирования и опрокидыватель для выгрузки продукта.

Рис. 19. Кассетная установка для тумблирования фирмы «Сканио»:

1 — барабан; 2 — рама; 3 — привод роликов; 4 — ролики.

В другой группе тумблеров барабаны закрепляют на двух опорах; консольно на одной опоре-валу; на валу и опорных роликах и на опорных роликах. Вид крепления зависит от емкости барабана, способа загрузки и выгрузки.

В тумблере МА-5 (рис. 20) фирмы «Карл Шнель» (Германия) барабан 2 установлен на раме 1 на двух опорах. Одной опорой служит выходной вал привода 6 вращения барабана, второй — подшипниковая опора 7. Обечайка барабана цилиндрической формы с двумя коническими днищами, в одном из которых имеется люк 8 для загрузки и выгрузки продукта. Для загрузки барабан с открытой крышкой люка устанавливают в позицию III. Продукт в тележке 5 поднимают подъемником-опрокидывателем З с механическим приводом и загружают в барабан. Затем в позиции II люк закрывают крышкой, включают вакуумную систему и механизм вращения барабана. Частота и направление вращения барабана могут изменяться по программе, введенной в пульт управления 4. Единовременная загрузка

Рис. 20. Вакуумный тумблер МА-5 фирмы «Карл Шнель»:

1-рама; 2-барабан; 3 — подъемник-опрокидыватель; 4 — пульт управления; 5 — тележка; 6 — привод врашення барабана: 7— подшипниковая опора; 8 — люк; I— позиция выгрузки; II — обработки; III — загрузки

барабана 400...1000 кг. После окончания процесса продукт выгружают в тележку в позиции I.

Тумблеры подобной схемы выпускают не только с цилиндрическим барабаном, но и с биконическим, шестиугольным и других форм. Как правило, барабаны внутри снабжают лопастями для активизации процесса.

Для интенсификации процесса тумблирования применяют вибрацию.

Вакуумный вибротумблер ЯЗ-ФМС-65 фирмы «Уралмясомаш» (Россия), показанный на рис. 21, имеет цилиндрический барабан 5 емкостью 0, 65 м3, снабженный люком для загрузки-выгрузки. Люк герметично закрывают крышкой 4. Оси барабана установлены на промежуточные опоры, которые, в свою очередь, опираются на четыре упругие опоры (пружины) 3. Все это собрано на раме 1, к которой с торца присоединен корпус 7 приводного механизма. На корпусе установлен пульт управления 6, обеспечивающий программное управление процессом. В период работы барабан защищают ограждением 2.

Вакуумный вибротумблер ЯЗ-ФМС-65 фирмы «Уралмясомаш» (Россия), показанный на рис. 21, имеет цилиндрический барабан 5 емкостью 0, 65 м3, снабженный люком для загрузки-выгрузки. Люк герметично закрывают крышкой 4. Оси барабана установлены на промежуточные опоры, которые, в свою очередь, опираются на четыре упругие опоры (пружины) 3. Все это собрано на раме 1, к которой с торца присоединен корпус 7 приводного механизма. На корпусе установлен пульт управления 6, обеспечивающий программное управление процессом. В период работы барабан защищают ограждением 2.

Максимальная загрузка барабана 300 кг, мощность электродвигателя привода 4, 1 кВт, масса машины 750 кг.

Совместное использование вибрации и вакуума в несколько раз сокращает продолжительность процесса, существенно повышает водосвязывающую способность мяса и таким образом — выход готовой продукции.