Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

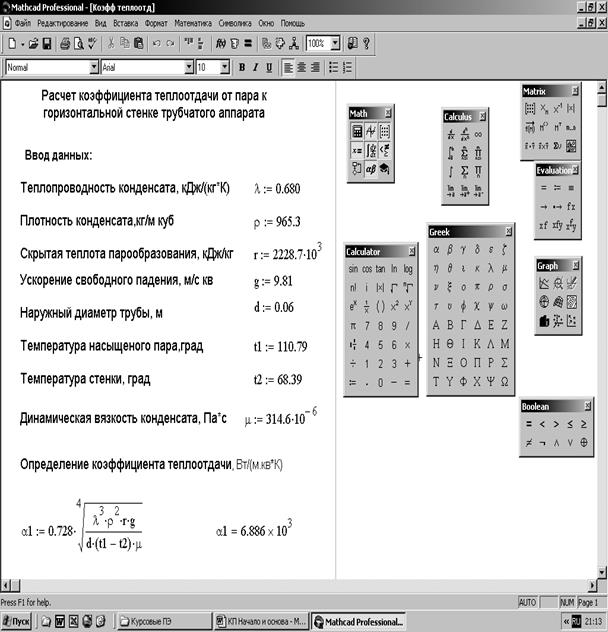

Определение коэффициента теплоотдачи от пара к горизонтальной стенке аппарата

|

|

(2.14)

(2.14)

где: l конд – теплопроводность конденсата, кДж/(кг·К);

r конд – плотность конденсата, кг/м3;

m конд – динамическая вязкость конденсата, Па·с;

r нас – скрытая теплота парообразования, кДж/ кг.

Рис. 2.1. Фрагмент расчета коэффициента теплоотдачи от пара к

горизонтальной стенке трубы в системе MathCAD

2.7.

|

Расчет коэффициента теплоотдачи от стенки аппарата к продукту

(2.15)

(2.15)

где: l пр – теплопроводность продукта, Вт/(м·К);

Pr пр – критерий Прандтля;

Nu – критерий Нуссельта.

2.8. Определение коэффициента теплопередачи (Вт/(м2К))

(2.16)

(2.16)

где: j - коэффициент, учитывающий влияние накипи на поверхности трубок, для теплообменных аппаратов принимается в пределах от 0, 8 до 0, 9.

2.9. Определение поверхности теплообмена (м2)

(2.17)

(2.17)

Площадь поверхности теплообмена определяется из основного уравнения теплопередачи:

где: t - время теплового процесса (1 час).

3. КОНСТРУКТИВНЫЙ РАСЧЕТ АППАРАТА

Целью конструктивного расчета трубчатых теплообменных аппаратов является определение габаритных размеров числа труб, способа размещения труб в трубной решетке и диаметров патрубков для ввода пара и отвода конденсата.

3.1. Определение сечения (м2 ) одного хода по продукту.

(3.1)

(3.1)

3.2. Определение числа труб в одном ходу.

(3.2)

(3.2)

где: S1тр – площадь сечения одной трубы, м2

3.3. Определение длины пути продукта.

(3.3)

(3.3)

где: L - длина пути продукта, м;

dср – средний расчетный диаметр труб, м;

(3.4)

(3.4)

3.4. Определение числа ходов.

(3.5)

(3.5)

где: lтр – длина одной трубы аппарата, принимаем равной 1 м;

3.5. Определение общего числа труб в аппарате.

(3.6)

(3.6)

3.6. Разбивка труб в коллекторе.

Располагаем трубы внутри аппарата по квадрату.

|

Рис. 3.1 Схема размещения труб в трубном коллекторе

3.7. Определение диаметра аппарата (без теплоизоляции).

(3.7)

(3.7)

где: n – число труб по диагонали аппарата;

t – шаг труб (расстояние между центрами труб), м

t = (1, 2 - 1, 3)*dнар

(3.8)

(3.8)

3.8. Определение расхода пара (кг/ч).

(3.9)

(3.9)

где: h - тепловой кпд аппарата, принимаем 0, 9;

сконд – теплоемкость конденсата, кДж / (кг·К);

iнас – удельная энтальпия пара, кДж/ кг.

3.9. Определение диаметра патрубка, подводящего пар.

(3.10)

(3.10)

где: uпара принимаем скорость движения пара 30 м/с.

Vнас – удельный объем пара, м3/кг.

По ГОСТу принимаем диаметр патрубка равным 0, 08 м

3.10. Определение диаметра патрубка (м) для конденсата

(3.11)

(3.11)

где: uконд - скорость движения конденсата, принимается равным от 1 до 2 м/с.

По ГОСТу диаметр патрубка для отвода конденсата принимаем равным 0, 009 м.

4. РАСЧЕТ ТЕПЛОИЗОЛЯЦИИ АППАРАТА

Целью теплоизоляции трубчатого аппарата является определение толщины теплоизоляционного слоя, обеспечивающего допустимые потери теплоты и условия безопасной работы теплообменного аппарата.

4.1. Определение коэффициента теплоотдачи от наружной поверхности аппарата к окружающей среде.

(4.1)

(4.1)

где: tиз- температура наружной поверхности теплоизоляции, принимается равной 40°С.

4.2. Определение средней разности между воздухом и паром.

| |||

| |||

Рис. 4.1. График теплообмена между наружным воздухом и паром.

(4.2)

(4.2)

где: tвозд - температура воздуха в помещении цеха принимаем 20°С.

4.3. Определение удельных потерь теплоты в окружающую среду

(4.3)

(4.3)

4.4. Определение коэффициента теплопередачи.

(4.4)

(4.4)

4.5. Определение толщины теплоизоляционного слоя.

(4.5)

(4.5)

где: lиз – теплопроводность теплоизоляционного материала, Вт/(м·К);

lиз = 0, 08 Вт / (м·К). В качестве теплоизоляции используется минеральная вата. Сверху минеральную вату покрывают металлическими листами из нержавеющей стали, толщиной 1 мм.

4.6. Определение температуры стенки в точке соприкосновения внутренней поверхности аппарата с теплоизоляцией.

(4.6)

(4.6)

Так как температура стенки в точке соприкосновения ниже температуры возгорания теплоизоляционного материала, то минеральную вату рекомендуется использовать в качестве теплоизоляции в теплообменном аппарате.

5. ГИДРОДИНАМИЧЕСКИЙ РАСЧЕТ АППАРАТА

Целью гидродинамического расчета является определение общих потерь аппарата и подбор центробежного насоса.

5.1. Определение статического напора.

Па (5.1)

Па (5.1)

где: h – высота столба жидкости (высота от насоса до патрубка аппарата), принимаем равным 1 метру.

(5.2)

(5.2)

5.2. Определение скоростного напора.

(5.3)

(5.3)

5.3. Определение путевых потерь.

(5.4)

(5.4)

где: Нтр – потери на трение, Па;

Нм – местные потери;

lтр – коэффициент гидравлического сопротивления, формула Блазиуса – для турбулентного и переходного режимов движения продукта.

(5.5)

(5.5)

где: Км – коэффициент местного сопротивления. Значения коэффициентов местного сопротивления определяются из приложения и оформляются в соответствии с таблицей 5.1.

5.1. Коэффициенты местного сопротивления аппарата

| Вид сопротивления | Количество | Кн | å Км |

| Вход в аппарат Выход из аппарата Поворот на 180° | nобщ – 1=8 | 2, 5 | 1, 0 1, 0 |

| Итого å Км |

5.4. Определение общего напора.

(5.6)

(5.6)

5.5. Подбор насоса

По общему напору и производительности аппарата, из приложения Ж. подбираем насос и записываем характеристики насоса в соответствие с таблицей 5.2.

5.2. Характеристика центробежного насоса

| Наименование | Единицы измерения | Значение |

| Марка Производительность Напор Мощность двигателя Абсолютное давление на входе Частота вращения рабочего колеса | - м3/ час м. вод. ст кВт кгс/см2 об/мин | Г2 – ОПВ 8, 0 22, 9 3, 0 не > 0, 5 |

6. ПРОВЕРОЧНЫЙ РАСЧЕТ ТЕПЛООБЕННОГО АППАРАТА

Целью проверочного расчета теплообменного аппарата является оценка его пригодности по производительности.

6.1. Определение потребной разности температур.

(6.1)

(6.1)

где: j - коэффициент, учитывающий влияние накипи, принимаем 0, 9.

a1ф – принимается расчетному значению (см. пункт 2.6.)

6.2. Определение меры пригодности аппарата.

(6.2)

(6.2)

Отношение заданной разности температур к потребной, меньше единицы (а < 1, на 5%), следовательно, теплообменный аппарат не обеспечивает запроектированную производительность, в этом случае следует применять теплоноситель (пар) с повышенным потенциалом.