Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Биохимические и физико-химические процессы производства игристых вин 2 страница

|

|

В бутылках проходит вторичное брожение тиражной смеси. Продолжительность этого процесса зависит от химического состава вина, применяемой расы дрожжей и температуры. Лучшая температура для вторичного брожения 10—12 °С при отсутствии интенсивных воздушных потоков и сквозняков. При этом обеспечивается большее накопление в шампанском связанного диоксида углерода, улучшаются его букет и вкус и уменьшаются потери вина вследствие вытекания через пробку (так называемый кулез) и разрыва бутылок.

В тиражной смеси, разлитой в бутылки, проходят биохимические и физико-химические процессы, обеспечивающие шампанизацию вина. В начальный период развивающиеся дрожжевые клетки ассимилируют содержащийся в вине кислород и ОВ-потенциал вина понижается. Дрожжи потребляют значительную массу азотистых веществ вина.

Вино обогащается продуктами брожения, насыщается, а затем пересыщается диоксидом углерода. После достижения определенного уровня пересыщения часть С02 реагирует с компонентами вина и переходит в связанное состояние. На 14—15-е сутки вторичного брожения интенсивность потребления аминокислот дрожжевыми клетками уменьшается и сами дрожжи начинают выделять в вино аминокислоты. К моменту окончания брожения концентрация в вине многих аминокислот становится больше, чем в исходном купаже. В период вторичного брожения образуются вещества, формирующие букет шампанского: фенилэтиловый спирт, высококипящие эфиры и др.

Вторичное брожение обычно заканчивается на 30—40-е сутки. К этому времени избыточное давление С02 в бутылках становится равным 400 — 500 кПа при температуре 10 " С, содержание спирта в вине повышается в среднем на 1, 2 % об., а остаточное содержание сахара не превышает 0, 3 г на 100 мл.

При вторичном брожении в бутылках образуется осадок, состоящий из дрожжевых клеток, танатов, винного камня и других веществ. После окончания брожения осадок откладывается на нижней поверхности стенок бутылок и вино становится прозрачным. Такое вино, в котором прошел процесс вторичного брожения, называют кюве.

Контроль хода вторичного брожения в каждой партии (штабеле) проводят систематически не реже 1 раза в 10 сут. Измеряют давление в газовых камерах бутылок специальным прибором— афрометром, состоящим из зонда с прокалывающим приспособлением, вводимым в бутылку сквозь пробку, и манометра. Одновременно определяют физиологическое состояние дрожжей. После окончания брожения контролируют содержание в вине остаточного сахара, спирта и титруемую кислотность.

Послетиражная выдержка осуществляется после окончания вторичного брожения. Бутылки с вином (кюве) продолжают выдерживать в штабелях при температуре 10—15 °С. Длительность выдержки от момента тиража до удаления осадков из бутылок (дегоржажа) 3 года. В этот период в вине протекают сложные биохимические реакции с участием ферментов дрожжей.

После завершения вторичного брожения и до конца первого года штабельной выдержки в вине интенсивно идут окислительно-восстановительные процессы, происходит анаэробный распад (автолиз) дрожжевых клеток, превращаются азотистые вещества, синтезируются сложные эфиры. В последующие 2 года медленно протекают биохимические процессы с преобладанием гидролитических реакций.

В результате процессов, проходящих при послетиражной выдержке кюве, синтезируются высшие спирты, альдегиды, сложные эфиры и другие вещества, участвующие в сложении характерных вкуса и букета выдержанного шампанского. Вино обогащается поверхностно-активными веществами, в нем увеличивается содержание связанного СОг за счет взаимодействия его с продуктами автолиза дрожжей, улучшаются игристые, пенистые и другие типичные свойства шампанского.

При послетиражной выдержке осадки постепенно приобретают зернистую структуру, теряют способность прилипать к стеклу, легко передвигаются по его поверхности и могут быть полностью сведены на пробку и затем удалены вместе с ней из бутылки.

В процессе штабельной выдержки бутылки с вином подвергают перекладкам со взбалтыванием. В первый год делают две перекладки, в последующие — по одной. Первую перекладку проводят после окончания вторичного брожения, последнюю (четвертую) совмещают с загрузкой бутылок в пюпитры для сведения осадков на пробку.

При перекладках обеспечивают энергичное взбалтывание содержимого бутылок, чтобы хорошо перемешать осадок и отмыть его частицы от внутренних стенок бутылок. Взбалтывание способствует улучшению контакта дрожжевых клеток с вином, в результате чего создаются благоприятные условия для добра-живания сахара и созревания шампанского.

При взбалтывании может происходить разрыв (бой) отдельных бутылок. Поэтому рабочих, проводящих перекладки, -обязательно снабжают специальными масками и рукавицами, защищающими лицо и руки. В настоящее время взбалтывание при перекладках бутылок проводят на специальных машинах.

После взбалтывания бутылки укладывают в новый штабель, располагаемый рядом, или перевозят для укладки в другое помещение с более низкой температурой. Бутылки, переложенные в новый штабель, должны находиться в том же положении, в каком они были до перекладки. Необходимо, чтобы газовая камера (газовый пузырь) и место скопления осадка находились там же, где они были раньше. Если это требование нарушается, то некоторая часть несмытого осадка может оказаться в газовой камере, прочно пристать к стенке бутылки и дать в дальнейшем трудно устранимые пороки шампанского. Поэтому перед перекладками на каждой бутылке возобновляют метку (марку) на месте расположения газовой камеры и при всех последующих перекладках строго сохраняют положение этой метки у газовой камеры.

В процессе перекладок удаляют лопнувшие бутылки и бутылки с частично вытекшим вином, с нарушенной укупоркой. Обнаруженные при перекладках бутылки с утечкой вина (куле-зом) сортируют на две группы: малый кулез (утечка до 100 мл) и большой кулез (утечка 100 мл и более). Малый кулез, выявленный при первой перекладке, и большой кулез — при любой перекладке подлежат немедленному сливу с использованием полученных виноматериалов на производстве в зависимости от их качества. Малый кулез, обнаруженный при второй и всех остальных перекладках, исключают из последующей штабельной выдержки и немедленно направляют на завершающую обработку (ремюаж и дегоржаж). Выявленные дефекты укупорки (перекос или неправильное закрепление скобы, искривление головок пробки и т. п.) исправляют и бутылки укладывают в штабель для дальнейшей выдержки.

Если после последней перекладки на внутренней поверхности бутылок обнаруживаются прилипшие осадки, которые не смываются вином при ее поворачивании, такие бутылки обрабатывают холодом: охлаждают до появления кристаллов льда, не допуская образования сплошного ледяного блока. Затем содержимое бутылок взбалтывают на специальных устройствах до полного стирания приставших к стеклу осадков.

После окончания выдержки в штабелях содержимое бутылок тщательно взбалтывают и бутылки направляют на последующую обработку.

Переведение осадка на пробку (ремюаж) осуществляют для удаления из шампанизированного вина осадков, образовавшихся при вторичном брожении и послетиражной выдержке в штабелях, осадки постепенно переводят в гор-

|

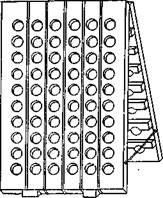

Рис. 57. Пюпитр для ремюажа

лышко бутылки на внутреннюю поверхность пробки. Этот сложный процесс, называемый ремюажем, выполняют высококвалифицированные мастера (ремюоры) вручную на станках — пюпитрах или с помощью специальных машин.

Пюпитры (рис. 57) представляют собой две створки-плоскости из досок, скрепленных вверху шарнирами, а внизу цепочкой, которая позволяет раздвинуть створки на расстояние 100—120 см.

Каждая створка имеет 10 горизонтальных и 6 вертикальных рядов отверстий, в которые наклонно устанавливают бутылки. Отверстия в пюпитрах имеют сложную форму, обеспечивающую возможность изменять положение бутылок от почти горизонтального до близкого к вертикальному.

Перед загрузкой бутылок в пюпитры контролируют состояние вина, определяют содержание в нем несброженных Сахаров, измеряют давление. Содержимое бутылок взбалтывают и бутылки вкладывают горлышками в отверстия пюпитров в положении, близком к горизонтальному. Затем их оставляют в покое на 10 сут, чтобы дать осадку осесть на внутренней поверхности бутылок.

На нижнюю часть донышка каждой бутылки наносят четкую полосу, позволяющую ремюору ориентироваться при поворотах бутылок.

В процессе ремюажа плечики бутылок ежедневно подвергают легким ударам о края отверстий пюпитра, бутылки поворачивают вокруг их продольной оси на '/е. 1U или 7г окружности донышка и уменьшают угол, образуемый бутылкой и пюпитром. В начале работы повороты бутылок делают на '/в окружности, к концу их увеличивают. Сотрясения бутылок во

|

время ремюажа могут быть более или менее продолжительными и интенсивными в зависимости от характера осадка. В результате такой обработки осадок постепенно сползает на пробку, не взмучиваясь и не разделяясь. В конце ремюажа бутылки полностью вдвигают в отверстия пюпитра, придавая им почти вертикальное положение (ставят на «блок»).

| 58. Ремюажный контей- |

| Рис. нер |

Осадок в шампанских бутылках, подвергаемых ремюажу, состоит обычно из трех основных частей: тяжелой, легко сползающей; липкой, пристающей к стеклу; и легкой, которая может взмучиваться. Искусство ремюора состоит в том, чтобы обеспечить совместное сползание на пробку всех этих частей осадка — тяжелая часть должна увлекать за собой остальные и помогать движению всей массы осадка.

Обычно для каждой партии кюве заблаговременно проводят пробный ремюаж для выявления особенностей ее осадков. Учитывая эти особенности, ремюор выбирает и осуществляет тот или иной режим ремюажа, в наибольшей мере соответствующий структуре данного осадка.

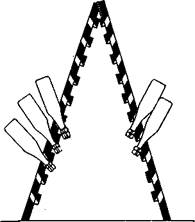

Существуют различные способы механизации ремюажа, основанные на проведении процесса одновременно с большим количеством бутылок, помещенных в специальные контейнеры, или на непрерывно действующих автоматизированных линиях. Положительные результаты дает применение ремюажных контейнеров, установленных на вращающейся основе (рис. 58). На таких контейнерах бутылки подвергаются воздействиям, близким к классическому ремюажу, процесс проходит круглосуточно, обеспечивается высокая производительность и исключается использование ручного труда.

Ремюаж проводят в помещениях с постоянной температурой не выше 15 °С, лишенных сквозняков и удаленных от работающих машин и механизмов, чтобы исключались сотрясения и вибрация.

Сбрасывание осадка из горлышка бутылки (дегоржаж) осуществляется следующим образом. Бутылки в дегоржажное помещение подают в положении горлышком вниз с помощью транспортеров, исключающих воздействия, которые могут вызвать взмучивание осадков, фиксированных на внутренней поверхности пробок.

Главной целью дегоржажа является полное удаление (сбрасывание) вместе с пробкой сведенных на нее осадков. Наряду с этим проверяют содержимое каждой бутылки на запах, а иногда и вкус. Для облегчения удаления осадков из бутылок и уменьшения потерь вина осадок и содержащееся в нем вино предварительно замораживают при температуре минус 15— 18 °С до образования льдинки.

Процесс дегоржажа ведут высококвалифицированные ма-стера-дегоржеры. При проведении дегоржажа пользуются де-горжажным станком — геритом. Бутылки перед вскрытием внимательно просматривают в проходящем свете на контрольную лампочку. Если вино плохо осветлилось, осадок не полностью сведен на пробку, на внутренней поверхности бутылки имеются маски, сетки, барры и другие пороки, то такие бутылки дегоржажу не подлежат — их передают на повторную обработку.

Дегоржер вначале снимает скобу, пользуясь специальным крючком, затем расшатывает пробку дегоржажными клещами и, придерживая ее пальцем при наклонном положении бутылки, постепенно вытаскивает и сбрасывает пробку вместе с осадком. Пена, выходящая после сброса пробки, омывает внутреннюю поверхность горлышка, очищая ее. Одновременно дегоржер определяет аромат шампанского и при необходимости вкус, просматривает бутылку на свет и убедившись, что вино прозрачно и лишено недостатков и пороков, передает бутылку на дозирование экспедиционного ликера.

Существуют механизированные линии дегоржажа, на которых выполняются следующие операции: замораживание осадка в горлышке бутылки, находящейся в перевернутом положении; переворачивание бутылок горлышками вверх и выравнивание их рядов; наклон бутылок и удаление кронен-пробки; удаление (выброс давлением С02) из горлышка бутылок замороженного осадка вместе с пластмассовым колпачком. Предложен также способ удаления кронен-пробки и незамороженного осадка с помощью ультразвука в режиме, близком к ручному дегоржажу.

После дегоржажа в шампанское вносят экспедиционный ликер, получая ту или иную марку вина, имеющую определенную сахаристость. Советское шампанское выдержанное выпускается следующих марок с содержанием сахара (в г на 100 мл): брют до 1; сухое 3; полусухое 5. Хороший экспедиционный ликер не только сообщает шампанскому необходимую сладость, соответствующую данной марке, но и участвует в формировании букета, придает вкусу шампанского мягкость и гармоничность.

Экспедиционный ликер, предназначенный для выдержанного шампанского, получаемого бутылочным способом, готовят на высококачественных виноматериалах, выдержанных 2, 5 —

3 года в металлических эмалированных цистернах или дубовых бутах в условиях, исключающих его окисление. Содержание сахара в экспедиционном ликере 70 — 80 г на 100 мл, спирта 11 — 11, 5% об., титруемая кислотность ликера 6—8 г/л.

Для приготовления экспедиционного ликера используют крупнокристаллический тростниковый или свекловичный сахар. Последний не должен содержать алкалоид бетаин, который может сообщать вину неприятные оттенки в аромате и вкусе. Сахар не допускается отбеливать ультрамарином, в состав которого входит сера, способная образовать в шампанском сероводород.

Сахар растворяют в выдержанном обработанном шампанском виноматериале в реакторах, снабженных мешалками, добавляют коньячный спирт и лимонную кислоту с таким расчетом, чтобы довести ликер до требуемых кондиций по крепости и кислотности. Вносят также аскорбиновую кислоту в количестве 40—50 мг/л и диоксид серы —25—30 мг/л, предохраняющие ликер от окисления.

Качество экспедиционного ликера в значительной степени зависит от добавляемого в ликер коньячного спирта, который улучшает букет шампанского. В экспедиционный ликер вводят высококачественные коньячные спирты, выдержанные не менее 5 лет, имеющие хорошо развитый букет и не содержащие избытка дубильных веществ.

После тщательного перемешивания компонентов экспедиционного ликера и обеспечения однородности его состава во всем объеме реактора ликер фильтруют и выдерживают в бескислородных условиях не менее 100 сут. В случае необходимости ликер фильтруют после выдержки, непосредственно перед использованием его в производстве. Перед фильтрацией рекомендуется дополнительно вносить в ликер аскорбиновую кислоту в количестве 40—50 мг/л и диоксид серы — 25—30 мг/л.

Экспедиционный ликер вводят в бутылки при помощи ли-керодозировочной машины в точно отмеренном количестве с учетом марки выпускаемого шампанского. Ликеродозировоч-ная машина с помощью золотникового распределителя производит отбор вина из бутылки, дозирует.в бутылку ликер по объему и доливает вино до заданного уровня. Распределитель соединен с углекислотным баллоном, благодаря чему существенного понижения давления в бутылке не происходит. Контроль за работой ликеродозировочной машины и точностью дозирования осуществляет лаборатория завода. После дополнения бутылки уровень шампанского должен быть в пределах 8± 1 см от верхнего края венчика горлышка бутылки.

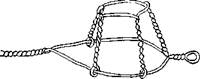

После дозирования экспедиционного ликера бутылки укупоривают новыми экспедиционными пробками, корковыми или полиэтиленовыми. Пробки закрепляют специальными проволочными уздечками — мюзле (рис. 59).

|

Для равномерного распределения введенного ликера бутылки слегка взбалтывают и подвергают предварительному бракеражу. Если шампанское прозрачно и не имеет

_ „ посторонних включений, бу-

Рис. 59. Проволочная уздечка (мюз- ТЬ1ЛКИ няппявпяют ня конт-

ле) для закрепления шампанской тылки направляют на KOHT-

экспедиционной пробки в бутылке рольную выдержку.

Контрольную выдержку проводят не менее 10 сут при температуре 17—25 °С. Для этого бутылки укладывают в специальном помещении по партиям. В процессе выдержки проводят химический и микробиологический анализы, а также органолептическую оценку. Затем бутылки моют снаружи и подвергают бракеражу на инспекционных автоматах или контрольных фонарях. Бутылки с шампанским мутным, имеющим включения, неправильно укупоренные, с мокрой от просачивания вина пробкой и т. п. бракуются.

Бутылки, лишенные дефектов, направляют на внешнее оформление (отделку): горлышко покрывают фольгой, наклеивают этикетку и кольеретку. Отделанные бутылки просушивают, обертывают в бумагу и направляют на упаковку и экспедицию.

Производство шампанского резервуарным способом. Резер-вуарный способ шампанизации вина возник в конце XIX в. во Франции, где он применялся для производства низкосортных игристых вин. В СССР резервуарный способ внедрен в промышленность с 1936 г. В нашей стране он получил научное обоснование, претерпел коренные изменения и стал основным в производстве игристых вин.

Применение способа шампанизации вина в крупных резервуарах обеспечило резкое сокращение производственного цикла (до 1 мес), широкое использование современных средств механизации и автоматизации производственного процесса, значительное повышение производительности труда и снижение себестоимости продукта.

Существует две разновидности резервуарного способа производства шампанского: непрерывный и периодический.

Способ производства шампанского в непрерывном потоке разработан Г. Г. Агабальянцем, А. А. Мержанианом и С. А. Брусиловским. Он внедрен в винодельческую промышленность СССР в 1954 г. и в настоящее время стал основным в производстве Советского шампанского. Этот способ является наиболее совершенным и технически прогрессивным. Этим способом за 3 недели получают шампанское высокого качества, близкое к выдержанному шампанскому, вырабатываемому бутылочным способом за 3 года. Быстрое формирование высокого 334

качества и типичности шампанского при непрерывной шампанизации происходит благодаря применению комплекса технологических приемов, которые значительно интенсифицируют биохимические процессы на протяжении всего производственного цикла. К таким приемам относятся следующие:

предварительная биологическая деаэрация (обескислороживание) и термическая обработка исходных купажей, обеспечивающие полное удаление из вина кислорода и снижение ОВ-потенциала, а также обогащение вина ферментами, поверхностно-активными веществами и другими полезными продуктами автолиза дрожжей, образующимися в бескислородной среде;

раздельное проведение вторичного брожения и размножения дрожжей в условиях, наиболее благоприятных для каждого процесса, в результате чего появляется возможность проведения вторичного брожения в строго бескислородных условиях, уменьшаются затраты времени на накопление дрожжей, обладающих высокой физиологической активностью, повышается производительность процесса шампанизации в целом;

поддержание постоянного по скорости непрерывного потока вина при вторичном брожении, благодаря чему дрожжевые клетки распределяются в вине более равномерно, их контакт со средой улучшается, бродильная способность каждой дрожжевой клетки используется более полно и возникает возможность проведения шампанизации при низкой концентрации активной дрожжевой массы;

проведение вторичного брожения на всем его протяжении при постоянном повышенном давлении, что приводит к накоплению большего количества связанного диоксида углерода и формированию лучших игристых и пенистых свойств шампанского;

выдержка в потоке охлажденного шампанизированного вина в резервуарах с насадкой, на которой задерживаются в большом количестве дрожжевые клетки; что создает благоприятные условия для усиления ферментативных процессов и обогащения шампанского продуктами автолиза дрожжей;

быстрое охлаждение вина после вторичного брожения и выдержка его в потоке при низкой температуре, обеспечивающие достаточно полное выпадение винного камня и других холодо-нестойких веществ, в результате чего повышается устойчивость шампанского к помутнению физико-химической природы;

внесение в вино экспедиционного ликера, выдержанного в бескислородных условиях, что способствует повышению качества шампанского и дает возможность получать любую его марку на одной и той же установке.

В производстве шампанского непрерывным способом проводят следующие основные технологические операции: обработку виноматериалов, приготовление и подготовку к шампанизации бродильной смеси, культивирование дрожжей, вторичное бро-

|

|

| Ликер |

жение (шампанизацию) вина в потоке, обработку шампанизированного вина, осветление и розлив шампанского в бутылки.

В состав бродильной смеси, предназначенной для получения шампанского в непрерывном потоке, входят обработанные шампанские виноматериалы, резервуарный ликер и разводка дрожжей чистой культуры.

Шампанские виноматериалы, принятые на завод, обрабатывают в потоке по сортам: сульфитируют и в случае необходимости пастеризуют. Затем в отдельные резервуары точно дозируют необходимое для деметаллизации вина количество ге-ксациано-(П)-феррата калия, установленное на основании лабораторного анализа. Обработку ведут в резервуарах, сгруппированных в отдельные батареи, каждая из которых предназначена для приема виноматериала одного сорта. Все резервуары батареи соединяют между собой параллельно и оборудуют мешалками. После тщательного перемешивания сортовые виноматериалы в заданных количествах направляют через ротаметры в общий объединенный поток для приготовления купажа и последующей его обработки. Количество отдельных винома-териалов в составе купажа устанавливают на основании орга-нолептической оценки, проводимой дегустационной комиссией предприятия, с учетом их химического состава и физико-химических свойств.

В объединенный поток смеси виноматериалов непрерывно подают дозирующими насосами растворы танина и рыбьего клея. При необходимости добавляют суспензии бентонита, па-лыгорскита или другого дисперсного минерала, допущенного к применению в винодельческой промышленности. Дозировки осветляющих веществ устанавливают пробными обработками, проводимыми в лабораторных условиях.

Скупажированные виноматериалы пропускают в потоке через последовательно соединенные резервуары для хорошего перемешивания, затем сепарируют, фильтруют и подвергают контрольной выдержке в потоке в течение 0, 5 — 1 сут. Если после контрольной выдержки в вине появляются осадки берлинской лазури, делают повторную фильтрацию. Прозрачное вино направляют на биологическое обескислороживание и обогащение продуктами автолиза дрожжей.

Биологическое обескислороживание имеет большое значение для повышения качества и типичности шампанского: оно обеспечивает удаление из вина кислорода, снижение ОВ-потен-циала, обогащение вина веществами, обладающими восстанавливающими свойствами, а также поверхностно-активными, бу-кетистыми и вкусовыми веществами, улучшающими типичные качества шампанского.

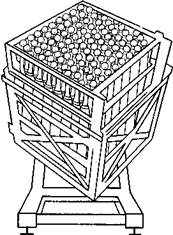

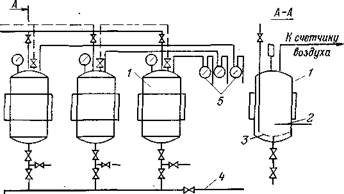

Лучшим способом обескислороживания является обработка вина в потоке в установке (рис. 60), состоящей из последовательно соединенных вертикальных резервуаров (ферментато-

Рис. 60. Аппаратурно-технологическая схема ускоренного биологического обескислороживания вина:

/ — ферментатор; 2, 4 — теплообменники; 3 — резервуар; 5 — фильтр; 6 — винопровод для подачи концентрированной дрожжевой разводки; 7 — трубопровод для подачи культуральной жидкости; 8 — сепаратор; 9 — трубопровод для подачи дрожжевой разводки

ров), заполненных насадкой, на поверхности которой фиксируются дрожжевые клетки. В купаж до поступления его на обескислороживание вводят разводку дрожжей чистой культуры в количестве 2—3 млн./мл дрожжевых клеток. Дрожжи, поступающие в аппарат вместе с купажем, равномерно распределяются на поверхности насадки.

Процесс ведут при температуре 10—12 °С. Если вино имеет более высокую температуру, его охлаждают.

Дрожжи активно потребляют растворенный кислород и кислород перекисей. Поэтому при прохождении вина через зону насадки содержание в нем растворенного кислорода понижается с 4—5 мг/л до 0 в течение 2—3 ч, вино обогащается биологически активными веществами, снижается его ОВ-потен-циал, уменьшается содержание в нем альдегидов и диацетила. Наряду с этим повышаются восстановительная способность вина и активность ферментов, увеличивается содержание общего и аминного азота в результате автолиза дрожжевых клеток, которые являются источником ряда биологически активных веществ, способствующих интенсификации биохимических процессов в вине.

После обескислороживания купаж разделяют на два параллельных потока. Один из них проходит через батарею резервуаров, где купаж выдерживают, второй направляют в емкости для накопления резерва купажа, необходимого для исключения перебоев с поступлением виноматериалов в течение года.

Затем купаж в случае необходимости дополнительно обес-кислороживают и направляют на обработку теплом. Сначала его подогревают в теплообменнике до 40 °С, используя в качестве теплоносителя нагретое вино, а затем нагревают до температуры 55—60 °С и выдерживают с целью пастеризации в течение 12—24 ч. Пастеризованную смесь охлаждают в тепло-

обменнике потоком холодного вина, поступающего на пастеризацию, и окончательно доохлаждают холодной водой до температуры 10—15 °С. Перед охладителем в поток купажа дозировочным насосом вводят резервуарный ликер в количестве, необходимом для доведения концентрации сахара в купаже до 22 г/л.

Резервуарный ликер готовят так же, как тиражный, и перед использованием в производстве выдерживают не менее 30 сут. В готовый резервуарный ликер после его фильтрации рекомендуется вносить дрожжевую разводку из расчета содержания в нем клеток дрожжей не менее 15 млн./мл.

В производстве шампанского непрерывным способом размножение дрожжей и накопление их биомассы проводят отдельно от процесса вторичного брожения, что дает возможность создавать и поддерживать наиболее благоприятные технологические условия для эффективного прохождения каждого из этих процессов.

Производство шампанского в непрерывном потоке требует применения специальных способов культивирования дрожжей, обеспечивающих улучшение их функциональной деятельности и приспособление к жестким условиям среды обитания. На крупных заводах шампанских вин дрожжи культивируют в поточной, непрерывно обновляемой среде в условиях одинакового ее исходного состава и одинаковой температуры. Применяют два способа культивирования дрожжей: градиентно-не-прерывный и гомогенно-непрерывный.

|

С02 Воздух

J А Дрожжевая разводка

Рис. 61. Аппаратурно-технологическая схема культивирования дрожжей гра-диентно-непрерывным способом:

J—дрожжевой аппарат; 2 — мешалка; 3 — барботер; 4 — дрожжепровод; 5 — счетчик расхода воздуха

N

| Воздух |

| £ rf |

CtizrDb^_J

CtizrDb^_J

На шампанизацию Ma обескислороживание

| Липер |

№

Купат

Рис. 62. Аппаратурно-технологическая схема двухстадийного культивирования дрожжей гомогенно-непрерывным способом (по Н. Г. Саришвили): 1— дрожжевой аппарат; 2 — активатор; 3 — дозирующий агрегат

Градиентно-непрерывный способ основан на принципе культивирования дрожжей в батарее последовательно соединенных ферментаторов, оборудованных устройствами для перемешивания, аэрации и регулирования температуры (рис. 61). В отдельных ферментаторах создаются определенные градиенты в составе питательной среды и физиологическом состоянии клеток по направлению движения потока.