Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Техническое обслуживание ТО-30000

|

|

Трудоемкость работ: КАМАЗ-5460 - 453, 0 чел-мин (7, 55 чел-час)

КАМАЗ-5480 - 454, 4 чел-мин (7, 57 чел-час)

КАМАЗ-5360 - 469, 0 чел-мин (7, 82 чел-час)

КАМАЗ-53602 - 454, 9 чел-мин (7, 58 чел-час)

КАМАЗ-6360, -6460 - 485, 2 чел-мин (8, 09 чел-час)

| Наименование операции | Технические требования и указания | Приборы, инструмент, приспособления. Модель, тип | Норма времени, чел-мин |

| Разряд | |||

| Двигатель | |||

| Проверить герметичность системы питания двигателя воздухом. Устранить неисправности. | Негерметичность системы питания двигателя воздухом не допускается. См. примечание. | Приспособление И 801.49.000. для проверки герметичности впускного тракта | 18, 6 |

| Примечание: Следует помнить, что при нарушении герметичности системы впуска воздуха и подсосе неочищенного воздуха сокращается срок службы двигателя в десятки раз. 1) при нарушении герметичности в соединениях тракта надежно затянуть хомуты; 2) резиновые шланги, патрубки и прокладки с трещинами заменить; 3) некруглость посадочных поверхностей под резиновые шланги и патрубки на штампованных патрубках устранить правкой, на литых патрубках - зачисткой. После устранения неплотностей надо провести контрольную проверку герметичности тракта. Момент затяжки гайки крепления фильтроэлемента 7…10 Н× м (0, 7…1, 0 кгс× м). | |||

* - Стрелками указаны места возможной негерметичности.

Рис. 33. Система питания двигателя воздухом.

Возможный сопутствующий ремонт: Затянуть хомуты соединительных патрубков. Заменить разрушенные соединительные патрубки.

* - Стрелками указаны места возможной негерметичности.

Рис. 33. Система питания двигателя воздухом.

Возможный сопутствующий ремонт: Затянуть хомуты соединительных патрубков. Заменить разрушенные соединительные патрубки.

| |||

| Проверить и при необходимости отрегулировать зазор в электромагнитной муфте привода вентилятора (кроме авт. КАМАЗ-5480). | Зазор должен составлять 0, 6±0, 1мм. Регулировку зазора проводить тремя подпружиненными болтами, которые при вворачивании в резьбовые отверстия ступицы вентилятора упираются в фиксирующий диск и поджимают его к шкиву. Проверять зазор необходимо по всей окружности шкива. | Ключи 13, 17 мм, набор калибров №2. | 4, 6 |

Проверить состояние и крепление жгутов проводов и штекерных разъемов ЭСУД Проверить состояние и крепление жгутов проводов и штекерных разъемов ЭСУД

| Жгуты проводов должны быть надежно закреплены. | Отвертка 8 мм. | 9, 6 |

| Проверить наличие люфта и неисправностей в приводе ТНВД. Устранить неисправности | Радиальный люфт не допускается. Осевой зазор должен находиться в пределах 0, 27…1, 90 мм. Отсутствие осевого зазора не допускается. Не допускается деформация компенсационных пластин и ослабление болтов крепления полумуфт.

.

См. примечание.

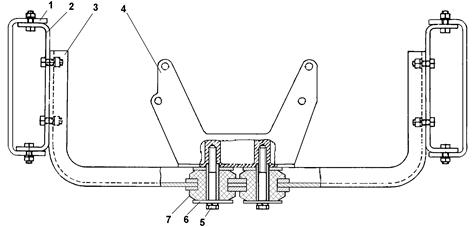

Рис. 34. Привод ТНВД

Рис. 34. Привод ТНВД

| Монтажная лопатка, ключи 17, 19 мм. | 9, 5 |

| Примечание: Все болты в приводе ТНВД, кроме болта поз. 1 (см. рис 34), должны быть класса прочности R100 и затягиваться моментом 58, 9…64, 7 Н· м (6, 3±0, 3 кгс× м). Затяжку всех болтов необходимо проконтролировать динамометрическим ключом. Перед установкой болтов проверить наличие центрирующих втулок. Деформация (изгиб) передних и задних компенсирующих пластин не допускается. Болт 1 полумуфты ведущей должен затягиваться в последнюю очередь моментом 65…75 Н× м (6, 5…7, 5 кгс× м). | |||

| Закрепить передние, задние и поддерживающую опоры силового агрегата. | Момент затяжки болтов передней опоры 88-98 Н× м (9-10 кгс× м); гаек задней опоры - 196-265 Н× м (20-27 кгс× м); гаек и болтов поддерживающей опоры 88-98 Н× м (9-10 кгс× м). | Сменные головки 24, 30 мм, ключи гаечные открытые тех же размеров, динамометрический ключ. | 8, 9 |

Рис. 35. Передняя опора:

1 - лонжерон рамы; 2 – стойка передней опоры; 3 - опора передняя; 4 – кронштейн передней опоры; 5 - болт;

6 - опорные шайбы; 7 - подушки передней опоры.

Рис. 36. Задняя опора силового агрегата 740.37-400:

1 - лонжерон рамы; 2 - кронштейн задней опоры; 3 - башмак задней опоры силового агрегата; 4 – задний кронштейн крепления силового агрегата;

5 – стяжной болт; 6 – крышка задней опоры; 7 – резиновая подушка;

8 – стальная втулка; 9 – регулировочная прокладка.

Рис. 37. Поддерживающая опора силового агрегата 740.37-400:

1 - лонжерон рамы; 2 – кронштейн поддерживающей опоры; 3 – балка поддерживающей опоры; 4 – подушка подвески;

5 – регулировочные шайбы; 6- втулка распорная.

| Возможный сопутствующий ремонт: Заменить подушку поддерживающей опоры. Заменить болт, гайку, шайбу, поддерживающей опоры к раме. |

| Наименование операции | Технические требования и указания | Приборы, инструмент, приспособления. Модель, тип | Норма времени, чел-мин | ||||||

| Разряд | |||||||||

| Отрегулировать натяжение ремня привода генератора и водяного насоса (см. рис. 38). | Натяжение ремня проверять нажатием на середину наибольшей ветви ремня с усилием 40 Н (4 кгс). При этом нормально натянутый ремень должен иметь прогиб 6-10 мм. Натяжение ремня регулировать изменением положения генератора относительно мест его крепления. | Ключи 14, 17 мм, монтажная лопатка, прибор для проверки натяжения приводных ремней ППНР-100. | 0, 7 | ||||||

Рис. 38. Схема проверки натяжения ремней привода генератора и водяного насоса с расположением вентилятора по оси коленвала: 1 – шкив водяного насоса; 2 – ремень поликлиновой; 3 – шкив коленчатого вала; 4 – натяжной ролик; 5, 8, 11 - болты; 6, 7, 10 – гайки; 9 – шкив генератора. | |||||||||

| Возможный сопутствующий ремонт: Заменить ремни. Закрепить болты крепления генератора. | |||||||||

| Отрегулировать тепловые зазоры клапанов механизма газораспределения, предварительно проверив затяжку болтов головок цилиндров и гаек стоек коромысел. | См. примечание. | Приспособление И 801.14.000 для регулировки клапанов, набор щупов №2, сменные головки 17 19 мм, ломик для проворачивания коленчатого вала, динамометрический ключ. | 53, 0 | ||||||

Рис. 39. Последовательность затяжки болтов крепления головки цилиндров

Рис. 39. Последовательность затяжки болтов крепления головки цилиндров

|

Рис. 40. Фиксатор в нижнем положении.

Рис. 40. Фиксатор в нижнем положении.

|  Рис. 41. Проворот маховика

Рис. 41. Проворот маховика

|  Рис. 42. Регулировка зазора

Рис. 42. Регулировка зазора

|  Рис. 43. Проверка величины зазоров

Рис. 43. Проверка величины зазоров

| |||||

Примечание: Момент затяжки головок цилиндров 190-210 Н× м (19-21кгс× м); гаек крепления стоек коромысел 45-54 Н× м (4, 5-5, 4 кгс× м); гайки регулировочного винта коромысла 33-41 Н× м (3, 4-4, 2 кгс× м).

Зазоры проверять на холодном двигателе или не ранее, чем через 30 мин. после остановки двигателя. При этом подача топлива должна быть выключена. Величина зазора должна быть: для впускного клапана 0, 25-0, 30 мм, для выпускного клапана 0, 35-0, 40 мм.

Для 1, 2, 3 и 4-го цилиндров передний клапан - впускной, а для 5, 6, 7 и 8-го цилиндров выпускной. Тепловые зазоры регулировать одновременно в двух цилиндрах, следующих по порядку работы один за другим, во время такта сжатия (или рабочего хода) в этих цилиндрах. Клапаны регулируемых цилиндров в этот момент должны быть закрыты. Для регулировки зазоров коленчатый вал необходимо установить последовательно в положение I, II, III, IV. Положение I коленчатого вала определяется относительно начала впрыска топлива в 1-й цилиндр, последующие положения - поворотом коленчатого вала из I-го положения на углы 180, 360, 540 градусов.

Последовательность регулировки зазоров по цилиндрам в каждом из положений определяется порядком работы:

Последовательность операций при регулировке: 1-5 4-2 6-3 7-8 - снять крышки головок цилиндров; - проверить затяжку болтов крепления цилиндров (см. рис. 39); - расконтрить гайки крепления стоек коромысел, проверить затяжку; - оттянуть фиксатор на картере маховика, повернуть его на 900 и отпустить, при этом фиксатор под действием пружины установится в нижнее положение (см. рис. 40); - снять крышку люка в нижней части картера сцепления (для проворота маховика ломиком); - проворачивая коленчатый вал по ходу вращения (см. рис. 41), установить его в такое положение, при котором фиксатор под действием пружины войдёт в зацепление с маховиком. При этом указатель на корпуса ТНВД и метка на фланце полумуфты ведомой привода ТНВД должны совпадать. Это положение коленчатого вала соответствует началу подачи топлива в 1-й цилиндр. При этом шпоночный паз на ведущей полумуфте должен находится в горизонтальной плоскости на стороне восьмого цилиндра. Если риски не совпадают (находятся внизу), необходимо выводя фиксатор из зацепления с маховиком, провернуть коленчатый вал на один оборот. При этом фиксатор должен вновь войти в зацепление с маховиком. Проворачивать коленчатый вал нужно ломиком, вставляя его в отверстия, расположенные по периферии маховика. Поворот маховика на угол, равный промежутку между двумя соседними отверстиями, соответствует повороту коленчатого вала на 300 (всего на маховике 12 отверстий). Оттянуть фиксатор, преодолев усилие пружины, повернуть его на 900 и установить в верхнее положение. Повернуть коленчатый вал по ходу вращения на 600, установив его тем самым в положение I. В этом положении клапаны регулируемых цилиндров закрыты, штанги указанных цилиндров должны легко проворачиваться от усилия руки. - проверить динамометрическим ключом момент затяжки гаек крепления стоек коромысел регулируемых цилиндров. Проверить щупом зазор между носками коромысел и торцами клапанов регулируемых цилиндров. Если они не укладываются в указанные выше пределы, их надо отрегулировать. - для регулировки зазора необходимо ослабить контровочную гайку регулировочного винта, вставить в зазор щуп нужной толщины и, вращая винт отвёрткой, установить требуемый зазор. Придерживая винт отвёрткой, затянуть гайку (см. рис. 42) и проверить величину зазора. Щуп толщиной 0, 25 мм для впускного клапана и 0, 35 мм для выпускного клапана должен проходить свободно, а толщиной 0, 30 мм для впускного и 0, 40 мм для выпускного - с усилием (см. рис. 43). Момент затяжки гайки регулировочного винта должен быть равен 33-41 Н× м (3, 4-4, 2 кгс× м). Дальнейшую регулировку зазоров в клапанном механизме проводить попарно в цилиндрах, соответствующих положениям II, III, IV. - установить крышку люка сцепления; установить крышки головок цилиндров. Пустить двигатель, прослушать его работу. При правильно отрегулированных зазорах стуков в клапанном механизме не должно быть. Возможный сопутствующий ремонт: Заменить гайку с сорванной резьбой. Заменить шпильку крепления стойки коромысел. Заменить прокладку крышки головки цилиндра. Заменить болт крепления крышки головки цилиндра. Заменить фиксатор маховика. | |||||||||

| Сцепление | |||||||||

| Закрепить пневмогидроусилитель сцепления. | Болты крепления должны быть затянуты моментом 90-100 Н× м (9-10 кгс× м) или 24, 5-29, 8 Н× м (2, 5-3, 0 кгс× м) для ПГУ WABCO. | Cменная головка 19 мм или 13мм, динамометрический ключ | 0, 6 | ||||||

| Возможный сопутствующий ремонт: Заменить болт. | |||||||||

| Карданная передача | |||||||||

| Проверить состояние шарниров карданных валов и зазоры в них. Устранить неисправности. | Ощутимый зазор в шарнирах не допускается (при качании руками фланцев в радиальном направлении)

Рис. 44. Проверка зазора

Рис. 44. Проверка зазора

| Ключи 13, 19, 22 и 24 мм. | 12, 0 (21, 0 для авт. КАМАЗ-6460, 6360) | ||||||

| Возможный сопутствующий ремонт: Заменить карданный вал. | |||||||||

| Закрепить фланцы карданного вала (кроме авт. КАМАЗ-6460, -6360) | Момент затяжки болтов крепления должен быть 186-206 Н× м (19-21 кгс× м)

Рис. 45. Подтяжка болтов крепления

Рис. 45. Подтяжка болтов крепления

| Ключи 22 мм, динамометрический ключ, сменные головки 22 мм | 6, 6 | ||||||

| Возможный сопутствующий ремонт: Заменить болт, гайку, шайбу. | |||||||||

| Закрепить фланцы карданных валов (для авт. КАМАЗ-6460, -6360) | Момент затяжки болтов крепления должен быть: - для карданного вала привода среднего моста 186-206 Н× м (19-21 кгс× м) - для карданного вала привода заднего моста - 80-90 Н× м (8-9 кгс× м); | Ключи 22 мм, динамометрический ключ, сменные головки 22 мм | 10, 0 | ||||||

| Возможный сопутствующий ремонт: Заменить болт, гайку, шайбу. | |||||||||

| Закрепить промежуточную опору карданного вала к кронштейну и кронштейн к раме (для авт. КАМАЗ-5360). | Момент затяжки гаек крепления должен быть: - для гаек крепления кронштейна опоры к раме -83…98 Н м (8, 5…10, 5 кгс м); - для гаек крепления кронштейна к промежуточной опоре -274…313 Н м (28…32 кгс м). | Ключи 19, 24 мм, динамометрический ключ, сменные головки 19, 24 мм. | 5, 0 | ||||||

| Возможный сопутствующий ремонт: Заменить болт, гайку, шайбу. | |||||||||

| Ведущие мосты, передняя ось | |||||||||

Проверить состояние подшипников шкворневых соединений.

Устранить неисправности.

Рис. 46. Проверка

состояния подшипников

Рис. 46. Проверка

состояния подшипников

| Вывесить колеса. Установить монтажку в верхней части диска колеса (см. рис. 46) и, покачивая колесо в вертикальной плоскости, проверить состояние подшипников. Радиальный зазор должен быть не более 0, 25 мм. Зазор между балкой передней оси и верхней проушиной поворотного кулака с каждой стороны оси не должен превышать 0, 25 мм. | Электромеханический подъемник мод. П-128, набор плоских калибров. | 15, 1 | ||||||

| Отрегулировать схождение передних колес. | См. примечание.

| Линейка для проверки схождения передних колес мод. 2182, ключ 19 мм, трубный ключ, динамометрический ключ. | 48, 3 | ||||||

| Рис. 47. Регулировка длины тяги | Рис. 48. Проверка схождения с помощью стенда | ||||||||

| Примечание: Схождение передних колес проверьте в следующем порядке: - проверить давление в шинах передних колес. При необходимости довести его до нормы; - установить передние колеса в положение, соответствующее движению автомобиля по прямой; - замерить линейкой 2182 расстояние между буртиками тормозных барабанов на высоте центров колес; - прокатить автомобиль вперед на половину оборота передних колес; - замерить расстояние между буртиками тормозных барабанов спереди в тех же точках, что и ранее, на высоте центров колес. Разница в результатах измерений расстояний между буртиками тормозных барабанов до и после прокатывания автомобиля определяет величину схождения колес, которая должна, составлять 1, 0...2, 7 мм. При несоответствии схождения колес данной величине отрегулировать его изменением длины поперечной рулевой тяги. Для этого ослабить затяжку болтов соединения обоих наконечников (см. рис. 47) и, ввертывая тягу в наконечники при большом схождении и вывертывая при малом, обеспечить указанную выше величину схождения передних колес. После этого затянуть гайки болтов крепления наконечников, обеспечив момент затяжки 49...61 Н× м (5...6, 2 кгс× м). Также схождение колес можно проверить с помощью специального стенда (см. рис. 48). Возможный сопутствующий ремонт: Заменить гайку или болт наконечника. | |||||||||

| Отрегулировать подшипники ступиц передних колес (при вывешенных колесах). | См. примечание. | Электромеханический подъемник мод. П-128, домкрат, ключ для гаек подшипников ступиц передних колес | 8, 8 | ||||||

Рис. 49. Проверка

осевого люфта

Рис. 49. Проверка

осевого люфта

|  Рис. 50. Затяжка гайки

крепления подшипников

Рис. 50. Затяжка гайки

крепления подшипников

|  Рис. 51. Затяжка стяжного болта

Рис. 51. Затяжка стяжного болта

| |||||||

| Примечание: Вывесить переднюю ось. Осевой люфт или затяжку подшипников ступицы колеса проверять покачиванием колеса в направлении, перпендикулярном плоскости вращения колеса монтажкой, установленной под колесо снизу (см. рис. 49), а также вращением колеса от руки: - при правильной затяжке подшипников колесо вращается свободно, без заедания, и не имеет осевого люфта и качки; - если колесо вращается туго и это не является следствием задевания тормозных колодок за поверхность диска или если при покачивании колеса чувствуется зазор, необходимо отрегулировать затяжку подшипников ступицы. Регулировку подшипников ступицы производить в следующем порядке: - поворачивая ступицу в обоих направлениях, затянуть гайку крепления подшипников до начала торможения ступицы и отпустить гайку на 1/6 оборота (см. рис. 50); - затянуть стяжной болт гайки крепления подшипников (см. рис. 51); - проверить вращение ступицы колеса, поворачивая ее в двух направлениях. Ступица должна вращаться равномерно и свободно. Возможный сопутствующий ремонт: Заменить подшипники. Заменить гайку ступицы. Заменить прокладку под крышкой. Заменить манжету ступицы. | |||||||||

| Подвеска, рама, колеса | |||||||||

| Проверитьсостояние реактивных штанг | См. примечание | 3, 8 | |||||||

| Примечание: Состояние реактивных штанг контролировать визуально (штанги не должны иметь погнутостей, трещин и вмятин) и на смотровой канаве при трогании автобуса вперёд- назад, создавая тем самым переменную нагрузку вдоль осей штанг. Убедитесь в отсутствии разрывов резины шарнира, выдавливании стопорных колец, перемещении пальца относительно штанги и наконечника относительно трубы. | |||||||||

| Закрепитькронштейн и опору запасного колеса. | Момент затяжки гаек опоры 529…658 Н× м (54…67 кгс× м).

| Ключ 24, 27 мм, сменные головки 19, 32, 24 мм | 6, 5 3 | ||||||

| Рис. 52. Крепление опоры | Рис. 53. Крепление кронштейна | ||||||||

| Закрепить стремянки передних рессор. | Момент затяжки гаек стремянок 637-735 Н× м (65-75кгс× м) | Сменные головки 36, 46 мм, динамометрический ключ или электрогайковерт мод. И-322. | 4, 6 | ||||||

| Возможный сопутствующий ремонт: Заменить гайки стремянки. Заменить стремянки. | |||||||||

| Закрепить стремянки задних рессор (для авт. КАМАЗ с рессорной задней подвеской). | Момент затяжки гаек стремянок 950–1050 Н× м (97-107кгс× м). | Сменные головки 36, 46 мм, динамометрический ключ или электрогайковерт мод. И-322. | 5, 0 | ||||||

| Возможный сопутствующий ремонт: Заменить гайки стремянки. Заменить стремянки. | |||||||||

| Закрепить болты отъемных ушков передних рессор (кроме авт. КАМАЗ-5480) | Момент затяжки гаек ушков должен быть: передних - 250-280 Н× м (25-28 кгс× м); боковых -100-140 Н× м (10-14 кгс× м). | Сменные головки 19, 24 мм, динамометрический ключ | 0, 7 | ||||||

| Возможный сопутствующий ремонт: Заменить болты и гайки. | |||||||||

| Закрепить болты отъемных ушков задних рессор (для авт. КАМАЗ-5360, -5460). | Момент затяжки гаек ушков должен быть: передних - 250-280 Н× м (25-28 кгс× м); боковых -100-140 Н× м (10-14 кгс× м). | Сменные головки 19, 24 мм, динамометрический ключ | 0, 8 | ||||||

| Возможный сопутствующий ремонт: Заменить болты и гайки. | |||||||||

| Закрепить гайки стяжных болтов проушин передних кронштейнов передних и задних рессор | Момент затяжки гаек болтов проушин передних рессор должен быть 80-90 Н× м (8-9 кгс× м).

Рис. 54. Затяжка гайки стяжного болта

Рис. 54. Затяжка гайки стяжного болта

| Сменные головки 22 мм, ключ 22 мм, динамометрический ключ | 0, 7 | ||||||

| Возможный сопутствующий ремонт: Заменить гайку. Заменить болт. | |||||||||

| Закрепитьоси серьги передних рессор (для авт. КАМАЗ-5480) | Момент затяжки осей серег должен быть 176, 52…215, 74 Н× м (18…22 кгс× м).

Рис. 55. Затяжка осей серег

Рис. 55. Затяжка осей серег

| Сменные головки 22 мм, ключ 22 мм | 0, 7 3 | ||||||

| Закрепить гайки и болты стоек стабилизаторов поперечной устойчивости. | Момент затяжки гаек болтов 137-176 Н× м (14-18 кгс× м).

Рис. 56. Затяжка гаек и болтов стоек

Рис. 56. Затяжка гаек и болтов стоек

| Ключи 22, 24 мм, динамометрический ключ. | 3, 2 | ||||||

| Закрепить реактивные штанги. | Момент затяжки стремянок крепления рычагов - 320-440 Н× м (32-44 кгс× м); гаек крепления реактивных штанг и кронштейнов-440-500 Н× м (44-50 кгс× м), гаек крепления верхних кронштейнов реактивных штанг-190…230 Н× м (19-23кгс× м). | Сменные головки 27, 30, 32 мм, динамометрический ключ. | 15, 6 | ||||||

Рис. 57. Схема задней пневмоподвески:

1 – кронштейн реактивной штанги верхний; 2 – штанга верхняя; 3 – мост задний; 4 – кронштейн амортизатора; 5 – кронштейн регулятора;

6 – рычаг верхний; 7 – лонжерон рамы; 8 – амортизатор; 9 – поперечина рамы задняя; 10 – упор пневмоэлемента; 11 – стойка стабилизатора;

12 – опора пневмобаллонов; 13 – штанга стабилизатора; 14 – стремянка; 15 – накладка; 16 – пневмоэлемент; 17 – штанга реактивная;

18 – кронштейн задней подвески передний.

Рис. 57. Схема задней пневмоподвески:

1 – кронштейн реактивной штанги верхний; 2 – штанга верхняя; 3 – мост задний; 4 – кронштейн амортизатора; 5 – кронштейн регулятора;

6 – рычаг верхний; 7 – лонжерон рамы; 8 – амортизатор; 9 – поперечина рамы задняя; 10 – упор пневмоэлемента; 11 – стойка стабилизатора;

12 – опора пневмобаллонов; 13 – штанга стабилизатора; 14 – стремянка; 15 – накладка; 16 – пневмоэлемент; 17 – штанга реактивная;

18 – кронштейн задней подвески передний.

| |||||||||

| Возможный сопутствующий ремонт: Заменить гайку, болт. | |||||||||

| Отрегулировать высоту пневмобаллонов задней подвески (для авт. КАМАЗ с пневмоподвеской) | См. примечание.

| Ключ 19мм, отвертка. | 7, 0 | ||||||

| Рис. 58. Перемещение рычага | Рис. 59. Фиксация рычага | ||||||||

| Примечание: Высота пневмобаллонов задней подвески проверяется на ровной, горизонтальной площадке и должна составлять 264±5 мм. Для регулировки высоты пневмобаллонов необходимо: - отсоединить верхний конец тяги от рычага регулятора; - переместить рычаг вверх (для увеличения высоты пневмобаллонов) (см. рис. 58) или вниз (для уменьшения высоты пневмобаллонов); - при достижении требуемой высоты пневмобаллонов установить рычаг регулятора в горизонтальное (нейтральное) положение; - присоединить верхний конец тяги к рычагу регулятора, предварительно, для сохранения горизонтального (нейтрального) положения рычага, необходимо изменить положение нижнего конца тяги; - зафиксировать рычаг в горизонтальном положении (см. рис. 59); - проверить высоту баллонов. | |||||||||

| Возможный сопутствующий ремонт: Заменить пневмобаллон | |||||||||

| Рулевое управление | |||||||||

| Проверить шплинтовку гаек шаровых пальцев рулевых тяг | Отсутствие шплинтов не допускается. | Плоскогубцы, зубило, молоток. | 3, 5 | ||||||

| Возможный сопутствующий ремонт: Заменить шплинты. | |||||||||

| Проверить люфт в шарнирах рулевых тяг. Устранить неисправности. | Зазор не допускается (проверять при резком поворачивании рулевого колеса вправо и влево).

Рис. 60. Проверка люфта

Рис. 60. Проверка люфта

| Плоскогубцы, отвертка 8 мм, накидной ключ 36 мм. | 2, 9 | ||||||

| Возможный сопутствующий ремонт: Заменить наконечник рулевой тяги. Заменить рулевые тяги. | |||||||||

| Проверить люфт в шарнирах карданного вала рулевого управления. Устранить неисправности | Зазор не допускается. Проверять при резком поворачивании рулевого колеса вправо и влево.

Рис. 61. Проверка люфта

Рис. 61. Проверка люфта

| - | 0, 5 | ||||||

| Возможный сопутствующий ремонт: Заменить шарнир. Заменить карданный вал. | |||||||||

| Проверить свободный ход рулевого колеса. Устранить неисправности. | Проверить при работе двигателя на оборотах холостого хода, установив передние колеса прямо на горизонтальной площадке. Свободный ход не должен превышать 25О (проверять по показаниям специального приспособления).

Рис. 62. Проверка свободного хода

Рис. 62. Проверка свободного хода

| Прибор для проверки рулевого управления мод. К-187. | 1, 0 | ||||||

| Возможный сопутствующий ремонт: Заменить карданный вал рулевого управления. | |||||||||

| Тормозная система | |||||||||

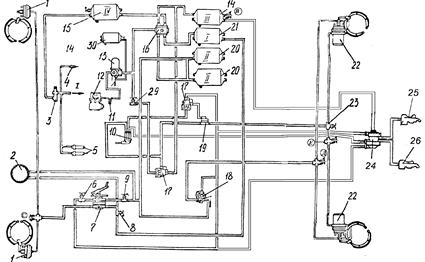

| Проверить работоспособность пневмопривода тормозной системы манометрами по контрольным выводам. | См. примечание. | Манометры с пределами измерений 0…1 МПа класса точности 1.5, шланги. | 22, 2 | ||||||

Примечание: Проверку производить в следующем порядке:

1. Проверка герметичности привода.

1.1. Рукоятка крана стояночного тормоза в положении «заторможено», тормозная педаль в положении «отключено», величина падения давления по двухстрелочному манометру за 30 мин не более чем на 0, 05 МПа (0, 5 кг/см2).

1.2. Рукоятка крана стояночного тормоза в положении «отторможено», тормозная педаль в положении «заторможено», величина падения давления по двухстрелочному манометру за 15 мин не более чем на 0, 05 МПа (0, 5 кг/см2).

2. Проверка работы встроенного в адсорбирующий осушитель регулятора давления (РДВ).

Подключить манометр класса не ниже 1, 5 к клапану экстренного растормаживания, запустить двигатель и произвести заполнение привода, по манометру зафиксировать уровень давления срабатывания встроенного РДВ на разгрузку компрессора (отключение РДВ от пневматического привода). Уровень давление должен находиться в пределах 0, 82…0, 87 МПа (8, 2…8, 7 кгс/см2). Начало отключения РДВ от привода определяется по характерному хлопку, с последующим выпуском сжатого воздуха через атмосферный вывод адсорбирующего осушителя. Далее следует медленно выпускать воздух из ресиверов (можно тормозной педалью) до момента прекращения выпуска воздуха из атмосферного вывода осушителя. Давление в этот момент должно находиться в пределах 0, 72…0, 77 МПа (7, 2…7, 7 кгс/см2). При несоответствии давления произвести регулировку регулировочным винтом следящего устройства встроенного в РДВ, при этом заворачивание регулировочного винта повышает уровень давления, отворачивание – понижает.

3. Проверка обеспечения перепуска сжатого воздуха из 3го контура в 1й при полной разгерметизации последнего, при положении рукоятки крана ручного тормоза в положении «отторможено».

Подключить манометр к контрольному выводу левого энергоаккумулятора (контрольный вывод стояночного тормоза).

Отвернуть трубку от питающего ввода нижней секции тормозного крана (контур I) и выпустить воздух из контура I. При этом должен потерять воздух ресивер контура I, подключенный к четырехконтурному защитному клапану. При потере давления ресивером контура I в него должна произойти перетечка воздуха из контура III со скоростью не менее 60 мл/мин, что отмечается медленным снижением давления на вышеуказанном манометре, причем до момента закрытия секции контура III снижение давления будет происходить в контурах II и IV, а после закрытия контура III (P=5, 0…5, 2 кгс/см2) падение давления в контурах I и IV прекращается, что определиться ускорением снижения давления в энергоаккумуляторах с последующим их затормаживанием.

4. Проверка очередности заполнения воздушных баллонов.

Стравить воздух из всех контуров, запустить двигатель, вывести на максимальные обороты холостого хода. По показаниям контрольных ламп на щитке приборов определить порядок заполнения контуров, при этом последней должна погаснуть лампа контура III, а встроенный в осушитель РДВ должен сработать на разгрузку во временном интервале 2, 5…3, 5 мин при исправном компрессоре, т.е. обеспечивающем производительность и давление.

5. Проверка давления в контуре рабочих тормозов передней оси, при срабатывании РДВ на разгрузку.

Подключить манометр к контрольному выводу 1го контура, при нажатой педали давление в контуре рабочих тормозов передней оси д. б не менее 0, 65 МПа (6, 5 кгс/см2).

6. Проверка давления в контуре рабочих тормозов задней оси, при срабатывании РДВ на разгрузку.

Подключить манометр к контрольному выводу рабочей тормозной камеры задней оси (справа на энергоаккумуляторе):

6.1. Автомобиль в снаряженном состоянии:

- автомобиль-самосвал, при нажатой педали давление на манометре должно быть 0, 27…0, 30 МПа (2, 7…3, 0 кгс/см2);

- с изотермическим фургоном (для авт. КАМАЗ-5360), при нажатой педали давление на манометре должно быть 0, 32…0, 35 МПа (3, 2…3, 5 кгс/см2);

- без платформы (шасси), при нажатой педали давление на манометре должно быть 0, 25…0, 27 МПа (2, 5…2, 7 кгс/см2);

6.2. Автомобиль в загруженном состоянии: давление должно быть не менее 0, 6 МПа (6, 0 кгс/см2)

6.3. При отпущенной педали 0 МПа в любых случаях.

7. Давление в контуре стояночной системы.

- рукоятка крана в положении «езда»: давление не менее 0, 65 МПа (6, 5 кгс/см2);

- рукоятка крана в положении «заторможено» 0 МПа.

8. Проверка на трехкратное растормаживание.

После 3х растормаживаний краном стояночного тормоза – не должна загораться ни одна контрольная лампа.

9. Проверка обеспечения растормаживания прицепа краном стояночного тормоза при перемещении рукоятки из положения «расторможено» в крайнее «нефиксируемое» положение.

Подключить манометр через соединительную головку «Палм» к управляющей магистрали тормозов прицепа (слева по ходу автомобиля). В положении «заторможено» на манометре должно быть не менее 0, 65 МПа (6, 5 кгс/см2).

При перемещении рукоятки крана в крайнее «нефиксируемое» положение давление в управляющей магистрали прицепа должно быть 0 МПа.

10. Проверка уровня давления в питающей магистрали прицепа.

Подключить манометр через соединительную головку к питающей магистрали тормозов прицепа (справа по ходу автомобиля). После заполнения пневмопривода до срабатывания РДВ давление должно быть не менее 0, 65 МПа (6, 5 кгс/см2).

11. Проверка обеспечения защиты от срабатывания энергоаккумуляторов при обрыве питающей магистрали тормозов прицепа.

Подключить манометр к контрольному выводу энергоаккумуляторов. Вытравить воздух из питающей магистрали тормозов прицепа до 0 МПа. В энергоаккумуляторах должно остаться давление не ниже 0, 52 МПа (5, 2 кгс/см2).

12. Проверка работы клапана обрыва.

Подключить манометр к питающей магистрали тормозов прицепа. Заполнить пневмосистему воздухом. Произвести торможение с разгерметизированной питающей магистралью. Падение давления в питающей магистрали с верхнего уровня до 0, 15 МПа (1, 5 кгс/см2) должно произойти не более чем за 2 сек.

Возможный сопутствующий ремонт: Устранить утечку воздуха. Заменить крышку на контрольном выводе. Заменить неисправный пневмоаппарат тормозной системы. Возможный сопутствующий ремонт: Устранить утечку воздуха. Заменить крышку на контрольном выводе. Заменить неисправный пневмоаппарат тормозной системы.

| |||||||||

| Наименование операции | Технические требования и указания | Приборы, инструмент, приспособления. Модель, тип | Норма времени, чел-мин | ||||||||||

| Разряд | |||||||||||||

| Проверить шплинтовку пальцев штоков тормозных камер. Устранить неисправности. | Отсутствие шплинтов не допускается.

Рис. 64. Проверка шплинтовки

Рис. 64. Проверка шплинтовки

| Плоскогубцы, молоток. | 1, 1 (1, 6 для авт. КАМАЗ-6460, 6360, 53602) | ||||||||||

| Возможный сопутствующий ремонт: Заменить шплинт. | |||||||||||||

| Закрепить кронштейны тормозных камер. | Момент затяжки гаек крепления кронштейнов тормозных камер должен быть 75-100 Н× м (7, 5-10 кгс× м). | Сменная головка 24 мм, вороток, накидной ключ 19 мм, ключ динамометрический. | 9, 5 (14, 5 для авт. КАМАЗ-6460, 6360, 53602) | ||||||||||

| Возможный сопутствующий ремонт: Заменить тормозную камеру. Заменить шланги тормозных камер. Заменить болт крепления кронштейна тормозной камеры. Заменить гайку шайбу крепления тормозной камеры. | |||||||||||||

| Проверить состояние тормозных накладок барабанного тормоза | Величина износа накладок тормозных колодок контролируется визуально через отверстия в диске тормозного механизма. Толщина тормозной накладки должна быть не менее 5 мм

Рис. 65. Контрольное отверстие

Рис. 65. Контрольное отверстие

| Линейка | 1, 1 | ||||||||||

Проверить состояние передних тормозных накладок дискового тормоза (авт. КАМАЗ-5480) Проверить состояние передних тормозных накладок дискового тормоза (авт. КАМАЗ-5480)

| Проверять визуальным осмотром. Для измерения расстояния между держателем и индикатором А использовать жёсткую линейку с миллиметровой шкалой. Для новой тормозной накладки это расстояние составляет 27 мм. Для изношенной тормозной накладки это расстояние составляет 47 мм. | Линейка | 1, 1 | ||||||||||

Рис. 66. Проверка износа тормозных накладок

Рис. 66. Проверка износа тормозных накладок

| |||||||||||||

| Электрооборудование | |||||||||||||

| Проверить состояние предохранителей с плавкими вставками. Устранить неисправности. | Предохраняемые цепи не должны иметь замыканий. Установка не рекомендуемых Руководством по эксплуатации плавких вставок не допускается. | - | 7, 2 | ||||||||||

| Возможный сопутствующий ремонт: Заменить предохранитель. | |||||||||||||

| Проверить исправность электрической цепи выключателя сигнализатора засоренности масляного фильтра. | При замыкании вывода выключателя на массу должен загореться сигнализатор на панели приборов. | - | 0, 6 | ||||||||||

| Возможный сопутствующий ремонт: Заменить лампочку. Устранить обрыв в цепи. | |||||||||||||

| Проверить состояние электропроводки (надежность закрепления проводов скобами, отсутствие провисания, потертостей, налипания комьев грязи или льда). Устранить неисправности. | При проверке состояния электропроводки снизу обратить особое внимание на надёжность закрепления пучков электропроводов скобами к лонжеронам рамы. На пучке электропроводки не должно быть провисаний, потёртостей, наличия комьев грязи и льда, особенно на проводах от общей соединительной колодки к задним фонарям и проводах к датчикам давления в рабочих контурах.

Рис. 67. Проверка надёжности

закрепления пучков электропроводов

Рис. 67. Проверка надёжности

закрепления пучков электропроводов

| Отвертка 6, 5 мм, плоскогубцы, изоляционная лента, кусачки, нож | 3, 5 | ||||||||||

| Возможный сопутствующий ремонт: Закрепить скобами отвисшие пучки проводов. Изолировать потёртые места электропроводки. | |||||||||||||

| Проверитьсостояние и надежность крепления соединительных колодок выключателя аккумуляторных батарей, привода спидометра, общих колодок передних, задних фонарей, выключателя сигнализатора блокировки межосевого (МОД) и межколёсного (МКД) дифференциалов. Устранить неисправности. | Провода, подходящие к включателю массы, не должны быть оголены, оборваны. Соединительная колодка датчика спидометра, общие колодки к передним и задним фонарям должны быть надёжно соединены и закрыты резиновыми чехлами. Корпус и клеммы на датчиках включения блокировки МОД и МКД не должны быть разрушены. Клеммы проводов к датчикам должны быть закрыты резиновыми чехлами.

Рис. 68. Выключатель сигнализатора

блокировки межколёсного дифференциала

Рис. 68. Выключатель сигнализатора

блокировки межколёсного дифференциала

| Отвертка 6, 5 мм, изоляционная лента, кусачки, ключи 22, 24 мм | 6, 9 | ||||||||||

| Возможный сопутствующий ремонт: Заменить выключатель массы. Заменить разрушенные клеммы проводов. Заменить датчики включения межосевого и межколесного дифференциала. Установить резиновые пыльники на штекеры. | |||||||||||||

Закрепить электропровода на выводах стартера, генератора, аккумуляторной батареи

Рис. 69. Затяжка гаек на выводах аккумуляторной батареи

Рис. 69. Затяжка гаек на выводах аккумуляторной батареи

| Момент затяжки гаек должен быть: - для стартера: - для болтов М8 – 3…4, 7 Н× м (0, 3…0, 48 кгс× м); - для болтов М12 - 17, 6…21, 6 Н× м (1, 8…2, 2 кгс× м). - для генератора: - для болтов М4 и М5 – 3, 4…7, 8 Н× м (0, 3…0, 8 кгс× м) - для болтов М8 – 10, 8…24, 5 Н× м (1, 1…2, 5кгс× м) - для аккумуляторной батареи: 14, 7…18, 6 Нм (1, 5…1, 9 кГс м) | Сменная головка 8, 19 мм динамометрический ключ. | 7, 8 | ||||||||||

| Возможный сопутствующий ремонт: Заменить гайку, шайбу. | |||||||||||||

| Отрегулировать направление светового потока фар. | См. примечание | Стенд С-110, или ОП. Отвертка 6, 5 мм, рулетка, экран | 7, 0 | ||||||||||

| Примечание: При наличии стенда С-110 или ОП световой поток фар регулируйте в соответствии с инструкцией по эксплуатации стенда (см. рис. 70). При отсутствии стенда, световой поток фар регулируйте на ровной площадке (см. рис. 71) с твердым покрытием (асфальт, асфальтобетон и т.д.). Автомобиль должен быть в снаряженном состоянии, но без груза. Присутствие водителя в кабине не имеет значения. Давление в шинах автомобиля доведите до нормы. Рассеиватели и отражатели фар должны быть чистыми. Плоский экран с матовой поверхностью шириной не менее 3 м установите перпендикулярно поверхности площадки. Отклонение экрана от перпендикулярности должно быть не более 1°. Линии разметки, нанесенные на экран с допуском ± 0, 5 cм, должны быть хорошо видны. Автомобиль установить так, чтобы его продольная ось была перпендикулярна экрану, а линия III совпадала с продольной плоскостью симметрии автомобиля. Допустимое отклонение продольной симметрии относительно линии III не более ± 5 см. Линии II и IV должны совпадать с проекцией центров фар автомобиля на плоскость экрана. Линия I должна находиться на уровне высоты центра фар. Расстояние от экрана до центров наружной поверхности рассеивателей фар (10±0, 05)м. Допускается уменьшение величины данного рас стояния до (7, 5±0, 03) м и (5±0, 025) м, значение регулировки указано в таблице. Попеременно включая ближний свет, затем дальний свет фар и, вращая регулировочные винты, установить направление светового потока фары. | |||||||||||||

|

Рис. 72. Фара головного света: 1 – винт вертикального регулирования света; 2 - винт горизонтального регулирования света. | ||||||||||||

| Рис. 70. Установка стенда | Рис. 71. Схема регулировки фар без стенда. | ||||||||||||

| Возможный сопутствующий ремонт: Заменить оптический элемент. | |||||||||||||

| Довести до нормы плотность электролита в аккумуляторных батареях. | См. примечание.

Рис. 73. Проверка

плотности электролита

Рис. 73. Проверка

плотности электролита

| Ветошь, резиновые кислотостойкие перчатки, ключ 17 мм, денсиметр, резиновая груша, посуда, нагрузочная вилка мод. ЛЭ-2. | 6, 8 | ||||||||||

| Примечание: Плотность электролита полностью заряженной батареи должна быть: - для умеренного климатического района - 1, 27 г/см3. - для холодного климатического района - 1, 30 г/см3 - зимой; 1, 27 г/см3 – летом; - для жаркого климатического района - 1, 25 г/см3. (Плотность электролита дана при 200С). Возможный сопутствующий ремонт: Заменить болты крепления проводов к клеммам. Заменить боковые защитные накладки клемм аккумуляторных батарей. Заменить крышку аккумуляторной батареи. Заменить гайку рамки аккумуляторных батарей. | |||||||||||||

| Кабина, платформа | |||||||||||||

| Проверить состояние и действие запорного устройства и ограничителя подъема кабины. | Запорный механизм должен надежно удерживать кабину от самопроизвольного подъема. Проверить целостность пружины. Визуально проверить запорное устройство - износ штока и зева крюка недопустим | Ключи 10, 13, 17, 19 мм, плоскогубцы. | 3, 0 | ||||||||||

|  а) положение «открыто» а) положение «открыто»

|  б) положение «закрыто»

б) положение «закрыто»

| |||||||||||

| Рис. 74. Общий вид запорного устройства кабины и принцип его действия | |||||||||||||

| Проверить состояние и действие стеклоподъемников дверей кабины. | Стекла должны подниматься и опускаться плавно, без заеданий. | Ключ 10 мм, отвертка с крестообразным шлицем | 8, 1 | ||||||||||

| Возможный сопутствующий ремонт: Заменить ручку стеклоподъёмника. Заменить стеклоподъёмник двери. | |||||||||||||

| Проверить состояние и действие замков дверей. Устранить неисправности. | При перемещении ручек замки должны работать плавно, без заеданий. Замок должен запираться снаружи ключом, изнутри ручкой. | Отвертка с крестообразным шлицем, плоскогубцы, ключ 10 мм | 3, 0 | ||||||||||

| Возможный сопутствующий ремонт: Заменить привод замка. Заменить ручку открывания дверей. | |||||||||||||

| Проверить состояние сидений. Устранить неисправности. | См. примечание. | Плоскогубцы, отвертка. | 0, 9 | ||||||||||

| Примечание: При необходимости отрегулировать жесткость подвески сидения водителя рычагом механизма закручивания торсиона. Подтекание жидкости из телескопического гидроамортизатора не допускается (на сиденьях «Pilot»). Перемещение сидения водителя должно происходить без заеданий. Стопор должен надежно фиксировать сидение от перемещений. Обивка сидений не должна иметь разрывов. Возможный сопутствующий ремонт: Заменить оси и втулки подвижных рычагов. Установить стяжку механизма продольного перемещения сиденья. Закрепить сиденья. Установить возвратную пружину стопора. | |||||||||||||

| Закрепить рессоры задней опоры кабины (кроме авт. КАМАЗ-5480) | Ослабление гаек крепления не допускается. При необходимости подтянуть моментом 53…77, 5 Н× м (5, 4…7, 9 кгс× м).

Рис. 75. Затяжка гаек крепления

Рис. 75. Затяжка гаек крепления

| Сменные головки 17 мм, динамометрический ключ | 2, 4 | ||||||||||

| Возможный сопутствующий ремонт: Заменить стремянку и болт крепления рессоры задней опоры кабины. Заменить резиновую подушку задней опоры кабины. Заменить рессору задней опоры кабины. Заменить резиновую втулку ушка рессоры. Заменить гайку шайбу крепления рессоры. | |||||||||||||

| Наименование операции | Технические требования и указания | Приборы, инструмент, приспособления. Модель, тип | Норма времени, чел-мин | ||||||||||

| Разряд | |||||||||||||

Закрепитькронштейны задней подвески кабины к лонжеронам рамы (для авт. КАМАЗ-5480) Закрепитькронштейны задней подвески кабины к лонжеронам рамы (для авт. КАМАЗ-5480)

| Ослабление гаек крепления не допускается. При необходимости подтянуть моментом 509…647 Н× м (51, 9…66, 0 кгс× м) для соединений с резьбой М20, 166…206 Н× м (17, 0…21, 0 кгс× м) - М14 и 102…127 Н× м (10, 4…13, 0 кгс× м) - М12.

Рис. 76. Затяжка гаек крепления

кронштейнов

Рис. 76. Затяжка гаек крепления

кронштейнов

| Сменные головки 12, 14, 20 мм, динамометрический ключ | 2, 6 3 | ||||||||||

Закрепитьрычаги передней подвески и гайки крепления амортизаторов пневмоподвески кабины (для авт. КАМАЗ-5480) Закрепитьрычаги передней подвески и гайки крепления амортизаторов пневмоподвески кабины (для авт. КАМАЗ-5480)

| Ослабление гаек крепления не допускается. Рычаги при необходимости подтянуть моментом 192…233 Н× м (19, 6…23, 8 кгс× м), гайки крепления амортизаторов – 166…206 Н× м (17, 0…21, 0 кгс× м) для соединений с резьбой М14, 102…127 Н× м (10, 4…13, 0 кгс× м) - М12.

| Сменные головки 12, 14 мм, динамометрический ключ | 5, 1 3 | ||||||||||

| Рис. 77. Затяжка гаек крепления рычагов | Рис. 78 Затяжка гаек крепления пневмоэлементов | ||||||||||||

| Смазочные, очистительные и заправочные работы | |||||||||||||

| Сменить масло в системе смазки двигателя | См. примечание. | Ключ 27 мм, маслораздаточная колонка мод. 367МЗ, ветошь, емкость для слива масла. | 17, 4 | ||||||||||

| Примечание: Для смены масла в двигателе необходимо: - прогреть двигатель до температуры не менее 500 С; - открыть заливную горловину (см. рис. 79); - отвернуть сливную пробку и слить масло из поддона картера; - после слива масла очистить и завернуть пробку; - залить в двигатель необходимое количество свежего масла (см. рис. 80); - запустить двигатель на 3-4 минуты, чтобы заполнить систему смазки маслом; - остановить двигатель и через 4-5 минут долить масло до метки " max" (верхней метки) указателя уровня масла (см. рис. 81). | |||||||||||||

Рис. 79. Заливная горловина

Рис. 79. Заливная горловина

|  Рис. 80. Заливка масла

Рис. 80. Заливка масла

|  Рис. 81. Проверка уровня масла

Рис. 81. Проверка уровня масла

| |||||||||||

| Сменитьмасло в картерах ведущих мостов и колесных передач производства MADARA (не реже 1 раза в год). | См. примечание | Ключи 14, 16, 19, 22 мм, ветошь, маслораздаточная колонка. | 32, 0 | ||||||||||

| Примечание: Отработанное теплое масло сливать через сливные отверстия, при этом пробки контрольных (заливных) отверстий должны быть вывернуты. Удалить отложения со сливных пробок. Залить масло до уровня контрольных отверстий. Контроль уровня производится после пробега по неровной дороге или с боковым уклоном в ту или другую сторону, чтобы часть смазки из картера перетекла к подшипникам ступиц колес | |||||||||||||

Сменитьмасло в картере ведущего гипоидного моста MADARA (При каждом 5ТО-10000, но не реже 1 раза в год). Сменитьмасло в картере ведущего гипоидного моста MADARA (При каждом 5ТО-10000, но не реже 1 раза в год).

| См. примечание | Ключи 14, 16, 19, 22 мм, ветошь, маслораздаточная колонка. | 32, 0 | ||||||||||

Примечание: Отработанное теплое масло (40 - 50° С) сливать через сливные отверстия, при этом пробки контрольных (заливных) отверстий должны быть вывернуты. Удалить отложения со сливных пробок. Залить масло в картер главной передачи до нижней кромки заливного отверстия. Залить масло в ступичные узлы до нижней кромки контрольного отверстия. Завернуть пробки заливного и контрольного отверстия.

Контроль уровня производится после пробега по неровной дороге или с боковым уклоном в ту или другую сторону, чтобы часть смазки из картера перетекла к подшипникам ступиц колес.

| |||||||||||||

| Рис. 82.Слив масла: | Рис. 83. Заливка масла: | ||||||||||||

| а) из картера ведущего моста | б) из ступичного узла | а) в картер ведущего моста | б) в ступичный узел | ||||||||||

| Возможный сопутствующий ремонт: Заменить пробки. | |||||||||||||

| Сменить фильтрующие элементы масляного фильтра. | См. примечание. | Накидной ключ 19 мм, ветошь | 14, 0 | ||||||||||

| Примечание: Вывернуть пробки сливных отверстий на колпаках и слить масло, очистить и завернуть пробки. Вывернуть болт крепления колпака фильтра и снять колпак вместе с элементом. Вынуть элемент из колпака и промыть колпак дизельным топливом. Сменить фильтроэлемент, залить в колпак свежее масло и собрать фильтр. Убедиться, при установке колпаков, в правильности установки прокладок для избежания их повреждения. Возможный сопутствующий ремонт: Заменить прокладку колпака масляного фильтра. | |||||||||||||

| |||||||||||||

Заменить фильтрующий элемент фильтра грубой очистки топлива (типа «PreLine» ф. «Mann+Hummel») Заменить фильтрующий элемент фильтра грубой очистки топлива (типа «PreLine» ф. «Mann+Hummel»)

| См. примечание.

| Ключи специальные 75-80 мм, 90-95 мм. | 14, 8 | ||||||||||

| Рис. 85. Снятие ФГОТ | Рис. 86. Прокачка топливной системы | ||||||||||||

| Примечание: Снять фильтрующий элемент с помощью специального ключа. Очистить от грязи место стыковки. Протереть привалочную поверхность фильтра. Заменить уплотнительные прокладки. Cмазать поверхности уплотнительных прокладок чистым топливом. Затянуть фильтр в соответствии с рекомендациями завода-изготовителя, нанесенными на корпусе фильтра. Прокачать топливную систему ручным топливоподкачивающим насосом. Внимание! Не допускайте сильной затяжки фильтра во избежание срыва резьбы, повреждения уплотнительной прокладки или корпуса фильтра. | |||||||||||||

Проверитьсостояние элементов централизованной системы смазки (ЦСС) (для авт. КАМАЗ-5480) Проверитьсостояние элементов централизованной системы смазки (ЦСС) (для авт. КАМАЗ-5480)

| Проверять визуальным осмотром. Не допускается разрыв, смятие трубопроводов. Проверить работоспособность насосной станции, нажав и удерживая кнопку включения 2-5 сек. В случае необходимости заправить смазкой (см. рис. 89) | Солидолонагнетатель мод. 390М | 3, 0 | ||||||||||

Рис. 87. Бачок ЦСС

Рис. 87. Бачок ЦСС

|  Рис. 88. Контрольная лампа включения и работы ЦСС

Рис. 88. Контрольная лампа включения и работы ЦСС

|  Рис. 89. Заправка ЦСС смазкой

Рис. 89. Заправка ЦСС смазкой

| |||||||||||

| Смазать шарниры и шлицевые соединения карданных валов | Смазать до выдавливания свежего смазочного материала из-под кромок манжет подшипников крестовин (см. рис. 89, 90) | Солидолонагнетатель мод. 390М или мод. 142 | 9, 0 (16, 0 для авт. КАМАЗ-6460, 6360) | ||||||||||

Рис. 90. Смазка шарниров карданного вала.

Рис. 90. Смазка шарниров карданного вала.

|  Рис. 91. Смазка шлицев карданного вала.

Рис. 91. Смазка шлицев карданного вала.

| ||||||||||||

| Смазать подшипник промежуточной опоры карданного вала (для авт. КАМАЗ-5360). | Смазывать до выхода свежей смазки из предохранительного клапана. | Солидолонагнетатель мод. 390М или мод. 142 | 2, 0 | ||||||||||

| Возможный сопутствующий ремонт: Заменить пресс-масленку. | |||||||||||||

| Смазать пальцы передних рессор | Смазать до выдавливания свежего смазочного материала из зазоров.

Рис. 92. Смазка пальца передней рессоры

Рис. 92. Смазка пальца передней рессоры

| Солидолонагнетатель мод.390М, подъёмник электромеханический мод. П128. | 0, 7 | ||||||||||

| Возможный сопутствующий ремонт: Заменить пресс-масленки. | |||||||||||||

| Смазать пальцы задних рессор (для авт. КАМАЗ-5360, -5460 с рессорной задней подвеской). | Смазать до выдавливания свежего смазочного материала из зазоров. | Солидолонагнетатель мод.390М, подъёмник электромеханический мод. П128. | 0, 7 | ||||||||||

| Возможный сопутствующий ремонт: Заменить пресс-масленки. | |||||||||||||

| Смазатьоси серег передних рессор (авт. КАМАЗ-5480) | Смазать до выдавливания свежего смазочного материала из зазоров.

Рис. 93. Смазка оси серьги

Рис. 93. Смазка оси серьги

| Солидолонагнетатель мод.390М, подъёмник электромеханический мод. П128. | 0, 7 | ||||||||||

| Смазать выводы аккумуляторных батарей. | Смазка наносится тонким слоем для предохранения от попадания влаги. | Ветошь, деревянная лопатка. | 4, 0 | ||||||||||

| Довести до нормы уровень масла в картере коробки передач. | Уровень масла должен доходить до кромки контрольного отверстия (см. рис. 94).

Рис. 94. Контрольное (заливное)

отверстие КП ZF

Рис. 94. Контрольное (заливное)

отверстие КП ZF

| Ключи 17, 19 и 22 мм, ветошь, маслораздаточная колонка. | 2, 8 | ||||||||||

| Довести до нормы уровень масла в картерах главных передач и колёсных редукторов ведущих мостов (кроме мостов Мадара). | Уровень масла должен доходить до кромки контрольного (заливного) отверстия | Ключи 14, 16, 19, 22 мм, ветошь, маслораздаточная колонка. | 9, 8 (19, 6 для авт. КАМАЗ-6460, -6360) | ||||||||||

| Довести до нормы уровень жидкости в бачке главного цилиндра привода сцепления. | См. примечание. | Ветошь, кружка, линейка, щуп. | 4, 2 | ||||||||||

| Примечание: Контроль уровня жидкости в бачке главного цилиндра проводите визуально. Нормальный уровень Б жидкости в гидро цилиндре соответствует 40 мм, допустимый - 10 мм. Полный объем жидкости в гидроприводе сцепления составляет 280 см3 (с бачком - 380 см3). | |||||||||||||

Рис. 95. Уровень жидкости в бачке главного цилиндра привода сцепления.

Рис. 95. Уровень жидкости в бачке главного цилиндра привода сцепления.

|  Рис. 96. Бачок главного цилиндра привода сцепления

(авт. КАМАЗ-5480)

Рис. 96. Бачок главного цилиндра привода сцепления

(авт. КАМАЗ-5480)

| ||||||||||||