Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Вопрос № 19. Сущность и механизм функционирования системы

|

|

планово-предупредительных ремонтных работ

Деятельность ремонтных служб большинства отечественных промышленных предприятий организована по системе планово-предупредительных ремонтных работ (ППР). Эта система представляет собой совокупность организационных и технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, проводимых профилактически по заранее составленному плану с целью предотвращения прогрессивного износа, предупреждения аварий и поддержания оборудования в постоянной эксплуатационной готовности.

Сущность системы ППР заключается в проведении через определенное число часов работы оборудования профилактических осмотров и различных видов плановых ремонтов, чередование и периодичность которых определяется назначением конкретных агрегатов, его конструктивными особенностями, габаритами и условиями эксплуатации.

Система ППР предусматривает поведение следующих видов работ по техническому обслуживанию и ремонту оборудования:

1. Межремонтное обслуживание;

2. Смена и пополнение масел;

3. Проверка геометрической точности;

4. Проверка жесткости;

5. Технические осмотры;

6. Плановые ремонты;

7. Внеплановые ремонты.

Межремонтное обслуживание заключается в наблюдении за состоянием оборудования, правильной его эксплуатацией, своевременном регулировании механизмов и устранении мелких неисправностей, чистке и смазке. Все эти работы выполняются основными рабочими и дежурным персоналом (слесарями, смазчиками, электриками) в нерабочие часы по заранее составленному графику, т.е. профилактически.

Смена и пополнение масел осуществляется по специальному графику для всего оборудования с централизованной и картерной системами смазки.

Геометрическая точность проверяется после проведения плановых ремонтов и профилактики по особому плану-графику для прецизионного и финишного оборудования в соответствии с нормами, предусмотренными ГОСТами или ТУ. Проверку выполняют контролеры ОТК с привлечением слесарей-ремонтников.

Проверка жесткости осуществляется для металлорежущих станков после проведения средних и капитальных ремонтов в соответствии с нормами, указанными в ГОСТах.

Осмотры проводятся с целью проверки состояния оборудования, а также устранения мелких неисправностей и выявления объемов подготовительных работ, подлежащих выполнению при очередном плановом ремонте. Осмотры, проводимые перед средним и капитальным ремонтами, сопровождаются составлением Ведомости дефектов, в которой отражаются все виды предстоящих работ, необходимые материалы и запасные части, а также балансовая стоимость объекта.

Плановые ремонты, в зависимости от содержания и трудоемкости подлежащих выполнению работ, подразделяются на текущие, средние и капитальные.

Текущий (малый) ремонт заключается в замене небольшого количества изношенных деталей и регулировании механизмов для обеспечения нормальной работы агрегата до очередного планового ремонта. Как правило, он проводится без простоя оборудования (в нерабочее время) и не предполагает существенной разборки агрегата. В течение года текущему ремонту подвергается 90-100 % технологического оборудования.

Средний ремонт заключается в смене или исправлении отдельных узлов или деталей оборудования. Он связан с разборкой, сборкой и выверкой отдельных частей, регулировкой и испытанием оборудования под нагрузкой. Этот вид ремонта проводится по специальной Ведомости дефектов и заранее составленной смете затрат в соответствии с планом-графиком ремонтов оборудования. В течение года среднему ремонту подвергается около 20-25 % установленного оборудования.

Капитальный ремонт осуществляется с целью восстановления исправности оборудования и восстановления полного или близкого к полному ресурса. При этом, как правило, производятся ремонт всех базовых деталей и узлов, сборка, регулировка и испытание оборудования под нагрузкой. Так же, как и средний ремонт, капитальный ремонт выполняется по специальной Ведомости дефектов, составленной при осмотре оборудования, а также по смете затрат и в соответствии с планом-графиком.. В течение года капитальному ремонту подвергается около 10-12% установленного оборудования. При капитальном ремонте на срок до очередного планового среднего или капитального ремонта восстанавливаются предусмотренные ГОСТами или ТУ геометрическая точность, мощность и производительность оборудования.

Внеплановый ремонт – это вид ремонта, вызванный аварией оборудования, или не предусмотренный годовым планом. При правильной организации ремонтных работ в строгом соответствии с системой ППР внеплановые ремонты практически исключаются.

Освоение системы ППР предполагает установление комплекса ремонтных нормативов и проведение технической и материальной подготовки ремонтных служб предприятия.

Эффективность применения системы ППР находится в прямой зависимости от совершенства нормативной базы, а также от соответствия ремонтных нормативов условиям эксплуатации оборудования. От точности нормативов в большой степени зависят расходы предприятия на техническое обслуживание и ремонт оборудования, а также уровень потерь в производстве, связанных с неисправностью оборудования. Ремонтные нормативы дифференцируются по группам оборудования и характеризуют последовательность проведения ремонтов и осмотров, объемы ремонтных работ, их трудоемкость и материалоемкость. Важнейшими нормативами системы ППР являются:

1. продолжительность межремонтного цикла;

2. структура межремонтного цикла;

3. продолжительность межремонтного и межосмотрового периодов;

4. категории сложности ремонта;

5. нормативы трудоемкости;

6. нормативы материалоемкости;

7. нормы запаса деталей, оборотных узлов и агрегатов.

Под продолжительностью (длительностью) межремонтного цикла понимается время работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или период между двумя последовательно выполняемыми капитальными ремонтами. Для большинства групп оборудования продолжительность межремонтного цикла определяется по формуле:

; ;

| (16.1) |

где β тп – коэффициент, учитывающий тип производства (для массового и крупносерийного β тп =1; для серийного β тп =1, 2; для мелкосерийного и единичного β тп =1, 5);

β то – коэффициент, характеризующий тип оборудования;

β м – коэффициент, учитывающий род обрабатываемого материала (при обработке конструкционных сталей β м =1; чугуна или бронзы - β м =0, 8; алюминиевых сплавов - β м =0, 75; высокопрочных сталей - β м =0, 7);

β у – коэффициент, характеризующий условия эксплуатации оборудования (при нормальных условиях механических цехов β у =1; для запыленных цехов и цехов с повышенной влажностью β у =0, 7).

Под структурой межремонтного цикла понимается перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период межремонтного цикла. Например, для многих средних и легких металлорежущих станков структура межремонтного цикла имеет следующий вид:

; ;

| (16.2) |

где К –капитальный ремонт оборудования;

О – осмотр (техническое обслуживание);

Т – текущий (малый) ремонт оборудования;

С – средний ремонт оборудования.

Структур межремонтного цикла показывает, в каком количестве и в какой последовательности должны проводиться те или иные виды ремонта или обслуживания оборудования.

Межремонтный период – это время работы единицы оборудования между двумя очередными плановыми ремонтами. Продолжительность межремонтного периода определяется по формуле:

; ;

| (16.3) |

где nс – число средних ремонтов, подлежащих выполнению в рамках межремонтного цикла;

nт – число текущих ремонтов, подлежащих выполнению в рамках межремонтного цикла.

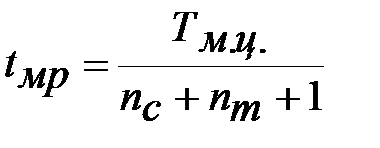

Межосмотровой период - время работы оборудования между двумя очередными осмотрами и плановыми ремонтами (периодичность технического обслуживания). Продолжительность этого периода рассчитывается по формуле:

; ;

| (16.4) |

где nо – число осмотров или число раз технического обслуживания на протяжении межремонтного цикла;

Под категорией сложности ремонтных работ понимаются степень сложности ремонта оборудования и его особенности. Чем сложнее оборудование, чем больше его габариты и выше точность обработки на нем, тем сложнее ремонт, а следовательно - и выше категория сложности.

Категория сложности ремонта обозначается буквой R и числовым коэффициентом перед ней. В качестве эталона для определения категорий ремонтной сложности металлообрабатывающего оборудования принят токарно-винторезный станок 1К62 с высотой центров 200 мм и расстоянием между центрами 1000 мм. Для этого станка установлена категория сложности по технической части 11 R, а по электрической - 8, 5 R. Категория ремонтной сложности любого другого станка данной группы оборудования устанавливается путем сопоставления его с эталоном.

Трудоемкость ремонтных работ того или иного вида определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу. Количество единиц ремонтной сложности по механической части оборудования совпадает с категорией сложности (так, станок 1К62 по механической части имеет 11 ремонтных единиц, а по электрической части установлено 8, 5 ремонтной единицы).

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы.

Суммарная трудоемкость по отдельному виду ремонтных работ определяется по формуле:

; ;

| (16.5) |

где R – категория ремонтной сложности оборудования анализируемой группы;

tр - норма времени на одну ремонтную единицу по всем видам ремонтных работ, н-ч;

Соб – количество единиц оборудования данной группы, ед.

Для установления потребной численности ремонтных рабочих соответствующей профессии (слесарей, станочников, сварщиков и т.д.) на анализируемый период осуществляется расчет общей трудоемкости подлежащих выполнению в этом периоде ремонтных работ:

; ;

| (16.6) |

где tрк – норма трудоемкости работ соответствующего типа (слесарных, станочных и т.д.) для капитального ремонта на одну ремонтную единицу;

tрс – норма трудоемкости работ соответствующего типа для среднего ремонта на одну ремонтную единицу;

tрт – норма трудоемкости работ соответствующего типа для текущего (малого) ремонта на одну ремонтную единицу;

tо – норма трудоемкости работ соответствующего типа для осмотров (технического обслуживания) на одну ремонтную единицу;

nк – общее количество капитальных ремонтов, подлежащих выполнению в анализируемом периоде;

mc – общее количество средних ремонтов, подлежащих выполнению в анализируемом периоде;

fм – общее количество текущих ремонтов, подлежащих выполнению в анализируемом периоде;

dо – общее количество осмотров, подлежащих выполнению в анализируемом периоде;

Ri – категория ремонтной сложности оборудования, для которого осуществляется i-й капитальный ремонт;

Rj – категория ремонтной сложности оборудования, для которого осуществляется j-й средний ремонт;

Rк – категория ремонтной сложности оборудования, для которого осуществляется к-й текущий ремонт;

Rl – категория ремонтной сложности оборудования, для которого осуществляется l-й осмотр.

Соответственно, необходимая численность ремонтных рабочих той или иной квалификации определяется по формуле:

; ;

| (16.7) |

где Fэф – эффективный фонд рабочего времени одного работника соответствующей квалификации, ч.;

Квн – плановый коэффициент выполнения норм по ремонтным работам анализируемого типа.

Материалоемкость всех видов ремонтов и технического обслуживания определяется исходя из норм расхода материалов, установленных на единицу ремонтной сложности и количества единиц ремонтной сложности оборудования данной группы. аналогично рассчитываются нормы запаса деталей и оборотных узлов и агрегатов.

На основе ремонтных нормативов разрабатываются годовые графики ППР оборудования, в которых по конкретным срокам предусматриваются необходимые ремонты и мероприятия по техническому обслуживанию каждой единицы оборудования; определяются размеры трудоемкости предстоящих работ и устанавливается штат ремонтного персонала. Эти графики кладутся в основу текущего планирования и анализа выполнения работ в цехах и на предприятии в целом.

Планирование ремонтных работ заключается в составлении общих годовых, уточненных квартальных и месячных планов ремонтов по цехам и заводу в целом. Планы ремонтов составляются бюро ППР в виде календарных планов-графиков, включающих перечень всех инвентарных единиц оборудования, виды ремонтов и осмотров, которые должны быть осуществлены в плановом году с указанием календарного срока их выполнения (см. табл. 10.5.1).

Предварительные сроки выполнения ремонтов и осмотров определяются по нормативам ППР в соответствии с продолжительностью межремонтного цикла, межремонтного и межосмотрового периодов. Месяц и дата, в которых должен производиться очередной плановый ремонт или осмотр, определяется путем прибавления к месяцу (дате) предыдущего ремонта (осмотра) времени межремонтного (межосмотрового) периода. Помимо этого, на графике указываются

трудоемкость ремонта по слесарным и станочным работам, а также время простоя оборудования в ремонте. Итоговые данные граф таблицы служат исходными данными для расчета необходимой численности слесарей-ремонтников и станочников для изготовления запасных частей.

Для обеспечения равномерности загрузки ремонтного персонала в течение года график ремонта корректируется таким образом, чтобы объем работ в нормо-часах по месяцам был примерно одинаковым. Для этого часть ремонтных работ из месяца со значительным превышением объема в нормо-часах переносится на месяцы с недогрузкой рабочих.

По данным этой графы таблицы определяется среднее количество единиц оборудования, постоянно находящегося в ремонте. Оно равно частному от деления общего числа дней простоя оборудования на среднее число рабочих дней в году.

На основе годового плана-графика составляются месячные планы ремонтных работ, которые служат базой для разработки календарных планов ремонта каждого вида оборудования и организации труда рабочих ремонтных бригад. Месячный план ремонта согласуется с планом выпуска основной продукции на данный месяц.

Состав бригад для осуществления ремонта конкретного типа оборудования зависит от трудоемкости и вида ремонта. Для каждого вида ремонта и типа оборудования устанавливается определенное нормативное количество рабочих в бри гаде исходя из трудоемкости ремонтных работ, обеспечивающих полную загрузку ремонтников в течение рабочего дня.

Планирование работы РМЦ осуществляется методами, аналогичными методам планирования работы механических цехов с единичным и мелкосерийным типами производства.

На основе годового плана-графика ремонта оборудования планово-производственное бюро отдела главного механика устанавливает для РМЦ квартальный план с разбивкой по месяцам. План составляется в ремонтных единицах и в единицах трудоемкости по следующим видам ремонтных работ:

a) ремонт оборудования (с разбивкой на капитальный, средний, текущий);

b) осмотры и проверки на точность;

c) изготовление запасных деталей;

d) регенерация масел;

e) работы по технике безопасности, хозяйственные и прочие работы.

Кроме того, предусматривается резерв на внеплановые (аварийные) работы в размере до 15% общей трудоемкости работ.

Объем работ по изготовлению запасных и сменных деталей устанавливается исходя из продолжительности производственного цикла изготовления деталей и срока ремонта оборудования, в котором будут использованы эти детали. Кроме того, по отдельным видам деталей устанавливается задание для пополнения текущего запаса.

Все виды работ, образующие систему ППР, нуждаются в соответствующей технической и организационной подготовке. Техническая подготовка системы ППР состоит из конструкторской и технологической подготовки.

Конструкторская подготовка заключается в систематизации технической документации по отдельным типоразмерам оборудования и представлении ее в виде альбомов, комплектуемых из чертежей на оборудование и технической документации, разрабатываемой для модернизации оборудования. Эти альбомы используются при технологической подготовке ремонтных работ, а также для изготовления сменных деталей и узлов, для решения вопросов, связанных с конструктивной унификацией деталей, с внедрением заменителей дефицитных черных и цветных металлов, с модернизацией оборудования. В общем случае, альбом на металлорежущий станок может содержать:

1. паспорт станка;

2. схемы (гидравлическую, кинематическую, электрическую, пневматическую, смазочную);

3. чертежи сборочных единиц и сменных деталей;

4. спецификации покупных деталей и узлов и т.д.

Технологическая подготовка предусматривает формирование типовых технологических процессов разборки и сборки оборудования, разработку технологических процессов изготовления и восстановления деталей, проектирование специального оборудования и оснастки для проведения ремонтных работ, а также уточнение ведомости дефектов.

Ведомость дефектов является исполнительной технологической ведомостью и, как правило, составляется в течение одного из плановых осмотров перед капитальным ремонтом, а также перед средним ремонтом с периодичностью свыше одного года. Эта ведомость корректируется после разборки оборудования.

При проектировании технологических процессов восстановления деталей широко применяются методы, обеспечивающие увеличение сроков их службы и комплексную механизацию работ.

Прогрессивными направлениями технологической подготовки являются разработка и внедрение узлового и последовательно-узлового методов ремонта. При узловом методе ремонта отдельные узлы заменяются запасными (оборотными), заранее отремонтированными или новыми. При последовательно-узловом методе требующие ремонта узлы ремонтируются не одновременно, а последовательно, во время перерывов в работе станка (например, в нерабочие смены). Внедрение этих методов является важнейшим условием проведения трудоемких ремонтов в выходные и праздничные дни, а в условиях массового, особенно автоматизированного и гибкого автоматизированного производства - является единственным путем повышения эффективности ремонтных работ.

Организационная подготовка ремонтных работ призвана:

a) создавать рациональный алгоритм проведения всех видов ремонтных работ и технического обслуживания;

b) определять механизм обеспечения ремонтных работ необходимыми материалами, сменными деталями и узлами, инструментами, оснасткой, подъемно-транспортным оборудованием.