Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Электродуговая сварка в среде инертных газов.

|

|

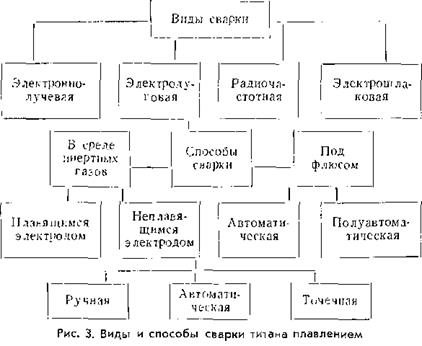

В отечественной промышленности и за рубежом для титана и его сплавов наиболее распространена электрическая дуговая сварка в среде защитных (инертных), газов: аргона, гелия или смеси этих газов.

|

Сварку выполняют с местной зашитой и в специальных камерах. В отечественной промышленности широко применяются следующие разновидности этого способа сварки:

1) автоматическая сварка пеплавящимся электродом, пульсирующей (импульсной) и постоянно горящей дугой без присадочного и с присадочным металлом;

2) ручная дуговая сварка нсплавящимся электродом с присадочным металлом;

3) точечная дуговая сварка пеплавящимся электродом без присадочного металла;

4) автоматическая и полуавтоматическая дуговая сварка плавящимся электродом.

При сварке в стационарных камерах (рис. 5) защита сварного соединения обеспечивается при заполнении камеры инертным газом с предварительным удалением из нее воздуха. Роль инертного газа сводится к физической защите от взаимодействия с воздухом свариваемого и присадочного металлов, а также сварного соединения, нагретых выше 600° С.

|

Наиболее надежная защита достигается при сваркс деталей в камерах. Однако применение сложных камер вызывает большие трудности в производственных условиях. В зависимости от размеров и формы свариваемых деталей и узлов в настоящее время разработаны и применяются стационарные камеры, насадки и камеры, в которых находится сварщик (или сварщики) в процессе сварки.

|

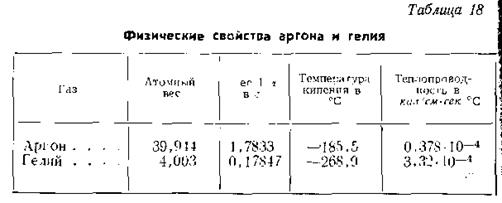

Защитные газы. В качестве защитных газов при сварке применяют инертные газы. Инертными или благородными называют газы, имеющие целиком заполненные наружные электронные оболочки, tic способные к химическим реакциям и практически нерастворимые в металлах. Инертные газы представляют собой одно- атомпые газы. Для сварки титана и его сплавов применяют инертные газы — аргон, гелий и их смеси) (табл. 18).

|

Вследствие высокой химической активности титана 1 аргон и гелий должны быть чистыми в отношении со- | держания активных газов и влаги. Чистота аргона = марки А составляет 99, 99% по ГОСТу 10157—62. Допускаемые примеси в аргоне составляют не более 0, 003% 02, 0, 01% Na и 0, 03% Н2О.

Вследствие высокой химической активности титана 1 аргон и гелий должны быть чистыми в отношении со- | держания активных газов и влаги. Чистота аргона = марки А составляет 99, 99% по ГОСТу 10157—62. Допускаемые примеси в аргоне составляют не более 0, 003% 02, 0, 01% Na и 0, 03% Н2О.

Аргон имеет более широкое применение при сварке титана, чем гелий, по следующим причинам:

1. Аргон тяжелее гелия в 10 раз (табл. 18) и на 25% тяжелее воздуха, поэтому достигается лучшая защита зоны сварки при расходе аргона меньше на 30—35%, чем гелия.

2. Стоимость аргона-значительно ниже, чем гелия.

3. При сварке плавящимся электродом на постоянном токе в среде аргона достигается струйный перенос металла.

4. Напряжение дуги при сварке в аргоне ниже в 1, 5— 2.0 раза, чем в гелии. При одном и том же токе при сварке в среде аргона выделяется меньше тепла, чем в срсде гелия. Поэтому при дуговой сварке в среде аргона легче управлять процессом сварки и, особенно, при сварке титана малых толщин.

Гелий и смссь гелия с аргоном применяют в качестве защитного газа при дуговой сваркс плавящимся электродом титана и его сплавов больших толщии 10— 40 мм. Лучшие результаты сварки получаются при использовании смеси из 20% Аг и 80% Не.

Расход газа Q одним постом за рабочую смену ориентировочно можно подсчитать по следующей эмпирической формуле:

|

Неплавящиеси электроды.

Неплавящиеси электроды.

При дуговой сваркс титана в среде инертных газов применяют прутки из чистого вольфрама, из вольфрама с добавкой 1, 5 -2.0% окиси тория (торированные электроды) и из вольфрама с добавкой 0, 8—1, 1% окиси лантана (лаптанированные электроды).

Широкое применение вольфрама обусловлено его тугоплавкостью (температура плавления 3500°С, температура кипения 5900° С) и высокими электропроводностью и теплопроводностью. Прутки из чистого вольфрама диаметром 0, 5—8 мм.изготовляют по ТУ В М2—529—57.

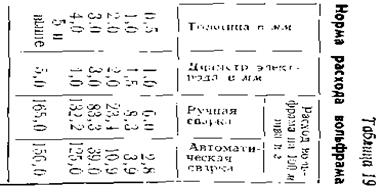

Для сварки постоянным током прямой полярности применяют торированные электроды, изготовляемые в виде прутков диаметром 1-8 мм, лантанированные электроды, изготовляемые в виде прутков диаметром от 1 до 10 мм. Добавка тория и лантана значительно повышает эмиссионную способность электрода, снижает катодное падение напряжения, в результате чего облегчается процесс зажигания дуги, увеличивается устойчивость дугового разряда и повышается стойкость электрода (уменьшается температура электрода). Применение торированпых и лантанированных электродов, заточенных на конус, исключает блуждание дуги и значительно повышает плотность тока и концентрацию тепла в сварочной ванне. Положительное влияние на стойкость торированного и лаптанированного электродов оказывает шлифовка его конусной поверхности. Ориентировочные нормы расхода вольфрама при ар- гоно-дуговой сварке с применением вольфрамовых, торн- ровапных и лантанированных электродов приведены в табл.19.

Для сварки постоянным током прямой полярности применяют торированные электроды, изготовляемые в виде прутков диаметром 1-8 мм, лантанированные электроды, изготовляемые в виде прутков диаметром от 1 до 10 мм. Добавка тория и лантана значительно повышает эмиссионную способность электрода, снижает катодное падение напряжения, в результате чего облегчается процесс зажигания дуги, увеличивается устойчивость дугового разряда и повышается стойкость электрода (уменьшается температура электрода). Применение торированпых и лантанированных электродов, заточенных на конус, исключает блуждание дуги и значительно повышает плотность тока и концентрацию тепла в сварочной ванне. Положительное влияние на стойкость торированного и лаптанированного электродов оказывает шлифовка его конусной поверхности. Ориентировочные нормы расхода вольфрама при ар- гоно-дуговой сварке с применением вольфрамовых, торн- ровапных и лантанированных электродов приведены в табл.19.

Присадочные материалы.

Сварку деталей из титана и его сплавов можно вести с применением присадочных материалов обычно в виде холодно-тянутой проволоки или прутков, изготовленных из листового металла. При электрошлаковой сварке в  качестве присадочного металла используют проволоку и пластины. Путем соответствующего выбора состава присадочного металла можно изменять состав металла шва. Для автоматической и полуавтоматической сварки применяют проволоку в бухтах. Для ручной сварки проволоку рубят па стержни длиной 300—400 мм. При всех способах сварки проволоку применяют без покрытий.

качестве присадочного металла используют проволоку и пластины. Путем соответствующего выбора состава присадочного металла можно изменять состав металла шва. Для автоматической и полуавтоматической сварки применяют проволоку в бухтах. Для ручной сварки проволоку рубят па стержни длиной 300—400 мм. При всех способах сварки проволоку применяют без покрытий.

Сварочная проволока, прутки и полосы должны иметь чистую, без альфированного слоя, не насыщенную водородом, не загрязненную маслом и т. п. поверхность. Указанные загрязнения на проволоке снижают пластич- юсть металла шва и способствуют образованию пор в нём. Сварочную проволоку в случае ее загрязнения очищают путем опескоструивания, травления или механической обработки. Водород удаляется вакуумным отжигом.

Сварочная проволока снабжается сертификатом завода-изготовителя, в котором указывается марка проволоки, химический состав, в том числе содержание газов и другие характеристики (вес, диаметр, номер плавки и т. п.).

Выбор сварочной проволоки определяется условиями сварки и эксплуатации конструкции. Состав сварочной проволоки должен быть близким к составу свариваемого металла, чтобы пластичность металла шва была несколько меньше, чем основного металла. Из условий образования пористости в швах желательно не применять сварочную проволоку, легированную марганцем и оловом. Сварочную проволоку из титана и его сплавов изготовляют по специальным техническим условиям диаметром 0, 8—7 мм после вакуумного

|

отжига. Химический состав проволоки для сварки технического титана и его сплавов и механические свойства се приведены в табл. 20. Химический состав пластин для электрошлаковой сварки тот же, что и свариваемого металла.

Флюсы

Флюсы

Флюсы для дуговой и электрошлаковой сварки впервые разработал С.М. Гуревич в институте электросварке им. Е.О. Патопа.

Вследствие высокой химической активности титана, его флюсы должны быть химически нейтральными к жидкому металлу сварочной ванны. Этому требованию удовлетворяют при дуговой сварке плавленые фтористые флюсы мелкой грануляции марки АНТ-1 и АНТ-3, а при электрошлаковой сварке — марки АНТ-2, по составу близкие к АНТ-1, но имеющие более высокую температуру плавления. Все флюсы относятся к бескислородным. В состав флюсов в основном входят химически чистые галогенные соли щелочно-земельных металлов. В целях удаления влаги готовый флюс прокаливают при температуре 300—350°С в течении 2, 0—2, 5 ч, а непосредственно перед сваркой — при температуре 200—250°С в течение 1 ч. Влага во флюсе является источником пор и трещин металла шва.

Основным назначением флюсов являются обеспечение устойчивости процесса, хорошего формирования шва, а также зашита расплавленной ванны, прилегающего к ней основного металла и охлаждаемого шва, нагретых выше 6000С как с внешней, так и с обратной стороны.

Качество сварки во многом зависит от источника тепла и параметров режимов сварки. Наиболее наглядными для оценки свойств сварных соединений являются размеры и формирование шва, а также степень защиты сварного соединения. Основные требования к сварочному оборудованию - это обеспечение стабильного процесса плавления свариваемого к присадочного металла, равномерного и постоянного перемещения источника тепла, полной и надежной защиты сварного соединения от атмосферы в условиях сварочного цикла, а также исключение деформаций свариваемых деталей в процессе сварки. Всем перечисленным требованиям в основном отвечают применяемые стандартные источники тепла, автоматы, полуавтоматы, сборочные установки, защитные камеры и приборы.