Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Производственная структура предприятия

|

|

Производственная структура предприятия — это состав и соотношение его внутренних звеньев: участков, отделов, лабораторий и других компонентов, составляющих единый хозяйственный объект; определяется размером предприятия, отраслью производства, уровнем технологии и специализации предприятия. Какой-либо устойчивой стандартной структуры не существует. Она постоянно корректируется под воздействием производственно-экономической конъюнктуры, НТП, социально-экономических процессов.

Однако при всем многообразии структур производственные предприятия имеют идентичные функции, главные из которых — изготовление и сбыт продукции. В целях обеспечения нормального функционирования структура производственного предприятия должна включать:

-органы управления предприятием;

-функциональные отделы, лаборатории, другие непроизводственные службы;

-цехи основного производства;

-вспомогательные и обслуживающие цехи, склады;

-прочие организации (подсобные, социально-бытовые).

Под производственной структурой завода понимают состав производственных цехов, вспомогательных и обслуживающих подразделений с указанием связей между ними.

Производственный цех – это производственное административно-хозяйственное обособленное подразделение завода, включающее в себя производственные участки, вспомогательные подразделения, служебные и бытовые помещения, а также помещения общественных организаций. При этом состав производственных участков и вспомогательных подразделений определяется конструкцией изготовляемых изделий, технологическим процессом, программой выпуска и организацией производства.

Производственным участком называют объединенную по тем или иным признакам группу рабочих мест, выделенную в самостоятельную административную единицу и возглавляемую мастером. В состав производственного участка может входить несколько отделений.

Профиль, масштабы и отраслевая принадлежность предприятия определяются составом, технологической специализацией и размерами его производственных цехов, участков, мастерских. Каждая стадия, через которую проходит предмет труда в процессе его обработки, представляет собой совокупность работ, характеризующихся технологической однородностью и создающих основу расчленения процессов производства на частичные процессы, выполняемые работниками различных профессий и квалификации.

Расстановка рабочих по рабочим местам сопровождается обычно образованием бригад, групп и служб. Бригады создаются для выполнения заданий, требующих совместной деятельности нескольких человек. В зависимости от характера, сложности и особенностей производственного процесса, трудоемкости работ определяется численный и профессионально-квалификационный состав бригады и ее организационная форма: специализированная или комплексная.

Бригады, рабочие группы, звенья формируются в участки и сектора, а те в свою очередь — в цеха, отделы, лаборатории. Цеха, отделы, лаборатории формируют структуру предприятия. В зависимости от особенностей производственного процесса и характера выполняемой работы создается рабочее место, определяемое на основе технических и эргономических нормативов.

Производственные участки (цехи, мастерские) подразделяются на две группы:

1. Участки основного производства, где непосредственно изготавливается продукция, предназначенная для реализации. Они формируются в соответствии с профилем предприятия и в зависимости от конкретных видов продукции, масштабов и технологии производства.

К главным задачам основных участков относятся: своевременный выпуск продукции, снижение издержек производства, повышение качества продукции, возможность своевременной перестройки производства в соответствии с меняющимися потребностями рынка. Эти задачи решаются на основе рациональной специализации и размещения участков, их кооперирования и обеспечения пропорциональности производственного процесса от первой до последней операции.

Существуют следующие формы специализации цехов:

-предметная специализация (сосредоточение в отдельных цехах основной части или всего производственного процесса по изготовлению конкретных видов и типоразмеров готовой продукции);

-подетальная (поагрегатная) специализация (закрепление за каждым участком изготовления отдельных деталей или агрегатов машин);

-технологическая (стадийная) специализация (пооперационное разделение труда между участками);

-территориальная специализация (каждый участок может выполнять одинаковые функции на удаленных друг от друга территориях).

2. Вспомогательные и обслуживающие цеха, результат деятельности которых потребляется внутри самого предприятия.

Основной задачей вспомогательных участков является обеспечение нормальной, бесперебойной работы участков основного производства. К вспомогательным относятся производственные участки по:

-изготовлению, ремонту и настройке приспособлений, приборов, инвентаря;

-надзору за работоспособностью и ремонту оборудования, машин, механизмов, зданий, сооружений;

-обеспечению электрической и тепловой энергией, надзором и ремонтом электрооборудования и тепловых сетей;

-внутрипроизводственной и внешней транспортировке сырья, материалов, заготовок, готовой продукции;

-склады предприятия.

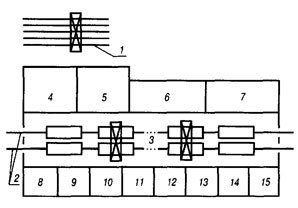

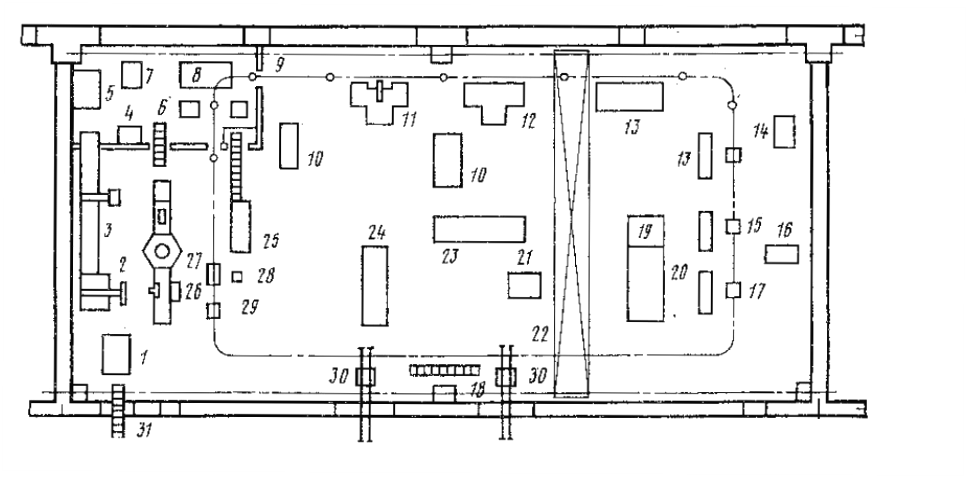

Рис 2.1 План главного производственного корпуса вагоноремонтного завода

1 – пути колесного парка

2 – ремонтные пути

3 – вагоносборочный участок

4 – тележечный участок

5 – колесный участок

6 – участок роликовых подшипников

7 – служебно-бытовое помещение

8 – участок ремонта крышек люков и других агрегатов

9 – кузнечное отделение

10 – сварочное отделение

11 – контрольный пункт автосцепки

12 – механическое отделение

13 -14 - центральная инструментальная кладовая

15 – деревообделочное отделение

Для завода, специализированного на ремонте цистерн для бензина и светлых нефтепродуктов, производственная структура может быть следующей:

а) Основные производственные участки:

- вагоносборочный цех с ремонтно-сборочным отделением и отделением по окраске вагонов;

Вагоносборочный цех служит для производства разборочных, ремонтно-сборочных и малярных работ на вагоне.

Ремонтно-сборочное отделение предназначено для производства разборочных и ремонтно-сборочных работ на раме и котле цистерны. Разборочные операции при поточной форме организации производства выполняются, как правило, на позициях перед зданием депо. Ремонтные позиции отделения оснащены подъемными площадками для слесарных и сварочных работ на котле, оборудованными гидравлическими комплектами электроинструмента, установкой для снятия и постановки поглощающих аппаратов с гидравлическими гайковертами. Рабочие места оборудуют раздаточными колонками сжатого воздуха, розетками для подключения электросварочных аппаратов и электрического инструмента. Передвигаются вагоны с позиции на позицию с помощью конвейера. Для подъемки вагонов используются стационарные электрические домкраты грузоподъемностью 30 тонн. Подъемка и перемещение тяжелых деталей производиться мостовым краном грузоподъемностью 10 тонн. Малярное отделение служит для окраски вагонов с последующей их сушкой. Для ускорения процесса окраски и облегчения труда маляров используют механизированные способы окраски с применением установок безвоздушного распыления и передвижения конвейерной сушки. Между ремонтно-сборочным и малярным отделением предусматривается тамбур-шлюз шириной не менее 6 метров с огнестойкими перегородками.

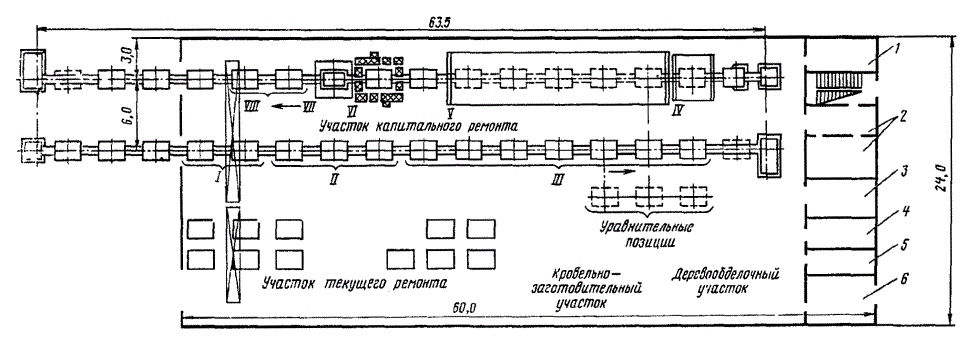

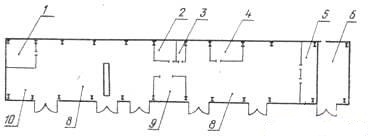

Рис 2.2 План сборочного цеха

I - разборка;

II - электросварочные и правильные работы;

III - ремонтные работы;

IV - окраска;

V - сушка;

VI - нанесение надписей;

VII - приемка контейнеров;

1 - контора;

2 - бытовые помещения;

3 - помещение для приготовления краски;

4 - кладовая инструмента и запасных частей;

5 - кладовая лесоматериалов;

6 - трансформаторная подстанция (размеры в метрах)

- участок по ремонту тележек;

Отделение ремонта тележек служит для разборки, ремонта и сборки тележек. Тележки ремонтируются в тележечном отделении поточным методом, который предусматривает полную их разборку, осмотр, определение величины износа, неисправности боковой рамы, надрессорной балки, устранение выявленных неисправностей.

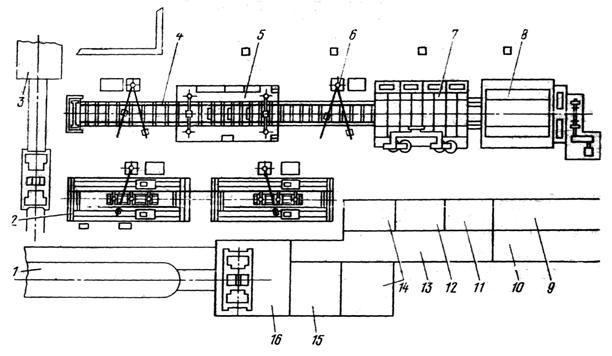

Рис 2.3 Поточная линия ремонта тележек

1 — позиция выкатки тележек;

2 — позиция разборки и сборки тележек;

3 — позиция мойки рамы тележки;

4 — позиция разборки и проверки рамы;

5 — позиция ремонта рамы;

6 — сборка рамы;

7 — окраска рамы;

8 — сушка рамы;

9 — накопитель колесных пар;

10 — кран-балка;

11 — место для сборки;

12 — монтажная машина;

13 — участок ремонта буксовых узлов и рессорного подвешивания;

14 — накопитель готовых буксовых узлов;

15 — место разборки;

16 — накопитель тележек и рам

- колесно-роликовый участок с отделениями обмывки (очистки) колесных пар, колесотокарным, роликовых подшипников с демонтажным, ремонтным, комплектовочным и монтажным отделениями, парком тележек и колесных пар;

Колёсотокарное отделение предназначено для ремонта колесных пар. Колесотокарное отделение имеет следующие участки: участок обмывки и очистки колесных пар; колесотокарное отделение; участок дефектоскопии колесных пар; отделение по наплавке гребней колес и резьбы М110 колесных пар.

В отделении очистки и обмывки колесных пар выполняется очистка, обмер и определение вида ремонта колесных пар, а также обмывка колесных пар после демонтажа буксового узла. Участок дефектоскопии предназначен для проверки неразрушающего контроля элементов колесных пар с целью выявления скрытых дефектов. В отделение по наплавке выполняется восстановление резьбы М110 шейки оси и гребней колес колесных пар наплавкой.

В колесотокарном отделении производится обточка колесных пар с целью устранения дефектов поверхности катания колес колесных пар и после наплавки.

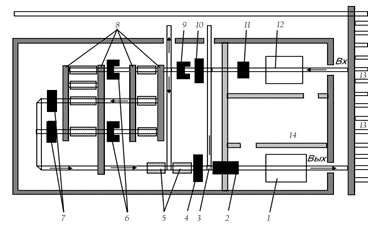

Рис.2.4 Планировка колесного цеха

1 – выходной контроль;

2 – площадка для окраски и сушки колёсных пар; стенд для монтажа роликовых букс;

3 – поворотные устройства;

4 – устройство выходного контроля (дефектоскопия, измерение и клеймение колёсных пар);

5 – накопители колёсных пар;

6 – портальные колесотокарные станки;

7 – станки для обтачивания и накатывания шеек и предподступичных частей осей колёсных пар;

8 – устройства для поперечного перемещения колёсных пар;

9 – установка для магнитной и ультразвуковой дефектоскопии;

10 – стенд для измерения колёсных пар;

11 – моечная машина;

12 – стенд демонтажа роликовых букс;

13 – колёсный парк;

14 – участок ремонта и комплектования подшипников и буксовых узлов;

- ремонтно-комплектовочный участок с отделениями автосцепки, ремонта сливных и предохранительно-выпускных приборов;

Ремонтно-комплектовочный участок (РКУ) предназначен для ремонта деталей, комплектования и проверки узлов с целью обеспечения ремонта вагонов по принципу замены неисправных узлов и деталей новыми или заранее отремонтированными.

Контрольный пункт автосцепки служит для ремонта автосцепного устройства вагонов. Ремонт автосцепки организуется на поточной линии с созданием межоперационных запасов объектов ремонта между рабочими местами. Для ремонта поглощающих аппаратов предусмотрены механизированные стенды, ремонт тяговых хомутов осуществляется на поточной линии, применяются стенды для производства сварочно-наплавочных работ, приспособления для обработки деталей механизма сцепления, хвостовика корпуса.

Рис 2.5 План контрольного пункта автосцепки

1 – контейнеры для поглощающих аппаратов;

2 – стол для осмотра и определения объема ремонта тяговых хомутов;

3 – поточная линия для ремонта тяговых хомутов;

4 – стенд для наплавки тяговых хомутов;

5 – сварочный стол;

6 – рольганг;

7 – полуавтомат А-765;

8– стенд-кантователь для наплавки автосцепки;

9 – подвесной монорельс;

10 – стеллаж-верстак;

11– вертикально-фрезерный станок.;

12 – горизонтально-фрезерный станок;

13 – верстак;

14 – наждачно-шлифовальный станок с гибким валом;

15 – стенд для обработки шина автосцепки;

16 – стеллаж;

17 – сборочный стенд;

18 – кассета обоим для автосцепки;

19 – стенд для клеймения деталей;

20 – стеллаж для отремонтированных детален автосцепки;

21 – контейнер для деталей автосцепки;

22 – кран-балка грузоподъемностью 0.5 т;

23 – слесарный верстак;

24 – шкаф для инструмента и шаблонов;

25 – стол для проверки деталей автосцепки;

26 – кассета упорных плит;

27 – стенд для ремонта поглощающих аппаратов;

28 – стенд для разборки механизма сцепления автосцепки;

29 – установка для дефектоскопии хвостовика автосцепки;

30 – механизированная тележка для транспортировки автосцепок;

31 – рольганг для подачи комплектов поглощающих аппаратов.

б) Вспомогательные производственные цехи и отделения:

- ремонтно-механический цех;

Ремонтно-механический цех. Его назначение - изготовление и ремонт запасных частей для основного и вспомогательного оборудования. Цех, как правило, имеет большой станочный парк: токарные, фрезерные, шлифовальные, зубонарезные станки и т.д. Так же на территории цеха располагается сварочный участок, где выполняются работы по ремонту деталей (трещин, дефектов литья, наплавке износостойких покрытий и т.д)

Рис. 2.6 Схематический план ремонтно-механического цеха

1 — кузнечный участок;

2 — вентиляторный и тепловой пункт;

3 — щитовая;

4 — токарно-винторезный станок;

5 — верстак;

6 — участок мойки;

8 — участок технического обслуживания и текущего ремонта;

9 - фрезерный станок

10 — склад запасных частей и сборочных единиц с инструментально-раздаточной кладовой;

11 — слесарно-механический участок.

- электросварочное отделение

Электросварочное отделение служит для выполнения сварочно-наплавочных работ при восстановлении деталей вагонов. В сварочном отделении оборудованы специальные кабины, где установлены сварочные автоматы и полуавтоматы.

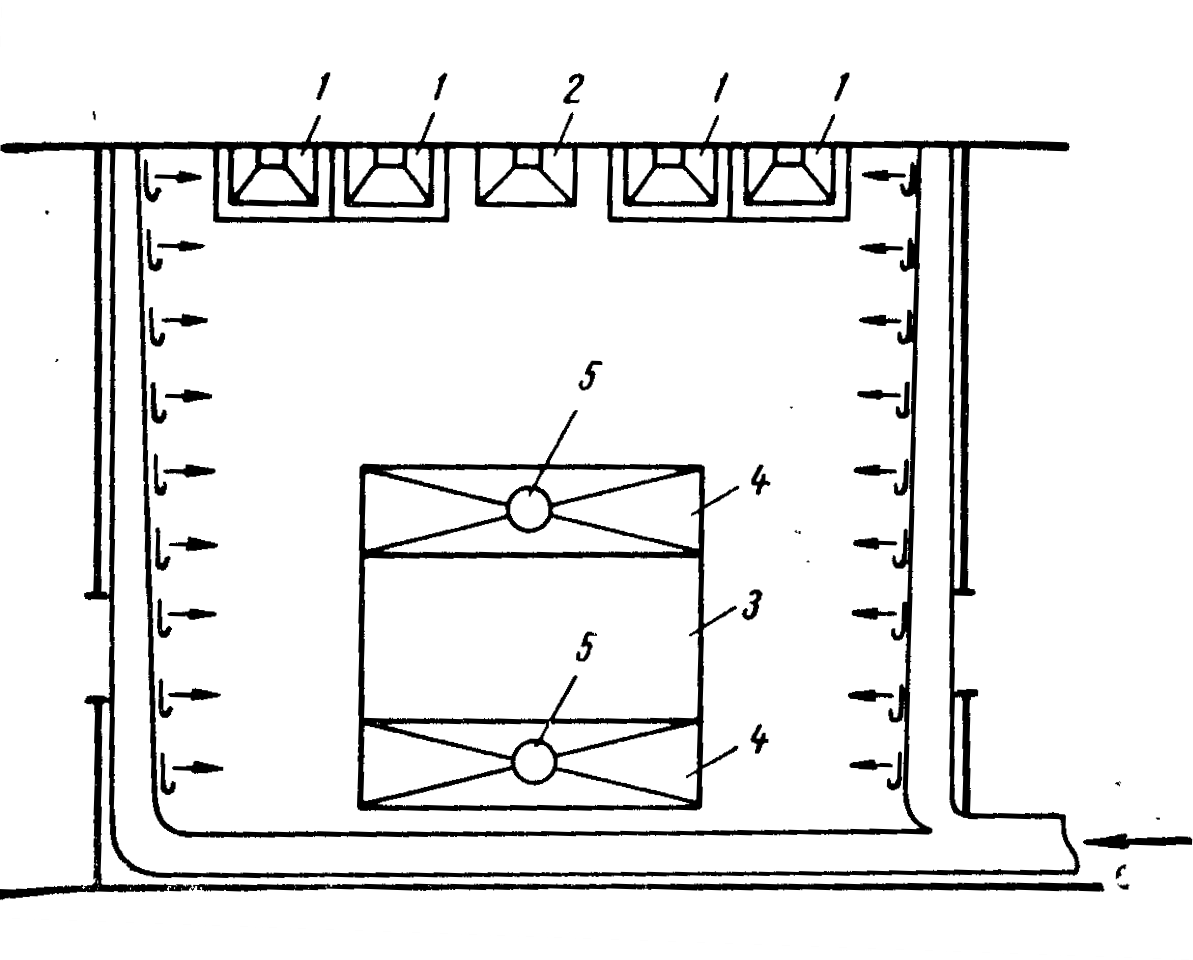

Рис 2.7 План электросварочного отделения

1 – стенд для испытания шлифовальных кругов;

2, 14 – шкафы управления полуавтоматами;

3 – сварочный полуавтомат А-П97;

4 – вентиляционный воздухопровод;

5 – вентилятор;

6 – реостаты;

7, 13, 16 – сварочные аппараты;

8 – приспособление для наплавки триангелей;

9, 17, 18 – выпрямители;

10 – распределительный щит;

11 – сварочный генератор;

12– кран-балка;

15 – трансформатор;

19 – стол сварщика.

- участок ремонта электросилового оборудования завода (электроцех);

Электроцех включает специализированные по видам работ и обслуживаемому оборудованию участки. Он обеспечивает все виды работ по эксплуатации заводского электрооборудования, межцеховых электроустановок, электрических сетей и систем связи, автоматики, систем диспетчерского управления, электрооборудования заводского вычислительного центра, осуществляет оперативное управление и техническое руководство проведением профилактического и текущего ремонтов электрооборудования, крупных производственных установок и агрегатов.

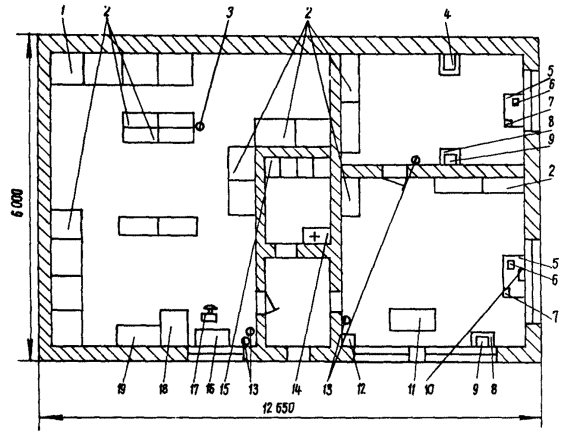

Рис.2.8 Участок ремонта электросилового оборудования

1— участок ремонта вводов и разрядников,

2 — пропнточно-сушильный участок,

3 — окрасочный участок,

4 — сварочный участок,

5 — испытательный участок,

6 — разборочно-дефектовочный участок,

7 — участок ремонта активной части,

8 — сборочный участок,

в — изолировочно-обмоточный участок,

10 — кладовая,

11 — вентиляционная камера

- малярное отделение;

Малярное отделение служит для окраски вагонов и последующей их сушки. Для ускорения процесса окраски и облегчения труда маляров в грузовых вагонных депо используют механизированные способы окраски с применением установок безвоздушного распыления «Радуга-0, 63», «Радуга-1, 2» и передвижных установок конвекционной сушки.

Рис 2.9 Малярное отделение

1– безвоздушный распылитель «Радуга 0, 63»;

2 – шкаф для красок и кистей;

3 – камера для окраски крупных деталей;

4 – гидрофильтры;

5- вытяжные трубы.

- инструментальное отделение;

Инструментальное отделение осуществляет хранение, учет и выдачу режущего, измерительного, слесарного инструмента, производит ремонт и частичное его изготовление.

В помещении устанавливают шкафы, стеллажи и пирамиды для хранения приспособлений, режущего, слесарного, измерительного инструмента и ванны с керосином для пневматического инструмента.

Рис.2.10 Центральная инструментальная кладовая

1 Стеллаж для абразивного инструмента

2Стеллаж с поддонами для электрических и пневматических ручных машин, средств малой механизации,

3Стеллаж для мелкого режущего инструмента

4Стенд для испытания редукторов, манометров и резаков после ремонта

5Верстак

6Тиски В-120

7Заточный станок

8Тумбочка для настольно-сверлильного станка

9Настольно-сверлильный станок

10Гребенки для подключения пневматических ручных машин

11Токарно-винторезный станок с высотой центров не менее 100 мм

12Стенд для проверки электроинструмента СПЭИ-2

13Огнетушитель химический пенный ОП-5

14Умывальник

15Шкаф для одежды

16Стол конторский двухтумбовый

17Стул специальный с регулируемой высотой сиденья

18Сейф

19Стеллаж с дверками для измерительного, режущего дорогостоящего инструмента и приборов

Все эти участки и отделения предназначены для различных по характеру и объему работ, но в то же время взаимосвязанных общим технологическим процессом.