Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Формализованный пример цикла выполнения заказа представлен в таблице 4.

|

|

Таблица 4

Структура цикла выполнения заказа

| Этапы цикла | Группы операций |

| Получение заказа | Учет, обработка и оформление заказа |

| Техническая подготовка | Разработка конструкции и технологии изготовления Организационная подготовка Освоение Организация перехода на выпуск нового изделия |

| Поставка материалов | Формирование заказа Выбор поставщиков Получение и размещение материалов на складе |

| Подготовка к запуску | Получение заготовок Подбор необходимой технологической оснастки Проведение предварительной синхронизации Разработка плана-графика выпуска изделий |

| Изготовление заказа | Технологические операции Технологический контроль производства Транспортировка Диспетчеризация |

| Поставка заказа | Складирование готовой продукции Комплектация заказа Отгрузка заказа потребителю |

Календарный период, в течение которого осуществляются все операции по выполнению заказа, представляет длительность цикла заказа.

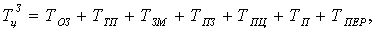

В наиболее общем виде длительность цикла рассчитывается по формуле:

| (1) |

где ТОЗ – время обработки и оформления заказа;

ТТП – время технической подготовки;

ТЗМ – время закупки материалов;

ТПЗ – время подготовки к запуску;

ТПЦ – длительность производственного цикла;

ТП – время поставки;

ТПЕР – время перерывов, возникающих из-за асинхронности отдельных этапов цикла [51].

Совокупность технических средств, которая создаёт возможность потока материалов, и расположение складов (накопителей) по отношению к ней, выраженное системой устойчивых связей, представляет собой форму организации движения материальных потоков.

На практике используют три формы организации движения материалов:

1. Накопительная форма организации характеризуется тем, что для нормальной работы логистических систем в их составе предусматривается комплекс складов. Основным достоинством данной формы организации движения материальных потоков является возможность накопления большого объёма материала на входе и выходе системы, что обеспечивает, с одной стороны, надёжность поступления необходимых товаров, с другой стороны, гарантирует выполнение срочных заявок потребителей.

Недостаток накопительной формы движения материалов состоит в том, что наличие разветвлённой системы транспортных трасс и большого числа складов затрудняет управление движением материальных потоков и контроль за запасами. Кроме того, возрастают расходы, обусловленные иммобилизацией средств в материалы, и необходимостью капитальных вложений для создания системы складов.

2. Транспортно-накопительная форма организации предполагает наличие комбинированной транспортно-складской системы (ТСС). Накапливание материала осуществляется в центральном складе или децентрализовано на отдельных торговых точках. В первом случае склад обслуживает несколько торговых подразделений и используется как резервный накопитель. Во втором случае склады создаются территориально по районам (регионам) торговли и служат для компенсации отклонений во времени при транспортировке продукции. В отдельных случаях используется смешанная ТСС, предполагающая наличие, как центрального склада, так и резервных накопительных складов.

Достоинствами данной формы организации материальных потоков являются: уменьшение объёма запасов в торговых точках за счёт создания ТСС; сокращение длительности процесса продаж; постоянный контроль за запасами; наличие хорошо организованной системы управления движением материальным потоком.

К числу недостатков можно отнести следующие: транспортно-накопительная форма эффективна для групп конструктивно и технологически однородных товаров, что, во-первых, сужает область её применения; во-вторых, вызывает необходимость проведения комплекса подготовительных работ. Данная форма требует значительных вложений в создание автоматизированной системы управления торговлей.

2. Форма организации нулевого запаса предполагает создание объединённых контуров регулирования на основе автономных самоуправляемых производственных звеньев.

Уточним понятие запаса. Простые запасы – различные виды материальных ресурсов, предназначенных для производственного потребления. Причинами образования простых запасов являются:

ñ несоответствие объёмов поставки объёму разового потребления;

ñ разрыв во времени между моментами поступления материалов и его потреблением;

ñ климатические условия местности;

ñ снижение транспортных расходов.

Производственный запас включает:

ñ текущий запас (необходимый для обеспечения между 2-мя очерёдными поставками);

ñ подготовительный запас (служит для обеспечения бесперебойной работы предприятия в период, необходимый для подготовки механизмов для эксплуатации);

ñ страховой или гарантийный запас (необходим на случай перебоев в процессе снабжения);

ñ товарные запасы (запасы готовой продукции и запасы в каналах сферы обращения).

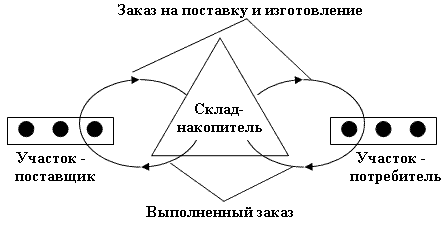

Ядром контура является буферный склад (накопитель), связывающий между собой отдельные производственные участки. Каждый из участков может контактировать с любым другим посредством управления информационными и материальными потоками через соответствующий накопитель (рисунок 11).

Рис. 11. Схема объединённого контура регулирования

Принципиальной особенностью объединённого контура регулирования является формирование горизонтальных связей по всей технологической цепочке, что позволяет производственным звеньям самостоятельно и непосредственно взаимодействовать друг с другом. Запуск деталей в производство и их обработка осуществляются малыми партиями в соответствии с полученным заказом.

После завершения выполнения операций в пределах одного производственного модуля детали поступают на склад и остаются там до тех пор, пока не будет получена заявка с последующего участка обработки.

Достоинством данной формы является возможность использования вытягивающей системы управления материальными потоками, что обеспечивает минимальный нормативный производственный запас. Однако использование её на отечественных предприятиях затруднено из-за низкого уровня компьютеризации управления ходом производства и отсутствия устойчивой системы снабжения необходимыми материалами.

Современная организация и оперативное управление производством (материальными потоками) должны отвечать ряду требований:

ñ Обеспечение ритмичной, согласованной работы всех звеньев производства по единому графику и равномерного выпуска продукции.

ñ Обеспечение максимальной непрерывности процессов производства. Непрерывность производственного процесса имеет две противоречивые стороны: непрерывность движения предметов труда и непрерывность загрузки рабочих мест. Общий критерий оптимизации – минимум затрат производственных ресурсов – в условиях не поточного производства может быть обеспечен за счёт организации непрерывной загрузки рабочих мест, тогда как в поточном производстве – выбором варианта с минимальным временем межоперационного пролеживания деталей.

ñ Обеспечение максимальной надёжности плановых расчётов и минимальной трудоёмкости плановых работ.

ñ Обеспечение достаточной гибкости и маневренности в реализации цели при возникновении различных отклонений от плана.

ñ Обеспечение непрерывности планового руководства. Каждое производственное подразделение получает план (задание по объёму, номенклатуре и срокам выполнения заказов), обеспечивается соответствующими ресурсами и нацеливается на достижение запланированных конечных результатов работы.

ñ Обеспечение соответствия системы оперативного управления производством (ОУП) типу и характеру конкретного производства.

Все современные типы организации производства делятся на «толкающие» (выталкивающие) и «тянущие» (вытягивающие).

Характеристика традиционного (толкающего) подхода заключается в изготовлении деталей в соответствии с графиком: детали поступают по мере готовности с предыдущей операции на последующую операцию.

Тянущая система заключается в том, что последующий участок заказывает и изымает детали, сборочные единицы с предыдущего участка на последующий. Тянущая система используется с целью уменьшения запасов.

Преимущества тянущей системы:

ñ Отказ от избыточных запасов, информация о возможности быстрого приобретения материалов, или наличие резервных мощностей для быстрого реагирования на изменение спроса.

ñ Замена политики продажи произведённых товаров политикой производства продаваемых товаров.

ñ Задача полной загрузки мощностей заменяется минимизацией сроков прохождения продукции по технологическому процессу.

ñ Снижение оптимальной партии ресурсов, снижение партии обработки.

ñ Выполнение заказов с высоким качеством.

ñ Сокращение всех видов простоев и нерациональных внутризаводских перевозок.

Рациональная организация и управление материальными потоками предполагают обязательное использование основных логистических принципов: однонаправленности, гибкости, синхронизации, оптимизации, интеграции потоков процессов.